Процес низькотемпературного піролізу твердих органічних відходів

Номер патенту: 5455

Опубліковано: 15.03.2005

Автори: Малишев Володимир Вікторович, Галкін Микола Олександрович

Формула / Реферат

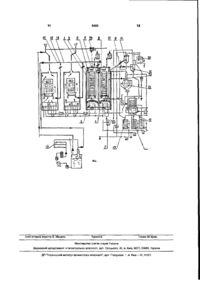

1. Процес низькотемпературного піролізу твердих органічних відходів, переважно зношених автомобільних шин, що включає завантаження в змінні контейнери відходів, установку контейнера в реактор, розігрітий до температури стінок не нижче температури плавлення металевого сплаву в кільцевому пазу реактора, що служить для герметизації ущільнення при його взаємодії при опусканні кришки реактора, на внутрішній поверхні якої змонтований зрошувальний пристрій, здійснення при підвищенні температури піролізу без доступу кисню з відводом піролізних газів з реактора через конденсатор для їхнього охолодження й очищення з конденсацією рідкої фракції і відводом її в збірник, припинення піролізу по закінченні виділення рідкої фракції, охолодження твердого залишку в контейнері подачею води в реактор через зазначений зрошувальний пристрій у кришці, підйом кришки реактора з переносом контейнера в ємність, заповнену водою, завантаження в реактор наступного контейнера з відходами і повторення процесу піролізу, витягування попереднього контейнера з ємності з водою, розвантаження з нього твердого залишку з поділом його на металокорд та пірококс, що утворився, який відрізняється тим, що реактор розміщують у топковій печі з можливістю рівномірного прогріву відходів по всьому об'єму променистим і інфрачервоним випромінюванням, завантаження і розвантаження контейнера з відходами в реактор здійснюють у зв'язці з кришкою, здійснюють ущільнене завантаження відходів у контейнер з можливістю вільного проходу газів по всьому об'єму, на першому етапі піролізу при підвищенні температури до 350°С здійснюють екстракцію антиокислювачів і наповнювачів з розривом металооксидних зв'язків корду, для чого направляють газову суміш, що утворилася в реакторі, через першу систему трубопроводів у перший конденсатор з одержанням легкокиплячої рідкої фракції, на другому етапі при подальшому підвищенні температури піролізу не вище 500-520°С здійснюють деструкцію каучуку з розривом сульфідних зв'язків, для чого піролізні гази направляють через другу систему трубопроводів у другий конденсатор, оснащений циркуляційним циклом охолодження зі збиранням важкої рідкої фракції в термостатовану ємність, на третьому етапі поєднують охолодження твердого залишку в контейнері зрошенням водою з регенерацією пірококсу, що утворився, від масел шляхом швидкої генерації при температурі 520-300°С великого об'єму перегрітої пари з регулюванням величини надлишкового тиску, що забезпечує збереження металогідравлічного ущільнення в з'єднанні кришка-реактор, парогазову суміш з горючим “водяним” газом, що утворився, і сажею виводять через барботер з уловлюванням дрібнодисперсного вуглецю і сажі, граничну величину надлишкового тиску в реакторі регулюють відводом частини горючих газів і сажі в топковий об'єм.

2. Процес за п. 1, який відрізняється тим, що тривалість одного циклу піролізу при температурі 270-520°С вибирають у діапазоні 3,5-4,5 годин з процентним розподілом 30-50 % на І етап, 30-40 % - на II етап, 5-10 % - на ІІІ етап і 2% - на завантаження-розвантаження контейнерів.

3. Процес за п. 1, який відрізняється тим, що сумарна витрата зрошувальної води на “душування” для проведення регенерації пірококсу гідротермопіролізом на III етапі вибирають у межах 0,12-0,15 л на 1 кг завантажених у контейнер відходів, а після розвантаження контейнера воду, що залишилася, зливають через штуцер у дні реактора.

4. Процес за п. 1, який відрізняється тим, що у випадку об'єднання топкових камер з реакторами в блоки режими піролізу окремих реакторів зміщують у часі відносно один одного.

5. Процес за п. 1, який відрізняється тим, що для забезпечення щільності завантаження відходів у кількості не менше 170-180 кг на 1 м3 топкового об'єму реактора покришки розділяють на великі шматки з наступним укладанням їх у контейнер у кілька рядів з формуванням по всьому об'єму достатніх зазорів для циркуляції гарячих газів, для чого між суміжними поверхнями шматків покришок установлюють металеві розділові елементи, що нагріваються швидко, наприклад зі сталевої арматури.

6. Процес за п. 1, який відрізняється тим, що поділ одержаної на II етапі рідкої фракції на пічне паливо і мазут здійснюють шляхом відстоювання в термостатованій ємності при 50-55°С протягом 4 годин.

7. Процес за п. 1, який відрізняється тим, що запобігають полімеризації отриманого на II етапі пічного палива в процесі його зберігання, для чого на тонну пічного палива додають 9-11 кг рідкого легкокиплячого антиокислювача, отриманого на І етапі піролізу.

8. Процес за п. 1, який відрізняється тим, що всі екологічно небезпечні викиди направляються для термообробки в топкову камеру.

9. Процес за п. 1, який відрізняється тим, що переробку всіх одержаних продуктів піролізу і теплоутилізацію гарячих газів здійснюють за часом у межах одного циклу піролізу.

Текст

1. Процес низькотемпературного піролізу твердих органічних відходів, переважно зношених автомобільних шин, що включає завантаження в змінні контейнери відходів, установку контейнера в реактор, розігрітий до температури стінок не нижче температури плавлення металевого сплаву в кільцевому пазу реактора, що служить для герметизації ущільнення при його взаємодії при опусканні кришки реактора, на внутрішній поверхні якої змонтований зрошувальний пристрій, здійснення при підвищенні температури піролізу без доступу кисню з відводом піролізних газів з реактора через конденсатор для їхнього охолодження й очищення з конденсацією рідко'і фракції і відводом її в збірник, припинення піролізу по закінченні виділення рідкої фракції, охолодження твердого залишку в контейнері подачею води в реактор через зазначений зрошувальний пристрій у кришці, підйом кришки реактора з переносом контейнера в ємність, заповнену водою, завантаження в реактор наступного контейнера з відходами І повторення процесу піролізу, витягування попереднього контейнера з ємності з водою, розвантаження з нього твердого залишку з поділом його на металокорд та пірококс, що утворився, який відрізняється тим, що реактор розміщують у топковій печі з можливістю рівномірного прогріву відходів по всьому об'єму променистим і інфрачервоним випромінюванням, завантаження і розвантаження контейнера з відходами в реактор здійснюють у зв'язці з кришкою, здійснюють ущільнене завантаження ВІДХОДІВ у контейнер з можливістю вільного проходу газів по всьому об'єму, на першому етапі піролізу при підвищенні температури до 350°С здійснюють екстракцію антиокислювачів і наповнювачів з розривом металооксидних зв'язків корду, для чого направляють газову суміш, що утворилася в реакторі, через першу систему трубопроводів у перший конденсатор з одержанням легкокиплячої рідкої фракції, на другому етапі при подальшому підвищенні температури піролізу не вище 500520°С здійснюють деструкцію каучуку з розривом сульфідних зв'язків, для чого піролізні гази направляють через другу систему трубопроводів у другий конденсатор, оснащений циркуляційним циклом охолодження зі збиранням важкої рідкої фракції в термостатовану ємність, на третьому етапі поєднують охолодження твердого залишку в контейнері зрошенням водою з регенерацією пірококсу, що утворився, від масел шляхом швидкої генерації при температурі 520-300°С великого об'єму перегрітої пари з регулюванням величини надлишкового тиску, що забезпечує збереження металогідравлічного ущільнення в з'єднанні кришка-реактор, парогазову суміш з горючим "водяним" газом, що утворився, і сажею виводять через барботер з уловлюванням дрібнодисперсного вуглецю і сажі, граничну величину надлишкового тиску в реакторі регулюють відводом частини горючих газів і сажі в топковий об'єм. 2. Процес за п. 1, який відрізняється тим, що тривалість одного циклу піролізу при температурі 270520°С вибирають у діапазоні 3,5-4,5 годин з процентним розподілом 30-50 % на І етап, 30-40 % на II етап, 5-10 % - на III етап і 2% - на завантаження-роз вантаження контейнерів. 3. Процес за п. 1, який відрізняється тим, що сумарна витрата зрошувальної води на "душування" для проведення регенерації пірококсу пдротермопіролізом на III етапі вибирають у межах 0,120,15 л на 1 кг завантажених у контейнер відходів, а після розвантаження контейнера воду, що залишилася, зливають через штуцер у дні реактора. 4. Процес за п. 1, який відрізняється тим, що у випадку об'єднання топкових камер з реакторами в блоки режими піролізу окремих реакторів зміщують у часі відносно один одного. 5. Процес за п. 1, який відрізняється тим, що для забезпечення щільності завантаження відходів у кількості не менше 170-180 кг на 1 м 3 топкового об'єму реактора покришки розділяють на великі шматки з наступним укладанням їх у контейнер у кілька рядів з формуванням по всьому об'єму достатніх зазорів для циркуляції гарячих газів, для чого між суміжними поверхнями шматків покришок установлюють металеві розділові елементи, що нагріваються швидко, наприклад зі сталевої арматури. ю ю

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess of low-temperature pyrolytic decomposition of solid organic waste

Автори англійськоюHalkin Mykola Oleksandrovych, Malyshev Volodymyr Viktorovych

Назва патенту російськоюПроцесс низкотемпературного пиролиза твердых органических отходов

Автори російськоюГалкин Николай Александрович, Малышев Владимир Викторович

МПК / Мітки

МПК: C10G 1/00, C10L 1/04, B09B 3/00, F23G 5/027

Мітки: низькотемпературного, відходів, твердих, процес, піролізу, органічних

Код посилання

<a href="https://ua.patents.su/6-5455-proces-nizkotemperaturnogo-pirolizu-tverdikh-organichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Процес низькотемпературного піролізу твердих органічних відходів</a>

Попередній патент: Ущільнення вала насоса

Наступний патент: Поїзний комплекс інформаційних табло

Випадковий патент: Спосіб одержання засобу з антимікробною активністю з насіння люпину багатолистого