Спосіб безперервного або періодичного добування металу або декількох металів зі шлаку, який містить зазначений метал або сполуку зазначеного металу

Формула / Реферат

1. Спосіб безперервного або періодичного добування металу або декількох металів зі шлаку, який містить зазначений метал або сполуку зазначеного металу, при якому нагрівають рідкий металовмісний шлак в первинній або вторинній плавильній установці, який відрізняється тим, що металовмісний шлак нагрівають у первинній або вторинній плавильній установці (1), виконаній у вигляді електричної печі змінного струму, після чого розплав з первинної або вторинної плавильної установки (1) подають у піч (2), виконану у вигляді електричної печі постійного струму, в якій здійснюють електролітичне осадження металу, який добувають.

2. Спосіб за п. 1, який відрізняється тим, що як первинну або вторинну плавильну установку (1) використовують електродугову піч.

3. Спосіб за п. 2, який відрізняється тим, що електродугова піч забезпечена графітовими електродами.

4. Спосіб за п. 1 або 2, який відрізняється тим, що метал, який добувають, є мідь.

5. Спосіб за п. 1 або 2, який відрізняється тим, що метал, який добувають, є свинець (Рb), цинк (Zn), платина (Pt), хром (Сr) або нікель (Ni).

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що в первинній або вторинній плавильній установці (1), виконаній у формі електричної печі змінного струму, додатково здійснюють попереднє відновлення шлаку і відділення металевого штейну або металевого сплаву, зокрема мідного штейну, причому в другій печі (2), виконаній у вигляді електричної печі постійного струму, здійснюють глибоке відновлення шлаку і видалення включень.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що в другій печі (2), виконаній у вигляді електричної печі постійного струму, під час одержання металу додатково здійснюють електромагнітне перемішування розплаву.

8. Спосіб за п. 7, який відрізняється тим, що електромагнітне перемішування здійснюють за допомогою передбаченого щонайменше одного електромагніту, який діє на розплав, що знаходиться в другій печі (2).

9. Спосіб за п. 7, який відрізняється тим, що електромагнітне перемішування здійснюють за допомогою передбаченого щонайменше одного постійного магніту, який діє на розплав, що знаходиться в другій печі (2).

10. Спосіб за п. 8 або 9, який відрізняється тим, що щонайменше один магніт генерує магнітне поле від 0,005 до 0,1 Тесла, причому магнітне поле захоплює щонайменше частину поперечного перерізу розплаву і ділянку електродів у другій печі (2).

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що в первинну або вторинну плавильну установку (1) під час плавлення додатково подають і/або вдувають відновник: кокс, силікокальцій (CaSi), карбід кальцію (СаС2), феросиліцій (FeSi), алюміній (Аl) та/або газоподібний відновник.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що на поверхню розплаву в другій печі (2) додають вуглецевмісний матеріал, зокрема кокс, таким чином, щоб сформувався шар вуглецевмісного матеріалу з постійною товщиною, причому такий шар, що працює як анод (4), знаходиться в контакті з електричним з'єднанням.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що в нижній ділянці під розплавом у другій печі (2) підтримують постійну товщину шару металевого штейну, зокрема мідного штейну, при цьому такий шар, що працює як катод (5), знаходиться в контакті з електричним з'єднанням (7).

Текст

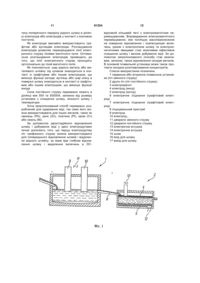

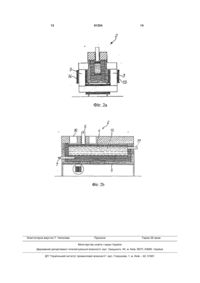

1. Спосіб безперервного або періодичного добування металу або декількох металів зі шлаку, який містить зазначений метал або сполуку зазначеного металу, при якому нагрівають рідкий металовмісний шлак в первинній або вторинній плавильній установці, який відрізняється тим, що металовмісний шлак нагрівають у первинній або вторинній плавильній установці (1), виконаній у вигляді електричної печі змінного струму, після чого розплав з первинної або вторинної плавильної установки (1) подають у піч (2), виконану у вигляді електричної печі постійного струму, в якій здійснюють електролітичне осадження металу, який добувають. 2. Спосіб за п.1, який відрізняється тим, що як первинну або вторинну плавильну установку (1) використовують електродугову піч. 3. Спосіб за п.2, який відрізняється тим, що електродугова піч забезпечена графітовими електродами. 4. Спосіб за п.1 або 2, який відрізняється тим, що металом, який добувають, є мідь. 5. Спосіб за п.1 або 2, який відрізняється тим, що метал, який добувають, є свинець (Рb), цинк (Zn), платина (Pt), хром (Сr) або нікель (Ni). 6. Спосіб за будь-яким з пп.1-5, який відрізняється тим, що в первинній або вторинній плавильній установці (1), виконаній у формі електричної печі змінного струму, додатково здійснюють 2 (19) 1 3 91254 4 другій печі (2) підтримують постійну товщину шару металевого штейну, зокрема мідного штейну, при цьому такий шар, що працює як катод (5), знаходиться в контакті з електричним з'єднанням (7). Винахід стосується способу безперервного або періодичного одержання металу або декількох металів зі шлаку, який містить зазначений метал або сполуку зазначеного металу, при якому нагрівають рідкий металовмісний шлак в первинній або вторинній плавильній установці. При плавленні мідних концентратів одержують мідний штейн і шлак. Шлак містить мідь як у розчиненому вигляді, так і у формі механічно утримуваних включень штейну. Існують два основних способи очищення шлаку: флотація шлаку після різкого охолодження, здрібнювання та дроблення і пірометалургійне відновлення рідкого шлаку. Пірометалургійне очищення шлаків або розплавлювання концентратів у більшості випадків здійснюють у трьох варіантах, а саме: - відновленням за допомогою коксу та електродів в електродуговій печі змінного струму (АС), попереднім прогрівом шлаку і седиментацією, - в обертовій горизонтальній трубчастій печі вдуванням відновника, наприклад, у печі для очищення шлаку методом Teniente, - у вертикальному конвертері із вдуванням відновника, наприклад, TBRC або IsaSmelt, Aussmelt або схожими способами. Очищення шлаку вимагає відновлення магнетиту для виділення суспендованих включень і сприяння їх осадженню, а так само зробити можливим одночасне відновлення оксиду міді. Для найбільше часто використовуваного очищення мідного шлаку в АС-електродугових печах потрібна піч порівняно великого розміру через необхідний час відновлення та седиментації, що становить від 3 до 8 годин. Таке очищення характеризується відносно високим питомим споживанням енергії через сильний специфічний вплив втрат тепла. Очищення шлаку здійснюють в електродуговій печі як періодичний або напівбезперервний процес. Гнучкість електродугової печі в температурному регулюванні робить можливим проведення правильного попереднього нагрівання шлаку. Утворення диспергованих металевих мідних включень як продукту відновлення оксиду міді разом з деякою частиною невеликих включень мідного штейну перешкоджає поділу фаз, а так само знижує добування міді. Спосіб добування металів з металовмісних шлаків, зокрема залізо-мідних шлаків, у плавильній печі відомий з US4110107. Розплавлений шлак завантажують в електродугову піч, у якій відбувається плавлення. Встановлюють систему вдування вуглецю для введення вуглецю в нижню частину плавильної ванни. Так само вводять у ванну шлакотвірне, наприклад, СаО. Після відновлення метал витягають із печі. Схожий спосіб регенерації, насамперед нікелю та нікелево-мідної суміші з розплаву шлаку, відомий з US4036636. Відповідно до цього способу магнетит у шлаку відновлюють вуглецьвмісними сполуками. При цьому механічною мішалкою здійснюють змішування шлаків, у той час доки відбувається його відновлення. З WO 01/49890 А1 відомий спосіб одержання чорнової міді прямо з концентрату сульфату міді, у якому мідь одержують із дрібнопомеленого та охолодженого мідного штейну в реакційній посудині при насиченні киснем. Насичення киснем відбувається при подачі повітря, збагаченого киснем, причому відсотковий вміст кисню в повітрі становить не менше 50%. Чорнова мідь, що також називають конвертерною міддю, є неочищеною, пористою міддю. Мідь у рідкорозплавленому стані має кращу розчинюючу здатність для газів, ніж у твердому стані. При затвердінні гази, що містяться у міді, виділяються у вигляді маленьких пухирців (від англійського слова: blister). Документ US4060409 описує пірометалургійну систему, за допомогою якої матеріал можуть підтримувати в розплавленому стані. Така система має місткість для прийому матеріалів, причому у внутрішній частині місткості розміщена деяка кількість комірок однакового розміру. Надалі можна передбачити множину механічних мішалок, щоб мати можливість перемішувати розплавлений матеріал. Документ US6436169 описує спосіб експлуатації мідеплавильної печі, при цьому додають залізовмісну сировину із відсотковим вмістом заліза більше 80% мас, що має щільність між 3,0 та 8,0; при цьому середній розмір частинки лежить у діапазоні від 0,3 до 15 міліметрів. Залізовмісну сировину додають до залізовмісного мідного шлаку. Потім здійснюють відновлення Fе3O4 до FeO. Установка для безперервного виплавляння міді відома з ЕР 0487032 В1. Така установка містить у собі плавильну піч для плавлення та окислювання мідного концентрату для одержання суміші зі штейну і шлаку. Крім того, в ній передбачена розділова піч для відділення штейну від шлаку. У конвертері з метою одержання чорнової міді окислюють відділений від шлаку штейн. Випускний жолоб розплаву зв'язує плавильну піч, розділову піч і конвертер. Для рафінування міді, одержаної в конвертері, передбачені печі з анодами. Зв'язок між конвертером і печами з анодами здійснюється за допомогою пристрою для протікання чорнової міді. З ЕР 0487031 В1 відомий спосіб безперервного плавлення міді. Тут так само передбачені плавильна піч, розділова піч і конвертер, які зв'я 5 зані один з одним за допомогою пристрою, що зв'язує потоки. Крім того, передбачені печі з анодами, які зв'язані по потоку з конвертером. Мідний концентрат підводять у плавильну піч, де здійснюють плавлення та окислювання концентрату з одержанням суміші з роштейну і шлаку. Слідом за цим суміш із роштейну і шлаку подають у розділову піч, в якій відбувається відділення роштейну від шлаку. Потім дослідники доставляли відділений від шлаку роштейн у конвертер, де його окислюють із одержанням чорнової міді. Після цього чорнова мідь протікає в одну з печей з анодами, де одержують металеву мідь. Відомі раніше способи одержання металу з металовмісного шлаку вимагають подальшого вдосконалення з погляду їх ефективності. Тому в основі винаходу лежить задача виробити найкращий спосіб добування металів зі шлаків, зокрема міді. Рішення поставленої задачі за допомогою винаходу характеризується тим, що металовмісний шлак нагрівають у первинній або вторинній плавильній установці, сконструйованій у вигляді електричної печі змінного струму, і потім розплав з первинної або вторинної плавильної установки подають у піч, сконструйовану у вигляді електричної печі постійного струму, в якій відбувається електролітичне осадження одержуваного металу, при цьому в первинній або вторинній плавильній установці подають і/або вдувають відновник у вигляді силікокальцію (CaSi), карбіду кальцію (СаС2), феросиліцію (FeSi), алюмінію (Аl) і/або газоподібного відновника. Як первинну або вторинну плавильну установку переважно використовують електродугову піч. Металом, який варто одержати, у більшості випадків є мідь (Сu), яка міститься у мідьвмісному шлаку. Також можливо, що металом, який необхідно (одержати, є свинець (Рb), цинк (Ζn), платина (Pt), хром (Сr) або нікель (Ni). У первинній або вторинній плавильній установці, виконаній у формі електричної печі змінного струму, може протікати попереднє відновлення або окислювання шлаку, або металконцентратів, і відділення металевого штейну або металевого сплаву, зокрема мідного штейну, при цьому в другій печі, виконаній у вигляді електричної печі постійного струму, протікає глибоке відновлення шлаку і видалення включень. У другій плавильній установці, виконаній у вигляді електричної печі постійного струму, під час одержання металу так само можна здійснювати електромагнітне перемішування розплаву. Для здійснення електромагнітного перемішування щонайменше один електромагніт може діяти на розплав, що знаходиться в другій печі. Також повинне бути передбачено, щоб для створення електромагнітного перемішування на розплав, що знаходиться в другій печі, діяв щонайменше один постійний магніт. Мінімум один магніт звичайно генерує магнітне поле між 50 та 1000 Гаус, при цьому магнітне поле захоплює щонайменше частину поперечного перерізу розплаву і частину електродів у другій печі. 91254 6 Крім того, в основній або додатковій плавильній установці під час плавлення можна додати як відновник кокс. На поверхню розплаву в другій печі вуглецьвмісний матеріал, зокрема кокс, можна додати таким чином, щоб сформувався шар вуглецьвмісного матеріалу з постійною товщиною, при цьому шар, що працює як анод, знаходиться в контакті з електричним з'єднанням. Надалі можна передбачити, щоб у нижній ділянці під розплавом у другій печі підтримувати шар з металевого штейну або розплаву металу, зокрема з мідного штейну, з постійною товщиною, при цьому шар, що працює як катод, знаходиться в контакті з електричним з'єднанням. Винахід також припускає двоступінчасте відновлення шлаків і добування металу (переважно міді) у двох електродугових печах, де передбачені зазначені спеціальні відновники, які дозволяють здійснювати особливо хороше відновлення. Перша піч, електродугова піч трифазного струму, служить для первинного відновлення шлаків і відділення металевого штейну (мідного штейну), за яким йде видалення включень у DC-відновній кільцевій печі (постійного струму) з електромагнітним перемішуванням. Впровадження електромагнітного перемішування, що поліпшує масопередачу на поверхню відновлення і коалесценцію включень, разом з електролізом шлаку і електрокінетичними ефектами сприяє ефективному очищенню шлаку і високому добуванню металу, зокрема міді. На кресленнях представлений докладний опис винаходу. Фіг.1 - представлене схематичне зображення первинної або вторинної плавильної установки у вигляді електродугової печі трифазного струму та у вигляді DC-відновної кільцевої печі постійного струму, що йде за нею; Фіг.2а та 2b - у розрізі фронтальна проекція і у розрізі профільна проекція DC-відновної кільцевої печі для глибокого відновлення шлаку і видалення включень із застосуванням коксової постелі та розплавленого мідного штейну як електродів. На Фіг.1 можна бачити первинну або вторинну плавильну установку 1 у вигляді печі змінного струму, до якої приєднана друга піч 2 у вигляді печі постійного струму. Підготовлений у печі 1 розплав мідного шлаку направляють через з'єднувальний пристрій 8 у вигляді плавильного каналу (також можливо у вигляді прямокутної печі) у другу піч 2. У першій печі 1, а саме в розплаві шлаку, що знаходиться в цій печі, передбачені два занурювальних електроди 9 та 10 у вигляді графітних електродів, які приєднані до джерела змінного струму. Шлаки, залежно від типу основної і/або додаткової плавильної установки 1, містять: - крапельки металу 4 як, наприклад, у процесах одержання феросплавів (наприклад, у процесах одержання FeNi, FeMn, FeCr, FeNb та ТіО2), 7 - метали у вигляді оксидів і сульфідів, де IsaSmelt, Aussmelt, Outokumpu або TBRC працюють як основна плавильна установка, - метали і сплави металів, які одержують як продукти при переробці вихідного оксидного матеріалу, наприклад з електропечі, або шахтної печі. Друга піч 2 має вхід 16 для шлаків 15, а так само вихід для шлаків 17. У другій печі розташовані два електроди, які виконані у вигляді пластин. Обидва електроди приєднані за допомогою електричного з'єднання у вигляді контактного графітового електрода 6 або 7 до джерела постійного струму. Верхній горизонтально лежачий електрод 6 підключений до позитивно зарядженого полюса джерела постійного струму 12 і служить анодом. Відповідно нижній також горизонтально розташований електрод 5 підключений до негативно зарядженого полюса джерела постійного струму 12 і служить катодом. За допомогою такого електролітичного процесу одержують мідь. Як можна бачити з Фіг.2, друга піч 2 являє собою кільцеву плавильну піч. Електричні котушки 13 та 14, що знаходяться збоку, розташовані навколо металевих сердечників, які разом з ними утворюють електромагніти 3. За допомогою цих магнітів досягають ефекту перемішування, розплаву в другій печі 2, дивися нижче. Істотною ознакою є те, що металовмісний шлак розплавляють в електричній печі змінного струму 1, і що потім розплав доставляють із печі 1 у піч 2, виконану у вигляді електричної печі постійного струму, в якій відбувається електролітичне добування одержуваного металу, що може знаходитися, наприклад, у вигляді сульфіду або оксиду. До того ж у піч 1 подають або інжектують відновник у вигляді силікокальцію (CaSi), карбіду кальцію (СаС2), феросиліцію (FeSi), алюмінію (Аl) і/або газоподібного відновника. Під час відновлення має місце, по суті, відомий процес, який - на прикладі додавання коксу виглядає таким чином: магнетит і мідьвмісний оксид у шлаку реагують із вуглецем графітових електродів 9, 10 і доданим коксом відповідно до рівнянь: Fe3O4+CO3FeO+CO2 Cu2O+CO=2Cu+CO2 СО2+С=2СО Відновлення мідьвмісного оксиду лімітується відновленням магнетиту, що паралельно протікає. Умови такого співвідновлення визначають за допомогою рівноваги сумарної реакції. (Сu2О)шлак+3(FеО)шлак 2(Сu)метал+(Fе3О4)шлак Вміст міді в розплавленому шлаку знаходиться в інтервалі між 2 та 10мас.%, а вміст магнетиту - між 10 та 20мас.%, залежно від способу плавлення і від якості одержаного штейну. Перша стадія обробки шлаків в АСелектродуговій печі 1 концентрується на відновленні магнетиту до значення від 7 до 8мас.% і вмісті міді від 0,8 до 1,2мас.%, що вимагає питомої витрати енергії від 50 до 70кВт/т, залежно від вихідного складу шлаків. Вищевказаний ступінь відновлення шлаків дозволяє скоротити час відновлення приблизно на 50%, що відповідає дво 91254 8 разовому підвищенню експлуатаційної потужності печі. Шлак безперервно або через рівні проміжки часу проштовхують до другої DC-відновної кільцевої печі. Коксова постіль на поверхні шлаку, яка через графітовий електрод контактує із джерелом постійного струму, відіграє роль анода 4, і розплавлений штейн у контакті із графітовим блоком 7 є катодом 5 в DC-відновній кільцевій печі 2. З боку входу в печі розташовані два блоки постійних магнітів у вікні корпуса печі, а точніше, на половині висоти шару шлаку. Спільний вплив неоднорідного горизонтального магнітного поля з неоднорідним вертикальним постійним електричним полем індукує градієнт сили Лоренца, яка діє на шлак. Сила Лоренца, яка діє в кожному елементарному об'ємі струмопровідної рідини, як, наприклад, рідкий шлак, у перехресному постійному електричному і змінному магнітному полі, мабуть, змінює відносну щільність рідини: A= ±j B де A - уявна відносна щільність у Н*м-3, - відносна щільність у Н*м-3, j - щільність струму в рідині в А*м2, В - магнітна індукція в Тл. Під час дії вищезгаданої сили, щільності потоку від 200 до 2000А/м2 і напруженості магнітного поля від 0,005 до 0,1 Тесла швидкість шлаку від 1 до 2 порядків більше в порівнянні із звичайною швидкістю конвекції. Сила Лоренца приводить шлак в районі магніту в інтенсивне обертання, завдяки чому поліпшується перехід магнетиту на поверхню коксу і прискорюється відновлення. При високій температурі відновлення шлаків (від 1200°С до 1300°С ) реакціями, що протікають при відновленні магнетиту і співвідновленні мідьвмісного оксиду, керують через масообмін, при цьому перемішування шлаку істотно збільшує швидкість відновлення. Додатково до цього перемішування шлаку перешкоджає утворенню застійної рідини, а також гомогенізує шлак. Перемішування шлаку на першій стадії процесу для видалення включень є сприятливим, і в такий спосіб підвищують імовірність їх зіткнення і коалесценції. Рух шлаку підвищує ймовірність зіткнення включень штейну та металевої міді, завдяки чому поліпшується їх коалесценція та відділення. Друга частина плавильної печі з кільцевим каналом 2 не зазнає на собі інтенсивного руху шлаку і створює умови для спокійної седиментації включень. Через іонну структуру рідкого шлаку постійний струм ініціює електроліз шлаку. Катодне відновлення та анодне окислювання результується у відновлення магнетиту, відділення міді та утворення монооксиду вуглецю на електродах, що відповідає реакціям: Катод: Fe3++е=Fe2+ Cu++е=Cu° Анод: SiO44-+2С=SiO2+2[CO]+4e О2-+С=[CO]+2e 9 Катодне розкладання магнетиту та відділення міді збільшують загальну швидкість відновлення магнетиту і добування міді. Виділення СО у вигляді анодного продукту формує подальші центри відновлення магнетиту. Додаткова, діюча на металеві включення, сила в результаті уявної зміни відносної щільності шлаку і взаємодії струму в металі і магнітному полі виражається як: FEMB=2 jВr3 де FEBF - піднімальна сила в Η, j - щільність струму в А/м2, В - індуктивність магнітного поля в Тл, r - радіус включення в м. Взаємодія електричного поля з поверхневим зарядом на поверхні включення дозволяє переміщати краплю металу уздовж ліній електричного поля; Швидкість переміщення, відома як явище електрокапілярного руху, описана формулою Левіха (Levich): Er VEM r 2 s 1 2 w де VEM - швидкість переміщення в м/с; ε - поверхневий заряд у Кл/м2, Ε - напруженість електричного поля у В/м, ηS - в'язкість шлаків у Па*с, k - питома провідність, шлаку в 1/(Oм*м), w - опір на границі розділу метал/шлак в Ом*м2. Ґрунтуючись на електричній щільності заряду, падає швидкість переміщення металу або включення штейну, відповідно до вище наведеної формули, із зростанням радіуса краплі. Швидкість переміщення у випадку більш дрібних включень істотно вище, ніж осадження через силу тяжіння. Переробка шлаку у перехрещених електричних і магнітних полях ґрунтується на ряді явищ, завдяки яким процес очищення шлаку стає дуже інтенсивним та ефективним. Електромагнітне перемішування шлаку підсилює масообмін, що прискорює відновлення шлаку і сприяє коалесценції включень. Одночасний електроліз шлаку діє при катодному відновленні магнетиту та оксиду міді, а також при анодному утворенні монооксиду вуглецю як додатковий відновник. Електрокапілярне переміщення включень сприяє їх коалесценції і призводить до добування включень із шлаку. Приклад Шлак із плавлення концентрату в плавильній установці містить 4мас.% Сu та 15мас.% Fe3O4. Шлак випускають всі 3 години і через жолоб передають в 9,5 МВАелектродугову піч трифазного струму 1. Кількість одержаного шлаку становить 30т/ч - ця кількість відповідає переробці 90т у кожному циклі. Витрата коксу становить близько 8 кг/т, а енергоспоживання приблизно 70кВт/т, що відповідає середній споживаній потужності, яка дорівнює 6,3МВт. Через 1 годину починається випускання шлаку на електродуговій печі через часовий проміжок, що дорівнює 2 годинам. Шлак з вмістом міді 1,1% і вмістом Fe3O4 7% подають 91254 10 через жолоб 8 в DC-Електродугову піч 2 з камерою, висота якої 4м і ширина - 1м. Відновна кільцева піч для напівбезперервного очищення шлаку представлена на Фіг.2. Шлак протікає 2 години безперервно через відновну піч із кільцевим каналом 2. При рівні шлаку, що дорівнює 1м, середній час перебування становить близько 30 хвилин. При втратах тепла печі 1ГДж/год. загальне енергоспоживання становить близько 35кВт/т, а необхідна споживана потужність - 1МВт. При орієнтовній напрузі в 100В сила струму лежить в ділянці 10кА. Орієнтовна витрата коксу становить близько 2кг/т. Кінцевий шлак містить 0,5мас.% Сu і 4мас.% магнетиту. Загальне енергоспоживання становить 105кВт/т, витрата коксу - 10кг/т. Спосіб, описаний у даному винаході, працює відповідно до наведеного приклада як двоступінчасте очищення мідного шлаку в електродугових печах. Можна робити періодичне або безперервне завантаження шлаку у першу електродугову піч 1. У цій печі 1 у розплавлений шлак вводять графітові або вуглецеві електроди і через них здійснюють подачу електричного струму. На поверхню шлаку подають кокс або інший відновник. Регулювання температури шлаку у печі для рафінування шлаку відбуваються через регулювання споживаної потужності. Нарешті, випускання одержаних металів відбувається у вигляді мідного штейну та металевої міді. Також в DC-печі з кільцевим каналом 2 може здійснюватися періодичне або безперервне випускання шлаку. Постійний струм подають між шаром коксу в поверхні шлаку, що працює як анод, і рідким штейном, що працює як катод. Накладене просторово обмежене магнітне поле, що одержане за допомогою електромагніта або постійного магніту, використовують для приведення шлаку у рух. На поверхню шлаку завантажують кокс для підтримки товщини шару коксу постійною та для збереження хороших електричних умов контакту із графітними або вуглецевими електродами. Тут також може відбуватися безперервне або періодичне випускання очищеного кінцевого шлаку. Так само періодично може відбуватися випускання мідного штейну або мідного штейну разом з металевою міддю. Потім шар мідного штейну (міді) у нижній частині печі зберігають як рідкий катод, при цьому катод знаходиться в контакті із графітним блоком. Так само електроди можуть бути виконані з іншого електрично провідного матеріалу. Мідний шлак може являти собою той самий шлак, який одержують розплавлюванням мідних концентратів до мідного штейну або безпосередньо до конвертерної міді, а так само той самий шлак, що одержують конвертуванням мідного штейну. Як першу електродугову піч можна використовувати класичну АС-електродугову піч трифазного струму або DC-електродугову піч. Індукція магнітного поля, одержана за допомогою постійних магнітів або електромагнітів, лежить переважно в ділянці від 50 до 1000Гc, при цьому постійне магнітне поле покриває одну час 11 тину поперечного перерізу рідкого шлаку в ділянці електрода або електродів у контакті з коксовою постіллю. Як електроди звичайно використовують графітові або вуглецеві електроди. Розташування електродів дозволяє перехрещувати лінії електричного струму лініями магнітного поля. Оптимальне розташування електродів призводить до того, що лінії електричного струму проходять ортогонально до ліній магнітного поля. Як пояснюється, шар рідкого металу або металевого штейну під шлаком знаходиться в контакті із графітовим або іншим електродом, що виконує функції катода; вуглець або шар коксу в поверхні шлаку знаходиться в контакті із графітовим або іншим електродом, що виконує функції анода. Сила постійного струму переважно лежить в ділянці між 500 та 50000А, залежно від розміру установки з очищення шлаку, кількості шлаку і температури. Хоча запропонований спосіб переважно розроблений для одержання міді, так само його можна використовувати для інших металів, таких як свинець (Рb), цинк (Zn), платина (Pt), хром (Сr) або нікель (Ni). За допомогою двохстадійного відновлення шлаку і добування міді у двох електродугових печах досягають того, що першу електродугову піч трифазного струму можна використовувати для попереднього відновлення шлаків і відділення мідного штейну, за яким йде глибоке відновлення шлаку і видалення включень в DC 91254 12 відновній кільцевій печі з електромагнітним перемішуванням. Впровадження електромагнітного перемішування, яке поліпшує масоперенесення на поверхню відновлення і коалесценцію включень, разом з електролізом шлаку та електрокінетичними явищами стає можливим ефективне очищення шлаку і високе добування міді. За допомогою запропонованого способу стає можливим, загалом, також відновлення оксидів металів. В основній плавильній установці може також протікати оксидне розплавлювання концентратів. Список використаних позначень 1 первинна або вторинна плавильна установка (піч змінного струму) 2 друга піч (піч постійного струму) 3 електромагніт 4 електрод (анод) 5 електрод (катод) 6 електричне з'єднання (графітовий електрод) 7 електричне з'єднання (графітовий електрод) 8 з'єднувальний пристрій 9 електрод 10 електрод t 11 джерело змінного струму 12 джерело постійного струму 13 електрична котушка 14 електрична котушка 15 шлак 16 вхід для шлаку 17 вихід для шлаку 13 Комп’ютерна верстка Т. Чепелева 91254 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for continuous or discontinuous extraction of metal or multiple metals from slag containing said metal or compound of said metal

Автори англійськоюDegel Rolf, Kuntse Jurgen

Назва патенту російськоюСпособ непрерывного или периодического добывания металла или нескольких металлов из шлака, который содержит указанный металл или соединение указанного металла

Автори російськоюДегель Рольф, Кунце Юрген

МПК / Мітки

МПК: C22B 5/00, F27B 3/08, F27B 3/00, C22B 7/04

Мітки: добування, металів, зазначений, декількох, періодичного, безперервного, метал, сполуку, металу, шлаку, спосіб, зазначеного, містить

Код посилання

<a href="https://ua.patents.su/7-91254-sposib-bezperervnogo-abo-periodichnogo-dobuvannya-metalu-abo-dekilkokh-metaliv-zi-shlaku-yakijj-mistit-zaznachenijj-metal-abo-spoluku-zaznachenogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного або періодичного добування металу або декількох металів зі шлаку, який містить зазначений метал або сполуку зазначеного металу</a>

Попередній патент: Спосіб для контролю зносу вогнетривкої футерівки металургійної плавильної посудини

Наступний патент: Антивірусні нуклеозиди

Випадковий патент: Спосіб роботи багатоциліндрової турбоустановки