Спосіб переробки червоного шламу глиноземного виробництва

Номер патенту: 92042

Опубліковано: 25.07.2014

Автори: Дудінскі Лайос Габор, Холод Валерій Володимирович, Комаров Олексій Борисович, Стукан Павло Павлович

Формула / Реферат

1. Спосіб переробки червоного шламу глиноземного виробництва, що включає підготовку шихти шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з одержанням залізовуглецевого сплаву та шлаку, і його подальше охолодження, який відрізняється тим, що формування шихти здійснюють пресуванням при зусиллі 50-80 МПа/см2, а відновлювальний випал шихти проводять при температурі 1250-1350 °C протягом 1,5-2,5 години, при цьому кількість вуглецевмісного відновлювача в шихті становить 1,9-2,2 від його стехіометричної кількості, необхідної для відновлення оксидів заліза.

2. Спосіб переробки червоного шламу глиноземного виробництва за п. 1, який відрізняється тим, що розплавлення відновленої шихти здійснюють в інертному середовищі при температурі не менше 1620 °C.

3. Спосіб переробки червоного шламу глиноземного виробництва за п. 1, який відрізняється тим, що охолодження шлаку проводять при швидкості охолодження, яка дорівнює 0,5-1,3 °C/хв.

Текст

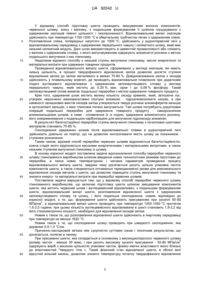

Реферат: Спосіб переробки червоного шламу глиноземного виробництва включає підготовку шихти шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з одержанням залізовуглецевого сплаву та шлаку, і його подальше 2 охолодження. Формування шихти здійснюють пресуванням при зусиллі 50-80 МПа/см , а відновлювальний випал шихти проводять при температурі 1250-1350 °C протягом 1,5-2,5 години, при цьому кількість вуглецевмісного відновлювача в шихті становить 1,9-2,2 від його стехіометричної кількості, необхідної для відновлення оксидів заліза. UA 92042 U (12) UA 92042 U UA 92042 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, зокрема до утилізації відходів виробництва алюмінію, і може бути використаний для одержання товарних продуктів у вигляді залізовуглецевих сплавів, збагачених кремнієм, титаном, хромом та іншими елементами (так званих силіційованих чавунів), а також саморозсипних алюмокальцієвих шлаків, які використовують для одержання глиноземів за методом Байєра. Червоний шлам - дрібнодисперсна речовина, екологічно шкідливий продукт, який містить велику кількість лугу (NaOH), до 50 % вологи, до 50 % оксидів заліза, оксидів титану, рідкісноземельних металів (РЗМ) і глинозему. Переробка червоних шламів з добуванням корисних компонентів, насамперед заліза і алюмінію, є економічно вигідною. Одним з напрямків утилізації червоних шламів є пірометалургійні способи практично безвідходної технології їх переробки з отриманням товарної продукції, яка забезпечує економічну доцільність процесів утилізації червоних шламів. Відомий спосіб переробки червоного шламу глиноземного виробництва (див. Промышленные испытания комплексного использования красных шламов. Отчет института металлургии УФАН СССР, Свердловск, 1961 г.), що включає підготовку шихти до переробки шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з отриманням залізовуглецевого сплаву і шлаку, та його подальше охолодження. Спосіб належить до рідинно-фазних відновлювальних процесів оксидів заліза. Формування шихти проводять агломерацією з одержанням окатишів, відновлювальну плавку агломерату в електродугової печі з одержанням передільного чавуну і шлаку, після спікання якого при температурі 1000-1150 °C з содою і вапняком вилуговують до 85 % Аl2О3. Недоліком відомого способу є низький ступінь вилучення глинозему та високі енергетичні та матеріальні затрати при одержанні товарних продуктів. Крім того, недоліком відомого способу є невисока якість передільного чавуну (вміст фосфору - до 1 %). Відомий також спосіб переробки червоного шламу глиноземного виробництва (див. патент 10 РФ № 2245371, МПК С21В 3/04, заявл. 03.02.2003 р., опубл. 27.01.2005 р.), що включає підготовку шихти до переробки шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з одержанням залізовуглецевого сплаву та шлаку, і його подальше охолодження. В цьому способі поєднані процеси твердофазного і рідинно-фазного відновлення оксидів заліза. Спосіб включає підготовку шихти, яка містить червоний шлам, вуглецевий відновлювач та концентрат титаномагнієвої руди, бентоніт і вапняк, її грудкування у вигляді окатишів, проведення відновлювального випалу окатишів в реакторі з псевдозрідженим шаром при температурі твердофазного відновлення 650-1150 °C, подальше розплавлення частково відновленої шихти в електродуговій печі, в якій попередньо наводять рідку фазу у вигляді сталі або шлаку, внаслідок чого отримують залізовуглецевий сплав у вигляді передільного чавуну і кремнеземистого шлаку. Відомий спосіб передбачає подальшу переробку одержаних продуктів з метою максимального вилучення кремнію, титану, хрому, марганцю, ванадію, а також РЗМ. Для цього відокремлюють чавун від первинного шлаку і нагрівають його до температури 1500-1550 °C, додають у нього компонент, який містить оксид заліза, з якого відновлюють залізо вуглецем чавуну, і при цьому переводять чавун у сталь. Далі при відповідній металургійній обробці розплаву, наприклад, відновленні попутних металів алюмінієм, одержують лігатуру та вторинний шлак. Потім об'єднують первинний і вторинний шлаки та піддають одержану суміш гідрохімічній переробці з метою одержання алюмінатних розчинів і концентратів для одержання РЗМ. Недоліком відомого способу є багатостадійність процесу, який характеризується складністю технологічного та апаратурного його забезпечення, а також невиправдано високими енергетичними матеріальними витратами. Крім того, недоліком відомого способу є низький ступінь вилучення глинозему і високі енергетичні та матеріальні витрати при одержанні товарних продуктів. Найбільш близьким до технічного рішення, що заявляється, за технічною суттю та результатом, що досягається, є спосіб переробки червоного шламу глиноземного виробництва (див. Шморгуненко Н.С. и др., "Комплексная переработка и использование красных шламов глиноземного производства", М., Металлургия, 1982, стор. 96-98), що включає підготовку шихти шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з одержанням залізовуглецевого сплаву та шлаку, і його подальше охолодження. 1 UA 92042 U 5 10 15 20 25 30 35 40 45 50 55 60 У відомому способі підготовку шихти проводять змішуванням вологих компонентів: червоного шламу, коксу і вапняку, з подальшим формуванням її шляхом огрудкування з одержанням окатишів певної щільності і газопроникності. Відновлювальний випал окатишів здійснюють при температурі 1150-1200 °C в обертальних трубчастих печах з одержанням спека. Розплавлення спека, попередньо нагрітого до 1000 °C, здійснюють у руднотермічній печі у відновлювальному середовищі з одержанням передільного чавуну і силікатного шлаку, який має низький силікатний модуль. Далі шлак використовують в цементній промисловості або спікають з вапном з одержанням сплаву, з якого вилуговуванням одержують алюмінатні розчини з метою подальшого вилучення з них глинозему. Недоліком відомого способу є низький ступінь вилучення глинозему, високі енергетичні та матеріальні витрати при одержанні товарних продуктів. Проведення відновлювального випалу шихти, сформованої у вигляді окатишів, які мають низьку щільність, в процесі твердофазного відновлення заліза дозволяє досягти ступеня відновлення заліза до заліза металевого в межах 70-80 %. Довідновлювання заліза з оксидів здійснюють у плавильному агрегаті, де проводять відновлювальне плавлення при додатковій подачі вуглецевого відновлювача з одержанням залізовуглецевого сплаву у вигляді передільного чавуну, який містить до 0,35 % мас. сірки і до 0,08 % фосфору. Такий залізовуглецевий сплав вимагає подальшої переробки з метою одержання товарного продукту. Крім того, одержаний шлак містить велику кількість оксиду кремнію, який, зв'язуючи луг, утворює нерозчинні важковилуговані сполуки алюмінію - гідроалюмісилікати натрію, а при наявності залишкових вмістів оксидів заліза утворюються тверді розчини алюмоферитів кальцію в ортосилікаті кальцію, з яких глинозем погано вилучається. Такі шлаки потребують додаткових операцій подальшої переробки для одержання товарного продукту - саморозсипних алюмокальцієвих шлаків, а саме - сплавлення їх із содою, одержання алюмінатного розчину, його знекремнювання з подальшою карбонізацією для вилучення гідрооксиду алюмінію. В результаті багатостадійної переробки ступінь вилучення глинозему з початкових шихтових матеріалів становить 75-85 %. Охолодження одержаних шлаків після відновлювальної плавки в руднотермічній печі здійснюють довільно на повітрі, що не дозволяє контролювати якість шлаку за показником ступенем розсипання. Таким чином, відомий спосіб переробки червоних шламів відрізняється багатостадійністю, кожна стадія якого відрізняється високими енергетичними і матеріальними витратами, а також низьким ступенем вилучення глинозему із шламу. В основу корисної моделі поставлена задача вдосконалення способу переробки червоного шламу глиноземного виробництва шляхом введення нових технологічних режимів підготовки до переробки, а також нових температурних і часових параметрів проведення процесу відновлювального випалу шихти, завдяки чому досягається досить щільна упаковка часток компонентів шихти, а також створюються оптимальні термодинамічні умови для максимального відновлення оксидів металів з шихти, що дозволяє підвищити ступінь вилучення глинозему та знизити енерго- та матеріальні витрати при переробці червоних шламів. Поставлена задача вирішується тим, що у відомому способі переробки червоного шламу глиноземного виробництва, що включає підготовку шихти шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з одержанням залізовуглецевого сплаву та шлаку, і його подальше охолодження, новим, відповідно до корисної моделі, є те, що, формування шихти здійснюють пресуванням при зусиллі 50-80 2 МПа/см , а відновлювальний випал шихти проводять при температурі 1250-1350 °C протягом 1,5-2,5 години, при цьому кількість вуглецевмісного відновлювача в шихті становить 1,9-2,2 від його стехіометричної кількості, необхідної для відновлення оксидів заліза. Новим є також те, що розплавлення відновленої шихти здійснюють в інертному середовищі при температурі не менше 1620 °C. Новим також є те, що охолодження шлаку проводять при швидкості охолодження, яка дорівнює 0,5-1,3 °C/хв. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак і технічним результатом, що досягається, полягає в такому. При пресуванні шихти, яка складається в основному з високодисперсного червоного шламу 2 (розмір часток - менше 30 мкм), і при досить високому зусиллі пресування - 50-80 МПа/см одержують виріб з високою щільністю упаковки часток, фізико-хімічні властивості якого близькі до властивостей "твердого тіла ». Такий фізичний стан відновленої шихти, в обсязі якої відсутній вільний кисень, дозволяє знизити температуру початку твердофазного відновлення 2 UA 92042 U 5 10 15 20 25 30 35 40 45 50 55 оксидів заліза до 700-780 °C, а при досягненні нагріву шихти до 1250-1350 °C досягається ступінь відновлення оксидів заліза в межах 95-98 %. При таких температурах проведення відновлювального випалу та при часовій витримці 1,52,5 години в шихті утворюються мікрокраплі рідкого заліза. Наявність рідкої металевої фази і надмірного (порівняно зі стехіометричною кількістю) вуглецевмісного відновлювача сприяє формуванню оптимальних термодинамічних умов на межі "рідкий метал" - "тверда фаза", при яких значно інтенсифікуються фізико-хімічні процеси, які забезпечують максимальне відновлення оксидів заліза та інших супутніх металів з шихти, таких як кремній, титан, хром, марганець та інші. Таким чином, на стадії відновлювального випалу паралельно реалізуються процеси рідинно-фазного відновлення оксидів металів, в результаті якого отримують залізовуглецевий сплав, збагачений такими елементами, як кремній, титан, хром та інші. Завдяки виділенню попутного оксиду вуглецю, мікрокраплі залізовуглецевого сплаву, які утворюються в процесі відновлювального випалу, не зливаються в загальну масу, а відновлена шихта являє собою конгломерат, який складається з залізовуглецевого сплаву, збагаченого кремнієм, титаном, хромом, в шлаковій масі. Крім того, у зв'язку з тим, що в процесі відновлювального випалу відбувається відновлення оксидів кремнію, одержані шлаки мають високий кремнієвий модуль за рахунок утворення алюмінатів кальцію, натрію та інших диференційованих сполук алюмінію, кремнію, кальцію і заліза. З іншого боку, відбувається зв'язування залишкового заліза в сполуки типу Fe2O3·FeO (Fe3O4), які легко відділяються при вилуговуванні і не взаємодіють з содовим розчином, не забруднюючи алюмінатні розчини залізом, внаслідок чого значно знижуються втрати глинозему. Це дозволяє отримати саморозсипні алюмокальцієві розчинні шлаки безпосередньо після стадії відновлювального випалу шихти. Розплавлення відновленої шихти при температурі менше ніж 1620 °C в інертній атмосфері дозволяє провести розподіл рідкої металевої та шлакової фаз без додаткового введення вуглецевмісного відновлювача. Таким чином, процес плавлення шихти зводиться до сепараційної плавки, в процесі якої відразу одержують товарні продукти: залізовуглецевий сплав, збагачений кремнієм, титаном, хромом та іншими супутніми металами, а також саморозсипний алюмокальцієвий шлак, здатний до безпосереднього вилуговування з одержанням алюмінатних розчинів. Завдяки цьому процес переробки червоних шламів здійснюється з мінімальними енергетичними затратами. 2 При пресуванні шихти з зусиллям менше ніж 50 МПа/см не забезпечується необхідна 2 щільність упаковки часток шихти, а при зусиллі більше ніж 80 МПа/см не спостерігається збільшення позитивного ефекту, а витрати на пресування зростають. Нагрівання шихти в процесі відновлювального випалу до температури менше ніж 1250 °C не забезпечує повноту процесу рідинно-фазного відновлення оксидів заліза, а також не відбувається утворення алюмінатів кальцію та інших сполук з необхідним ступенем саморозсипання та вилучення Аl2О3. Нагрівання шихти більше ніж 1350 °C недоцільне у зв'язку з розплавленням брикетів і утворенням рідкої фази в об'ємі матеріалу, що ускладнює експлуатацію печі. Крім того, це не дає приріст позитивного ефекту при підвищенні енерговитрат. Тимчасова витримка шихти в процесі відновлювального випалу менше 1,5 години не забезпечує повне відновлення оксидів заліза, а при витримці більше 2,5 годин не дає значного підвищення позитивного ефекту, але при цьому невиправдано зростають енерговитрати. При вмісті вуглецевого відновлювача в шихті, рівному менше 1,9 від його стехіометричної кількості для відновлення оксидів заліза, не забезпечується процес відновлення оксидів попутних металів, а саме: SiCb, Сr2О3, ТіО2 та інших. При вмісті вуглецевого відновлювача в шихті більше 2,2 від його стехіометричної кількості для відновлення оксидів заліза, відбувається навуглецювання одержаного залізовуглецевого сплаву в мікрокраплях, яке призводить до вторинного окислення металів та переходу їх в шлак, що веде до зниження кремнієвого модуля одержаного шлаку. При температурі розплавлення відновленої шихти менше ніж 1620 °C не забезпечується повне розділення металевої та шлакової фаз, що приводить до зниження виходу товарних продуктів. При швидкості охолодження шлаку менше ніж 0,5 °C/хв. погіршується розкриття шлаків при переробці на глинозем за методом Байєра, а при швидкості охолодження понад 1,3 °C/хв. не досягаються оптимальні величини саморозсипання шлаку. Спосіб переробки червоного шламу глиноземного виробництва здійснюється таким чином. 3 UA 92042 U 5 10 15 20 25 30 35 Підготовку шихти до переробки проводили шляхом змішування червоного шламу вологістю 18-38 % та вуглецевмісного матеріалу, наприклад коксику, в спеціальній ємкості. Як червоний шлам використовували шлами виробництва глинозему за схемою Байєра, які мають такий хімічний склад, мас. %: Fe2O3-34,69-__; Аl2О3-14,0-22,0; SiO2-9,0-12,0; СаО - 3,0-16,0; Na2O-1,510,0; ТiO2-1,5-6,5; Сr2О3-0,1-0,2; Р2О5-0,1-0,2; ZrO2-0,01-0,05; МnО - 0,03-0,05; V2O5-0,01-0,10; К2О - 0,03-0,10; MgO-0,10-0,20; карбонати - 8,0-12,0. В якості вуглецевмісного матеріалу використовували коксик з вологістю 14,2 %, зольністю 3,2 % і вмістом сірки 0,8 %. Формування шихти здійснювали шляхом її пресування на стандартному обладнанні для обробки матеріалів тиском, наприклад, брикетувальній машині бандажного типу. Пресування 2 проводили при робочому тиску 50-80 МПа/см з одержанням брикетів. Нагрівання брикетів здійснювали до досягнення необхідної температури твердофазного відновлення оксидів металів, яка дорівнює 1250-1350 °C, витримували в печі протягом часу 1,52,5 години для максимального відновлення оксидів заліза і забезпечення процесів рідиннофазного відновлення оксидів кремнію, титану та інших супутніх металів. Далі брикети охолоджували на повітрі до температури навколишнього середовища. Потім брикети розплавляли в електричному агрегаті, зокрема в руднотермічній печі при подачі нейтрального газу, наприклад аргону, при температурі не нижче ніж 1620 °C. Тривалість плавки в дузі становить 10-20 хвилин і залежить від потужності печі та від маси зсаджування. Температура розплавлення залежить від складу первинної шихти та режимів відновлювального випалу. Одержані в процесі розплавлення шихти металеву фазу та шлак зливали в окремі ємкості. Металева фаза являє собою залізовуглецевий сплав, наприклад силіційований чавун з мінімальний вмістом сірки та фосфору, який збагачений металами: кремнієм, титаном, хромом, марганцем та іншими металами, які мають такий хімічний склад, мас. %: С - 2,5-6,0; Μn-0,310,35; Si-2,2-4,8; Ті -1,3-5,2; Cr-0,40-0,55; V-0,1-0,2; Ρ - 0,08-0,3; S - менше 0,012. Одержаний шлак при зливанні його в ємкість охолоджували з регульованою швидкістю теплознімання в межах 0,5-1,3 °C/хв. Одержані шлаки є алюмокальцієвими, саморозсипними, мають силікатний модуль більше 8 одиниць з таким хімічним складом основних компонентів, мас. %: Аl2О3-38,5-56,3; СаО - 18,0-25,0; SiO2-4,6-6,2; Fe2O3-1,3-1,7. У процесі реалізації способу переробки червоного шламу був проведений ряд експериментів, які передбачають варіювання заявлених параметрів проведення процесу переробки, а саме: складу вихідної шихти, величин динамічних зусиль пресування при формуванні брикетів, величин температурних та часових режимів відновлювального випалу шихти, а також швидкості охолодження шлаку. Параметри проведення процесу, а також результати техніко-економічних показників - рівень вилучення Аl2О3, енерго- і теплозатрати подані в таблиці. Таблиця № з/р Вміст відновлювача у шихті, частка 1. 1. 2. 3. 4. 5. 6. 7. 8. 9 10 11 12 13 14 2. 1,8 1,9 2,1 2,2 2,3 2,1 2,1 2,1 2,1 2,1 2,1 2,1 2,1 2,1 Величина Тривалість Зусилля Ступінь енергоТемпературавідновлюШвид-кість пресування вилута відновлювальвального охолод-ження шихти, чення матеріального випалу, °C випалу, шлаку, °C/хвил. 2 МПа/см Аl2О3, % них витрат, година у.о.* 3. 4. 5. 6. 7. 8. 1275 65,0 2,0 1,0 78,0 0,51 1275 65,0 2,0 1,0 80,0 0,53 1275 65,0 2,0 1,0 80,0 0,57 1275 65,0 2,0 1,0 80,1 0,59 1275 65,0 2,0 1,0 80,2 0,59 1200 65,0 2,0 1,0 81,3 0,52 1250 65,0 2,0 1,0 85,4 0,53 1275 65,0 2,0 1,0 86,3 0,53 1350 65,0 2,0 1,0 89,2 0,55 1400 65,0 2,0 1,0 89,2 0,57 1275 40,0 2,0 1,0 84,1 0,53 1275 50,0 2,0 1,0 86,1 0,53 1275 65,0 2,0 1,0 89,1 0,53 1275 80,0 2,0 1,0 89,2 0,53 4 UA 92042 U Продовження таблиці 15 16 17 18 19 20 21 22 23 24 25 2,1 2,1 2,1 2,1 2,1 2,1 2,1 2,1 2,1 2,1 2,1 за 26 прототипом 1275 1275 1275 1275 1275 1275 1275 1275 1275 1275 1300 100,0 65,0 65,0 65,0 65,0 65,0 65,0 65,0 65,0 65,0 65,0 2,0 1,0 1,5 2,0 2,5 3,0 2,0 2,0 2,0 2,0 2,0 1,0 1,0 1,0 1,0 1,0 1,0 0,3 0,5 0,9 1,3 1,5 89,2 62,3 79,6 88,2 89,7 89,8 90,8 92,5 94,0 94,2 93,8 0,53 0,47 0,49 0,51 0,52 0,55 0,53 0,53 0,53 0,53 0,53 1200 56,1 1,0 * Витрати за прототипом прийняті за одиницю. 5 10 15 20 25 Як видно з таблиці, проведення процесів переробки червоних шламів згідно з заявленим технічним рішенням, дозволить збільшити ступінь вилучення Аl2О3 у 1,3-1,5 рази, а також знизити енерго- s матеріальні витрати у 1,2-1,9 разу. Крім того, використання заявленого способу переробки червоних шламів дозволить підвищити продуктивність процесу за рахунок зменшення кількості пірометалургійних переробок та їх тривалості, а також знизити рівень забруднення навколишнього середовища за рахунок значного зменшення пилоутворення при переробці червоних шламів у вигляді високощільних брикетованих виробів. При реалізації способу переробки червоного шламу глиноземного виробництва використовується стандартне обладнання, а також відомі матеріали та пристрої, що підтверджує промислову придатність способу, який заявляється. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб переробки червоного шламу глиноземного виробництва, що включає підготовку шихти шляхом змішування компонентів шихти, яка містить червоний шлам і вуглецевмісний відновлювач, з подальшим формуванням шихти, відновлювальний випал шихти, розплавлення відновленої шихти з одержанням залізовуглецевого сплаву та шлаку, і його подальше охолодження, який відрізняється тим, що формування шихти здійснюють пресуванням при 2 зусиллі 50-80 МПа/см , а відновлювальний випал шихти проводять при температурі 12501350 °C протягом 1,5-2,5 години, при цьому кількість вуглецевмісного відновлювача в шихті становить 1,9-2,2 від його стехіометричної кількості, необхідної для відновлення оксидів заліза. 2. Спосіб переробки червоного шламу глиноземного виробництва за п. 1, який відрізняється тим, що розплавлення відновленої шихти здійснюють в інертному середовищі при температурі не менше 1620 °C. 3. Спосіб переробки червоного шламу глиноземного виробництва за п. 1, який відрізняється тим, що охолодження шлаку проводять при швидкості охолодження, яка дорівнює 0,5-1,3 °C/хв. 30 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKomarov Oleksii Borysovych, Dudinszki Lajos Gabor, Stukan Pavlo Pavlovych

Автори російськоюКомаров Алексей Борисович, Стукан Павел Павлович

МПК / Мітки

Мітки: шламу, червоного, переробки, глиноземного, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/7-92042-sposib-pererobki-chervonogo-shlamu-glinozemnogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки червоного шламу глиноземного виробництва</a>

Попередній патент: Спосіб анкерного кріплення масиву

Наступний патент: Спосіб екологічного моніторингу екосистем в зимовий період

Випадковий патент: Застосування амідів 2-оксоіндолін-3-гліоксилової кислоти як засобів церебропротекторної дії