Епоксидна композиція для покриття з високим вмістом сухого залишку, силікатмодифікована епоксидна смола, спосіб її одержання, застосування, спосіб покриття субстрату та покритий субстрат

Номер патенту: 97169

Опубліковано: 10.01.2012

Автори: Ніксон Стівен Елістер, Прітчард Сьюзан, Ендрюс Едріан Фергюсон

Формула / Реферат

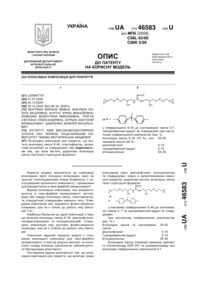

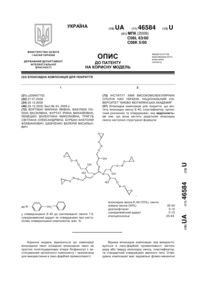

1. Композиція для покриття, що містить продукт реакції тетраалкоксіортосилікату або частково конденсованого його олігомеру і епоксидної смоли, що містить гідроксильні групи, де композиція для покриття має вміст сухого залишку щонайменше 70 об. % і/або вміст легколетких органічних речовин, що не перевищує 250 г/л.

2. Композиція для покриття за п. 1, в якій епоксидна смола, що містить гідроксильні групи, є аліфатичною епоксидною смолою.

3. Композиція для покриття за п. 1, в якій епоксидна смола, що містить гідроксильні групи, є сумішшю однієї або більше аліфатичних епоксидних смол, що містять гідроксильні групи, і однієї або більше ароматичних епоксидних смол, що містять гідроксильні групи.

4. Силікатмодифікована епоксидна смола, одержувана конденсацією дезалкоголізації тетраалкоксіортосилікату або частково конденсованого його олігомеру і аліфатичної епоксидної смоли, яка містить гідроксильні групи, або суміші однієї або більше аліфатичних епоксидних смол, що містять гідроксильні групи, і однієї або більше ароматичних епоксидних смол, що містять гідроксильні групи.

5. Спосіб одержання силікатмодифікованої епоксидної смоли за п. 4 нагріванням, в присутності каталізатора, суміші тетраалкоксіортосилікату або частково конденсованого його олігомеру з аліфатичною епоксидною смолою, що містить гідроксильні групи, або із сумішшю однієї або більше аліфатичних епоксидних смол, що містять гідроксильні групи, і однієї або більше ароматичних епоксидних смол, що містять гідроксильні групи.

6. Застосування силікатмодифікованої епоксидної смоли за п. 4 для покриття субстрату.

7. Спосіб покриття субстрату, що включає стадії (і) нанесення на субстрат композиції для покриття за будь-яким з пп. 1-3 і (іі) тверднення нанесеної композиції для покриття.

8. Спосіб за п. 7, в якому тверднення проводять при температурі від -5 до 30 °С.

9. Покритий субстрат, одержаний способом за п. 7 або 8.

Текст

1. Композиція для покриття, що містить продукт реакції тетраалкоксіортосилікату або частково конденсованого його олігомеру і епоксидної смоли, що містить гідроксильні групи, де композиція для покриття має вміст сухого залишку щонайменше 70 об. % і/або вміст легколетких органічних речовин, що не перевищує 250 г/л. 2. Композиція для покриття за п. 1, в якій епоксидна смола, що містить гідроксильні групи, є аліфатичною епоксидною смолою. 3. Композиція для покриття за п. 1, в якій епоксидна смола, що містить гідроксильні групи, є сумішшю однієї або більше аліфатичних епоксидних смол, що містять гідроксильні групи, і однієї або C2 2 (11) 1 3 температурах, як правило, 135-175°С. У поточні роки зростала увага до викиду летких розчинників в атмосферу і, отже, існувала необхідність в зниженні вмісту летких органічних розчинників в композиціях для покриттів. Це було не легко для композицій для покриттів, які повинні наноситися за допомогою пульверизатора, валика або пензлика і особливо не легко для композицій, які повинні швидко наноситися і сохнути при кімнатній температурі такі як композиції для покриттів для великих структур подібних до кораблів, мостів, будівель, промислових підприємств і установок для нафтових свердловин, тому, що вони вимагають досить низьку в'язкість нижче 20 Пуаз. Композиції для покриттів, в більшості випадків, повинні містити полімер, що забезпечує властивості, необхідні для формування плівок, а будь-який використовуваний полімер, повинен мати достатню молекулярну вагу і давати низьку в'язкість, яка вимагається, особливо після пігментації. Полімери з низькою в'язкістю, однак, часто вимагають тривалого часу сушіння до появи механічних властивостей, що вимагаються, особливо, коли сушать при низькій температурі. Дивно, в цей час було знайдено, що силікатмодифікована епоксидна смола може бути використана для створення композицій з високим вмістом сухого залишку, здатних швидко сохнути при кімнатній і нижче кімнатної температурах. Даний винахід стосується композиції для покриття, що містить продукт реакції тетраалкоксіортосилікату або частково конденсованого його олігомеру і епоксидну смолу, що містить гідроксильні групи, де композиція для покриття має вміст сухого залишку щонайменше 70 об. % і/або вміст легколетких органічних речовин (VOC) що не перевищує 250 г/л. Обов'язковим для покривних композицій є вміст продукту реакції, а не просто суміші (частково гідролізованого) тетра-алкоксіортосилікату і епоксидної смоли. Продукт реакції одержують реакцією (частково гідролізованого) тетраалкоксисилікату і епоксидної смоли при підвищеній температурі і в присутності каталізатора, як описується нижче більш детально. Продукт реакції (частково конденсований) тетра-алкоксіортосилікат і епоксидну смолу (далі, що називається: силікат-модифікованою епоксидною смолою) може мати таку низьку в'язкість, що додання розчинника навіть не потрібне. Більше того композиція для покриттів відповідно до заявки має збільшений термін експлуатації. У даній заявці терміни «з високим вмістом сухого залишку» і «високий вміст сухого залишку» стосуються вмісту сухого залишку щонайменше 70% по об'єму (об. %), переважніше щонайменше 80 об. % і більш переважно щонайменше 85 об. %, на загальну масу покривної композиції. Максимальний вміст сухого залишку, як правило, не вище ніж 95 об. %. Вміст сухого залишку в композиції може бути визначений відповідно до ASTM стандарту D 5201-01. Вміст легколетких органічних розчинників (VOC) в покривній композиції переважно не повинен перевищувати 250 г/л і більш переважним є 97169 4 менш ніж 100 г/л розчинника на літр композиції. Рівень VOC може бути виміряний відповідно до ЕРА стандартного способу 24 в поєднанні з ASTM стандартом D 3960-02. Вищезазначені значення стосуються даної повної композиції для покриттів. Внаслідок цього, якщо композиція для покриттів у вигляді 2упаковок композиції, вони стосуються сухого залишку і VOC композиції після змішання обох упаковок. Тетра-алкоксіортосилікат і частково конденсовані його олігомери, які можуть бути використані для одержання силікат-модифікованої епоксидної смоли, представлені формулою: R-О-[-Si(OR)2-O-]n-R, в якій кожний R незалежно вибраний з алкільних і арильних груп, що мають до 6 атомів вуглецю і -Si(OR)3 групами, і n=1-20. У переважному варіанті здійснення R вибирається з метилу, етилу, пропілу, ізопропілу і бутилу; більш переважно R є етилом. Прикладами прийнятних тетраалкоксіортосилікатів є тетра-метоксіортосилікат, тетра-етоксіортосилікат, тетрапропоксіортосилікат, тетра-ізопропоксіортосилікат, тетра-бутоксіортосилікат і частково полімеризовані/олігомеризовані їх форми. Більш переважним тетра-алкоксіортосилікатом є частково олігомеризований тетра-етоксіортосилікат, такий як комерційно доступні тетра-етоксіортосилікати TES40 (від Wacker) і Dynasil 40 (від Degussa). Епоксидна смола, що містить гідроксильні групи, яка може використовуватися у даному винаході, може бути ароматичною або аліфатичною епоксидною смолою. Переважно, епоксидна смола є аліфатичною епоксидною смолою. Більш переважно, використовується суміш однієї або більше аліфатичних і однієї або більше ароматичних епоксидних смол з гідроксильними групами. Силікатмодифіковані аліфатичні епоксидні смоли, суміші силікат-модифікованих однієї або більше ароматичної і однієї або більше аліфатичної епоксидних смол мають більш низьку в'язкість, ніж силікатмодифіковані ароматичні епоксидні смоли. Внаслідок цього, силікат-модифіковані аліфатичні епоксидні смоли, додатково в поєднанні з однією або більше силікат-модифікованими ароматичними епоксидними смолами, можуть використовуватися для створення композицій для покриття з більш низькою в'язкістю і, внаслідок цього, більш високим вмістом сухого залишку і більш низького VOC, ніж силікат-модифіковані ароматичні епоксидні смоли. Даний винахід, отже, також стосується силікатмодифікованих епоксидних смол, що одержуються конденсацією дезалкоголізації тетраалкоксіортосилікату і суміші (і) однієї або більше аліфатичних епоксидних смол, що містять гідроксильні групи і (іі) однієї або більше ароматичних епоксидних смол, що містять гідроксильні групи. Приклади аліфатичних епоксидних смол, які містять гідроксильні групи, включають гідрований бісфенол А епоксидної смоли і полігліцидилові ефіри багатоатомних спиртів, такі як триметилолпропан тригліцидиловий ефір, пентаеритритол 5 тетрагліцидиловий ефір, дипентаеритритол тетрагліцидиловий ефір, бутандіол дигліцидиловий ефір і гександіол дигліцидиловий ефір. Прикладами ароматичних епоксидних смол, які містять гідроксильні групи, є бісфенол епоксидні смоли і частково гідролізовані новолачні смоли. Бісфенол епоксидні смоли можуть бути одержані реакцією між бісфенолами і галоепоксидами, такими як епіхлоргідрин або -метилепіхлоргідрин. Відповідні бісфеноли можуть бути одержані реакцією між фенолом або 2,6-дигалогенфенолом і альдегідами або кетонами, такими як формальдегід, ацетальдегід, ацетон, ацетофенон, циклогексанон або бензофенон, окисненням дигідроксифенілсульфіду перкислотою і етерифікацією одного або більше гідрохінонів. Епоксидна смола може частково реагувати з вторинними амінами перед його реакцією з тетраалкоксіортосилікатом. Епокси еквівалент епоксидних смол, що містять гідроксильні групи, становить переважно від близько 180 до близько 5000 г/екв, більш переважно від 180 до 1000 г/екв. З епокси еквівалентом нижче 180 г/екв, кількість гідроксильних груп, здатних вступати в реакцію з тетраалкоксіортосилікатом, буде досить маленькою, щоб давати достатнє зв'язування між епоксидною смолою і тетра-алкоксіортосилікатом. З епокси еквівалентом більш високим, ніж 5000 г/екв, кількість гідроксильних груп буде такою високою, що конденсацію буде важко контролювати і може відбуватися швидке застигання. Силікат-модифіковану епоксидну смолу одержують конденсацією дезалкоголізації (частково гідролізованого) тетра-алкоксіортосилікату і епоксидної смоли, що містить гідроксильні групи. Під час конденсації дезалкоголізації, частина або всі гідроксильні групи епоксидної смоли реагують з (частково гідролізованим) тетраалкоксіортосилікатом. Вагове співвідношення епоксидної смоли до тетра-алкоксіортосилікату знаходиться переважно в діапазоні від 1:10 до 10:1, більш переважно від 1:1 до 5:1. Переважно, співвідношення алкоксильних груп (частково гідролізованого) тетраалкоксіортосилікату до гідроксильних груп епоксидної смоли знаходиться в ряду від 2:1 до 100:1, переважніше в ряду від 3:1 до 50:1 і більш переважно в ряду від 4:1 до 12:1. Стехіометричне співвідношення є небажаним, тому що епоксидна смола, що має в середньому більш ніж одну гідроксильну групу на молекулу, може бути причиною формування важкоперероблюваного гелю як продукту. І хоч можливе використання надлишку гідроксильних груп, кінцевий продукт при цьому буде мати високу в'язкість і буде повільно сохнути. Реакція конденсації дезалкоголізації може здійснюватися при нагріванні в присутності каталізатора, суміші епоксидної смоли і (частково гідролізованого) тетра-алкоксіортосилікату. Тетраалкоксіортосилікати мають дуже обмежену сумісність з органічними полімерами і розшаровуються, коли змішуються з ними. Навпаки, силани, що містять один або більше Si-C зв'язків, які мають кра 97169 6 щу сумісність з органічними полімерами і легко утворюють гомогенні суміші. При нагріванні в присутності відповідного каталізатора, має місце деяка реакція між гідроксильними групами епоксидної смоли і ортосилікатом, як доказ виступають 1 зміни в H ЯМР спектрах епоксидної смоли. У ході реакції змішувальна здатність двох компонентів поліпшується в такій мірі, що утворюється однофазна гомогенна суміш. Температура реакції переважно становить від 50C до 130°С, більш переважно від 70 до 110°С. Реакцію переважно проводять протягом від близько 1 до близько 15 годин і головним чином в безводних умовах, для того, щоб попередити реакцію поліконденсації тетра-алкоксіортосилікату. Відповідними каталізаторами для даної реакції конденсації дезалкоголізації є традиційно відомі каталізатори, які не викликають розкриття епоксидного кільця. Прикладами таких каталізаторів є такі метали як літій, натрій, калій, рубідій, цезій, магній, кальцій, барій, стронцій, цинк, алюміній, титан, кобальт, германій, олово, свинець, миш'як, церій, бор, кадмій і марганець, їх оксиди, солі органічних кислот, галогеніди або алкоксиди. Титанорганічні і оловоорганічні сполуки є більш переважними каталізаторами. Навіть більш переважними є дибутилоловодилаурат і тетраалкілтитанові сполуки. Основних каталізаторів, таких як амінів, потрібно уникати, тому що вони можуть спрямовувати реакцію з епоксидних груп на епоксидну смолу або промотовувати небажані реакції гомополімеризації епоксидних груп. Одержана силікат-модифікована епоксидна смола може містити в деякій мірі не прореаговану епоксидну смолу і/або не прореагований тетраалкоксіортосилікат. Не прореагований тетраалкоксіортосилікат може бути переведений в оксид кремнію гідролізом і конденсацією. Для промотування гідролізу і конденсації невелика кількість води може бути додана до силікат-модифікованої епоксидної смоли при використанні. Композиція для покриття відповідно до даного винаходу може бути у формі 1-єї упаковки або 2-ох упаковок композиції. 1-Пакувальна композиція використовує епоксидну смолу, яка попередньо вступила в реакцію з вторинним аміном перед її реакцією з (частково гідролізованим) тетра-алкоксіортосилікатом і є вологоотверджувальною. У зв'язку з цим, дана композиція повинна бути значною мірою вільна від вологи. 2-Пакувальна композиція буде містити отверджувальний агент в окремій упаковці. У зв'язку з цим, 1-а упаковка буде містити силікатмодифіковану епоксидну смолу, 2-а упаковка епокси-активний отверджувальний агент. 1-а упаковка переважно вільна від основ і інших сполук, які можуть реагувати з епоксидними функціональними групами силікат-модифікованою епоксидною смолою. Відсутність амінів, вільних в 1 упаковці, є переважною. Крім того, 1-а упаковка повинна бути значною мірою вільна від вологи. «Значною мірою вільна від вологи» - в даній вимозі мається на увазі вміст менше ніж 1,0 ваг.%, 7 переважніше менше, ніж 0,5 ваг.%, більш переважно менше, ніж 0,1 ваг.%. Епокси-активний отверджувальний агент, який знаходиться у 2-ій упаковці композиції для покриттів, може бути будь-яким стверджувальним агентом, як правило, відомим, як отверджувальний агент для епоксидних смол. Прикладами є отверджувальні агенти фенольної смоли, поліамінні отверджувальні агенти, політіольні отверджувальні агенти, поліангідридні отверджувальні агенти і полікарбоксикислотні отверджувальні агенти, поліамінні отверджувальні агенти є переважними. До того ж, отверджувальний агент може містити аміно-функціоналізований органосилоксан, який здатний реагувати з обома епоксидними групами і алкоксисилікатними групами. Прикладами стверджувальних агентів фенольної смоли є фенол новолачні смоли, бісфенол новолачні смоли і полі пара-вінілфенол. Прикладами поліамінних стверджувальних агентів є діетилентриамін, триетилентетрамін, тетраетиленпентамін, диціандіамід, поліамід-амін, поліамідна смола, кетимінні сполуки, ізофорон діамін, мета-ксилол діамін, мета-фенілендіамін, 1,3-біс(амінометил)циклогексан, Nаміноетилпіперазин, 4,4'-діамінодифенілметан, 4,4'-діаміно-3,3'-діетил-дифенілметан, діамінодифенілсульфон і адукти будь-яких цих амінів. Такі адукти можуть бути одержані реакцією амінів з відповідною реакційно-здатною сполукою, такою як епоксидна смола. Це буде знижувати вміст вільних амінів стверджувального агенту, роблячи його більш прийнятним для використання в умовах низької температури і/або високої вологості. Приклади полікарбоксикислотних стверджувальних агентів включають фталієвий ангідрид, тетрагідрофталієвий ангідрид, метилтетрагідрофталієвий ангідрид, 3,6ендометилентетрагідрофталієвий ангідрид, гексахлорендометилентетрагідрофталієвий ангідрид і метил-3,6-ендометилентетрагідрофталієвий ангідрид. Кількість стверджувального агенту, що знаходиться у 2-ій упаковці композиції для покриттів є переважно такою, що еквівалентне співвідношення функціональних груп, які мають активний водень в стверджувальному агенті на епоксидні групи силікат-модифікованої епоксидної смоли знаходиться між близько 0,2 і 2. До того ж, 2-а упаковка композиції для покриттів може містити прискорювач для прискорення реакції ствердження. Прикладами відповідних прискорювачів є третинні аміни подібні до 1,8діаза-біцикло[5.4.0]ундец-7-ену, триетилендіаміну, бензилдиметиламіну, триетаноламіну, диметиламіноетанолу і трис(диметиламінометил)фенолу; імідазоли подібні до 2-метилімідазолу, 2фенілімідазолу, 2-феніл-4-метилімідазолу і 2гептадецилімідазолу; органічні фосфіни подібні до трибутилфосфіну, метилдифенілфосфіну, трифенілфосфіну, дифенілфосфіну і фенілфосфіну; нонілфенол; саліцилова кислота; діазабіциклооктан; нітрат кальцію. Прискорювач переважно використовується в кількості від 0,1 до 5 ч. ваг. на 100 ч. ваг. силікату 97169 8 модифікованої епоксидної смоли. Прискорювач може бути присутнім в 1-ій упаковці (що містить силікат-модифіковану епоксидну смолу) і/або у 2-ій упаковці (що містить стверджувальний агент). Композиція для покриттів згідно з винаходом може також містити сполуку, яка діє як каталізатор для Si-O-Si конденсації. Як правило, покриття сохне при кімнатній температурі і вологих умовах, даючи не відлипне покриття за 2-20 годин навіть без такого каталізатора, але каталізатор може переважно давати більш швидке висихання. Одним прикладом каталізатора для Si-O-Si конденсації є алкоксититанова сполука, наприклад, титанова хелатна сполука, така як титан біс(ацетилацетонат)діалкоксид, наприклад, титан біс(ацетилацетонат)діізопропоксид, титан біс(ацетоацетат)діалкоксид, наприклад, титан біс(етилацетоацетат)діізопропоксид або алканоламінтитанат, наприклад, титан біс(триетаноламін) діізопропоксид, або алкоксититанова сполука, яка не є хелатною, така як тетра(ізопропіл)титанат або тетрабутилтитанат. Такі титанові сполуки, що містять алкоксильні групи, зв'язані з титаном, можуть не діяти, як каталізатори самостійно, оскільки титанові алкоксидні групи здатні гідролізуватися і каталізатор може утворювати зв'язок отверджувальну композицію за допомогою Si-O-Ti лінкерів. Присутність таких титанових залишків в стверджувальній композиції може позитивно позначатися на більш високій тепловій стабільності. Титанова сполука може, наприклад, бути використана від 0,1 до 5% від ваги основної композиції. Описані алкоксидні сполуки цирконію або алюмінію також можуть бути використані як каталізатори. Альтернативним каталізатором для Si-O-Si конденсації є нітрат іону полівалентного металу, такий як нітрат кальцію, нітрат магнію, нітрат алюмінію, нітрат цинку або нітрат стронцію. Нітрат кальцію є ефективним каталізатором для ствердження силікату шляхом Si-O-Si конденсації, коли композиція також містить органічний амін. Нітрат кальцію переважно використовується в його тетрагідратній формі, але можуть використовуватися інші гідратні форми. Рівень нітрат кальцієвого каталізатора, що вимагається, як правило, не більший ніж 3% від ваги основної композиції, наприклад, від 0,05 до 3% по вазі. Покриття, отверджувальні використанням нітраткальцієвого каталізатора є особливо стійкими до пожовтіння під впливом сонячного світла. Іншим прикладом прийнятного каталізатора є органотитанова сполука, наприклад, діалкілтитандикарбоксилат, така як дибутилтитандилаурат або дибутилтитандіацетат. Такий органічний титановий каталізатор може, наприклад, використовуватися від 0,05 до 3% від ваги, основаній на вазі силікат-модифікованої епоксидної смоли. Інші сполуки ефективні як каталізатори в композиціях для покриттів за винаходом є органічними солями, такими як карбоксилати вісмуту, наприклад, вісмуттрис(неодеканоат). Органічні солі і/або хелати інших металів, такі як цинк, алюміній, цирконій, титан, кальцій, кобальт або стронцій, наприклад, цирконій ацетилацетонат, ацетат цин 9 ку, цинк ацетилацетонат, цинк октоат, олово октоат, олово оксалат, кальцій ацетилацетонат, кальцій ацетат, кальцій 2-етилгексаноат, кобальт нафтенат, кальцій додецилбензолсульфонат або алюміній ацетат можуть бути також ефективними як каталізатори. Композиція для покриття згідно з винаходом може містити один або більше додаткових інгредієнтів. Вона може містити розчинники, що забезпечують вміст сухого залишку не менше, ніж 70 об. %. Він може також містити один або більше пігментів, наприклад, діоксид титану (білий пігмент), фарбувальні пігменти, такі як жовтий або червоний оксид заліза або фталоціаніновий пігмент, і/або один або більше пігментів, поліпшуючих механічні властивості, такі як залізна слюдка або кварц, і/або один або більше антикорозійних пігментів, таких як металевий цинк, фосфат цинку, воластонін або хромат, молібдат або фосфонат, і/або заповнювальний пігмент, такий як барити, тальк або карбонат кальцію. Композиція також може містити один або більше загусників, таких як тонкодисперсний вміст окису кремнію, бентонітова глина, гідрована касторова олія або поліамідний віск, один або більше пластифікаторів, пігментних дисперсантів, стабілізаторів, формових антиадгезів, модифікаторів поверхні, вогнестійких добавок, антибактерійних агентів, антиформувальних, вирівнювальних агентів і протиспінювачів, і так далі. Композиція для покриття згідно з винаходом, як правило, сохне при кімнатних температурах або навіть нижче, наприклад, від -5 до 30C і таким чином є прийнятною для використання на великих поверхнях, де термоотвердження є практично недоцільним. Композиція для покриття згідно з винаходом альтернативно може сохнути при підвищених температурах, наприклад, від 30 або 50C аж до 100 або 130°С, якщо це необхідно. Гідроліз силікон-зв'язаних алкоксильних груп залежить від наявності вологи: майже у всьому кліматі атмосферна вологість є достатньою, але кількість вологи, що контролюється може бути необхідна для додання до покриття, коли воно сохне при температурі нижче кімнатної або коли воно сохне в місцях з дуже низькою вологістю (пустелях). Воду переважно пакують окремо від якої б то не було сполуки або полімеру, що містить силікон-зв'язані алкоксильні групи. Композиція для покриття за винаходом може бути використана як останній шар і/або перший шар. Композиція для покриття, що містить відповідно високу частку оксидів кремнію, має сильний блиск, який дуже добре зберігає покриття від впливу атмосферних умов і впливу УФ. Вони особливо прийнятні для субстрат, що покриваються, які зазнають впливу навколишнього середовища, наприклад, сонячного світла, протягом довгого періоду перед повторним нанесенням покриттів. Більш високий рівень блиску може досягатися, якщо композиція для покриття включає органічний розчинник (розріджувальну речовину), таку як ксилол, незважаючи на те, що, як правило, немає необхідності у використанні розчинника в композиціях для покриттів згідно з винаходом. Компози 97169 10 ція для покриттів може містити спирт, наприклад, етанол або бутанол, переважно упакований в 1 упаковку, для збільшення терміну експлуатації і контролю початкової швидкості отвердження. Останній шар згідно з винаходом може використовуватися після різних ґрунтувальних покриттів, наприклад, неорганічного цинкового силікату або органічного багатого цинком силікатного ґрунтувального покриття і органіки, наприклад, епоксидної смоли, ґрунтувального покриття, що містить металевий цинк, інгібуючих корозію пігментів, металевих лусочок або ізолюючих пігментів. Композиція для покриття згідно з винаходом має дуже хорошу адгезію до неорганічних цинкових силікатних покриттів без необхідності використання проміжного зв'язувального покриття або покриття, що виявляється (поверхневого). Композиція для покриття згідно з винаходом може також використовуватися як кінцеве покриття безпосередньо на алюмінієвих або цинкових «розпиленими металевими» покриттях, в цьому випадку воно діє як герметизатор, а також як і верхнє покриття, або на оцинкованій сталі, нержавіючій сталі, алюмінії або пластикових покриттях, таких як армований скловолоконний поліефір або поліефірний смоляний шар. Композиція покриття може, наприклад, використовуватися як останній шар на будівлях, металевих конструкціях, автомобілях, літаках й інших транспортних засобах і загальнопромислових машинах і обладнанні. Останній шар покриття може бути пігментований або він може бути чистим (непігментованим) покриттям, зокрема на машинах або яхтах. Композиція для покриття згідно з винаходом альтернативно може використовуватися як захист ґрунтового покриття, зокрема на металевих поверхнях, наприклад, мостах, трубопроводах, промислових установках або будівель, нафтових або газових споруд або кораблях. Для даного використання його, як правило, пігментують антикорозійними пігментами. Він може, наприклад, бути пігментований цинковим пилом; композиції для покриттів згідно з винаходом мають подібну антикорозійну дію відому для цинксилікатних покриттів, але є менш схильним до розтріскування і може бути легко нанесене, наприклад, з останнім шаром згідно з даним винаходом. Композиції ґрунтових покриттів згідно з винаходом можуть бути використані як захист і ремонтне покриття на менш ідеальних покриттях, таких як стара пошкоджена сталь або «рудих» (сталь, яка мала пошкодження і почала іржавіти невеликими плямами), очищена вручну сталь, що підпадала під атмосферний вплив, і старі покриття. Крім того, маючи значну опірність до УФ впливу, покриття утворені з композиції за винаходом мають хорошу толерантність і адгезію до більшості поверхонь і мають високу термостійкість, аж до 150C і звичайно аж до 200°С. На додаток, необхідно зазначити, що, крім тетра-алкоксіортосилікатів, інші волого-активні види, такі як титанати, можуть бути використані для модифікації епоксидних смол. 11 97169 ПРИКЛАДИ Приклад 1 У даному прикладі силікат-модифікована епоксидна смола була одержана реакцією між сумішшю ароматичних епоксидних смол Бісфенолів Атипу, що містять гідроксильні групи з частково конденсованим тетра-алкоксисилікатом, в присутності каталізатора. Частково конденсований тетраалкоксіортосилікат (TES40) (119,88 г), тетра-nбутил титанат (0,60 г) і дві ароматичні епоксидні смоли бісфенол А, що містять гідроксильні групи DER 331 (376,74 г; вільна від розчинника рідка смола) і Epikote 836-Х-80 (102,78 г; напіврідка смола, що містить 20 ваг.% ксилолу) - були завантажені в 700 мл реакційну колбу, забезпечену мішалкою, холодильником, термопарою і барботажем з N2. Реакційну колбу продували азотом протягом 15 хвилин і реагенти потім нагрівалися до 100°С. Температура реакції підтримувалася при 100C протягом 3 годин перед тим, як продукт реакції охолоджували до 40C і виділяли. Було зазначено, що реагенти спочатку не змішувалися один з одним. Однак через 30 хвилин при 100°С, посудина містила світлу гомогенну і малов'язку рідину. В'язкість одержаної рідини була виміряна - 12 пуаз при 25C, використовуючи Гля 12 нсовий конічний віскозиметр, відповідно до ASTM стандарту D 4287-00. Вміст сухого залишку, тобто вміст нелетких сполук, в рідині становив 90 і 92 ваг.%. Кількість ксилолу в рідині була близько 3,5 ваг.%; кількість етанолу (утворюваного в процесі реакції) близько 1,8 ваг.%. Інший нелеткий матеріал являв собою не прореагований леткий компонент силікату. В'язкість початкових епоксидних смол була (відповідно до їх характеристик) 110-120 пуаз для DER 331 і 31-47 пуаз для Epikote 836-Х-80. Це показує, що силікат-модифіковані епоксидні смоли мають суттєво більш низьку в'язкість, ніж немодифіковані епоксидні смоли. Приклади 2-9 Силікат-модифіковані епоксидні смоли одержували відповідно до Прикладу 1. Використовувалися чотири різні епоксидні смоли, що містять гідроксильні групи: дві ароматичні смоли Бісфенол Атипу (DER 331 і DER 660-Х-80) і дві аліфатичні смоли (гександіолдигліцидиловий ефір (HDDGE) і гідрований Бісфенол А дигліцидиловий ефір (Еропех 1510)). Композиції далі вказані в Таблиці 1. Дана Таблиця також показує в'язкість одержаних смолених композицій. Таблиця 1 Приклад Ваг.% TES40 2 3 4 5 6 7 8 9 30,0 20,0 30,0 25,0 40,0 30,0 20,0 20,0 Ваг.% DER660-Х-80 Ваг.% DER331 Ваг.% HDDGE 15,0 17,2 55,0 62,8 40,0 50,0 30,0 25,0 50,0 Ваг.% Ероnех 1510 В'язкість (Пуаз) 80,0 60,0 7,1 12,0 0,57 1,4 6,0 1,2 3,4 1,2 20,0 60,0 З даних Прикладів ясно, що можливе утворення епоксидних силікатів, які мають надто низьку в'язкість, без додання розчинників. Кращі результати були одержані при використанні аліфатичних епоксидних смол або суміші аліфатичних і ароматичних епоксидних смол. Приклади 10-19 Силікат-модифіковані епоксидні смоли Прикладів 3-9 і деякі додаткові смоли (одержані з епоксидних смол показаних в Таблиці 2 відповідно до способу Прикладу 1) змішували з циклоаліфатичним амінним стверджувальним агентом. У всіх прикладах були використані однакові отверджувальні агенти, які були взяті так, що співвідношення 20,0 Вміст сухого залишку (ваг.%) 90,48 86,81 90,50 77,88 89,10 94,68 91,38 епоксидних груп до активних воднів становило 1:1. Третинний амінний каталізатор, ДБУ (1,8-діазабіцикло[5.4.0]ундец-7-ен), додавали в постійному молярному співвідношенні. Одержані покривні композиції були нанесені на поверхню. Вони затвердівали швидко при низькій температурі. VOC всіх даних покривних композицій була нижче 250 г/л і вміст сухого залишку близько 70 об. %. В'язкість сумішей і час ствердження при 10C зведені в Таблиці 2. В'язкість сумішей при 25°С дана в пуаз. Час затвердіння визначений як час досягнення етапу III, як описано в ASTM D 589503; це є еквівалентом - «Часу Сушіння». 13 97169 14 Таблиця 2 Приклад 10 11 12 13 14 15 16 17 18 19 Епоксидна смола Епоксидна смола (г) Стверджувальний агент (г) Каталізатор (г) DER 331 Epikote 836Х-80 Ероnех 1510 HDDGE Приклад 3 Приклад 5 Приклад 6 Приклад 7 Приклад 8 Приклад 9 18,7 8,30 8,30 0,50 22,4 14,9 26,79 23,11 66,23 25,06 28,00 24,87 8,30 8,30 8,30 8,30 8,30 8,30 8,30 8,30 0,50 0,50 0,50 0,50 0,50 0,50 0,50 0,50 Приклад 20 Термін експлуатації композиції для покриттів Прикладу 14 визначали відповідно до ISO 9514:1992, вимірюванням зростання в'язкості композиції за певний час. В'язкість суміші, що перевершує одноразово термін експлуатації, є більшою ніж та, яка буде дозволяти нанесення розпиленням. В'язкість була виміряна при 25°С відповідно до ASTM стандарту D 4287-00, використовуючи Глянсовий конічний в'язкозиметр. Термін служби даної композиції для покриттів становив 1,5-2 години. Приклад 21 Силікат-модифіковану епоксидну смолу у вигляді однієї упаковки одержували першою попередньою реакцією ароматичної Бісфенольної А-типу епоксидної смоли, що містить гідроксильні групи DER 331, (374,0 г) - зі стехіометричною кількістю дибутиламіну (258,0 г), (і) доданням епоксидної смоли в 700 мл реакційну колбу, забезпечену мішалкою, холодильником, термопарою і барботажем з N2; (іі) підвищенням температури до 100°С; (ііі) доданням дибутиламіну за період у три години; Комп’ютерна верстка Д. Шеверун 82,8 97,1 88,35 В'язкість суміші (пауз) Час ствердження (год) 106,2 0,50 31,2 Вміст сухого залишку (об. %) 6 134,2 13 32,0 1,9 29,3 4,6 12,3 4,2 8,0 3,9 12 18 2 1 1 1 1 3,5 і (iv) охолоджуванням продукту реакції до 40°С. Одержаний DER331-дибутиламіновий адукт (210,7 г), частково конденсований тетраетоксіортосилікат - TES40 (217,0 г)- і тетра-n-бутил титановий каталізатор (0,40 г) завантажували в 700 мл колбу, забезпечену мішалкою, холодильником, термопарою і барботажем з N2. Суміш нагрівали до 100°С, підтримували дану температуру протягом 3 годин, і потім охолоджували до 40C, після чого продукт реакції виділяли. Реагенти спочатку не змішувалися один з одним. Однак через 30 хвилин при 100°С, посудина містила світлу рідину. Одержаний матеріал був світлою, гомогенною, малов'язкою рідиною з в'язкістю 6,6 пуаз при 25°С. Зразок одержаного матеріалу, без додання стверджувального агенту або каталізатора, вміщували на скляну панель і його час затвердіння (Етап III) було виміряний відповідно до ASTM D 5895-03, який є еквівалентом «Часу Сушіння». Тривалість сушіння 2 години 45 хвилин була визначена при 10°С. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh solids epoxy coating composition, silicate-modified epoxy resin, process for the preparation and use thereof, method of substrate coating and coated substrate

Автори англійськоюNixon, Steve Alister, Pritchard, Susan, Andrews Adrian Ferguson

Назва патенту російськоюЭпоксидная композиция для покрытия с высоким содержанем сухого остатка, силикатмодифицированная эпоксидная смола, способ ее получения, применения, способ покрытия субстрата и покрытый субстрат

Автори російськоюНиксон Стивен Элистер, Притчард Сьюзан, Эндрюс Эдриан Фергюсон

МПК / Мітки

МПК: C08G 59/30, C09D 163/02, C08G 59/02

Мітки: високим, смола, спосіб, субстрату, застосування, вмістом, силікатмодифікована, епоксидна, одержання, субстрат, залишку, покриття, сухого, композиція, покритий

Код посилання

<a href="https://ua.patents.su/7-97169-epoksidna-kompoziciya-dlya-pokrittya-z-visokim-vmistom-sukhogo-zalishku-silikatmodifikovana-epoksidna-smola-sposib-oderzhannya-zastosuvannya-sposib-pokrittya-substratu-ta-pokritijj.html" target="_blank" rel="follow" title="База патентів України">Епоксидна композиція для покриття з високим вмістом сухого залишку, силікатмодифікована епоксидна смола, спосіб її одержання, застосування, спосіб покриття субстрату та покритий субстрат</a>

Попередній патент: Ін’єкційний пристрій

Наступний патент: Кодування і мультиплексування керуючої інформації у системі бездротового зв’язку

Випадковий патент: Спосіб введення медикаментів дітям із сенсоневральною приглухуватістю