Спосіб зварювання тиском деталей з різнорідних металів

Номер патенту: 98039

Опубліковано: 10.04.2012

Автори: Онацька Ніна Олександрівна, Демиденко Лариса Юріївна, Половинка Володимир Дмитрович, Вовченко Олександр Іванович

Формула / Реферат

Спосіб зварювання тиском деталей з різнорідних металів, що включає стискання поверхонь деталей, що зварюються, пропускання серії імпульсів струму уздовж зони зварювання із визначеною кількістю імпульсів, нагрів до температури зварювання і витримку в повітряному середовищі протягом часу, необхідного для одержання міцного з'єднання , який відрізняється тим, що імпульси струму пропускають уздовж зони зварювання по деталі з металу, що має більший питомий електроопір, а для вибору параметрів імпульсів струму використовують попередньо отримані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки та вибирають амплітуду густини струму та відповідну їй сумарну питому енергію обробки, враховуючи, що мінімальний рівень площі фізичного контакту становить не менше 40 % .

Текст

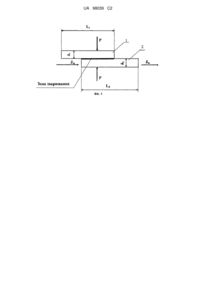

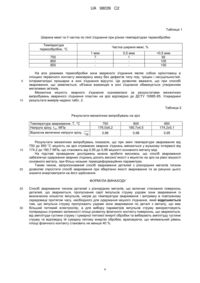

Реферат: Винахід належить до способів зварювання тиском різнорідних металів і сплавів, наприклад сталей і кольорових металів, у яких зварювання з'єднання утворюється в результаті деформації приконтактних об'ємів зони зварювання при тривалості й температурі процесу термообробки, достатніх для інтенсивного розвитку дифузійних процесів і необхідної повноти їх протікання. Спосіб зварювання тиском деталей з різнорідних металів включає стискання поверхонь деталей, що зварюються, пропускання серії імпульсів струму уздовж зони зварювання із визначеною кількістю імпульсів, нагрів до температури зварювання і витримку протягом часу, необхідного для одержання міцного з'єднання в повітряному середовищі. Імпульси струму пропускають уздовж зони зварювання по деталі, яка має більший питомий електроопір металу, а для вибору параметрів імпульсів струму використовують попередньо отримані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки та, враховуючи, що мінімальний рівень площі фізичного контакту має бути не менше 40 %, вибирають амплітуду густини струму та відповідну їй сумарну питому енергію обробки. Досягається спрощення способу зварювання при збереженні якості зварювання, та, за рахунок цього, зниження енерговитрат на його здійснення. UA 98039 C2 (12) UA 98039 C2 UA 98039 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способів зварювання тиском різнорідних металів і сплавів, наприклад сталей і кольорових металів, у яких зварювання з'єднання утворюється в результаті деформації приконтактних об'ємів зони зварювання при тривалості й температурі процесу термообробки, достатніх для інтенсивного розвитку дифузійних процесів і необхідної повноти їх протікання. Відомий спосіб дифузійного зварювання металів у вакуумі [Казаков Н.Ф. Диффузионная сварка металлов. - М. Машиностроение.-1976.-311 с.], за яким деталі, що зварюються, розміщують у вакуумну камеру, стискають між собою поверхні, що зварюються, здійснюють вакуумування в робочій камері з наступним індукційним нагрівом деталей до визначеної температури і витримкою протягом часу, необхідного для зминання мікронерівностей і одержання міцного з'єднання, і охолоджують деталі разом із вакуумною камерою. Ознаками, які збігаються з істотними ознаками винаходу, який заявляється, є стиск поверхонь, що зварюються, нагрів деталей до визначеної температури і витримкою протягом часу, необхідного для одержання міцного з'єднання. До причин, що перешкоджають одержанню необхідного технічного результату, слід віднести такі: реалізація способу передбачає застосування дорогого вакуумного устаткування, що вимагає великих енерговитрат, а виконання операцій вакуумування й охолодження деталей разом з вакуумною камерою займають великий проміжок часу, що позначається на продуктивності способу. Як прототип вибрано спосіб дифузійного зварювання металів [Патент 79181 Україна. МПК (2006) В23К 31/02. Опубл. 25.05.07. Бюл. № 7], який включає стискання деталей, що зварюються, нагрів до температури зварювання і витримку протягом часу, необхідного для одержання міцного з'єднання, при цьому після стискання деталей, по черзі, через кожну деталь уздовж зони зварювання пропускають серію імпульсів однополярного струму чи імпульсів 9 2 -6 змінного струму амплітудною густиною jm≥1,2·10 А/м , тривалістю τm≥200·10 с, із визначеною кількістю імпульсів, а нагрівання до температури зварювання і витримку протягом часу, необхідного для одержання міцного з'єднання, здійснюють на повітрі. Ознаками, які збігаються з істотними ознаками винаходу, який заявляється, є: стискання поверхонь деталей, що зварюються, пропускання серії імпульсів струму вздовж зони зварювання із заданою кількістю імпульсів, нагрівання до температури зварювання й витримку протягом часу, необхідного для одержання міцного з'єднання в повітряному середовищі. До причин, які перешкоджають одержанню необхідного технічного результату, слід віднести такі: у способі операцію з пропускання серії імпульсів струму уздовж зони зварювання із визначеною кількістю імпульсів проводять по черзі для кожної з деталей, що зварюються. При цьому операція для кожної деталі містить у собі виконання таких дій: - підключення струмоведучих електродів до деталей, вмикання високовольтного генератора імпульсних струмів (ГІС) і системи керування, пропускання уздовж зони зварювання серії імпульсів струму, вимикання ГІС і відключення електродів, що ускладнює спосіб і технологію зварювання, а також збільшує енерговитрати на його здійснення. В основу винаходу поставлено задачу вдосконалення способу зварювання тиском деталей з різнорідних металів шляхом зміни операції пропускання імпульсів струму уздовж зони зварювання та вибору параметрів струму, що дозволить спростити спосіб зварювання при збереженні якості зварювання, та за рахунок цього знизити енерговитрати на його здійснення. Суть винаходу полягає в тому, що у способі зварювання тиском деталей з різнорідних металів, який включає стискання поверхонь деталей, що зварюються, пропускання серії імпульсів струму уздовж зони зварювання із визначеною кількістю імпульсів, нагрів до температури зварювання і витримку протягом часу, необхідного для одержання міцного з'єднання в повітряному середовищі, згідно з винаходом, імпульси струму пропускають уздовж зони зварювання по деталі, яка має більший питомий електроопір металу, а для вибору параметрів імпульсів струму використовують попередньо отримані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки та, враховуючи, що мінімальний рівень площі фізичного контакту має бути не менше 40 %, вибирають амплітуду густини струму та відповідну їй сумарну питому енергію обробки. Розкриваючи причинно-наслідковий зв'язок між сукупністю істотних ознак способу, який заявляється, і технічним результатом, необхідно відзначити таке. Ознаки «імпульси струму пропускають уздовж зони зварювання по деталі, яка має більший питомий електроопір металу, а для вибору параметрів імпульсів струму використовують попередньо отримані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки та, враховуючи, що мінімальний рівень площі фізичного контакту має бути не менше 40 %, вибирають амплітуду густини струму 1 UA 98039 C2 5 10 15 20 25 30 35 40 45 50 55 60 та відповідну їй сумарну питому енергію обробки" дозволять спростити спосіб зварювання при зберіганні якості зварювання і за рахунок цього знизити енерговитрати на його здійснення. Відомо, що пропускання імпульсів струму великої густини уздовж зони стискних деталей, що зварюються, дозволяє провести ефективну електростимульовану пластичну деформацію контактних поверхонь обох деталей, що приводить до зминання мікронерівностей, розвитку фізичного контакту та зменшенню зазору між поверхнями, що зварюються до значень, які перешкоджають надходженню повітря до зони зварювання з навколишнього середовища. Крім цього, проходження імпульсів струму приводить до активації поверхонь, що зварюються, за рахунок збільшення виходу в контактну зону дислокацій та інших дефектів кристалічної решітки. Подальше нагрівання деталей до температури зварювання без надходження повітря з навколишнього середовища приводить до автовакуумування контактної поверхні зони зварювання [Рябцев И.А. Термодинамический анализ процессов, происходящих в зазорах многослойных герметичных пакетов при их сварке прокаткой. Автоматическая сварка. 1987. - № 1. - С. 28-32]. При цьому незначна кількість повітря, що залишилася, дифундує в метал, відбувається очищення поверхонь, що зварюються, від жирових та окісних плівок і подальше зминання мікронерівностей за рахунок підвищення термічної пластичності металів, що приводить до зближення поверхонь до рівня міжатомної взаємодії, і утворенню з'єднання з перевагою металевого зв'язку. Пропускання імпульсів струму уздовж зони зварювання по деталі, що має більший питомий електроопір металу, дозволяє одержати більшу величину питомої енергії обробки металу одиничним імпульсом струму, а також збільшити дію на контактну поверхню деталі, яка має менший питомий електроопір металу, індукованих у неї вихрових струмів, що забезпечує герметизацію зони зварювання з меншими енерговитратами. Вибір параметрів імпульсів струму за попередньо отриманими залежностями площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки дозволяє, з урахуванням геометричних розмірів деталей і енергетичних характеристик наявного устаткування, провести зварювання металів з мінімальними енерговитратами для одержання міцного зварного з'єднання. Суть винаходу пояснюється кресленнями, де на фіг. 1 зображена схема, що реалізує спосіб, на фіг. 2 - залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму та сумарної питомої енергії обробки. Оскільки параметри обробки імпульсним струмом суттєво впливають на кінетику розвитку фізичного контакту поверхонь, що зварюються, і якість зварного з'єднання, експериментальним шляхом були отримані залежності площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму і сумарної питомої енергії обробки. Площа фізичного контакту між поверхнями, що зварюються, визначалася за площею зминання й розтікання поверхневого рельєфу деталі з металу, який має більший питомий електроопір, та надана у вигляді відносної величини S, що є відношенням сумарної площі розтікання поверхневого рельєфу до загальної площі контактної зони. У ході експериментів сумарна питома енергія обробки металу мала два значення q 1=0,58·10 3 9 3 Дж/м та q2=0,9·10 Дж/м і була постійною при зміні амплітуди густини струму одиничного 9 2 імпульсу Jm в діапазоні від (1,0 до 2,75)·10 А/м . Отримані результати надано (фіг. 2) у вигляді 9 3 9 3 залежностей S=f(Jm) кривими 1 - при q1=0,58·10 Дж/м і 2 - при q2=0,9·10 Дж/м . Як видно характер залежностей S=f(Jm) при різних значеннях сумарної питомої енергії однаковий - зі збільшенням амплітуди густини струму Jm відбувається зростання S. При цьому найбільші зміни 9 2 9 2 S відзначаються при зміні густини струму від 1,0-10 А/м до2,2·10 А/м , потім обидві залежності виходять на насичення. Це пояснюється як зниженням тиску в зоні контакту у зв'язку зі збільшенням його площі, так і зменшенням кількості легкорухомих дислокацій у структурі деформованого металу під дією попередніх імпульсів струму з одночасним закріпленням частини з них на важкоподоланих бар'єрах, у результаті чого інтенсивність пластичної деформації приконтактних об'ємів металу знижується. Пряма 3 (фіг. 2) - відповідає мінімальному рівню площі фізичного контакту, який дорівнює 40 % і забезпечує герметизацію зони зварювання. 9 3 Як видно, крива 2 - при q2=0,9·10 Дж/м вся знаходиться вище мінімального рівня площі 9 3 фізичного контакту, а крива 1 - при q1=0,58·10 Дж/м перевищує його, починаючи зі значення 9 2 9 3 струму Jm=1,6·10 А/м . Таким чином, значення питомої енергії q2=0,9·10 Дж/м приймається за номінальне, тому що воно забезпечує необхідну площу фізичного контакту в усьому дослідженому діапазоні густин струму. При цьому треба відзначити, що використання густини 9 2 струму з амплітудою більше 2,2·10 А/м неефективне, так як зміна густини струму Jm в 9 2 діапазоні від (2,2 до 2,75)·10 А/м призводить до збільшення площі зминання всього на 5 %. 2 UA 98039 C2 5 10 15 20 25 30 35 40 45 50 Попередньо деталі 1 і 2, що зварюються, з різнорідних металів (фіг. 1) піддають механічній обробці, потім контактні поверхні знежирюють і стискають поверхні деталі, що зварюються, до необхідного тиску у пристрої (на кресленні не зображено) в діапазоні (0,1÷0,2)σ T металу в зоні зварювання. Маючи площу поперечного перерізу деталі з металу з більшим питомим електроопором та технічні характеристики ГІС (номінальне значення струму), визначають амплітуду густини 9 2 9 2 струму, що задовольняє умові 1,0·10 А/м ≤Jm≤2,2·10 А/м . Якщо визначена амплітуда густини струму не задовольняє умовам, змінюють параметри ГІС. Користуючись попередньо отриманими залежностями площі розвитку фізичного контакту поверхонь, що зварюються, від амплітуди густини струму й сумарної питомої енергії обробки (криві 1 і 2 на фіг. 2) і, враховуючи, що мінімальний рівень площі фізичного контакту має бути не менше 40 % (пряма 3 на фіг. 2) за вибраною амплітудою густини струму по кривих 1 і 2 вибирають робочу сумарну питому енергію обробки. Залежно від значення сумарної питомої енергії обробки, визначається кількість 9 3 імпульсів струму для обробки зони зварювання (згідно з прототипом). 1 – g1=0,58 10 Дж/м ; 2 – 9 3 g2=0,9 10 Дж/м ; 3 – мінімальний рівень площі фізичного контакту. Потім до деталі з металу, що має більший питомий електроопір, підключають струмопровідні шини від генератора імпульсних струмів (на кресленні не зображено), вмикають ГІС і здійснюють пропускання по деталі уздовж зони зварювання серії імпульсів струму з визначеною кількістю імпульсів, після завершення операції вимикають ГІС і відключають струмопровідні шини. Після цього деталі, що зварюються, поміщають в електропіч, де здійснюють нагрів деталей до температури зварювання і витримку протягом часу, необхідного для одержання міцного з'єднання. Температуру зварювання вибирають в інтервалі 0,5÷0,7 від температури плавлення сталі Тпл відповідно до рекомендацій для з'єднань, отриманих при дифузійному зварюванні металів у вакуумі [Казаков Н.Ф. Диффузионная сварка металлов, М.: Машиностроение.-1976.311 с.]. Потім деталі охолоджують в електропечі до температури 200 °C. Приклад конкретної реалізації способу, що заявляється. У лабораторних умовах було здійснено спосіб зварювання деталей з різнорідних металів тиском для деталей зі сталі Ст20 + міді М1. Експерименти проводилися на деталях, що мають форму пластин, з розмірами L=170 мм, Н=12 мм, δ=2,5 мм. Шорсткість контактних поверхонь мідної та сталевої пластин становила 4÷6 мкм. Перед зварюванням контактні поверхні знежирили та здійснили стискання поверхонь деталей, що зварюються, до тиску в зоні зварювання Р=50 МПа. Маючи технічні характеристики ГІС (номінальне значення струму Ін=60 3 3 6 2 кА) і площу поперечного перерізу сталевої пластини F=H·δ=12·10- ·2,5·10- =30·10- м , 9 2 9 визначили амплітуду густини струму Jm=Iн/F=2,0·10 А/м , що відповідає умові 1,0·10 2 9 2 А/м ≤Jm≤2,2·10 А/м , і, враховуючи, що мінімальний рівень площі фізичного контакту має бути 9 3 не менше 40 %, вибрали сумарну питому енергію обробки q=0,9·10 Дж/м . За нею визначили необхідну кількість імпульсів струму N=90. Потім до сталевої пластини, що має більший питомий електроопір металу, підключили струмопровідні шини ГІС, включили ГІС і здійснили пропускання по деталі вздовж зони зварювання 90 імпульсів струму з вибраною амплітудою густини струму. Після завершення операції вимкнули ГІС і відключили струмопровідні шини. Після цього оброблені деталі помістили в електропіч, де здійснили нагрів деталей до температури зварювання (750÷850 °C) і витримали протягом 1200 с. Далі виконали охолодження деталей в електропечі до температури 200 °C. Якість отриманих з'єднань оцінювали за результатами металографічних досліджень і механічних випробувань. Металографічні дослідження проводилися за допомогою мікроскопа "Мікротех" моделі ММО-1600 при 400-кратному збільшенні. Якість зварного з'єднання оцінювали за станом межі уздовж лінії з'єднання. Оцінка проводилася за шириною межі та її розподілу у відсотковому відношенні по лінії з'єднання. Отримані результати надано в таблиці 1. 3 UA 98039 C2 Таблиця 1 Ширина межі та її частка по лінії з'єднання при різних температурах термообробки Температура термообробки, °C Частка ширини межі, % 1 мкм 7 750 800 850 5 10 0,5 мкм 1

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of pressure welding parts made of dissimilar metal

Автори англійськоюVovchenko Oleksandr Ivanovych, Demydenko Larysa Yuriivna, Polovynka Volodymyr Dmytrovych, Onatska Nina Oleksandrivna

Назва патенту російськоюСпособ сварки давлением деталей из разнородных металлов

Автори російськоюВовченко Александр Иванович, Демиденко Лариса Юрьевна, Половинка Владимир Дмитриевич, Онацкая Нина Александровна

МПК / Мітки

МПК: B23K 11/20, B23K 31/02

Мітки: металів, тиском, деталей, спосіб, різнорідних, зварювання

Код посилання

<a href="https://ua.patents.su/7-98039-sposib-zvaryuvannya-tiskom-detalejj-z-riznoridnikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб зварювання тиском деталей з різнорідних металів</a>