Спосіб отримання гранул пористої структури та пристрій для його здійснення

Формула / Реферат

1. Спосіб отримання гранул пористої структури, що включає зволоження вихідних гранул рідким матеріалом, їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці з градієнтом осьової складової швидкості газового потоку, класифікацію гранул за масою та відвід готових пористих гранул з нього, який відрізняється тим, що перед обробкою зволожених гранул у робочому об'ємі їх додатково підсушують висхідним потоком теплоносія, для чого здійснюють первинний процес їх сушіння шляхом видалення вологи з утворених поверхневих пор за допомогою сухого повітря з робочою температурою 35-40 °С, а наступну їх обробку у робочому об'ємі пристрою здійснюють з температурою теплоносія 70-80 °С.

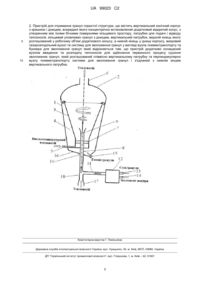

2. Пристрій для отримання гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з днищем, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конусу, а нижній кінець у днищі корпусу, вихровий газорозподільний вузол та систему для зволоження гранул у вигляді вузла пневмотранспорту та бункера для зволоження гранул який відрізняється тим, що пристрій додатково оснащений вузлом введення та розподілу теплоносія для здійснення первинного процесу сушіння зволожених гранул, який розташований співвісно вертикальному патрубку та перпендикулярно вузлу пневмотранспорту системи для зволоження гранул і з'єднаний з нижнім кінцем вертикального патрубка.

Текст

Реферат: Об'єкт винаходу: спосіб отримання гранул пористої структури та пристрій для його здійснення. Суть винаходу Після зволоження сухих гранул у бункері для зволоження гранули переміщуються в напрямку робочого простору пристрою. Під час переміщення зволожені гранули до надходження в робочий простір апарату піддаються обробці потоком теплоносія і відбувається процес первинного сушіння та видалення вологи з поверхневого шару, а також проводиться прогрів поверхневого шару на гранулі з поступовим формуванням пористої плівки. Після проведення процесу первинного сушіння, видалення вологи з поверхневого шару і прогріву поверхневого шару гранули надходять до робочого об'єму пристрою для контакту з вихровим потоком високотемпературного теплоносія. У створеному вихровому зваженому шарі відбувається повний прогрів гранули за всім перерізом з видаленням вологи з її ядра та завершенням процесу формування пористого поверхневого шару на гранулі. Товарна фракція у вигляді сухих гранул з пористим поверхневим шаром з визначеним розміром та масою відводиться з пристрою. Фракція, яка має в своєму складі вологу та характеризується більшою в порівнянні з товарною фракцією масою, продовжує висушуватись до моменту настання відповідності її маси масі товарної фракції. Спосіб реалізується в пристрої, що містить вертикальний конічний корпус з кришкою та розташований в середині вертикального конічного корпусу концентрично йому і жорстко до нього закріплений додатковий відкритий конус, останній утворює з вертикальним UA 99023 C2 (12) UA 99023 C2 конічним корпусом кільцевий простір, який обмежується меншими основами додаткового відкритого конуса і вертикального конічного корпуса. Пристрій також містить патрубок, тангенційно розташований відносно осі пристрою для подачі високотемпературного теплоносія патрубок, вихровий газорозподільний вузол, розташований на одній осі з додатковим відкритим конусом, а також вертикальний направляючий патрубок, розташований на одній осі з додатковим відкритим конусом і призначений для транспортування гранул в додатковий відкритий конус. Пристрій обладнано вузлом пневмотранспорту зволожених гранул з бункеру для зволоження, патрубком для вводу сухих гранул та зволоженого повітря, патрубком для відводу готових гранул пористої структури, вузлом введення та розподілу теплоносія для першого ступеню контакту зі зволоженою гранулою. Технічний результат: забезпечується створення гранул пористої структури та монодисперсності гранул до 93 %, що покращує якість та властивості продукту на рівні міцності готового продукту 400-450 гр/гранулу, утримувальної здатності гранули 9-9,5 %, розсипчастості гранул 100 %. UA 99023 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується виробництва гранульованого матеріалу з розвиненою пористою структурою та може бути використаний в хімічній, гірничодобувній та інших галузях промисловості. Відомий спосіб гранулювання рідкого матеріалу, що включає розпилення рідкого матеріалу у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу, класифікацію гранул на крупну і дрібну фракції та відвід дрібної фракції з нього, наступне її повернення у сповзаючому периферійному кільцевому шарі в ізольованому потоці, який спрямовують у ядро фонтануючого шару матеріалу в робочому об'ємі ежектуючим газовим потоком, назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою (див. патент України № 69624, МПК В01J 2/16, 2004). Недоліком способу є те, що розчин або розплав починає частково виноситися до початку контакту з гранулами - центрами кристалізації (гранули ретура) і, як наслідок, не приймає участі у процесі утворення пористої плівки на поверхні гранул у повній мірі. Внаслідок цього процес сушіння у зустрічному вихровому потоці теплоносія та процес пороутворення проходять неодночасно, що перешкоджає створенню міцного поверхневого шару з розвинутою пористою структурою. Зміна форми краплі розплаву зі сферичної на дископодібну внаслідок впливу вихрового потоку теплоносія над розпилювачем сприяє також інкрустації внутрішньої поверхні корпусу пристрою. Крім того, внаслідок збільшення часу кристалізації розплаву на поверхні центра кристалізації при розпиленні розплаву гранули - центри кристалізації починають втрачати вихідну міцність та руйнуватись до завершення процесу створення пористого поверхневого шару. Відомий пристрій для здійснення способу, що містить вертикальний конічний корпус, укомплектований вертикальним патрубком, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпуса, в якому розташований патрубок для подачі газового потоку співвісно вертикальному патрубку, з кришкою і днищем з розвантажувальною тічкою. Всередині вертикального конічного корпусу пристрою концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з нахильним днищем, розміщений у нижній частині додаткового конуса співвісно з ним і з'єднаний з патрубком для подачі теплоносія, та осьовий завихрювач (див. патент України № 69624, МПК В01J 2/16, 2004). Недоліками цього пристрою є неможливість отримання гранул з рівномірним пористим поверхневим шаром в умовах контакту з розплавом внаслідок нерівномірності надходження розплаву на гранули, які знаходяться за межами дзеркала зваженого шару. При цьому в об'ємі пристрою відбувається зменшення міцності та поступове руйнування гранул - центрів кристалізації та новостворених гранул пористої структури, збільшується ступінь полі дисперсності та відхилення від сферичної форми внаслідок дії зустрічного потоку високотемпературного теплоносія. Найбільш близьким до розробленого способу є спосіб одержання гранул пористої структури, що включає зволоження гранул рідким матеріалом, їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці з градієнтом осьової складової швидкості газового потоку, класифікацію гранул за масою та відвід готових пористих гранул з нього (див. патент України № 90798, МПК В01J 2/16, J 8/08, J 8/18, 2010). Недоліком способу є те, що після зволоження до початку сушіння гранули можуть агломеруватись за рахунок присутності на їх поверхні вологого матеріалу ще до надходження в ядро зваженого шару. Крім того, внаслідок збільшення часу контакту зволоженої гранули з вихровим потоком високотемпературного теплоносія погіршуються її якісні показники та унеможливлюється створення гранули пористої структури з достатньою міцністю. Найбільш близьким до розробленого пристрою для гранулювання рідкого матеріалу по конструкції та досягнутому результату є пристрій, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конусу, а нижній кінець у днищі корпусу, кільцевий уловлювач гранул з днищем, вихровий газорозподільний вузол та систему для зволоження гранул (див. патент України № 90798, МПК В01J 2/16, J 8/08, J 8/18, 2010). Недоліками цього пристрою є те, що вертикальний патрубок постачає до робочого об'єму пристрою гранули, які мають зволожену поверхню і до контакту з потоком вихрового 1 UA 99023 C2 5 10 15 20 25 30 35 40 45 50 55 60 високотемпературного гранули теплоносія агломеруються, що негативно впливає на ступінь монодисперсності готового продукту, збільшує час перебування гранули в об'ємі пристрою внаслідок відхилення від нормативного розміру. Крім того, внаслідок надходження в об'єм апарату гранул різних розмірів в нижньому перерізі додаткового відкритого конуса виникають застійні зони, в яких зосереджуються гранули більшої маси. Гранула затримується для сушіння і пороутворення на час, більший за необхідний, що впливає на зміну структури гранули (поява внутрішніх дефектів), зменшується її міцність. В основу винаходу поставлена задача удосконалення способу отримання гранул пористої структури шляхом первинного сушіння зволоженої гранули висхідним потоком теплоносія перед надходженням до робочого об'єму у зважений шар та початком контакту з вихровим високотемпературним потоком теплоносія, що забезпечує зменшення часу перебування гранули в потоці вихрового високотемпературного теплоносія до мінімально необхідного, сприяє поступовому відведенню вологи з поверхні гранули без різкого перегрівання її ядра і, як наслідок, підвищенню міцності гранул без руйнування внутрішньої кристалічної структури. В основу винаходу поставлена задача удосконалення пристрою для отримання гранул пористої структури шляхом зміни конструктивних елементів пристрою, що забезпечить покращення ефективності протікання процесу створення гранули пористої структури, зменшить вплив вихрового потоку теплоносія на зміну форми та зменшення міцності ядра гранули, сприятиме уникненню застійних зон в нижньому перерізі пристрою, отримуючи таким чином більш високий відсоток отримання гранул пористої структури заданого розміру та маси та збільшення ступеню монодисперсності гранулометричного складу матеріалу в заданому діапазоні. Поставлена задача досягається тим, що у способі отримання гранул пористої структури, що включає зволоження гранул рідким матеріалом, їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці з градієнтом осьової складової швидкості газового потоку, класифікацію гранул за масою та відвід готових пористих гранул з нього, згідно з винаходом, перед обробкою зволожених гранул у робочому об'ємі їх додатково підсушують висхідним потоком теплоносія, для чого здійснюють первинний процес їх сушіння шляхом видалення вологи з поверхневих пор за допомогою сухого повітря з робочою температурою 35-40 °C, а наступну їх обробку у робочому об'ємі пристрою здійснюють з температурою теплоносія 70-80 °C. Поставлена задача вирішується також тим, що у відомому пристрої для створення гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з днищем, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конусу, а нижній кінець у днищі корпусу, вихровий газорозподільний вузол та систему для зволоження гранул у вигляді вузла пневмотранспорту та бункера для зволоження гранул, згідно з винаходом, пристрій додатково оснащений вузлом введення та розподілу теплоносія для здійснення первинного процесу сушіння зволожених гранул, який розташований співвісно вертикальному патрубку та перпендикулярно вузлу пневмотранспорту системи для зволоження гранул і з'єднаний з нижнім кінцем вертикального патрубка. Первинне сушіння зволоженої гранули висхідним потоком теплоносія зазначеним способом дозволяє проводити процес утворення пористого поверхневого шару вже на етапі пневмотранспортування гранули до робочого об'єму пристрою після зволоження зі зменшенням впливу вихрового потоку з градієнтом осьової складової швидкості газового потоку на ядро гранули. Зволожені гранули по мірі проходження до виходу на дзеркало зваженого шару формують пористий поверхневий шар, який перешкоджає деформації гранули та відхилення її форми від сферичної під дією вихрового потоку в робочому просторі апарату. Це знижує вірогідність забруднення стінок внутрішнього конуса, виключає можливість агломерації гранул внаслідок підвищеної вологості, створює умови для рівномірного розподілу гранул в робочому об'ємі та перешкоджає утворенню застійних зон в нижній частині робочого простору пристрою, що забезпечує збільшення ступеня монодисперсності отриманого гранулометричного складу готового продукту, однорідність за масою та показниками міцності та розвинену пористу плівку на поверхні гранули. Використання двох стадій контакту теплоносія з гранулою сприяє рівномірному пороутворенню завдяки поступовому підвищенню температури теплоносія, який контактує зі зволоженими гранулами. Внаслідок цього створення пористого поверхневого шару на гранулі проходить без різкого збільшення внутрішньої напруги, яка викликається різким перепадом 2 UA 99023 C2 5 10 15 20 25 30 35 40 45 50 55 температур між агентом для зволоження та високотемпературним теплоносієм, що сприяє збереженню новостворених пор та перешкоджає зменшенню міцності гранули внаслідок руйнування її ядра. На етапі первинного сушіння та видалення вологи проводиться прогрів поверхневого шару на гранулі з поступовим формуванням пористої плівки, яка в подальшому разом з ядром гранули проходить повний прогрів на весь переріз гранули у потоці вихрового високотемпературного теплоносія. Рівномірність висушування рідкого матеріалу на поверхні гранули та однорідність поверхневої пористої структури, що формується в процесі сушіння на першій стадії до надходження гранули в робочий об'єм пристрою досягається також за рахунок зменшення впливу вихрового вісесиметричного потоку теплоносія та рівномірності розподілу зволожених гранул у зваженому шарі. При встановленні в межах пристрою елементу для контакту потоку теплоносія з гранулами перед їх надходженням до робочого простору створюються умови для рівномірного висушування гранули та створення пористого поверхневого шару без впливу дестабілізуючих факторів: можливість зіткнення та агломерації окремих гранул, створення застійних зон в робочому просторі пристрою, руйнування пористого поверхневого шару та ядра гранули внаслідок контакту з вихровим потоком теплоносія на етапі, коли створення пористого поверхневого шару та стабілізація форми гранули ще не завершені. Крім того, для всіх зволожених гранул вирівнюється та мінімізується проміжок часу контакту з потоком високотемпературного теплоносія. Використання запропонованого способу отримання гранул пористої структури та пристрою для його здійснення дозволить підвищити ефективність тепломасообмінних процесів та пороутворення на поверхні гранул, рівномірність їх росту, а також збільшити відсоток утворення гранул з рівномірним пористим шаром висушеного рідкого матеріалу у заданому діапазоні розмірів та мас, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу та покращить якість кінцевого продукту. Спосіб здійснюють наступним чином. Приклад Сухі гранули надходять до бункера для зволоження гранул, де відбувається їх зволоження до вологості 0,15-0,2 % за допомогою повітря з вологістю 100 %. Після зволоження за допомогою вузла пневмотранспорту зволожені гранули переміщуються з бункера для зволоження гранул в напрямку робочого простору пристрою. Під час переміщення зволожені гранули до надходження в робочий простір апарату піддаються обробці потоком теплоносія, в якості котрого використовується сухе повітря з робочою температурою 35-40 °C, і відбувається процес первинного сушіння та видалення вологи з поверхневого шару, а також проводиться прогрів поверхневого шару на гранулі з поступовим формуванням пористої плівки. Після проведення процесу первинного сушіння, видалення вологи з поверхневого шару і прогріву поверхневого шару гранули надходять до робочого об'єму пристрою для контакту з вихровим потоком високотемпературного теплоносія. Вихровий зважений шар гранул створюють у додатковому корпусі гранулятора. До гранулятора, під завихрювач, підводять потік теплоносія з 3 робочою температурою 70-80 °C та витратою 15000 м /год., або 4 м/с на вільну площину меншого перерізу додаткового відкритого конусу пристрою. У створеному вихровому зваженому шарі відбувається повний прогрів гранули за всім перерізом з видаленням вологи з її ядра та завершенням процесу формування пористого поверхневого шару на гранулі. Товарна фракція у вигляді сухих гранул з пористим поверхневим шаром з визначеним розміром та масою відводиться з пристрою. Фракція, яка має в своєму складі вологу та характеризується більшою в порівнянні з товарною фракцією масою, продовжує висушуватись до моменту настання відповідності її маси масі товарної фракції. За рахунок зменшення часу контакту з високотемпературним потоком теплоносія зберігається міцність гранули у заданому діапазоні. Гранули товарної фракції переважно мають розмір 3±0,3 мм, що складає 93 % їх вмісту в готовому продукті. Міцність готового продукту складає 400-450 гр/гранулу, утримуюча здатність гранули складає 9-9,5 %, розсипчастість гранул 100 %. На кресленні наведена схема пристрою для отримання гранул пористої структури. Пристрій містить вертикальний конічний корпус 1 з кришкою 2 та розташований в середині вертикального конічного корпусу 1 концентрично йому і жорстко до нього закріплений додатковий відкритий конус 3, останній утворює з вертикальним конічним корпусом 1 кільцевий простір 4, який обмежується меншими основами додаткового відкритого конуса 3 і вертикального конічного корпуса 1. 3 UA 99023 C2 5 10 15 20 25 30 35 40 45 Високотемпературний теплоносій подають в пристрій через патрубок 5, тангенційно розташований відносно осі пристрою. Пристрій також містить патрубок 6 для відведення відпрацьованого теплоносія, виконаний у кришці 2 вертикального конічного корпусу 1. Пристрій має вихровий газорозподільний вузол 7, розташований на одній осі з додатковим відкритим конусом 3, а також вертикальний направляючий патрубок 8, розташований на одній осі з додатковим відкритим конусом 3. Верхній кінець 9 патрубка 8 розміщений у робочому об'ємі додаткового відкритого конуса 3, а нижній кінець 10 у днищі вертикального конічного корпуса 1. Патрубок 8 призначений для транспортування гранул в додатковий відкритий конус 3 після проходження вузла 11 пневмотранспорту зволожених гранул з бункера 12 для зволоження гранул. Бункер для зволоження гранул 12 обладнано патрубком 13 для вводу сухих гранул та патрубком 14 для вводу зволоженого повітря. Пристрій також обладнано патрубком 15 для відводу готових гранул пористої структури який розташовано в днищі 16 вертикального конічного корпуса 1, вузлом введення та розподілу теплоносія у вигляді циліндроконічного патрубка 17 та патрубка 18 для подачі теплоносія для першого ступеню контакту зі зволоженою гранулою. Пристрій працює таким чином. Гранули через патрубок 13 надходять до бункера 12 для зволоження гранул, де починають контактувати з вологим повітрям, яке надходить до бункера зволоження 12 через патрубок 14. Після зволоження гранули за допомогою вузла 11 пневмотранспорту починають переміщатися в додатковий відкритий конус 3. Під час проходження гранул через вертикальний патрубок 8 для транспортування гранул в додатковий відкритий конус 3 відбувається процес первинного сушіння, видалення вологи з поверхневого шару і прогрівання поверхневого шару гранули за допомогою сухого нагрітого повітря, що постачається через патрубок 18, попередньо рівномірно розподілившись за перерізом патрубка 17 за допомогою вузла введення та розподілу теплоносія. У пристрій через патрубок 5, тангенційно подається високо температурний теплоносій і надходить до вихрового газорозподільного вузла 7. При його проходженні теплоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. До утвореного спіралеподібного потоку теплоносія через патрубок 8 до додаткового відкритого конусу 3 надходять гранули, які пройшли стадію первинного сушіння, видалення вологи з поверхневого шару і прогріву поверхневого шару. Гранули в процесі контакту з вісесиметричним вихровим потоком високотемпературного теплоносія прогріваються на весь їх переріз з остаточним видаленням вологи та завершенням процесу створення пористого поверхневого шару висушуються у потоці теплоносія та їх маса поступово зменшується. В залежності від маси, гранули класифікуються на легку та важку фракції за рахунок зміни колової й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті додаткового відкритого конусу 3 пристрою. Утворені гранули пористої структури відводяться з верхнього перерізу додаткового відкритого конуса 3 до кільцевого простору 4 і далі до патрубку 15 відводу готових гранул пористої структури в днищі 16 вертикального конічного корпуса 1. Важка фракція не залишає робочий об'єм пристрою і по мірі зменшення маси, циркулюючи об'ємом додаткового відкритого конуса 3, переміщуються по його верхнього перерізу. Відпрацьований теплоносій виводиться з вертикального конічного корпусу 1 через патрубок 6, розташований у кришці 2. Таким чином, виключена можливість присутності вологого матеріалу на поверхні гранули ще до початку їх сушіння у робочому об'ємі пристрою, що сприяє поступовому відведенню вологи з поверхні гранули без різкого перегрівання її ядра, не зменшуючи міцність самих гранул. ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб отримання гранул пористої структури, що включає зволоження вихідних гранул рідким матеріалом, їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці з градієнтом осьової складової швидкості газового потоку, класифікацію гранул за масою та відвід готових пористих гранул з нього, який відрізняється тим, що перед обробкою зволожених гранул у робочому об'ємі їх додатково підсушують висхідним потоком теплоносія, для чого здійснюють первинний процес їх сушіння шляхом видалення вологи з утворених поверхневих пор за допомогою сухого повітря з робочою температурою 35-40 °С, а наступну їх обробку у робочому об'ємі пристрою здійснюють з температурою теплоносія 70-80 °С. 4 UA 99023 C2 5 10 2. Пристрій для отримання гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з днищем, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конусу, а нижній кінець у днищі корпусу, вихровий газорозподільний вузол та систему для зволоження гранул у вигляді вузла пневмотранспорту та бункера для зволоження гранул який відрізняється тим, що пристрій додатково оснащений вузлом введення та розподілу теплоносія для здійснення первинного процесу сушіння зволожених гранул, який розташований співвісно вертикальному патрубку та перпендикулярно вузлу пневмотранспорту системи для зволоження гранул і з'єднаний з нижнім кінцем вертикального патрубка. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing granules with porous structure

Автори англійськоюSUMY STATE UNIVERSITY, Артюхов Артем Євгенович, Склабінський Всеволод Іванович

Назва патенту російськоюСпособ получения гранул пористой структуры и устройство для его осуществления

Автори російськоюСУМСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

МПК / Мітки

Мітки: пристрій, структури, спосіб, отримання, здійснення, пористої, гранул

Код посилання

<a href="https://ua.patents.su/7-99023-sposib-otrimannya-granul-poristo-strukturi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання гранул пористої структури та пристрій для його здійснення</a>

Попередній патент: Газотурбінна установка для збідненого палива

Наступний патент: Засіб рослинного походження для лікування та профілактики захворювань нирок і сечовивідної системи

Випадковий патент: Спосіб термічної правки обв'язування верхнього піввагона