Спосіб одержання гранул пористої структури та пристрій для його здійснення

Номер патенту: 90798

Опубліковано: 25.05.2010

Автори: Склабінський Всеволод Іванович, Артюхов Артем Євгенович, Жеба Костянтин Валерійович

Формула / Реферат

1. Спосіб одержання гранул пористої структури, який включає їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці з градієнтом осьової складової швидкості потоку, класифікацію гранул за масою та відвід готових пористих гранул з нього, який відрізняється тим, що попередньо перед обробкою гранул у робочому об'ємі пристрою додатково здійснюють їх зволоження рідким матеріалом.

2. Спосіб за п. 1, який відрізняється тим, що як носій рідкого матеріалу використовують зволожене повітря.

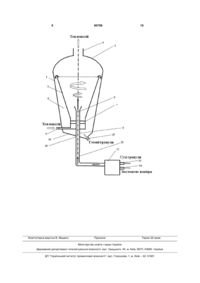

3. Пристрій для одержання гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпусу, кільцевий уловлювач гранул з днищем, розташований на одній осі з робочим об'ємом, та вихровий газорозподільний вузол, який відрізняється тим, що пристрій додатково оснащений системою для зволоження гранул, яка складається з вузла пневмотранспорту зволожених гранул до робочого об'єму додаткового відкритого конуса, та бункером зволоження гранул, причому вузол пневмотранспорту зволожених гранул розташований співвісно вертикальному патрубку і з'єднаний з його нижнім кінцем, а бункер зволоження гранул обладнаний патрубками для вводу сухих гранул та зволоженого повітря відповідно, при цьому верхній кінець вертикального патрубка з'єднаний з вузлом для розподілу зволожених гранул у робочому об'ємі додаткового відкритого конуса, а у днищі корпусу розташований патрубок для відводу гранул.

Текст

1. Спосіб одержання гранул пористої структури, який включає їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці з градієнтом осьової складової швидкості потоку, класифікацію гранул за масою та відвід готових пористих гранул з нього, який відрізняється тим, що попередньо перед обробкою гранул у робочому об'ємі пристрою додатково здійснюють їх зволоження рідким матеріалом. 2. Спосіб за п. 1, який відрізняється тим, що як носій рідкого матеріалу використовують зволожене повітря. C2 2 90798 1 3 цес пороутворення проходять неодночасно, що перешкоджає створенню міцного поверхневого шару з розвинутою пористою структурою. Зміна форми краплі розплаву зі сферичної на дископодібну внаслідок впливу вихрового потоку теплоносія над розпилювачем сприяє також інкрустації внутрішньої поверхні корпусу пристрою. Відомий пристрій для здійснення способу, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрувач потоку теплоносія [авт. св. СССР №1554958, МПК В01J2/16, 1990]. Недоліками цього пристрою є неможливість створення розпилювачем рідкого матеріалу умов повного контакту з гранулами, що складають дзеркало псевдозрідженого шару, внаслідок чого можливі випадки надходження на поверхню гранули недостатньої кількості рідкого матеріалу для створення верхнього пористого шару або перебільшення кількості рідкого матеріалу на поверхні гранули, що перешкоджає створенню рівномірної пористої плівки на гранулі, яка знаходиться у дзеркалі псевдозрідженого шару. При цьому новостворені гранули пористої структури не відповідають вимогам монодисперсності та показникам міцності внаслідок нерівномірного за часом контакту з вихровим потоком високотемпературного теплоносія та деформації наслідок дії зустрічного потоку високотемпературного теплоносія. Найбільш близьким до розробленого способу є спосіб гранулювання рідкого матеріалу, що включає розпилення рідкого матеріалу у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу, класифікацію гранул на крупну і дрібну фракції та відвід дрібної фракції з нього, наступне її повернення у сповзаючому периферійному кільцевому шарі в ізольованому потоці, який спрямовують у ядро фонтануючого шару матеріалу в робочому об'ємі ежектуючим газовим потоком, назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою [див. патент України №69624, МПК В01J2/16, 2004]. Недоліком способу є те, що гранули ежектуючим газовим потоком повертаються до ядра псевдозрідженого шару без подальшої можливості одночасного сушіння і пороутворення внаслідок відсутності на поверхні гранули рідкого матеріалу, який з'являється лише у момент виходу гранули у дзеркало псевдозрідженого шару. Внаслідок цього від моменту попадання у псевдозріджений шар і до часу контакту з рідким матеріалом в межах дзеркала псевдозрідженого шару гранула перебуває у потоці високотемпературного теплоносія більше необхідного для сушіння часу, що погіршує її якісні показники та унеможливлює створення гранули пористої структури з достатньою міцністю. Найбільш близьким до розробленого пристрою для гранулювання рідкого матеріалу по конструкції та досягнутому результату є пристрій, що містить вертикальний конічний корпус, укомп 90798 4 лектований вертикальним патрубком, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпуса, в якому розташований патрубок для подачі газового потоку співвісно вертикальному патрубку, з кришкою і днищем з розвантажувальною тічкою. Всередині вертикального конічного корпусу пристрою концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору. При цьому пристрій містить патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з розпилювачем, який розташований на одній осі з додатковим конусом, кільцевий уловлювач гранул з нахильним днищем, розміщений у нижній частині додаткового конуса співвісно з ним і з'єднаний з патрубком для подачі теплоносія, та осьовий завихрювач [див. патент України №69624, МПК В01J2/16, 2004]. Недоліками цього пристрою є те, що вертикальний патрубок постачає до робочого об'єму пристрою гранули, які не зовсім готові до повноцінного сушіння та пороутворення внаслідок відсутності напилення рідкого матеріалу на поверхні на момент сушіння у вихровому високотемпературному потоці теплоносія. Розпилювач не забезпечує в повній мірі зволоження кожної гранули рідким матеріалом в момент попадання в псевдозріджений шар, внаслідок цього гранула затримується для сушіння і пороутворення на час, більший за необхідний, що впливає на зміну структури гранули (поява внутрішніх дефектів), зменшується її міцність. В основу винаходу поставлене завдання удосконалення способу отримання гранул пористої структури шляхом зволоження гранули заданою кількістю вологи перед надходженням до робочого об'єму у псевдозріджений шар та початком контакту з вихровим високотемпературним потоком теплоносія, що забезпечує одночасність протікання процесу сушіння і пороутворення, сприяє зменшенню часу перебування гранули у псевдозрідженому шарі до мінімально необхідного і, як наслідок, підвищенню міцності гранул без руйнування внутрішньої кристалічної структури. В основу винаходу поставлене завдання удосконалення пристрою для отримання гранул пористої структури шляхом зміни конструктивних елементів пристрою, що забезпечить покращення ефективності протікання процесу створення гранули пористої структури, зменшить вплив вихрового потоку теплоносія на зміну форми гранули, інтенсифікує процес гранулоутворення, підвищуючи швидкість росту гранул, отримуючи таким чином більш високий відсоток отримання гранул пористої структури заданого розміру та маси та збільшення ступеню монодисперсності гранулометричного складу матеріалу в заданому діапазоні. Поставлене завдання досягається тим, що у способі отримання гранул пористої структури, що включає їх обробку у робочому об'ємі пристрою вихровим вісесиметричним потоком теплоносія, сушіння і пороутворення у вихровому потоці зі змінним по висоті значенням вісьової складової повної швидкості газового потоку, класифікацію 5 гранул за масою та відвід готових пористих гранул з нього, згідно винаходу, гранули перед обробкою у робочому об'ємі вихровим потоком зволожують рідким матеріалом, носієм якого є зволожене повітря. Поставлене завдання вирішується також тим, що у відомому пристрої для створення гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпуса, кільцевий уловлювач гранул з днищем, розташований на одній осі з робочим об'ємом, та вихровий газорозподільний вузол, згідно винаходу, пристрій додатково оснащений системою для зволоження гранул, яка складається з складається з вузла пневмотранспорту зволожених гранул до робочого об'єму додаткового відкритого конусу та бункером зволоження гранул, причому вузол пневмотранспорту зволожених гранул розташований співвісно вертикальному патрубку і з'єднаний з його нижнім кінцем, а бункер зволоження гранул обладнаний патрубками для вводу сухих гранул та зволоженого повітря відповідно, окрім цього верхній кінець вертикального патрубку з'єднаний з вузлом для розподілу зволожених гранул у робочому об'ємі додаткового відкритого конусу і у днищі корпусу розташований патрубок для відводу гранул. Зволоження гранули рідким матеріалом зазначеним способом дозволяє створити розвинену пористу структуру на її поверхні вже в межах ядра псевдо-зрідженого шару на початковому етапі контакту з вихровим потоком високотемпературного теплоносія до виходу гранули на дзеркало псевдозрідженого шару, дозволяє запобігти утворенню гранул з формою, відмінною від сферичної, повністю виключає фактор впливу на розпил нерівномірність надходження до розпилювача рідкого матеріалу. Крім того, знижується вірогідність забруднення стінок внутрішнього конуса, повністю виключається можливість зіткнення окремих крапель рідкого матеріалу внаслідок відсутності процесу розпилення в об'ємі робочого простору, що забезпечує збільшення ступеня монодисперсності отриманого гранулометричного складу готового продукту, однорідність за масою та показниками міцності та розвинену пористу плівку на поверхні гранули. Рівномірність висушування рідкого матеріалу на поверхні гранули та однорідність поверхневої пористої структури, що формується в процесі сушіння у високотемпературному вихровому потоці теплоносія, досягається також за рахунок зменшення впливу зустрічного вихрового вісесиметричного потоку теплоносія та рівномірності розподілу зволожених гранул у псевдозрідженому шарі. Отримання рівномірного шару рідкого матеріалу на поверхні гранули при її попередньому зволоженні дозволяє здійснити принцип рівномірності, сутність якого полягає втому, що при здійсненні процесу пороутворення необхідно досягти однако 90798 6 вої дії сил, які виникають при взаємодії зволоженої гранули та вихрового вісесиметричного потоку теплоносія, на кожну з гранул. При встановленні в межах пристрою елементу для зволоження гранул перед їх надходженням до робочого простору за допомогою останнього створюються умови для рівномірного нанесення рідкого матеріалу на поверхню гранул без впливу дестабілізуючих факторів: дія на гранулу та плівку рідкого матеріалу зустрічного вихрового потоку теплоносія, можливість зіткнення та агломерації окремих крапель, нерівномірність часу контакту зволоженого матеріалу з високотемпературним теплоносієм, попадання гранули в зону псевдозрідженого шару, де відсутня можливість зволоження рідким матеріалом. Крім того, для всіх зволожених гранул вирівнюється та мінімізується проміжок часу контакту з потоком високотемпературного теплоносія. Використання запропонованого способу отримання гранул пористої структури та пристрою для його здійснення дозволить підвищити ефективність тепломасообмінних процесів та пороутворення на поверхні гранул, рівномірність їх росту, а також збільшити відсоток утворення гранул з рівномірним пористим шаром висушеного рідкого матеріалу у заданому діапазоні розмірів та мас, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу та покращить якість кінцевого продукту. Спосіб здійснюють наступним чином. Приклад. Вихровий псевдозріджений шар гранул створюють у додатковому корпусі гранулятора. До гранулятора, під завихрювач, підводять потік теплоносія з робочою температурою робочою температурою 70-80°С та витратою 15000м3/год., або 4м/с на вільну площину меншого перерізу додаткового відкритого конусу пристрою. До робочого простору вихрового гранулятора, у внутрішній конус, пневматичним шляхом, під дією пневмоносія, в якості якого використовують повітря з вологістю 100%, вводяться зволожені гранули з витратою 1500кг/год. Зволоження гранули відбувається в елементі для зволоження до вологості 0,15-0,2%. За рахунок попереднього зволоження гранули збільшується рівномірність пористого шару на поверхні гранули та ступінь монодисперсності. За рахунок зменшення часу контакту з високотемпературним потоком теплоносія зберігається міцність гранули у заданому діапазоні. Гранули товарної фракції переважно мають розмір 3±0,3мм, що складає 90% їх вмісту в готовому продукті. Міцність готового продукту складає 400450гр/гранулу, утримуюча здатність гранули складає 9-9,5%, розсипчастість гранул 100%. На кресленні наведена схема пристрою для отримання гранул пористої структури. Пристрій містить вертикальний конічний корпус 1 з кришкою 2 та розташований в середині вертикального конічного корпусу 1 концентрично йому і жорстко до нього закріплений додатковий відкритий конус 3, останній утворює з вертикальним конічним корпусом 1 кільцевий простір 4, який обмежується меншими основами додаткового від 7 критого конуса 3 і вертикального конічного корпуса 1. Теплоносій подають в пристрій через патрубок 5, тангенційно розташований відносно вісі пристрою. Пристрій також містить патрубок 6 для відведення відпрацьованого теплоносія, виконаний у кришці 2 вертикального конічного корпусу 1. Пристрій має вихровий газорозподільний вузол 7, розташований на одній осі з додатковим відкритим конусом 3, а також вертикальний направляючий патрубок 8, розташований на одній осі з додатковим відкритим конусом 3. Верхній кінець 9 патрубка 8 розміщений у робочому об'ємі додаткового відкритого конуса 3, а нижній кінець 10 у днищі вертикального конічного корпуса 1. Патрубок 8 призначений для подачі зволожених гранул за допомогою вузла пневмотранспорту зволожених гранул 11 з бункеру зволоження 12, який обладнано патрубками 13 для вводу сухих гранул та патрубком 14 для вводу зволоженого повітря. Пристрій також обладнано патрубком 15 для відводу готових гранул пористої структури який розташовано в днищі 16 вертикального конічного корпуса 1. Пристрій працює таким чином. У пристрій через патрубок 5, тангенційно подається теплоносій і надходить до вихрового газорозподільного вузла 7. При його проходженні теп 90798 8 лоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. Вихровий осесиметричний потік теплоносія переміщується вверх по простору додаткового конуса 3 на зустріч матеріалу. Одночасно з цим до утвореного спіралеподібного потоку теплоносія через патрубок 8 до додаткового відкритого конусу 3 за допомогою вузла пневмотранспорту зволожених гранул 11 з бункеру зволоження 12 надходять зволожені гранули. В процесі контакту з вісесиметричним вихровим потоком теплоносія зволожені гранули висушуються та їх маса поступово зменшується. В залежності від маси, гранули класифікуються на легку та важку фракції за рахунок зміни окружної й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті додаткового відкритого конусу 3 пристрою. Утворені гранули пористої структури відводяться з верхнього перетину додаткового відкритого конуса 3 до кільцевого простору 4 і далі до патрубку 15 відводу готових гранул пористої структури. Важка фракція не залишає робочий об'єм пристрою і по мірі зменшення маси, циркулюючи об'ємом додаткового відкритого конуса 3, переміщуються по його верхнього перетину. Відпрацьований теплоносій виводиться з вертикального конічного корпусу 1 через патрубок 6, розташований у кришці 2. 9 Комп’ютерна верстка В. Мацело 90798 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing granules of porous structure

Автори англійськоюArtiukhov Artem Yevhenovych, Sklabinskyi Vsevolod Ivanovych, Zheba Kostiantyn Valeriiovych

Назва патенту російськоюСпособ получения гранул пористой структуры и устройство для его осуществления

Автори російськоюАртюхов Артем Евгеньевич, Склабинский Всеволод Иванович, Жеба Константин Валерьевич

МПК / Мітки

МПК: B01J 8/08, B01J 8/18, B01J 2/16

Мітки: одержання, гранул, пристрій, спосіб, структури, здійснення, пористої

Код посилання

<a href="https://ua.patents.su/5-90798-sposib-oderzhannya-granul-poristo-strukturi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранул пористої структури та пристрій для його здійснення</a>

Попередній патент: Гідромеханічний затискний патрон

Наступний патент: Спосіб струминного травлення внутрішньої поверхні труб і пристрій для його здійснення

Випадковий патент: Спосіб виготовлення лопаток з жароміцних сплавів