Технологічний інструмент прошивного преса

Номер патенту: 99263

Опубліковано: 25.05.2015

Автори: Угрюмов Юрій Дмитрович, Степаненко Олександр Миколайович

Формула / Реферат

1. Технологічний інструмент прошивного преса, що містить прошивний пуансон з головкою, опорний пуансон з головкою і матрицю з конічною зовнішньою поверхнею, що має на внутрішній поверхні основну робочу конічну ділянку і додаткові циліндрову і конічну ділянки, розташовані відповідно біля основи матриці з боку опорного і прошивного пуансонів, який відрізняється тим, що матриця по висоті виконана складеною з окремих кілець з висотою кожного кільця 0,08-0,25 висоти матриці, зістикованих між собою зварюванням відповідних кільцевих виступів і западин на торцях суміжних кілець, а на внутрішній поверхні матриці на стиках кілець у напрямі прошивки розташовані попарно циліндрові і конічні ділянки, що утворюють кільцеві виїмки.

2. Технологічний інструмент за п. 1, який відрізняється тим, що додаткова циліндрова ділянка у основи матриці з боку опорного пуансона виконана діаметром 1,01-1,02 і завдовжки 0,5-0,8 діаметра головки опорного пуансона відповідно, а додаткова конічна ділянка біля основи матриці, з боку прошивного пуансона, виконана завдовжки 0,025-0,035 висоти матриці з конусністю 40-60 %, з діаметром і основою, що збільшуються.

3. Технологічний інструмент за п. 1 або п. 2, який відрізняється тим, що циліндрові і конічні ділянки на стиках кілець виконані кожна завдовжки 0,05-0,1 висоти кільця, з конусністю 2-3 %.

Текст

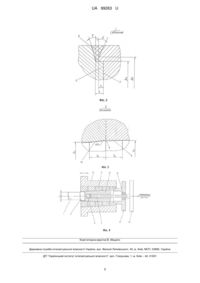

Реферат: Технологічний інструмент прошивного преса містить прошивний пуансон з головкою, опорний пуансон з головкою і матрицю з конічною зовнішньою поверхнею, що має на внутрішній поверхні основну робочу конічну ділянку і додаткові циліндрову і конічну ділянки, розташовані відповідно біля основи матриці з боку опорного і прошивного пуансонів. Матриця по висоті виконана складеною з окремих кілець з висотою кожного кільця 0,08-0,25 висоти матриці, зістикованих між собою зварюванням відповідних кільцевих виступів і западин на торцях суміжних кілець, а на внутрішній поверхні матриці на стиках кілець у напрямі прошивки розташовані попарно циліндрові і конічні ділянки, що утворюють кільцеві виїмки. UA 99263 U (54) ТЕХНОЛОГІЧНИЙ ІНСТРУМЕНТ ПРОШИВНОГО ПРЕСА UA 99263 U UA 99263 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії, зокрема отримання порожнистих заготовок з дном при прошивці злитків в стакани на горизонтальних або вертикальних прошивних гідравлічних пресах. Надалі порожнисті заготовки з дном (стакани) використовують на пілігримових трубопрокатних і інших установках для отримання гільз з подальшим їх розкочуванням в труби. Відомий технологічний інструмент прошивного преса, що містить прошивний пуансон зі сферичною головкою, опорний пуансон і матрицю, яка має на внутрішній поверхні конічну і циліндрову ділянки, причому на внутрішній поверхні матриці виконана сферична ділянка, розташована між циліндровою і конічною ділянкам, що описана радіусом з центру сферичної головки прошивного пуансона при його контакті з опорним пуасоном (А.С. СРСР № 1428523, МПК B21J5/10 "Технологічний інструмент прошивного преса", Бюл. №37, 1988, стор.62). Відомий інструмент забезпечує поліпшення якості виробів шляхом підвищення їх геометричної точності. Недоліком відомого технічного рішення є низька стійкість матриць, обумовлена дією термомеханічної напруги, що впливає на них при прошивці злитків в стакани на прошивному пресі. Найбільш близьким по технічній суті та результату, що досягається, є технологічний інструмент прошивного преса, що містить прошивний пуансон з головкою, опорний пуансон з головкою і матрицю. Матриця має зовнішню конічну поверхню і внутрішню конічну поверхню з додатковими циліндровими і конічним ділянками, розташованими відповідно у основ матриць з боку опорного і прошивного пуансонів (див. "Виробництво гарячекатаних труб на сучасних пілігримових установках" Пляцковський О.А., Осипенко П.Е., Ткаченко В.А. і ін. Ростовське кн. видавництво, 1971,. (с. 72-75). Суттєвими ознаками корисної моделі, що заявляється, і технічного рішення по найближчому аналогу є: прошивний пуансон з головкою, опорний пуансон з головкою і матриця з конічною зовнішньою поверхнею, що має на внутрішній поверхні основну робочу конічну ділянку і додаткові циліндрову і конічну ділянки, розташовані відповідно біля основи матриці з боку опорного і прошивного пуансонів. Недоліком найближчого аналога є недостатня стійкість матриць унаслідок дії значної термомеханічної напруги, що приводить до передчасного виходу матриць з ладу унаслідок утворення тріщин на їх внутрішній поверхні, які проникають на всю товщину стінки і можуть призвести до аварійного/ руйнування матриці. Внаслідок цього матриці відбраковують по тріщинах: на їх внутрішній поверхні або за наявності дрібних тріщин переточують матрицю, якщо це представляється можливим. Стійкість матриць залишається низькою також унаслідок порушень технологічного процесу прошивки із-за збоїв в роботі системи охолоджування матриць, порушень в роботі установки гідрозбивання окалини із злитків, умов нагріву злитків в печі, низького нагріву металу, з якого виготовлені матриці, дія залишкової напруги в матриці після їх термообробки і ін. У основу корисної моделі поставлено задачу удосконалити технологічний інструмент шляхом удосконалення конструкції матриці, за рахунок її виконання складеною замість цілісної, що забезпечує підвищення її стійкості до дії термомеханічної напруги і зниження трудомісткості калібрування внутрішньої поверхні матриці. Поставлена задача вирішується тим, що в технологічному інструменті прошивного преса, що містить прошивний пуансон з головкою, опорний пуансон з головкою і матрицю з конічною зовнішньою поверхнею, що має на внутрішній поверхні основну робочу конічну ділянку і додаткові циліндрову і конічну ділянки, розташовані відповідно біля основи матриці з боку опорного і прошивного пуансонів, відповідно до корисної моделі, матрицяпо висоті виконана складеною з окремих кілець з висотою кожного кільця 0,08-0,25 висоти матриці, зістикованих між собою зварюванням відповідних кільцевих виступів і западин на торцях суміжних кілець, а на внутрішній поверхні матриці на стиках кілець у напрямі прошивки розташовані попарно циліндрові і конічні ділянки, утворюючі кільцеві виїмки. При цьому додаткова циліндрова ділянка технологічного інструмента біля основи матриці, з боку опорного пуансона, виконана діаметром 1,01-1,02 і завдовжки 0,5-0,8 діаметра головки опорного пуансона відповідно, а додаткова конічна ділянка у основи матриці з боку прошивного пуансона; виконана завдовжки 0,025-0,035 висоти матриці з конусністю 40-60 %, з діаметром і основою, що збільшуються. Крім того, циліндрові і конічні ділянки технологічного інструмента на стиках кілець виконані, кожна, завдовжки 0,05-0,1 висоти кільця, з конусністю 2-3 %. | Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі і технічним результатом, що досягається, полягає у наступному. 1 UA 99263 U 5 10 15 20 25 30 35 40 45 50 55 60 Виконання матриці складеною по висоті з окремих кілець забезпечує зниження рівня термомеханічної напруги і відповідно деформацій в тілі матриці за рахунок їх розповсюдження в значно менших об'ємах кілець. При цьому стики кілець є, в певному значенні, перешкодою для розповсюдження термічної напруги і відповідних ним деформацій розтягування, що знижує їх рівень на внутрішній поверхні матриці в осьовому напрямі. Це у свою чергу підвищує стійкість матриць із-за меншої вірогідності виникнення тріщин на її внутрішній поверхні. Крім того, кільцеві виїмки на внутрішній поверхні матриці є компенсаторами напруги, знижуючи їх рівень. Виконання матриці по висоті окремих кілець дозволяє на кожному кільці виконати калібрування робочої поверхні до їх стиковки, що знижує трудомісткість виготовлення матриць, оскільки при цьому профілізація кілець ведеться на карусельному верстаті, а не на спеціалізованому верстаті глибокого розточування. Запропоноване рішення дозволяє легко отримати необхідне калібрування робочої поверхні кожного кільця, а після стиковки за допомогою зварки і повністю готове калібрування матриці. При цьому наявність кільцевих виїмок на внутрішній поверхні матриці забезпечує отримання працездатного калібрування навіть при наявних неточностях у виготовленні змінних кілець, зв'язаних, зокрема, і з допусками на обробку. Виконання додаткових циліндрової і конічної ділянок на внутрішній поверхні матриці обумовлене, з одного боку, розмірами головки опорного пуансона, розташованого в матриці при здійсненні прошивки злитка в стакан, а, з іншого боку, особливостями конструкції прошивного преса, в якому для центрування прошивного пуансона щодо осі матриці використовують центруючу перевірку з конічним стикувальним вузлом. Вибір висоти кілець в межах 0,08-0,25 висоти матриці, обумовлений наступними причинами: з одного боку кількість кілець має бути мінімальною для зниження трудомісткості виготовлення складеної матриці, а з іншої - можливостями прокатки кілець необхідних геометричних розмірів на кільцебандажній лінії. Кількість кілець для складеної матриці висотою Н визначається зі виразу і n=H/h, (1) де h - висота кільця. Можуть бути випадки, коли кільця по висоті не будуть однаковими, коли кількість кілець при: h1h n=(H-h1)/h+1 (2) і, аналогічно, при h1h2h n=(H-h1-h2)/h+2 (3). Довжина циліндрових і конічних ділянок на стику кілець, а також їх конусність 2-3 %, вибирається в межах 0,05-0,1 висоти кільця (або середньої висоти кілець в матриці), що обумовлене, з одного боку, прагненням мінімізувати цю величину, а з іншого, забезпечити плавну побудову калібрування (у ідеальному випадку за відсутності похибок виготовлення кілець). Розміри додаткової циліндрової ділянки пов'язані з розмірами головки опорного пуансона і при забезпеченні мінімальних зазорів (3-5 мм) складають: діаметр циліндрової ділянки дорівнює 1,01-1,02 діаметру головки, а довжина 0,5-0,8 діаметру головки. Із збільшенням діаметра головки опорного пуансона необхідно вибирати довжину додаткової циліндрової ділянки і більший діаметр. Корисна модель пояснюється кресленнями, де на фіг. 1 наведений технологічний інструмент прошивного преса, переріз; на фіг. 2 - з'єднання двох змінних кілець (місце І), на фіг. 3 - кільцева виїмка на стику кілець (місце II); на фіг. 4 - схема прошивки злитка в стакан на горизонтальному пресі. Технологічний інструмент прошивного преса містить: прошивний пуансон 1 з головкою 2, опорний пуансон 3 з головкою 4 і матрицю висотою Н, що складається з кілець 5 висотою h (фіг. 1), з виконаними на їх торцях кільцевими виступами 6, впадинами 7 для їх з'єднання (фіг. 2). Жорстке кріплення суміжних кілець між собою здійснюється за допомогою зварювання, при цьому заповнюється металом електрода кільцевий зазор 8 між зістикованими кільцями. На внутрішній поверхні матриці на стиках кілець 5 розташовані у напрямі прошивки попарно циліндрові 9 і конічні 10 ділянки, що утворюють кільцеві виїмки 11 (фіг. 3). Також технологічний інструмент містить контейнер 12, рухому траверсу 13, на якій встановлений пуансон 1, що прошиває злиток в стакан 14, рухому траверсу 15 з втулкою 16 (фіг. 4). Кількість кілець 5 матриці визначається з виразу: n = Н/h, Зовнішня поверхня матриці виконана конічною з конусністю К1=1 %. Внутрішня поверхня матриці містить основну робочу конічну ділянку з конусністю К2=1 % та дві додаткові ділянки: циліндрову з боку опорного пуансона з діаметром d і довжиною l1 і конічну з боку прошивного пуансона завдовжки l1 і з конусністю К3=40-60 %. 2 UA 99263 U 5 10 15 20 25 30 35 40 45 50 55 Висота кожного кільця складає 0,08-0,25 висот матриці. На внутрішній поверхні матриці на стиках суміжних кілець розташовані попарно у напрямі прошивки циліндрові 9 і конічні 10 ділянки, що утворюють кільцеві виїмки 11 (фіг. 3). Матриця має наступні геометричні розміри: Висота матриці Н вибирається з умови Н=НС+300мм, де НС - максимальна висота слитка. Довжина циліндрової ділянки l1=(0,5-0,8)d0, а його діаметр d=(1,1-1,2)d0, де d0 - діаметр головки опорного пуансона. Довжина ℓ0 головки опорного пуансона рівна або декілька менше за ℓ1. Довжина конічної ділянки ℓ2=(0,025-0,035)Н, а його конусність К3=40-60 %. Внутрішня поверхня матриці з боку опорного пуансона має діаметр d=(1,1-1,2)d0, а з боку прошивного пуансона - d1. Діаметри d і d1 визначається діаметром прошивного стану і конусністю робочої ділянки К2=1 %. Зовнішні діаметри матриці у основ з боку опорного і прошивного пуансонів визначаються з урахуванням товщини стінки S1 і S2: D1=d+2S1; D2=d1+2S2. Товщина стінок матриць у обох основ визначається з досвіду експлуатації і складає: S1=170-200 мм; S2=100-300 мм. Внутрішню поверхню матриці можна також характеризувати середнім діаметром Dcp=dcл. ср + (20-25)мм, де dcл. cp - середній діаметр злитка. Тоді з урахуванням конусності основної конічної ділянки діаметри внутрішньої поверхні d і d1 можна визначити з виразу: d=dcp-(0,003-0,005) Н; d1=dcp+(0,003-0,005) Н. Параметри кільцевого виступу на торці кільця D3 і β, відповідно. Параметри кільцевої западини: D4,D3, а і α. При цьому, D3=(0,88-0,90) D, де D - зовнішній (середній) діаметр кільця. D4=D3+(10-15)мм. α=25-30°, β=12-20°. Параметри кільцевої виїмки наступні: l1=l4=(0,05-0,1)h. K d3 d2 4 l4. 100 . Конусність - К4=2-3 % В умовах прошивки злитків в стакани на горизонтальному гідравлічному пресі запропонований технологічний інструмент застосовується наступним чином. Відповідно до таблиці прокатки труб розміром 273×8 мм на ТПА 5-12" з пілігримовими станами, як початкова заготівка використовується злиток стаціонарного розливання масою 2217 кг, заввишки 1900 мм і зовнішнім діаметром: усадкового конуса - 433 мм, донного конуса - 450 мм. Для прошивки злитка в стакан розмірами: зовнішній діаметр - 455 мм, внутрішній діаметр 220 мм, довжина - 2195 мм, товщина денця - 130 мм на горизонтальному гідравлічному пресі застосовується технологічний інструмент з наступними параметрами. Матриця виконана складеною з 10 кілець з висотою кожного кільця 276 мм, загальна висота H7 матриці - 2760 мм. Розміри кільцевих виступів і западин на торцях кілець: D3=750 f 7 , D4=760мм, а=6мм, b=12мм, α=25°, β=15°. Зовнішня поверхня матриці виконана конічною з конусністю К1=1 %. Середній зовнішній діаметр матриці складає - 694 мм, діаметри основ матриці: D1=708мм, D2=680мм при S1=180 мм и S2=110мм. Розміри циліндрової ділянки на внутрішній поверхні матриці: d=436 мм, l1=340мм. Діаметр головки опорного пуансона d0=430 мм, довжина l0=345 мм. Основна робоча конічна ділянка на внутрішній поверхні матриці виконана з конусністю К2=1 %. Конічна ділянка у основи: K3=50 %, l2=80 мм. Циліндрові і конічні ділянки на внутрішній поверхні матриці на стику кілець виконані наступних розмірів: l3=l4=15 мм, конусність К2=1 %. Діаметри виїмки і визначається з креслення матриці графічно. Матеріал кілець матриць - сталь 5ХНМ по ГОСТ 5950. Твердість кілець після гарту з відпусткою - HRC 30-35. Головка прошивного пуансона - сталь 25×2М1Ф по ГОСТ 20072; Нв=300. 3 UA 99263 U 5 10 15 20 Головка опорного пуансона - сталь 45 по ГОСТ 1050. Нагріті до температури ~1280 °C злитки після нагріву і гідрозбивання окалини подаються на прошивний прес. Черговий злиток за допомогою механізму завантаження встановлюється на приймальний стіл преса. Далі контейнер 12 наїжджаєна злиток, який розміщується усередині матриці, що складається з кілець 5, і що запресована в контейнері 12. При цьому головка 4 опорного пуансона 3 розміщується в циліндровій ділянці внутрішньої поверхні матриці у основі. Рухома траверса 13 з прошивним пуансоном 1, переміщаючись справа-наліво (у напрямі прошивки), прошиває злиток в стакан 14 за допомогою головки 2 прошивного пуансона 1. При цьому центрування головки 2 прошивного пуансона 1 по осі прошивки здійснюється за рахунок взаємодії рухомої траверси 15 з конічною ділянкою на внутрішній поверхні матриці і направляючою втулкою 16. Товщина донних стінок визначається відстанню між головками опорного і прошивного пуансонів в крайньому передньому положенні. Після прошивки відбувається витягання прошивного пуансона 1 з головкою 2 за рахунок переміщення траверси 13 зліва направо, а потім контейнер (шабот) 12 відсовується в початкове положення, і стакан 14 звільняється з матриці і вивантажувальним важелем подається на шлеперний стелаж. При ході контейнера і прошивного пуансона вперед (до злитка) на внутрішню поверхню матриці і головку прошивного пуансона подається розпорошене мастило, що складається з суміші графіту і машинного масла, а при зворотному ході (від стакана) - вода для охолоджування. Зовнішня поверхня матриці охолоджується безперервно за рахунок гвинтової канавки на внутрішній поверхні контейнера, по якій подається вода. Запропонований технологічний інструмент дозволяє підвищити ефективність виробництва труб на ТПА з пілігримовими станами за рахунок підвищення стійкості матриць прошивного преса, а також зниження трудомісткості калібрування її внутрішньої робочої поверхні. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Технологічний інструмент прошивного преса, що містить прошивний пуансон з головкою, опорний пуансон з головкою і матрицю з конічною зовнішньою поверхнею, що має на внутрішній поверхні основну робочу конічну ділянку і додаткові циліндрову і конічну ділянки, розташовані відповідно біля основи матриці з боку опорного і прошивного пуансонів, який відрізняється тим, що матриця по висоті виконана складеною з окремих кілець з висотою кожного кільця 0,080,25 висоти матриці, зістикованих між собою зварюванням відповідних кільцевих виступів і западин на торцях суміжних кілець, а на внутрішній поверхні матриці на стиках кілець у напрямі прошивки розташовані попарно циліндрові і конічні ділянки, що утворюють кільцеві виїмки. 2. Технологічний інструмент за п. 1, який відрізняється тим, що додаткова циліндрова ділянка у основи матриці з боку опорного пуансона виконана діаметром 1,01-1,02 і завдовжки 0,5-0,8 діаметра головки опорного пуансона відповідно, а додаткова конічна ділянка біля основи матриці, з боку прошивного пуансона, виконана завдовжки 0,025-0,035 висоти матриці з конусністю 40-60 %, з діаметром і основою, що збільшуються. 3. Технологічний інструмент за п. 1 або п. 2, який відрізняється тим, що циліндрові і конічні ділянки на стиках кілець виконані кожна завдовжки 0,05-0,1 висоти кільця, з конусністю 2-3 %. 4 UA 99263 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтепаненко Александр Николаевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21J 5/10

Мітки: інструмент, технологічний, преса, прошивного

Код посилання

<a href="https://ua.patents.su/7-99263-tekhnologichnijj-instrument-proshivnogo-presa.html" target="_blank" rel="follow" title="База патентів України">Технологічний інструмент прошивного преса</a>

Попередній патент: Спосіб отримання фази in2ses4

Наступний патент: Змішувач сипких матеріалів

Випадковий патент: Пристрій для фізіотерапевтичного лікування очей