Спосіб автоматичного зварювання стиків труб

Номер патенту: 101902

Опубліковано: 13.05.2013

Автори: Лерман Михайло Гершович, Гольденберг Анатолій Менделевич, Авраменко Віталій Антонович, Зукін Олександр Мусійович, Гоцюк Віктор Андрійович, Іткін Олександр Феліксович, Лук'яненко Василь Петрович, Дьомін Юрій Миколайович

Формула / Реферат

1. Спосіб автоматичного зварювання стиків труб, при якому стик, що зварюється, утворюють за рахунок примусового формування металу розплавленим дротом між зовнішньою та внутрішньою формуючими пластинами, який відрізняється тим, що щонайменше одна формуюча пластина має виступ, який направлено у зону зварювання, при цьому формуючі поверхні пластин розташовують одна від одної на відстані більше діаметра зварювального дроту, а лінійну швидкість зварювання визначають за формулою:

Vзв.≤(d/L)2∙Vдр., де:

Vзв. - лінійна швидкість зварювання;

d - діаметр зварювального дроту;

L - відстань між формуючими пластинами;

Vдр. - швидкість подачі зварювального дроту.

2. Спосіб за п. 1, який відрізняється тим, що відстань між формуючими пластинами більша товщини металу, що зварюється.

3. Спосіб за п. 1 або 2, який відрізняється тим, що при поворотному або неповоротному зварюванні у стельовому положенні у секторі ±45° від найнижчої точки стику, внутрішня формуюча пластина не застосовується, а відстань між формуючими пластинами L при розрахунках приймається рівною або меншою за товщину металу, що зварюється.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що при поворотному зварюванні формування зварювального шва проводять в зоні ±45° від найнижчої точки стику з виконанням внутрішньої формуючої пластини у вигляді зварювального флюсу.

Текст

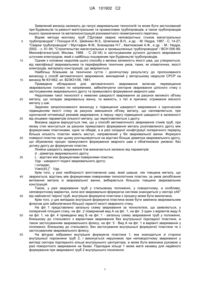

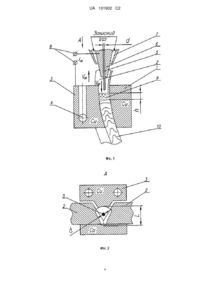

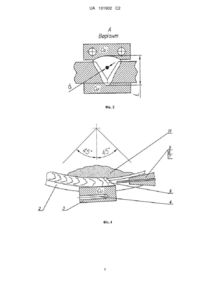

Реферат: Заявлений винахід належить до галузі зварювальних технологій та може бути застосований при будівництві та ремонті магістральних та промислових трубопроводів, а також трубопроводів іншого призначення та металоконструкцій різноманітного геометричного перетину. У способі автоматичного зварювання стиків труб, при якому стик монтується за рахунок примусового формування металу розплавленого дроту між формуючими пластинами, одна, а в разі складної конфігурації поперечного перерізу, більша кількість пластин можуть мати виступ, направлений у бік зварювальної ванни. Формуючі пластини, при цьому розташовуються на відстані більше діаметра зварювального дроту, що обумовлює процес примусового формування зварного шва з обов′язковою умовою: без дотику дроту до формуючих пластин. Крім того, у разі необхідності виготовлення шва, який ширше, ніж товщина металу, що зварюється, відстань між формуючими пластинами, за умов запобігання витіканню металу із зварювальної ванни, вибирається більшою товщини зварювальних конструкцій. Також, у разі зварювання труб у стельовому положенні у поворотному, а особливо неповоротному варіантах, коли вся зварювальноформуюча система знаходиться у секторі ±45° від найнижчої твірної труб, внутрішня формуюча пластина з процесу може бути замінена зварювальним флюсом для забезпечення більшої гарантії якості звареного стику. Досягається підвищення швидкості зварювання з одночасним підвищенням якості стику за рахунок зменшення об'єму металу, що наплавляється, при одночасній оптимізації режимів зварювання, в першу чергу підвищення швидкості в залежності від кінцевих параметрів кількості металу, що переплавляється з дроту. UA 101902 C2 (12) UA 101902 C2 UA 101902 C2 5 10 15 20 25 30 35 40 45 50 55 Заявлений винахід належить до галузі зварювальних технологій та може бути застосований при будівництві та ремонті магістральних та промислових трубопроводів, а також трубопроводів іншого призначення та металоконструкцій різноманітного геометричного перетину. Відомі методи монтажу труб ["Дуговая сварка неповоротных стыков магистральных трубопроводов" / Походня И.К., Шейнкин М.З., Шлепаков В.Н., и др. - М: Недра, 1987.- C. 14-27; "Сварка трубопроводов" / Мустафин Ф.М., Блехерова Н.Г., Квятковский А.Ф., и др. - М.: Недра, 2002. - с. 61-94; "Строительство магистральных и промышленных трубопроводов" / ВСН 006-89, Миннефтегазстрой, Москва, 1989. - C. 22-34) із застосуванням ручного дугового зварювання штучним електродом, який є найбільш поширеним при будівництві трубопроводів. Одним з головних недоліків цього способу є велика залежність якості шва, що утворюється, від кваліфікації зварювальника та периферійних технічних умов, таких, як кліматичних, якості електродів, матеріалу конструкцій, що зварюються. Найбільш близьким за технічною суттю і досягнутому результату до пропонованого винаходу є спосіб автоматичного зварювання, викладений у авторському свідоцтві СРСР на винахід № 831462, кл. В23К31/06, 1981. Приведене обладнання для автоматичного зварювання включає переміщення зварювальних головок по напрямниих, забезпечуючи секторне зварювання цілісного стику з застосуванням зварювального дроту та примусового формування зварного шва. Недоліками такої технології є невеликі швидкості зварювання за рахунок великого об'єму металу, що складає зварювальну ванну, та важкість, з тієї ж причини, отримання якісного металу у шві. Задачею запропонованого винаходу є підвищення швидкості зварювання з одночасним підвищенням якості стику за рахунок зменшення об'єму металу, що наплавляється, при одночасній оптимізації режимів зварювання, в першу чергу підвищення швидкості в залежності від кінцевих параметрів кількості металу, що переплавляється з дроту. Вказана задача вирішується тим, що у способі автоматичного зварювання стиків труб, при якому стик монтується за рахунок примусового формування металу розплавленого дроту між формуючими пластинами, одна чи обидві, а в разі складної конфігурації поперечного перерізу більша кількість пластин мають виступ, направлений у бік зварювальної ванни. Формуючі поверхні пластин при цьому розташовуються на відстані більше діаметра зварювального дроту, що обумовлює процес примусового формування зварного шва з обов'язковою умовою: без дотику дроту до формуючих пластин. Лінійна швидкість зварювання Vзв визначається залежно від параметрів: d - діаметра зварювального дроту; L - відстані між формуючими поверхнями пластин; Vдр - швидкості подачі зварювального дроту; і складає: 2 Vзв≤(d/L) ∙ Vдр. Крім того, у разі необхідності виготовлення шва, який ширше, ніж товщина металу, що зварюється, відстань між формуючими поверхнями технологічних пластин, за умов запобігання витіканню метала із зварювальної ванни, вибирається більшою товщини зварювальних конструкцій. Також, у разі зварювання труб у стельовому положенні, у поворотному, а особливо, неповоротному варіантах, коли вся зварювально-формуюча система знаходиться у секторі ±45° від найнижчої твірної труб, внутрішня формуюча пластина з процесу може бути виключена. Крім того, у цих випадках внутрішня формуюча пластина може бути замінена зварювальним флюсом для забезпечення більшої гарантії якості звареного cтику. На фіг. 1 представлено загальну схему зварювання за технологією, що заявляється, у поперечній площині стику, на фіг. 2 повернений вид А на фіг. 1, на фіг. 3 один з варіантів виду А на фіг. 1, на фіг. 4 приведено вид Б на фіг. 1 - загальну схему зварювання труб у положенні, близькому до стельового з варіантами зварювання без внутрішньої підкладної пластини, а також застосуванням зварювального флюсу, на фіг. 5 - Вид А на фіг. 1 в варіанті зварювання у положенні, близькому до стельового, без застосування внутрішньої формуючої пластини та з застосуванням зварювального флюсу. На фігурах зображені внутрішня формуюча пластина 1, яка знаходиться зі сторони внутрішньої порожнини труб 2, і виконується нерухомою при неповоротному зварюванні у вигляді сектора підкладного кільця внутрішнього центратора, а може бути виконана рухомою у разі поворотного зварювання на базах. Підкладне кільце 1 може мати канавку для надійного формування при зварюванні труб 2 внутрішнього посилення. 1 UA 101902 C2 5 10 15 20 25 30 35 40 45 50 55 З зовнішнього боку труб 2 знаходиться формуюча пластина 3, яка, швидше за все, виконується рухомою та виконує основну функцію примусового формування зварювального шва зі швидкістю Vзв. Зовнішня формуюча пластина 2, як правило, має назву формуючий повзун 3. Формуючі пластини, для запобігання залипанню та приварюванню до тіла труб 2, при зварюванні виконуються з міді або керамічні, причому формуючий повзун 3 оснащується охолоджуючими каналами, по яким подається хладоагент А, вода або антифриз. Зварювальний дріт 5 може бути використаний суцільний або порошковий і подається через струмопідвідний мундштук 6. Зовнішня формуюча пластина 3 може виконуватися з виступом у зону зварювання, який обумовлює розміри зварювальної ванни при облаштуванні кореневого або заповнюючого шарів, або із западиною, яка обумовлює остаточні розміри облицювального шару. У разі застосування суцільного або порошкового зварювального дроту 5 зону зварювальної ванни ізолюють від дії атмосферних та повітряних факторів за допомогою захисного газу, який подається через сопло 7 зварювального пальника. Електричний струм для забезпечення зварювання прямої або зворотної полярності подається через клеми 8 і забезпечує горіння зварювальної дуги між зварювальним дротом 5 та зварювальною ванною 9. Після охолодження та кристалізації зварювальна ванна перетворюється на зварювальний шов 10, який може бути кореневим, як на фіг. 1 та 2, а в разі виконання зварювання за один прохід - кореневим та облицювальним одночасно (фіг. 3). У разі зварювання у нижньому положенні замість внутрішньої формуючої пластини 1 може застосовуватись стандартизований зварювальний флюс 11. Запропонований метод зварювання знайшов втілення при капітальному ремонті нафтопроводу "Дружба" та ряді магістральних газопроводів України. Спосіб реалізується наступним чином: труби 2, що потребують зварювання, збираються в стик з нульовим або гарантованим зазором за допомогою внутрішнього центратора (на фіг. не відображено) із забезпеченням розміщення фігурної канавки внутрішнього підкладного кільця у зоні cтику труб 2. З зовнішнього боку на стик установлюється формуючий повзун 3, який має виступ у бік зварювальної ванни, подібний до розділки кінців труб 2 під зварювання. При цьому, відстань L між внутрішньою формуючою поверхнею 1 та зовнішнім формуючим повзуном 3 гарантовано перевищує діаметр d зварювального дроту 5. Далі, на початку зварювання за рахунок накладання на клеми 8 зварювального струму Ізв при одночасній подачі зварювального дроту 5 зі швидкістю Vзв підпалюється зварювальна дуга або на технологічній вставці (на фіг. не наведено) або на одній з кромок труб 2. Разом з цим у зону зварювання через сопло пальника 7 подається захисний газ. Ним може бути або аргон, або вуглекислий газ. Далі, при зустрічній подачі дроту 5 зі швидкістю Vзв та переміщення формуючого повзуна 3 зі швидкістю Vзв у зоні, обмеженій поверхнями мідних пластин 1 і 3 та площинами розділки кінців труб 2 утворюється зварювальна ванна 9, яка складається з частин розплаву зварювального дроту 5 за рахунок плями дуги, та частин розплаву матеріалу труб 2, розплавлених стовпом дуги. Далі, безперервним зустрічним подаванням зварювального дроту 5 та формуючого повзуна 3 зварювальна ванна наповнюється та починає кристалізуватись у нижній частині завдяки природному охолодженню, а також охолодженню зовнішнього повзуна 3 холодоагентом 4, що примусово протікає по повзуну 3. При подальшій зустрічній подачі формуючого повзуна 3 та струмопідвідного мундштука 6 з соплом 7, подачі захисного газу з одного боку зі швидкістю Vзв та зварювального дроту 5 з другого боку зі швидкістю Vзв, постійно підтримується фіксована висота h зварювальної ванни, яка при подальшому кристалізуванні утворює зварний шов (на фіг. 1 та фіг. 2 показане зварювання кореневого шва). При цьому для забезпечення стабільності процесу зварювання основні технологічні параметри методу зварювання, що заявляється, співвідносяться між собою у наступній залежності: 2 Vзв≤(d/L) · Vдр: Vзв - швидкість зварювання кореневого, одношарового шва; d - діаметр зварювального дроту 5; L - відстань між формуючими поверхнями внутрішнього підкладного кільця 1 та формуючого повзуна 3; Vдр - швидкість подачі зварювального дроту 5. 2 UA 101902 C2 5 10 15 20 25 Далі, забезпечуючи зустрічне переміщення, згідно з наведеним співвідношенням зварювального дроту 5 та формуючого повзуна 3, струмопідвідного мундштука 6, сопла подачі захисного газу 7, забезпечується повний цикл зварювання труб 2 або інших конструкцій з нижньої точки зварювання до верхньої (з положення надира до зеніту). Таким чином, мінімум дві зварювальні головки, які являють собою сукупність наведених технічних складових, зварюють весь периметр труб 2, що зварюються. У разі застосування більшої кількості зварювальних головок, кожна проходить свій сектор зварювання у напрямі знизу догори. У разі необхідності зварювання однопрохідного шва, що наведений на фіг. 3, вся послідовність операцій залишається незмінною, а зварювальна ванна утворюється канавкою внутрішньої формуючої пластини 1, профільною канавкою формуючого повзуна 3 та площинами розділки кінців труб 2. Всі технологічні залежності параметрів зварювання, при цьому відповідають формулі, наведеній вище. При зварюванні неповоротних, а особливо поворотних стиків труб 2, коли зварювальний дріт 5 подається через мундштук 6 із захисним газом через сопло 7 у стельовому положенні на частині стику, обмеженому сегментами ±45° від вертикалі, внутрішня формуюча пластина 1 може не застосовуватися, а зварювальна ванна 9 утримується на повзуні 3 завдяки силам природної гравітації. Внутрішній валик підсилення зварного шва утворюється завдяки силі поверхового натягу розплавленого металу зварювальної ванни 9. Для підвищення гарантій безпорового зварного шва, та забезпечення гарантованого валика внутрішнього посилення внутрішня формуюча пластина 1 може замінюватися на зварювальний флюс 11, який подається у зону зварювання будь-яким з відомих способів, наприклад, з механізованого флюсоподавача, а збирається флюсовим вакуумним відсмоктувачем (на фіг. не представлені). ФОРМУЛА ВИНАХОДУ 30 35 40 45 1. Спосіб автоматичного зварювання стиків труб, при якому стик, що зварюється, утворюють за рахунок примусового формування металу розплавленим дротом між зовнішньою та внутрішньою формуючими пластинами, який відрізняється тим, що щонайменше одна формуюча пластина має виступ, який направлено у зону зварювання, при цьому формуючі поверхні пластин розташовують одна від одної на відстані більше діаметра зварювального дроту, а лінійну швидкість зварювання визначають за формулою: 2 Vзв.≤(d/L) ∙Vдр., де: Vзв. - лінійна швидкість зварювання; d - діаметр зварювального дроту; L - відстань між формуючими пластинами; Vдр. - швидкість подачі зварювального дроту. 2. Спосіб за п. 1, який відрізняється тим, що відстань між формуючими пластинами більша товщини металу, що зварюється. 3. Спосіб за п. 1 або 2, який відрізняється тим, що при поворотному або неповоротному зварюванні у стельовому положенні у секторі ±45° від найнижчої точки стику, внутрішня формуюча пластина не застосовується, а відстань між формуючими пластинами L при розрахунках приймається рівною або меншою за товщину металу, що зварюється. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що при поворотному зварюванні формування зварювального шва проводять в зоні ±45° від найнижчої точки стику з виконанням внутрішньої формуючої пластини у вигляді зварювального флюсу. 3 UA 101902 C2 4 UA 101902 C2 5 UA 101902 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic welding pipe joints

Автори англійськоюItkin Oleksandr Feliksovych, Diomin Yurii Mykolaiovych, Avramenko Vitalii Antonovych, Holdenberh Anatolii Mendelevych, Lerman Mykhailo Hershovych, Zukin Oleksandr Musiiovych, Hotsiuk Viktor Andriiovych, Lukianenko Vasyl Petrovych

Назва патенту російськоюСпособ автоматической сварки стыков труб

Автори російськоюИткин Александр Феликсович, Демин Юрий Николаевич, Авраменко Виталий Антонович, Гольденберг Анатолий Менделевич, Лерман Михаил Гершевич, Зукин Александр Моисеевич, Гоцюк Виктор Андреевич, Лукьяненко Василий Петрович

МПК / Мітки

МПК: B23K 9/00

Мітки: спосіб, зварювання, автоматичного, труб, стиків

Код посилання

<a href="https://ua.patents.su/8-101902-sposib-avtomatichnogo-zvaryuvannya-stikiv-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного зварювання стиків труб</a>

Попередній патент: Спосіб виготовлення електрода на титановій основі

Наступний патент: Лікарський засіб на основі дііндолілметану для лікування гіперпластичних та запальних захворювань

Випадковий патент: Пристрій контролю густини феромагнітних суспензій