Спосіб інтенсифікації реакції електрокаталітичного виділення водню з лужних розчинів

Номер патенту: 107116

Опубліковано: 25.05.2016

Автори: Носенко Віктор Костянтинович, Герцик Оксана Миронівна, Переверзєва Тетяна Георгіївна, Ковбуз Мирослава Олексіївна, Бойчишин Лідія Михайлівна

Формула / Реферат

Спосіб інтенсифікації реакції електрокаталітичного виділення водню з лужних розчинів, за яким реакція відбувається на електроді з аморфного сплаву, який відрізняється тим, що як електродний матеріал використовують аморфний сплав Fe82Nb2Gd2B14, який додатково термообробляють при температурі першого ступеня кристалізації Т=823 К упродовж 30 хвилин.

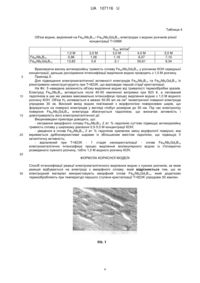

Текст

Реферат: Спосіб інтенсифікації реакції електрокаталітичного виділення водню з лужних розчинів, що включає реакцію, яка відбувається на електроді з аморфного сплаву. Як електродний матеріал використовують аморфний сплав Fe82Nb2Gd2B14, який додатково термообробляють. UA 107116 U (12) UA 107116 U UA 107116 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до хімічної галузі, зокрема електрокаталітичного одержання водню, що може бути використано в органічному синтезі, а також водневій енергетиці. Відомий спосіб електрокаталітичного виділення водню з 6 % розчину NaOH з використанням базової Fe-P та модифікованих композицій Fe-P-Pt, Fe-P-Ce. Найвища густина виділення водню 2 у випадку використання електрода із сплаву Fe94P4Ce2 iα=41 мА/см , сплаву Fe94P4Pt2 - 20 2 2 мА/см , а Fe94P6 4-5 мА/см [Sequeira С.А.С., Santos D.M.F., Brito P.S.D. Electrocatalysis activity of simple and modified Fe-P electrodeposits for hydrogen evolution from alkaline media, Energy. 36(2011) 847-853]. Недоліком композиції є зниження антикорозійної тривкості електродів під час тривалого експерименту у 6 % лужному розчині. Відомий спосіб електрокаталітичного виділення водню на поверхні наноструктурованого MoS2, який може замінити платинові електроди. Синтез каталізатора двоступеневий. Синтез монокристалічних наносмужок MoS2 передбачає високу активність вкритої ними поверхні, що веде до високого електрокаталітичного ефекту виділення водню при 170 мВ та густині струму 2 20 мА/см [Single-Crystal Atomic-Layerd Molybdenum Disulfide Nanobelts with high Surface Activity/ Lei Yang, Hao Hong, Qi Fu, Yuefci Huang, Jingya Zhang, Xudong Cui et al. //ACS Nano, 2015, 9 (6), PP. 6478-6483]. Недоліком цього способу є складне формування активної поверхні, що, практично, не знижує перенапруги виділення водню у порівнянні з простішими молібдендисульфідними електродами. Відомий спосіб електрокаталітичного виділення водню на електродах на основі Ni або Co різного композиційного складу: Co-Mo, Ni-Mo, Co-Mo-P-S, Ni-Mo-P-S [Богомазова Н.В., Мирончак Е.В., Корский И.М. Исследование гальванических электрокаталитических покритий на основе никеля или кобальта // Химия и технология неорганических материалов и веществ. Труды БГТУ. - 2011. - № 3. - С. 15-19]. Добавки Ρ і S у складі покриття електродної поверхні підвищує їх електрокаталітичну активність, особливо Co-Mo-P-S. Недоліком цього способу є довготривале виготовлення електродів, технологія якого вимагає уточнення умов одержання покриттів з метою покращення морфології поверхні. Відомий спосіб для лужних електролізерів води, за яким застосовують електроди з пористим нікелевим покриттям, яке отримують нанесенням нікелевого порошку з гальванічної ванни з додатками низькомолекулярних спиртів на поверхню нікелевої сітки [Кулашев В.Н., Кулеков Н.В., Удрис Е.Я. Способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды /Патент Ru 253/2534014]. Такі електроди є достатньо каталітично активні в процесах виділення водню. Недоліком цього способу є неможливість отримати поверхню з відтворюваними морфологічними параметрами, що забезпечували б відтворюваність результатів роботи електролізера. Найближчим аналогом є спосіб електрокаталітичного виділення водню з лужних розчинів з використанням аморфних нанокристалізованих сплавів Fe-Nb-B-(PЗM), де PЗM=Dy, Tb із вмістом 2 % ат. [Бойчишин Л.М., Герцик О.М., Ковбуз М.О., Котур Б.Я., Переверзєва Т.Г. Спосіб підвищення електрокаталітичної активності Fe-Nb-В-(РЗМ) у процесі виділення водню з лужних розчинів /Патент № 96878. Опубл. 25.02.2015. Бюл. № 4.]. У випадку нанокристалізованого легованого диспрозієм зразка простежується зниження катодного значення перенапруги і, відповідно, підвищення густини струму виділення водню в 4,4 разу, а у легованого тербієм – при незмінній перенапрузі густина струму виділення водню збільшилася у 3 рази. Після одногодинної термообробки зразків сплавів при Т=(825±5)K на дифрактограмах, окрім гало, з'являються піки, що відповідають формуванню нанокристалів -Fe розміром 15-20 нм, з дифузійними шарами атомів ніобію. Проте вищеописані електроди є ефективними у електрокаталітичних реакціях виділення водню у висококонцентрованих лужних розчинах (4,0-5,0)М. В основу корисної моделі поставлено задачу удосконалити спосіб інтенсифікації реакції електрокаталітичного виділення водню із лужних розчинів шляхом використання нанокристалічного електрода Fe82Nb2Gd2B14, що дасть змогу збільшити об'єм одержаного газу та знизити концентрацію водного розчину КОН, з якого виділяють водень, що призведе до зменшення витрат вихідної речовини. Поставлена задача вирішується так, що у способі інтенсифікації реакції електрокаталітичного виділення водню з лужних розчинів застосовують термічно нанокристалізований легований гадолінієм (2 ат.%) вихідний матеріал Fе84Nb2В14, який витримують упродовж 30 хв при Т=823K, з наступним охолодженням в атмосфері повітря до кімнатної температури. 1 UA 107116 U 5 10 15 20 25 Суттєвими відмінностями корисної моделі є: - заміна 2 ат.% РЗЕ: Dy чи Тb на Gd; - зменшення тривалості термообробки при 823 К до 30 хв; - зниження концентрації водного розчину від 5,0 Μ до 1,0 М. Аморфні металеві сплави після попередньої температурної обробки можуть набувати нових властивостей, що розширює сферу їх застосування. При температурах першої стадії кристалізації в аморфній матриці виникають перші нанокристалічні угрупування та збільшується питома поверхня активних центрів з вищою локальною енергією, тобто реакційною здатністю. Крім цього, при нагріванні до температури першої стадії кристалізації можуть виникати інтерметалічні сполуки, що підсилюють каталітичну активність поверхні в різних процесах. Фіг. 1. Мікрофотографія вихідного зразка Fе84Nb2В14. Фіг. 2. Мікрофотографія зразка Fе84Nb2В14 після 24 годинного витримування в 4,0 Μ водному розчині КОН. Фіг. 3. Мікрофотографія вихідного зразка Fe82Nb2Gd2B14. Фіг. 4. Мікрофотографія зразка Fe82Nb2Gd2B14 після 24 годинного витримування в 4,0 Μ КОН. Фіг. 5. Залежність об'єму водню, виділеного на електродах Fe84Nb2B14 (1) та Fe82Nb2Gd2B14 (2) з 1,0 Μ водного розчину КОН від тривалості витримки електрода при Т=823K. Для підтвердження одержаного технічного результату проведене попереднє порівняльне тестування антикорозійної тривкості базового і легованого гадолінієм аморфного сплаву у лужних розчинах різної концентрації, а також до і після термообробки. Корисна модель пояснюється наступними прикладами. Приклад 1. Для тестування вихідних та попередньо окиснених зразків сплавів хронопотенціометрично фіксують початкове значення потенціалів в момент контакту електрода із лужним середовищем (Е0) та значення потенціалів після 200 с (Е200) і 600 с (Е600) самочинного окиснювального процесу ювенільних зразків, а також попередньо витриманих 24 години у цих же лужних розчинах. Таблиця 1 Результати хронопотенціометрії зразків електродів вихідних та попередньо витриманих 24 год. у водних розчинах КОН, Т=298K Cкон, Μ 0,5 1,0 2,0 3,0 5,0 Зразок в 24 год в 24 год в 24 год в 24 год в 24 год Е0, Β 0,036 -0,091 0,038 -0,133 -0,046 -0,555 -0,091 -0,624 -0,212 -0,622 Fе84Nb2В14 Е200, Β 0,038 -0,026 0,044 -0,060 -0,263 -0,537 -0,554 -0,598 -0,563 -0,587 Е600, В 0,018 -0,042 -0,087 -0,112 -0,382 -0,378 -0,584 -0,589 -0,580 -0,591 Е0, Β 0,193 0,198 0,192 0,202 0,045 -0,095 0,101 -0,444 -0,125 -0,338 Fe82Nb2Gd2B14 Е200, В Е600, В 0,205 0,200 0,204 0,200 0,166 0,185 0,181 0,187 0,099 0,109 -0,188 -0,187 0,027 -0,046 -0,593 -0,584 -0,259 -0,337 -0,629 -0,630 де в - вихідний зразок; 24 год. - дослідний зразок, витриманий 24 год. у КОН. 30 35 Значення вільного потенціалу як вихідних зразків Fe82Nb2Gd2B14, так і попередньо витриманих 24 год. у лугах у 0,5 та 1,0 Μ розчинах КОН незалежно від тривалості; поверхневої реакції є додатними, що вказує на їх високу антикорозійну тривкість. Практично, тільки у 5,0 Μ розчині КОН поверхня легованого аморфного сплаву піддається окисненню. Приклад 2. За циклічною вольтамперометрією із скануванням потенціалу в межах (-1,5 - +1,4) В визначають електрохімічні характеристики антикорозійної тривкості Fе 84Nb2В14 та Fe82Nb2Gd2B14 в умовах повторних оксидно-відновних процесів. Дослідження проводять з використанням вихідних зразків, а також після їх 24-годинної витримки, в 0,5-5,0 Μ розчинах КОН. 2 UA 107116 U Таблиця 2 Параметри корозії вихідних та попередньо витриманих 24 год. у розчинах (0,5-5,0) Μ КОН зразків електродів Fe84Nb2B14 і Fc82Nb2Gd2B14, Т=298K Cкон, Μ 0,5 1,0 2,0 3,0 4,0 5,0 5 10 15 Зразок в 24 год. в 24 год. в 24 год. в 24 год. в 24 год. в 24 год. Eкор, В -0,58 -0,79 -0,58 -0,75 -0,55 -0,79 -0,70 -0,82 -0,81 -0,69 -0,72 -0,99 Fе84Nb2В14 5 Ікор∙10 , 2 А/см 1,6 0,8 1,9 0,6 0,2 1.1 0,1 0,6 0,2 1,8 0,9 0,6 Fe82Nb2Gd2B14 5 Eкор, Ікор∙10 , 2 В А/см -0,61 0,54 -0,60 0,54 -0,60 0,51 -0,80 0,62 -0,62 0,22 -0,79 0,60 -0,70 0,30 -0,85 0,50 -0,71 0,90 -0,84 0,32 -0,69 0,10 -0,85 0,40 де в - вихідний зразок; 24 год. - дослідний зразок, витриманий 24 год. у КОН. Заміна основного елемента Fe у складі аморфного сплаву Fe84Nb2B14 на 2 % ат. гадолінію призводить до суттєвого зменшення струмів корозії, що свідчить про вищу антикорозійну тривкість легованого зразка. Попереднє 24-годинне вигримування легованого зразка електроду у лужних розчинах не викликає помітних змін параметрів корозії. Приклад 3. Скануючою електронною мікроскопією вихідних та попередньо витриманих 24 години в 4,0 Μ лужному розчині зразків електродів виявляють різницю морфології поверхонь базового Fe84Nb2B14 та легованого Gd-Fe82Nb2Gd2B14 сплавів (рис. 1 а, б, рис. 2 а, б). Однорідна сіра поверхня сплаву Fe84Nb2B14 покрита щільним поверхневим шаром, на якому після витримування в 4 Μ розчині викристалізовуються КОН та інші гідроксосполуки, що підтверджують дані таблиці 3. При наявності Gd на поверхні сплаву формуються багатошарові дрібнозернисті оксидні покриття неоднорідного рельєфу (рис. 2 а, б). При цьому на поверхні сплаву суттєво зростає вміст Gd (табл. 3), що запобігає корозії цих електродів за рахунок формування нерозчинних захисних шарів кисневмісних сполук Gd. Таблиця 3 Компонентний склад (% ат.) вихідних та витриманих 24 години у 4,0 Μ КОН зразків сплавів Сплав Fе84Nb2В14 Fe82Nb2Gd2B14 20 Fe 79,21 72,61 Вихідний зразок Nb В 6,70 14,0 6,69 14,0 Gd 6,70 Після 24 год. витримування в лузі Fe Nb K В Р3М 67,98 6,72 4,03 21,27 73,22 8,31 1,29 5,17 12,01 Приклад 4. Вольтамперометрично встановлюють значення потенціалів електрокаталітичного виділення водню з лужних 1,0-5,0 Μ розчинів в межах -1,1- (-1,0) В. Проводять у цих межах у потенціостатичному режимі довготривалі 2 год кінетичні дослідження електрокаталітичного виділення водню з лужних розчинів. 25 3 UA 107116 U Таблиця 4 Об'єм водню, виділений на Fе84Nb2В14 і Fe82Nb2Gd2B14 електродах з водних розчинів різної концентрації Т=298K 2 Fe84Nb2B14 Fe82Nb2Gd2B14 5 10 15 20 1,0 Μ 0,96 13,82 VH2, мл/см 3,0 Μ 1,16 2,1 2,0 Μ 1,06 0,9 4,0 Μ 6,07 50,61 5,0 Μ 7,10 9,34 Враховуючи високу антикорозійну тривкість сплаву Fe 82Nb2Gd2B14 у розчинах КОН середньої концентрації, дальше дослідження інтенсифікації виділення водню проводять з 1,0 Μ розчину. Приклад 5. Для підвищення електрокаталітичної активності електродів Fe84Nb2B14 та Fe82Nb2Gd2B14 їх різнотривало наноструктурують при Т=823K, що відповідає першій стадії кристалізації. На Фіг. 5 наведена залежність об'єму виділення водню від тривалості термообробки зразків. Електрод Fe84Nb2B14 активується після 40-50 хвилинної витримки при 823 К, а легований гадолінієм в цих же умовах максимально інтенсифікує процес виділення водню з 1,0 Μ водного 2 розчину КОН. Об'єм Н2 коливається в межах 55-65 мл на см геометричної поверхні електрода упродовж 30 хв. Високий вихід водню пов'язаний з морфологією поверхневих шарів, що формуються на поверхні електродів у вигляді глобул розміром до 50 нм. Під час електролізу поверхня Fe82Nb2Gd2B14 електрода збагачується гадолінієм, що визначає активність і довготривалість його електрокаталітичної дії. Вищенаведені приклади доводять, що: - легування аморфного сплаву Fe84Nb2B14 2 ат. % гадолінію суттєво підвищує антикоризійну тривкість сплаву у широкому діапазоні 0,5-5,0 Μ концентрації КОН; - уведення в сплав Fe84Nb2B14 2 ат. % гадолінію зумовлює зміну морфології поверхні, яка вкривається дрібнозернистими шарами із збільшеним вмістом гадолінію, що підвищує її каталітичну активність; - відпалений при Т=823K - 1 стадія нанокристалізації - сплав Fe82Nb2Gd2B14 електрокаталітично інтенсифікує процес виділення молекулярного водню із п'ятикратно розведеного лужного розчину, тобто 1,0 Μ водного розчину КОН. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб інтенсифікації реакції електрокаталітичного виділення водню з лужних розчинів, за яким реакція відбувається на електроді з аморфного сплаву, який відрізняється тим, що як електродний матеріал використовують аморфний сплав Fe82Nb2Gd2B14, який додатково термообробляють при температурі першого ступеня кристалізації Т=823K упродовж 30 хвилин. 4 UA 107116 U 5 UA 107116 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C25B 11/06, C25B 11/04, C01B 3/50, C01B 3/54

Мітки: розчинів, електрокаталітичного, лужних, спосіб, виділення, реакції, інтенсифікації, водню

Код посилання

<a href="https://ua.patents.su/8-107116-sposib-intensifikaci-reakci-elektrokatalitichnogo-vidilennya-vodnyu-z-luzhnikh-rozchiniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб інтенсифікації реакції електрокаталітичного виділення водню з лужних розчинів</a>

Попередній патент: Пристрій для механічного подрібнення порошкових матеріалів

Наступний патент: Корпус плуга з пневматичним розпушувачем ґрунту

Випадковий патент: Статичний фур'є-спектрометр