Акустичний кавітаційний спосіб обробки розплаву свинцевого сплаву

Номер патенту: 107260

Опубліковано: 10.12.2014

Автори: Скосар Вячеслав Юрійович, Бурилов Сергій Володимирович, Іванов Володимир Анатолійович, Ворошилов Олексій Станіславович, Дзензерський Віктор Олександрович, Шнуровий Сергій Володимирович, Казача Юрій Іванович

Формула / Реферат

Акустичний кавітаційний спосіб обробки розплаву свинцю, який відрізняється тим, що обробці піддають розплав сплаву свинцю, що містить не менше 0,01 мас. % кальцію, не менше 0,05 мас. % олова, не менше 0,01 мас. % алюмінію, ультразвукові акустичні хвилі вводять через тверде днище казана з цим розплавом, потужність ультразвукових акустичних хвиль, що вводяться, спочатку встановлюють 100 Вт на 100 см3 цього розплаву, потім збільшують і, визначивши початок кавітації, фіксують в інтервалі потужностей від граничної величини початку кавітації до 320 Вт на 100 см3 цього розплаву, температуру якого витримують у діапазоні 480-560 °C, плівку неметалічних включень, яка утворилася на його поверхні, механічно видаляють.

Текст

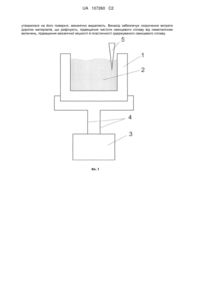

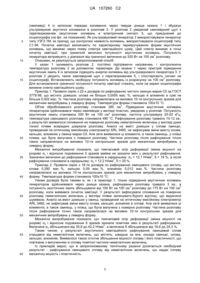

Реферат: Винахід належить до галузі кольорової металургії, і може бути використаний на акумуляторних заводах при рафінуванні свинцево-кальцієво-олов'яно-алюмінієвих сплавів від неметалічних включень. Акустичний кавітаційний спосіб обробки свинцевого розплаву, що містить не менше 0,01 мас. % кальцію, не менше 0,05 мас. % олова, не менше 0,01 мас. % алюмінію, при якому в розплав уводять ультразвукові акустичні хвилі через тверде днище казана з цим розплавом, потужність ультразвукових акустичних хвиль, що вводяться, спочатку встановлюють 100 Вт на 100 см3 цього розплаву, потім збільшують і, визначивши початок кавітації, фіксують в інтервалі 3 потужностей від граничної величини початку кавітації до 320 Вт на 100 см цього розплаву, температуру розплаву витримують у діапазоні 480-560 °C, плівку неметалічних включень, яка UA 107260 C2 (12) UA 107260 C2 утворилася на його поверхні, механічно видаляють. Винахід забезпечує скорочення витрати дорогих матеріалів, що рафінують, підвищення чистоти свинцевого сплаву від неметалічних включень, підвищення механічної міцності й пластичності одержуваного свинцевого сплаву. UA 107260 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі кольорової металургії, а саме - до металургії свинцю й може бути використаний для рафінування свинцево-кальцієво-олов'яно-алюмінієвих сплавів від оксидів свинцю, кальцію, олова й ін. домішкових металів, а також неметалічних включень після операції переплавлення облою й обрізу струмовідводів у процесі їхнього виготовлення на ливарних автоматах, або після окисного рафінування при виробництві м'якого свинцю, використовуваного як основа для виготовлення свинцево-кальцієво-олов'яно-алюмінієвих сплавів. Актуальною проблемою виробництва вторинного свинцю й свинцевих сплавів для акумуляторного виробництва є забезпечення їх високої якості. При низькій якості свинцевих сплавів у свинцево-кислотних акумуляторах знижуються корозійна стійкість і механічна міцність струмовідводів, підвищується крихкість полюсних містків і міжелементних з'єднань. І якщо вміст легуючих і домішкових металів у сплаві вдається контролювати спектральним методом, то мала кількість окислів металів і неметалічних включень фактично не визначається. При цьому навіть мала кількість оксидів і неметалічних включень значно знижує якість свинцевого сплаву. Після розплавлювання свинцю великі скупчення неметалічних включень і оксидів внаслідок меншої густини піднімаються на поверхню, при цьому більше дрібні скупчення включень перебувають у розплаві у зваженому стані, оскільки для них сила, що виштовхує, є недостатньою для подолання сил в'язкого тертя й виходу включень на поверхню. Відомі способи оксидної обробки (рафінування) свинцю, у яких на першому етапі обробки розплав барботують киснем, і кисень утворює оксиди металів-домішок, а зазначені оксиди потім спливають на поверхню розплаву. Наприклад, чорновий свинець барботують киснем з витратою 5-10 л/хв., перемішуючи його лопатевою мішалкою до досягнення необхідних вимог по чистоті й за значенням середньої величини міцності на розрив проб свинцю (Патент № 92373, Україна, МПК (2009) С22В 9/00, 13/00; МПК (2006.01) С22В 9/05, 9/10. Дзензерський В.О. та ін. Опубл. 25.10.2010, бюл. № 20). Або, чорновий свинець барботують киснем з витратою 10-14 л/хв. до досягнення необхідних вимог по чистоті й за значенням середньої величини відносного подовження проб свинцю (Патент № 92365, Україна, МПК (2009) С22В 9/00, 13/00; МПК (2006.01) С22В 9/05, 9/10. Дзензерський В.О. та ін. Опубл. 25.10.2010, бюл. № 20). Зазначені способи-аналоги мають істотний недолік - при їхньому використанні в розплаві свинцю залишається деяка кількість оксидів свинцю й металів-домішок. Цієї кількості оксидів досить, щоб знизити технічні характеристики рафінованого свинцю або свинцевого сплаву, тобто знизити механічну міцність і пластичність, підвищити саморозряд активної маси, виготовленої з рафінованого свинцю. Для сучасних герметизованих, необслуговуваних акумуляторів і клапанно-регульованих герметизованих VRLA-батарей найменше підвищення саморозряду активної маси або зниження механічних характеристик свинцевого сплаву украй небажано. У таких акумуляторах і в VRLA-батареях необхідно використовувати високоякісний свинець і свинцеві сплави. У зв'язку із цим доводиться застосовувати другий етап обробки лужне рафінування, на якому розплав свинцю або свинцевого сплаву обробляють лугом, що дозволяє вилучати з розплаву оксиди. Однак, така подвійна обробка розплаву подовжує процес рафінування: тривалість рафінування становить приблизно 5 год. і 20-25 хв., а також призводить до додаткової витрати дорогого лугу (Патент № 92373, Патент № 92365). Крім того, у процесі обробки розплаву свинцево-кальцієво-олов'яно-алюмінієвих сплавів лугом має місце окиснювання кальцію, олова й алюмінію, що є основними легуючими елементами даного типу сплавів. У результаті їх окиснювання й видалення з розплаву з лужними відходами рафінування порушується необхідний вміст легуючих елементів, що робить застосування лужного рафінування при виробництві свинцево-кальцієво-олов'яно-алюмінієвих сплавів незручним, потребуючого додаткового легування кальцієм, оловом і алюмінієм. Одним з найбільш перспективних способів обробки й очищення рідин, у тому числі, розплавів металів є обробка їх ультразвуковими акустичними хвилями. Ультразвуком уважають акустичні коливання частотою понад 15-20 кГц (вище частотної межі чутності людського вуха) і до 1 ГГц (109 Гц), після чого починається область гіперзвуку. Ультразвук, на відміну від акустичних звукових коливань, характеризується набагато більше високою густиною потоку енергії, і може сильно впливати на багато природних процесів у речовині. Зокрема, ультразвукова акустична кавітація застосовується для очищення від забруднень різних виробничих деталей (Физический энциклопедический словарь. М: Советская Энциклопедия, 1984. - 945 с.). Фізична суть кавітації полягає в наступному. Кавітація являє собою явище утворення в рідині порожнин (т.зв. "кавітаційних пухирців", або "каверн"). Ці порожнини виникають у місцях зниження тиску в рідині. При акустичній кавітації, що найкраще проявляється в процесі впливу 1 UA 107260 C2 5 10 15 20 25 30 35 40 45 50 55 60 на рідину ультразвукових хвиль, порожнини в рідині з'являються в ті моменти, коли там утворяться області розріджень від дії звукової хвилі, області механічних напруг, що розтягують, які як би розривають рідину на частині. Якщо в розплав металу вводити потужні акустичні коливання ультразвукового діапазону (понад 15-20 кГц), то під їх дією почнеться перемішування мас розплаву. У випадку перевищення деякого порога потужності випромінювання, що залежить від властивостей рідини (складу, густини, в'язкості, наявності нерозчинних домішок і т.д.), процес перемішування значно інтенсифікується, що пов'язано з початком і розвитком акустичної кавітації в розплаві. Кавітаційні порожнини (пухирці), що виникають під час півперіоду розтягання, розділяють рідину на частини, а потім схлопуються під час півперіоду стиску. При цьому виникає пік тиску в місцях схлопувань, і випромінюється ударна хвиля, яка інтенсивно перемішує розплав. Крім перемішування, кавітація викликає цілий ряд нових ефектів у рідині, які не проявляються під час відсутності кавітації. Так, при схлопуванні кавітаційних порожнин відбувається сильний локальний розігрів у місці схлопування. Це пов'язано з тим, що усередині порожнин завжди перебуває газоподібний вміст: пари рідин, газів. Наприкінці схлопування, коли швидкість цього процесу дуже велика, не встигає встановитися рівновага між рідиною, наприклад розплавом, і парами рідини. Та інші гази також не встигають розчинитися в рідині. У результаті чого відбувається адіабатичний стиск газоподібного вмісту порожнин з одночасним 4° розігрівом до температур, порядку 10 C (Физический энциклопедический словарь. М.: Советская Энциклопедия, 1984. - 945 с.). Як найближчий аналог нами взятий акустичний кавітаційний спосіб обробки розплаву чистого (м'якого) свинцю, відповідно до якого в розплав уводять ультразвукові акустичні хвилі, потужність яких перевищує 200 Вт на 100 см3 розплаву (Физика и техника мощного ультразвука. Т. 3. Физические основы ультразвуковой технологии. Под редакцией Л.Д. Розенберга. М: Наука, 1970. - 689 с., см. С. 437-438). При цьому, починаючи з потужності 200 Вт на 100 см розплаву, фіксується кавітація в чистому свинці, а, починаючи з 250 Вт на 100 см3 розплаву, спостерігається явище здрібнювання структури (здрібнювання зерна) чистого свинцю, що кристалізувався. Електричні напруги, що виникають на п'єзоелектричному датчику, пов'язаному із зоною введення акустичних хвиль, виводять на екран осцилографа. Початок кавітації визначають по характерному перекручуванню форми акустичних коливань, що виникає через появу спектра кавітаційного шуму. Спосіб за найближчим аналогом дозволяє перемішати розплав, здрібнювати структуру чистого свинцю, що кристалізувався, вивести сліди неметалічних включень з чистого свинцю на границі безлічі дрібних зерен свинцю й у міжзеренний простір, але не дозволяє ефективно рафінувати свинцевий сплав від неметалічних включень. Це пов'язано з тим, що в найближчому аналогу не підібрана оптимальна потужність акустичних хвиль, температура розплаву, час витримки й метод вилучення неметалічних включень. Крім того, у цьому аналогу використовувався чистий свинець, властивості якого помітно відрізняються від властивостей свинцевих сплавів, у яких помітну роль грають легуючі елементи й домішки. А, у залежності, від легуючих елементів і домішок, різні свинцеві сплави проявляють різні властивості. Недоліки цього аналога обумовлені тим, що він має інше призначення - здрібнювання структури матеріалу. Нами вирішувалася задача розробки акустичного кавітаційного способу обробки розплаву свинцево-кальцієво-олов'яно-алюмінієвого сплаву, що дозволяв би ефективно рафінувати рідкий розплав від неметалічних включень - оксидів свинцю, кальцію, олова, алюмінію. Поставлена задача вирішується тим, що в акустичному кавітаційному способі обробки розплаву свинцю, відповідно до винаходу, обробці піддають розплав сплаву свинцю, що містить не менше 0,01 мас. % кальцію, не менше 0,05 мас. % олова, не менше 0,01 мас. % алюмінію, ультразвукові акустичні хвилі вводять через тверде днище казана з цим розплавом, потужність ультразвукових акустичних хвиль, що вводяться, спочатку встановлюють 100 Вт на 100 см 3 розплаву, потім збільшують і, визначивши початок кавітації, фіксують в інтервалі потужностей 3 від граничної величини початку кавітації до 320 Вт на 100 см цього розплаву, температуру його витримують у діапазоні 480-560 °C, плівку неметалічних включень, яка утворилася на його поверхні, механічно видаляють. Розкриємо суть. Ультразвукові акустичні хвилі підводять до твердого днища казана з розплавом, наприклад, шляхом обхвату днища казана затиском хвилеводу від генератора ультразвуку. Це забезпечує рівномірне надходження енергії коливань до розплаву цього сплаву, кожному об'єму розплаву в казані. Це має велике значення у випадку, якщо до горизонтального днища підводити вертикальні коливання, а стінки казана з розплавом мають вертикальне розташування (не буде відбитих від стінок хвиль). Якщо ж ультразвукові акустичні хвилі підводити через хвилевід, 2 UA 107260 C2 5 10 15 20 25 30 35 40 45 50 55 60 уведений у розплав через його верхню поверхню, то забезпечити рівномірне надходження енергії коливань до розплаву не вдасться: максимальна густина енергії буде підводити до зон розплаву, розташованим поблизу хвилеводу, а у вилучені від хвилеводу зонах густина енергії буде знижуватися через розсіювання хвиль. У свою чергу, рівномірне надходження енергії коливань до розплаву (однакова густина енергії, яка підводиться) призводить до однакових умов обробки розплаву. Одночасно нерівномірне надходження енергії коливань до розплаву (неоднакова густина енергії, яка підводиться), внаслідок різних умов обробки, призводить до зниження ефективності обробки. Вище було вказано, що ультразвукова кавітація викликає інтенсивне перемішування розплаву. У результаті перемішування відбувається зіткнення й механічне об'єднання дрібних скупчень неметалічних включень і їх вихід на поверхню. До неметалічних включень належать оксиди свинцю, оксиди легуючих: кальцію, олова, алюмінію, оксиди домішок, жужільні включення. Крім перемішування, кавітація викликає додаткові ефекти, пов'язані з виділенням енергії поблизу піків тиску в місцях схлопування каверн. Енергія, що виділилася, призводить до сильного локального розігріву в області схлопувань каверн (про це вже говорилося), що поліпшує умови злипання дрібних скупчень неметалічних включень. Це тепловиділення призводить до нагрівання розплаву й неметалічних включень поблизу каверн. Крім того, відбувається порушення енергетичних рівнів молекул речовини неметалічних включень, що сприяє фізико-хімічному сполученню поверхонь (адгезії) часточок, що зіштовхнулися. Все разом це прискорює об'єднання дрібних часток оксидів, жужільних включень і їхній вихід на поверхню. Так відбувається рафінування сплаву свинцю. У нашому випадку, при рівномірному надходженні енергії коливань до розплаву сплаву, за рахунок уведення ультразвукових акустичних хвиль через тверде днище казана, у розплаві утвориться однакова кількість кавітаційних каверн на одиницю об'єму, і біля днища й стінок казана в розплаві утвориться однакова кількість кавітаційних каверн на одиницю площі днища або стінки. Адже, якби ми підводили акустичні хвилі через хвилевід (уведений у розплав через його верхню поверхню), то максимальна кількість каверн у розплаві виникала б поблизу хвилеводу, а в днища й стінок кількість каверн (на одиницю площі днища або стінки) було б меншою і різною, залежно від умов розсіювання хвиль. Ці каверни в тонкому шарі поблизу стінки вносять свій внесок у локальний розігрів розплаву, що сприяє зниженню його в'язкості й, відповідно, прискорює процес очищення розплаву від неметалічних включень. При однаковій кількості каверн у тонкому шарі поблизу днища і стінок відбувається максимально ефективна обробка розплаву. Механізм розігріву розплаву в шарі поблизу стінки нами пропонується наступний. Частина каверн при схлопуванні деформується, втрачає сферичну симетрію, що особливо помітно відбувається поблизу стінок. Таку втрату симетрії провокують найменші градієнти температури й ін. фізичних параметрів розплаву, які більше сильні біля стінок, ніж в об'ємі розплаву. Потім деформована каверна при схлопуванні пробивається наскрізь гострим мікрострумком розплаву й розпадається на більше дрібні каверни. А вже мікрострумок має потужну деформуючу силу (подібно кумулятивному струменю бронебійного снаряда), здатну залишити мікродеформації, мікровм'ятини на днищі й стінках посудини з рідиною, яка кавітує [Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. Под ред. В.И. Полежаева. Пер. с англ. М: Мир., 1974. - 688 с., см. С. 407-410]. Дослідження пластичної деформації металів (а днище й стінки казана звичайно виготовляють із металів) показують, що при такому процесі порядку 90 % витраченої на деформацію роботи переходить у тепло [Н.Н. Загиров, Е.В. Иванов, В.П. Катрюк, В.Н. Баранов. Конспект лекций по дисциплине "Теория обработки металлов давлением". Красноярск, 2007. - 225 с.]. Спеціальні дослідження кумулятивних струменів також показують, що при пластичній деформації металу кумулятивного струменя порядку 90 % витраченої на деформацію роботи переходить у тепло [Г.Е. Маркелов. О влиянии начального разогрева струеобразующего слоя облицовки кумулятивного заряда на предельное удлинение элементов струи. Прикладная механика и техническая физика, 2000. - т. 41, № 2. - С. 32-36]. Виходячи з цього, ми думаємо, що пластична мікродеформація на днищі й стінках казана з розплавом, викликана мікрострумками, супроводжується тепловиділенням на 90 % від витрат роботи на деформацію, тобто від кінетичної енергії удару мікрострумків. Далі. Кінетична енергія мікрострумка приблизно того ж порядку, що й кінетична енергія всієї каверни, що схлопується (перед її розпадом), а ця остання того ж порядку, що й тепловиділення при схлопуванні в результаті адіабатичного стиску газу в каверні. Але оскільки розміри мікрострумка, судячи з даних [Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. Под ред. В.И. Полежаева. Пер. с англ. М.: Мир., 1974. - 688 с., см. С. 407-410], у кілька разів менше розмірів каверни на завершальних етапах схлопування (до розпаду, якщо мова йде про деформовану каверну), те все тепловиділення від удару мікрострумка концентрується в зоні пластичної мікродеформації, 3 UA 107260 C2 5 10 15 20 25 30 35 40 45 50 55 60 майже рівної об'єму мікрострумка, і меншої в кілька разів розмірів каверни. Це тепловиділення призводить до нагрівання розплаву й зниженню його в'язкості, а також сприяє сполученню (адгезії) неметалічних часточок внаслідок додаткового енергетичного збудження молекул включень. Тому, на відміну від сферично симетричних каверн, тепловиділення на днищі й стінках казана від мікрострумків у локальних областях буде набагато вище, а виходить, інтенсивність процесів об'єднання дрібних часток оксидів набагато більше за рахунок злипання й фізико-хімічної сполучення поверхонь (адгезії) часточок, що зіштовхнулися. При цьому інтенсивність зазначених процесів росте швидше, ніж росте тепловиділення, і ніж зменшується об'єм локальних зон розігріву. Такий вплив кавітації на стінки й днище посудини з рідиною (у цьому випадку, казана з розплавом) непереборно, але деформація стінок і днища може бути зменшена за рахунок підбору більше міцного металу - матеріалу стінок і днища, що ніяк не погіршить тепловий ефект у шарі поблизу стінки. Зате підвищиться термін служби казана. Склад сплаву має важливе значення. По-перше, легуючих добавок і домішок повинне бути досить, щоб помітно знизити температуру плавлення сплаву й пов'язану з нею в'язкість розплаву. Якщо в сплаві кальцію буде не менше 0,01 мас. %, олова, не менше 0,05 мас. %, алюмінію, не менше 0,01 мас. %, то температура плавлення такого сплаву помітно знизиться стосовно температури плавлення чистого свинцю (~ 327 °C), а в'язкість розплаву при інших однакових умовах (наприклад, при температурі 500 °C) знизиться стосовно в'язкості рідкого чистого свинцю. Це значить, що такий сплав буде вигідно відрізнятися від чистого свинцю за умовами виникнення кавітації. По-друге, з погляду захисту розплаву від вигоряння кальцію, при вмісті кальцію не менше 0,01 мас. %, повинно бути алюмінію не менше 0,01 мас. %. По-третє, для забруднених свинцевих розплавів, що містять нерозчинні неметалічні включення, значення мінімальної потужності, при якій виникає кавітація, буде меншим, ніж для чистого свинцю. Це викликано тим, що домішки й включення сприяють зниженню кавітаційної міцності розплаву й, як наслідок, зниженню порога кавітації. З метою оптимізації процесу рафінування регулюють потужність акустичних коливань і температуру розплаву. Температура розплаву визначає в'язкість його й, як наслідок, визначає можливість підняття на поверхню скупчень неметалічних включень. Спочатку потужність ультразвукових акустичних хвиль, що вводяться, установлюють 100 Вт на 100 см 3 розплаву, оскільки, починаючи із цієї величини (набагато меншої 200 Вт для чистого рідкого свинцю) варто наближатися до початку кавітації, щоб гарантовано не пропустити початок цього процесу. Збільшуючи плавно потужність, визначають початок кавітації. Експериментально встановлено, що свинцево-кальцієво-олов'яно-алюмінієві сплави із зазначеним вмістом кальцію, олова й алюмінію, є в'язкими й гасять кавітацію при температурах нижче 480 °C. Вище температури 560 °C процес рафінування майже не прискорюється, зате сильно зростуть енерговитрати на його розігрів. Потужність ультразвукових акустичних хвиль, які підводяться, варто витримувати в діапазоні від граничної величини початку кавітації (у межах 150-200 Вт на 100 см3 розплаву) до 320 Вт на 100 см3 розплаву. При потужності акустичних хвиль нижче граничної величини початку кавітації розплаву зникають всі ефекти кавітації, що істотно погіршує процес рафінування. Вище 320 Вт на 100 см3 розплаву не слід підвищувати потужність, оскільки зростають енерговитрати на генерацію коливань, але швидкість рафінування не росте. Імовірно, наступає насичення, коли кількість каверн в об'ємі розплаву вже не може сильно збільшуватися, як і не може збільшуватися кількість каверн у тонкому шарі біля днища й стінок казана. Плівку неметалічних включень, яка утворилася на поверхні розплаву, механічно видаляють, наприклад, вручну шумівкою або, у випадку великої кількості включень, механічними машинами для зняття відходів рафінування (машинами для зняття дросів), що виключають застосування ручної праці. Запропоноване технічне рішення може бути використане на акумуляторних заводах при рафінуванні свинцево-кальцієво-олов'яно-алюмінієвих сплавів, використовуваних для виготовлення струмоведучих деталей. Крім того, технічне рішення може бути використане на підприємствах по переробці свинцевого лома й виплавці вторинних свинцево-кальцієвоолов'яно-алюмінієвих сплавів, для очищення м'якого свинцю після операції оксидного рафінування. На фіг. 1 схематично представлена установка для реалізації заявленого способу акустичної кавітаційної обробки розплаву. На фіг. 2 схематично зображений процес деформації каверн поблизу стінок, а також утворення ударних мікрострумків, що призводять до потужного розігріву. В експериментальному казані 1 перебуває свинцевий розплав 2, що підігрівається нагрівачем (на фіг. не показаний), який забезпечує потрібну температуру розплаву. Під казаном 1 розташований ультразвуковий генератор 3, що через пристрій підведення акустичних хвиль 4 UA 107260 C2 5 10 15 20 25 30 35 40 45 50 55 60 (хвилевід) 4 із затиском передає коливання через тверде днище казана 1 і збуджує ультразвукові акустичні коливання в розплаві 2. У розплав 2 уведений хвилевідний щуп з перетворювачем (акустичних коливань в електричний сигнал) 5, що приєднаний до осцилографа (на фіг. не показаний). Як ультразвуковий генератор 3 використовували генератор типу УЗГ2-1М, як прилад, що контролює наявність коливань, використовували осцилограф типу С1-94. Початок кавітації визначають по характерному перекручуванню форми акустичних коливань, що виникає через появу спектра кавітаційного шуму. Цей спектр виникає в точці початку кавітації, при граничній величині потужності акустичних коливань. Потужність генератора витримують у діапазоні від граничної величини до 320 Вт на 100 см3 розплаву. Опишемо, як реалізується запропонований спосіб. У казан 1 заливають розплав 2, постійно підігріваючи нагрівачем, і контролюючи температуру розплаву 2 за допомогою термопари. До казана 1 через пристрій підведення акустичних хвиль 4 із затиском підводять енергію коливань від ультразвукового генератора 3. У розплав 2 уводять також хвилевідний щуп з перетворювачем 5, і спостерігають сигнал на осцилографі. Встановлюють необхідну потужність коливань із розрахунку на 100 см3 розплаву. Для встановлення граничної потужності початку кавітації стежать, коли на екрані осцилографа виникне спектр кавітаційного шуму. Приклад 1. Провели серію з 22-х досвідів по рафінуванню чистого свинцю марки С0 за ГОСТ 3778-98, що містить домішок: олова не більше 0,0005 мас. %, кальцію й алюмінію в сумі не більше 0,002 мас. %. Частина розплаву направлялася на виливок 10-ти контрольних зразків для механічних випробувань у ливарну форму. Температура форми становила 100±10 °C. Об'єм оброблюваного розплаву становив 285 см3. Підведення акустичних коливань генератором здійснювався через хвилеводи у вигляді пластин, уведених у розплав. Потужність акустичних хвиль становила 200 Вт на 100 см3 розплаву, частота ультразвуку 20-22 кГц, температура свинцевого розплаву становила 480 °C. Рафінування розплаву тривало 10-12 хв., у результаті виявилося спливання на поверхню розплаву неметалічних включень у вигляді дуже тонкої плями всередині дзеркала розплаву. Аналіз на вміст домішок у сплаві свинцю, проведений на оптичному емісійному спектрометрі ARL 3460, не зафіксував зміни вмісту олова, кальцію, алюмінію у свинці марки C0. Але зате виявилися ці елементи, а також свинець, у плівці плями, що була вилучена з поверхні розплаву. Частина розплаву після рафінування точно також направлялася на виливок 10-ти контрольних зразків для механічних випробувань у ливарну форму. Механічні випробування показали, що тимчасовий опір деформації (межа міцності на розрив) σв і відносне подовження 5 зразків майже не зазнали змін у результаті рафінування. Зазначені величини до рафінування становили в середньому: σв = 12,1 Н/мм2, δ = 19 %, а після рафінування становили в середньому: σв = 12,2 Н/мм2, δ = 20 %. Приклад 2. Провели серію з 18-ти досвідів по рафінуванню свинцевого сплаву, що містить олова 0,280 мас. %, кальцію 0,09 мас. %, алюмінію 0,012 мас. %. Частина розплаву направлялася на виливок 10-ти контрольних зразків для механічних випробувань у ливарну форму. Температура форми становила 100±10 °C. Умови досвідів були такими ж, як і в прикладі 1, тільки підведення акустичних коливань генератором здійснювався через днище казана, рафінування розплаву тривало 3 хв., а 3 3 потужність акустичних хвиль збільшували від 100 Вт на 100 см розплаву до 175 Вт на 100 см розплаву, коли виявився початок кавітації. У результаті зафіксували спливання на поверхню розплаву неметалічних включень у вигляді плівки зеленувато-бурого відтінку, що видаляли шумівкою. Аналіз на вміст домішок у свинці, проведений на оптичному емісійному спектрометрі ARL 3460, не зафіксував зміни вмісту олова, кальцію, алюмінію в сплаві. Але зате виявилися ці елементи, а також свинець, у плівці, що була вилучена з поверхні розплаву. Частина розплаву після рафінування точно також направлялася на виливок 10-ти контрольних зразків для механічних випробувань у ливарну форму. Механічні випробування показали, що тимчасовий опір деформації (межа міцності на розрив) σв і відносне подовження δ зразків зазнали помітних змін в результаті рафінування. Величина σв збільшилася від 35,9 до 42,2 Н/мм2, а величина δ збільшилася від 18,6 до 24,3 %. Таким чином, у результаті акустичного кавітаційного рафінування свинцевий сплав очищався від неметалічних включень, що містять, швидше за все, оксиди свинцю, олова, кальцію, алюмінію. Виявилося також істотне збільшення міцності сплаву і його пластичності, що пов'язане з вилученням зі сплаву помітної частини неметалічних включень. Із прикладів видно, що в запропонованому технічному рішенні досягається необхідний результат - рафінування свинцевого сплаву від неметалічних включень, що надає сплаву механічну міцність і пластичність. 5 UA 107260 C2 ФОРМУЛА ВИНАХОДУ 5 10 Акустичний кавітаційний спосіб обробки розплаву свинцю, який відрізняється тим, що обробці піддають розплав сплаву свинцю, що містить не менше 0,01 мас. % кальцію, не менше 0,05 мас. % олова, не менше 0,01 мас. % алюмінію, ультразвукові акустичні хвилі вводять через тверде днище казана з цим розплавом, потужність ультразвукових акустичних хвиль, що вводяться, спочатку встановлюють 100 Вт на 100 см3 цього розплаву, потім збільшують і, визначивши початок кавітації, фіксують в інтервалі потужностей від граничної величини початку кавітації до 320 Вт на 100 см3 цього розплаву, температуру якого витримують у діапазоні 480560 °C, плівку неметалічних включень, яка утворилася на його поверхні, механічно видаляють. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюDzendzerskyi Viktor Oleksandrovych, Kazacha Yurii Ivanovych, Shnurovyi Serhii Volodymyrovych, Ivanov Volodymyr Anatoliiovych, Burylov Serhii Volodymyrovych, Skosar Viacheslav Yuriiovych

Автори російськоюДзензерский Виктор Александрович, Казача Юрий Иванович, Шнуровой Сергей Владимирович, Иванов Владимир Анатольевич, Бурилов Сергей Владимирович, Скосар Вячеслав Юрьевич

МПК / Мітки

МПК: C22B 9/00, C22B 9/02, C22B 13/00

Мітки: спосіб, акустичний, обробки, свинцевого, кавітаційний, сплаву, розплаву

Код посилання

<a href="https://ua.patents.su/8-107260-akustichnijj-kavitacijjnijj-sposib-obrobki-rozplavu-svincevogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Акустичний кавітаційний спосіб обробки розплаву свинцевого сплаву</a>

Попередній патент: Вітроенергетична установка

Наступний патент: Тарілчасто-валковий активатор бетонної суміші

Випадковий патент: Спосіб активації лікарських препаратів