Спосіб позапічної обробки сталі

Номер патенту: 107413

Опубліковано: 25.12.2014

Автори: Шемігон Михайло Володимирович, Живченко Володимир Семенович

Формула / Реферат

1. Спосіб позапічної обробки сталі, що включає продувку сталі в ковші інертним газом і введення в сталь під час продувки розкислювачів і легуючих елементів, який відрізняється тим, що інертний газ вводять в сталь через блок секцій, вісь якого співпадає з радіусом ковша, з інтенсивністю 0,13-0,15 л/хв. на кожний см2 блока до введення реагентів, під час введення реагентів інтенсивність підвищують до 0,15-0,30 л/хв. × см2, а через 2-5 хв. після розчинення реагентів інтенсивність продувки знижують до 0,05-0,09 л/хв. × см2.

2. Спосіб за п. 1, який відрізняється тим, що продувку здійснюють через моноблок секцій.

3. Спосіб за п. 1, який відрізняється тим, що продувку здійснюють через поліблок секцій.

4. Спосіб за п. 1, який відрізняється тим, що отвори блока секцій містять стрічково-капілярні секції.

5. Спосіб за п. 1, який відрізняється тим, що блок секцій містить стрічково-щілинні секції.

Текст

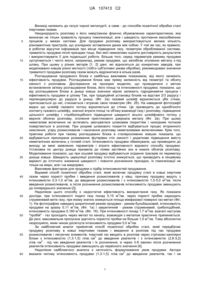

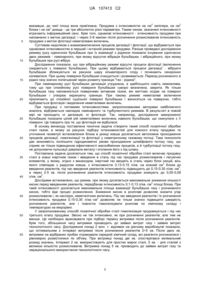

Реферат: Винахід належить до галузі чорної металургії, а саме - до способу позапічної обробки сталі інертними газами. Спосіб позапічної обробки сталі включає продувку сталі в ковші інертним газом і введення в сталь під час продувки розкислювачів і легуючих елементів, причому інертний газ вводять в сталь через блок секцій, вісь якого співпадає з радіусом ковша, з 2 інтенсивністю 0,13-0,15 л/хв. на кожний см блока до введення реагентів, під час введення 2 реагентів інтенсивність підвищують до 0,15-0,30 л/хв.см , а через 2-5 хв. після розчинення 2 реагентів інтенсивність продувки знижують до 0,05-0,09 л/хв.см . Винахід забезпечує підвищення гідродинамічних умов проходження шлейфового потоку газу, що сприяє не тільки підвищенню ефективності масообмінних процесів, а й турбулізації потоку газу, не допускаючи пульсації дзеркала металу і оголення його з під шлаку, а також - автономне проходження процесів дегазації, гомогенізації та флотації у симетричному газовому потоці. UA 107413 C2 (12) UA 107413 C2 UA 107413 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії, а саме - до способів позапічної обробки сталі інертними газами. Неоднорідність розплаву є його невід'ємною фізично обумовленою характеристикою, яка визначає не тільки тривалість процесу гомогенізації, але і швидкість протікання масообмінних процесів у межах системи. Для продувки розплаву використовується велика кількість різноманітних пристроїв, що ускладнює зіставлення даних між собою. У той же час, як правило, в роботах відсутня інформація про місце підведення газу, геометрію оброблюваної системи, тривалість продувки після присадки тощо, без якої неможливо оцінити достовірність результатів і використовувати її для подальшої роботи. Більше того, серед параметрів режиму продувки зустрічаються і чисто якісні, наприклад, режим продувки, що запобігає оголенню металу з-під шлаку. При цьому у різних авторів [1, 2] дані, які відносяться до конкретних заводів, при моделюванні ковшів різної місткості (тобто суб'єктивні умови обробки), рекомендовані значення тривалості продувки розплаву газом можуть відрізнятися в кілька разів. Розташування продувного блока є найбільш важливим показником, від якого залежить ефективність продувки. Розташування блока має пряму залежність від геометрії та обсягу ємності з розплавом. Дослідження на прозорих моделях, що проводилися з метою встановлення зв'язку розташування блока, його площі та інтенсивності продувки, показали, що від розташування блока в днищі ковша значною мірою залежить гідродинамічні процеси і ефективність продувки в цілому Так, при традиційній установці блоків на відстані 2/3 радіусу і перпендикулярно до радіуса в днищі, (Фіг. 2а) газовий шлейф відхиляється убік стінки, притискається до неї, стискається і втрачає свою геометрію (Фіг. 2б). На наведеній фотографії видно що шлейф газового потоку відхиляється до стінки. Це призводить до однобічного контакту газового шлейфу, значної втрати площі та об'єму взаємодії газу і розплаву, підвищення щільності шлейфу і стрибкоподібного підвищення швидкості всього шлейфового потоку у верхніх обсягах розплаву, оголення пристінкового дзеркала металу (Фіг. 2в). При цьому неметалеві включення не встигають змочуватися шлаковим покриттям і низхідним потоком повертаються в розплав. При розриві шлакового покриття відбувається процес вторинного окислення, угару розкислювачів і насичення розплаву неметалевими включеннями. Крім того, практика роботи при такому розташуванні блока в сталерозливних ковшах показала, що відбувається прискорене розмивання футерівки стін ємності і додаткове підвищення вмісту неметалічних включень у готовій сталі. Інтенсивність продувки обмежували, що призводило до виходу за межі заявлених параметрів і втрати ефективності відомого способу продувки. Установка по центру днища призвела до появи застійних зон в нижніх обсягах розплаву. Моделювання показало, що при осьовій продувці відбувається осідання трасерів по периметру днища ковша. Швидкість циркуляції розплаву істотно знижується, що призводить в кінцевому варіанті до істотного зниження швидкості і повноти розчинення присадок, їх гомогенізації не тільки на мікро, але і на макрорівні. Важливим фактором для продувки є підбір інтенсивностей продування. Відомий спосіб позапічної обробки сталі, який включає продувку сталі в ковші інертним газом через пористі пробки і введення розкислювачів у ківш, причому продувку ведуть з 3 3 інтенсивністю 0,3-1,0 м /хв. до введення розкислювачів і з інтенсивністю 1,5-5,0 м /хв. після введення розкислювачів, а після розчинення розкислювачів інтенсивність продувки зменшують до попереднього значення [3]. Недоліком цього способу є недостатня ефективність використання газу. Як показали 3 досліди, при інтенсивності подачі газу понад 0,15 м /хв. через пористі пробки надходить струменевий витік газу, при якому значно знижується площа міжфазової поверхні газ-метал (Фіг. 1). На фотографіях наведені докритичний режим продувки - режим бульбашковий, інтенсивність 3 продувки на зразку 0,11 м /хв. (Фіг. 1а) і закритичний - режим струменевий, грибоподібний, 3 3 інтенсивність продувки 0,160 м /хв. (Фіг. 1б). При інтенсивності понад 1,7 м /хв. взагалі наступає "пробій" - газ проходить через метал по каналу, взаємодія з металом практично припиняється. 3 До речі, максимальна пропускна здатність пористої пробки не більше 1,0 м /хв. Тому абсолютно 3 незрозуміло, яким чином досягнута інтенсивність продувки 5,0 м /хв. За найближчий аналог прийнятий спосіб позапічної обробки сталі, який передбачає продувку розплаву в ковші інертними газами і введення в розплав під час продувки розкислювачів і легуючих елементів. Інертний газ вводять в розплав через стрічково-капілярні 2 блоки з інтенсивністю (1,3-1,5) л/хв.·см до введення реагентів і з інтенсивністю (2,8-3,2) 2 л/хв.·см - під час введення реагентів і їх розчинення, а через 3-8 хвилин після розчинення реагентів інтенсивність продувки зменшують до первісного значення [4]. Недоліком найближчого аналога є неточність формулювання умов продувки. Автори 2 вказали питому інтенсивність продувки (1,3-1,5) л/хв.·см до введення реагентів, так і не 1 UA 107413 C2 2 5 10 15 20 25 30 35 40 45 50 55 2 вказавши, до чиєї площі вона прив'язана. Продувка з інтенсивністю на см капіляра, на см 2 блока і на см днища - це три абсолютно різні параметри. Таким чином, зазначені інтенсивності втрачають інформаційний сенс. Крім того, однакові інтенсивності - інтенсивність продувки при наповненні з метою дегазації, і через 3-8 хвилин після розчинення розкислювачів інтенсивність продувки з метою флотації неметалевих включень. Суттєвим недоліком є взаємовиключення процесів дегазації і флотації, що відбувається при однакових інтенсивностях в перший і останній режими продувки. Раніше проведені дослідження режиму руху одиночних бульбашок при їх взаємодії з рідиною показали існування одночасно двох режимів - ламінарного, при якому відсутня вібрація бульбашки, і вібраційного, при якому бульбашка при русі вібрує. Дослідження показали, що при вібраційному режимі відсутні процеси флотації (включення скидаються з поверхні бульбашки). При цьому відбуваються процеси дегазації - вібруючі бульбашки зближуються за рахунок шару кільватерного сліду і починають синхронно коливатися. При цьому поверхня бульбашки очищується і розмивається. Перехід розчиненого в рідині газу значно полегшений через розмиту границю "газ - рідина". При ламінарному русі бульбашки дегазація утруднена, а здебільшого навіть неможлива, тому що при спокійному русі поверхня бульбашки суворо визначена, закрита. Як тільки бульбашка газу наповнюється поверхнево активним газом, він миттєво осідає на поверхні бульбашки і утворює екрануючу границю. При такому режимі неметалеві включення прилипають до спокійної суцільної поверхні бульбашки і виносяться на поверхню, тобто відбувається флотація і видалення неметалевих включень. При продувці з питомими інтенсивностями, запропонованими авторами найближчого аналога, відбувається накладка ламінарного та турбулентного режимів. В результаті в повній мірі не проходить ні дегазація, ні флотація. Так, наприклад, дослідження замороженої бульбашки показали цілий рій неметалевих включень навколо бульбашки, що скинулися з її поверхні. Це говорить про те, що флотація не відбулася. В основу винаходу поставлена технічна задача створити такий спосіб позапічної обробки сталі газом, в якому за рахунок підбору інтенсивностей для кожного етапу продувки та уточнення геометрії встановлення блока в днищі ковша досягається автономне проходження процесів дегазації, гомогенізації та флотації у симетричному газовому потоці. Така технологія дає можливість поліпшити гідродинамічні умови проходження шлейфового потоку газу, що сприяє не тільки підвищенню ефективності масообмінних процесів, а й турбулізації потоку газу, не допускаючи пульсації дзеркала металу і оголення його з під шлаку. Поставлена задача досягається тим, що спосіб позапічної обробки сталі включає продувку сталі в ковші інертним газом івведення в сталь під час продувки розкислювачів і легуючих елементів, у якому, згідно з винаходом, інертний газ вводять в сталь через блок секцій, вісь 2 якого співпадає з радіусом ковша, з інтенсивністю 0,13-0,15 л/хв. на кожний см блока до 2 введення реагентів, під час введення реагентів інтенсивність підвищують до 0,15-0,30 л/хв.·см , а через 2-5 хв. після розчинення реагентів інтенсивність продувки знижують до 0,05-0,09 2 л/хв.·см . Дослідами встановлено, що режим, при якому досягається максимальне зниження кількості 2 кисню перед введенням реагентів, передбачає інтенсивність 0,1-0,13 л/хв.·см площі блока. При такій інтенсивності досягається максимальна площа взаємодії бульбашок газу і розчиненого кисню, тобто йде процес розкислення. Зниження кисню в розплаві дозволяє знизити угар розкислювачів і, як наслідок, неметалічних включень. Під час введення реагентів і їх розчинення 2 інтенсивність продувки 0,15-0,30 л/хв.·см дозволяє не тільки значно підвищити швидкість розчинення реагентів, але і повністю гомогенізувати розплав по хімічному складу і температурах на мікрорівні. У запропонованому способі позапічної обробки сталі гомогенізація продовжується і під час третього етапу продувки. Звісно не так інтенсивно, як при розчиненні реагентів, але тим не менше. Це необхідно враховувати при підборі терміну витримки після розчинення реагентів. Крім того, збільшення часу витримки призводить до зайвих витрат газу і зайвих витрат технологічного часу. Дослідження понад 2 млн. т. відливок на діючому виробництві показали, що оптимальним є інтервал витримки після розчинення реагентів 2÷5 хв. Після двох хв. витримки на відібраних пробах отримували середній хімічний склад, всі реагенти розчинилися і рівномірно розмістилися по об'єму. При витримці понад дві хв. спостерігався мінімальний розкид значень. Інтервал 2 хв. використовують для простих марок сталі, 5 хв. - для сталей з великою кількістю розкислювачів. Витримка понад 5 хв. призводить до зайвих витрат газу та нераціонального використання технологічного часу. 2 UA 107413 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 При інтенсивності продувки менше 0,15 л/хв.·см енергії турбулентної пульсації в кільватерному сліді рухомої бульбашки недостатньо для активного імпульсного перемішування розплаву в мікрооб'ємах. Тому досягти гомогенізації розплаву на мікрорівні, а, отже, і після його 2 кристалізації досить складно. При інтенсивності понад 0,30 л/хв.·см щільність бульбашкового шлейфу настільки зростає, що пульсації кільватерного сліду зливаються, входять в резонанс і вся система "шлейф - розплав" починає пульсувати і розхитувати ківш. При відпрацюванні технологічних режимів продувки рідкої сталі в 150 т сталерозливному ковші і збільшенні 2 інтенсивності понад 0,30 л/хв.·см виникали гармонійні вертикальні пульсації дзеркала металу, при цьому ківш починав розгойдуватися. При зниженні інтенсивності продувки нижче 0,30 2 л/хв.·см пульсації зникали. Крім того дослідження показали, що при інтенсивності продувки завдяки розвиненій турбулентної пульсації кільватерного сліду відбувається активна коагуляція дрібних неметалевих включень і утворення великих конгломератів, які легко видаляються. Проби металу, взяті під час продувки, показали наявність великих неметалічних включень складного складу, що свідчить про активні коагуляційні процеси, що призводять до злиття, злипання й взаємного розчинення дрібних включень з утворенням великих глобул складного складу. Результати дослідження проб металу на хімічний склад, отримані у виробничих умовах, показали, що різниця хімічного складу в пробах металу, відібраних на різних рівнях ковша, відрізняються на похибку вимірювання. Крім того, при таких інтенсивностях поліпшуються умови коагуляції неметалевих включень, збільшення їх розмірів, що значно покращує умови, при якому відбуваються флотаційні процеси. Повноцінна флотація неметалевих включень 2 забезпечується при інтенсивності продувки 0,05-0,09 л/хв.·см . При такій інтенсивності рух бульбашок плавний, ламінарний, при якому повністю відсутня вібрація їх поверхонь, неметалеві включення не струшуються і повністю виносяться на поверхню, де розчиняються в шлаковому шарі. Як показали дослідження, ефективність обробки газами залежить не тільки від питомої та загальної витрати газу, а й значною мірою від площі контакту бульбашок з розплавом. Ця величина залежить не тільки від розмірів продувного пристрою, але і від розташування цього пристрою. Дослідження на прозорих моделях показали, що одним з основних факторів, що впливають на показники ефективності продувки є розташування продувного блока в днищі металургійної ємності. Корекція інтенсивностей продувки привела до корекції місця розміщення блока секцій. На Фіг. 3 наведено переважне розташування продувного блока (а) та моделювання руху шлейфового газового потоку (Фіг. 3б). Як видно на фотографіях, газовий потік симетричний, поверхня його контакту з рідиною досягає максимальної величини, так як задіяна площа по всій периферії газового шлейфу. При цьому, стінки ємності не піддаються прискореному розмиванню потоком газу. Промислові випробування показали, що на дзеркалі металу відбувається рівномірне кипіння без бурунів і розриву шлакового покриття як при режимі рафінування, тобто дегазації і флотації (Фіг. 3в), так і при режимі гомогенізації (Фіг. 3г), де видно рівномірне кипіння по всьому дзеркалу метала. Знос футерівки стін ковша рівномірний і по стійкості не нижче ковшів поточного виробництва. Продувку здійснюють через блок з стрічково-капілярними та/або стрічково-щілинними секціями. У переважному варіанті - з стрічково-щілинними секціями, так як вони мають властивість самопромиватися. У стрічково-капілярній секції в процесі роботи капіляр може забитися повністю, може утворитися своєрідний ковпак, який ніщо не в змозі зрушити з місця. У випадку стрічково-щілинних секцій повне закупорення неможливе. Площа щілини більша порівняно з площею капіляра, якщо частина поверхні щілини закупориться, то в іншій частині щілини розвиваються процеси самоочищення, які промивають пробку з щілини. Таким чином щілиноподібні отвори самовідновлюються. Для продувки металу у різних по об'єму ковшах продувальний блок виконаний як моноблок (для ковшів до 200 т) або поліблок (для ковшів більше 200 т). Таким чином, тільки сукупність істотних ознак запропонованого способу позапічної обробки газом забезпечує досягнення технічного результату. Приклад здійснення способу. Випробування технології шлейфової продувки в 250 т сталерозливному ковші з площею 2 продувного блока 1 м і відстані між рядками в секціях, з яких сформовано блок 40 мм. 2 Інтенсивність продувки під час введення розкислювачів дорівнювала 0,25 л/хв.·см з подальшим 2 зниженням інтенсивності до 0,08 л/хв.·см продувного блока. Результати показали, що вихід 1 сорту рейок марки Р-76 вище на 6 % в порівнянні з поточним виробництвом. Крім того, в порівнянні зі звичайною сталюю сталь, оброблена аргоном, менш схильна до плівкоутворення і 3 UA 107413 C2 5 10 15 20 25 30 35 відрізняється меншою газонасиченістю. Кількість поверхневих дефектів заготовок на першому переділі було знижено на 18,7 %. У тому числі вона порівняна з 11,5 % до 2,3 %, по плівках - з 17,6 % до 10,5 %. Аналіз неметалічних включень показав зниження вмісту сульфідів і оксидів більш ніж на 20 %. Збільшення тривалості продувки на металі низьколегованої сталі 14Г2 призвело до підвищення ефективності рафінування. При цьому вміст сульфідів знизився більш ніж на 70 %, оксидів - на 33 %, загальне зниження склало близько 60 %. Одночасно проводилися випробування запропонованої технології на іншому металургійному заводі. Випробування проводилися на 250 т ковші на масиві плавок. Тривалість продувки 2 становила від 10 до 18 хв. Інтенсивність продувки до введення розкислювачів 0,10 л/хв.·см . Під 2 час введення розкислювачів 0,25-0,30 л/хв.·см . Продувку виробляли з метою гомогенізації сталей 08Г2С і 60С2А і оцінювали по зниженню різниці концентрації [Мn] і [Si] в пробах, відібраних на розливанні з першого, другого, третього і четвертого кіл. Випробування показали, що різниця хімічного складу складала в межах відповідно 0,02 і 0,05 мас. %. На порівняльних ковшах ця величина досягає 0,20 і 0,40 мас. %. Проводилися заміри температури струменя металу по ходу розливання і зафіксували більш низький перепад температур Δt = 200 С в порівнянні з рядовими Δt = 550 С, при одночасному зниженні температури розливання на 100 С і поліпшенні розливаності. Дослідження в'язкості зразків металу на установці Щвідковского методом реєстрації крутильних коливань показали, зниження в'язкості дослідного металу на 1025 % Виконувалися промислові випробування технології шлейфової продувки на 150 т сталерозливному ковші з метою зниження часу розкислення. Площа стрічково-щілинного блока 2 дорівнювала 0,6 м . Інтенсивність продувки до введення розкислювачів склала 0,06÷0,065 2 л/хв.·см . Зменшення окисненості розплаву при продувці стали 35ГС і 14Г2 перед введенням розкислювачів сприяло зниженню угару феросиліцію і феромарганцю на 2 кг/т сталі і вмісту неметалічних включень до 40 мас. %. Механічні властивості обробленого азотом металу покращилися в середньому на 10 мас. %. Крім того, металографічні дослідження росту зерна аустеніту показали, що дослідна сталь більш дрібнозерниста. Тенденція до зростання зерна менш виражена. Зниження температури розливання дослідного металу дозволило знизити кількість поверхневих дефектів прокатних заготовок в сталі 14Г2 з 0,23 до 0,07 %, для 25Г2С і 35ГС - з 0,17 до 0,06 %. Джерела інформації: 1. Khaktar D.V., Rising И., Ottino J.M. Analysis of chaotic mixing in two model systems // Journal of Fluid Mechanics.-1986. - V.172. - P. 419-451. 2. Mazumbar D., Guthie R.I.L The physical and mathematical modeling of gas stirred ladle system //ISIJ International.-1995. - V. 35. - № 1. - P. 1-20. 3. Авт. свід. СССР № 1435618А1, С21С 7/02. 4. Спосіб позапічної обробки сталі. Деклараційний патент на корисну модель № 17554 Бюл. № 09/2006. Живченко B.C., Бойко B.C., Ларіонов О.О., Климанчук В.В. 40 ФОРМУЛА ВИНАХОДУ 45 50 1. Спосіб позапічної обробки сталі, що включає продувку сталі в ковші інертним газом і введення в сталь під час продувки розкислювачів і легуючих елементів, який відрізняється тим, що інертний газ вводять в сталь через блок секцій, вісь якого співпадає з радіусом ковша, з 2 інтенсивністю 0,13-0,15 л/хв. на кожний см блока до введення реагентів, під час введення 2 реагентів інтенсивність підвищують до 0,15-0,30 л/хв.см , а через 2-5 хв. після розчинення 2 реагентів інтенсивність продувки знижують до 0,05-0,09 л/хв.см . 2. Спосіб за п. 1, який відрізняється тим, що продувку здійснюють через моноблок секцій. 3. Спосіб за п. 1, який відрізняється тим, що продувку здійснюють через поліблок секцій. 4. Спосіб за п. 1, який відрізняється тим, що отвори блока секцій містять стрічково-капілярні секції. 5. Спосіб за п. 1, який відрізняється тим, що блок секцій містить стрічково-щілинні секції. 4 UA 107413 C2 5 UA 107413 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюShemihon Mykhailo Volodymyrovych, Zhyvchenko Volodymyr Semenovych

Автори російськоюШемигон Михаил Владимирович, Живченко Владимир Семенович

МПК / Мітки

МПК: C21C 7/072, C21C 7/04, C21C 7/06, C21C 7/00

Мітки: сталі, обробки, позапічної, спосіб

Код посилання

<a href="https://ua.patents.su/8-107413-sposib-pozapichno-obrobki-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб позапічної обробки сталі</a>

Попередній патент: Пристрій для вимірювання концентрації токсичних елементів

Наступний патент: Автономна фотоелектрична станція

Випадковий патент: Спосіб посмертного встановлення факту впливу надфонового іонізуючого випромінювання на організм