Спосіб виготовлення залізобетонних виробів

Формула / Реферат

1. Спосіб виготовлення залізобетонних виробів, що включає в себе заготовку форми залізобетонного виробу, подачу і укладання арматурної конструкції до місця встановлення опалубки, формування залізобетонного виробу, рівномірний розподіл бетонної суміші за допомогою вібраційного механізму ущільнення залитої бетонної суміші, нагрів формованого залізобетонного виробу, виймання з форми готового виробу, який відрізняється тим, що заготовка форми залізобетонного виробу здійснюється за допомогою сердечника та опалубки, при цьому сердечник, як і борти опалубки, змащуються мастилом для форм та опалубки; подача і укладання арматурної конструкції до місця встановлення опалубки здійснюється за допомогою крана; формування залізобетонного виробу відбувається за рахунок бадді для подачі бетону за допомогою мостового крана; рівномірний розподіл та ущільнення залитої бетонної суміші здійснюється за рахунок 8-ми вібраторів типу ИВ-98Б, розташованих у верхній та нижній частинах кожного борту опалубки; нагрів формованого залізобетонного виробу відбувається за допомогою подавання пари у сердечник, на якому розташовано залізобетонний виріб за допомогою системи пропарювання, яка складається з парогенератора, паропроводу, який монтується до днища сердечника, автоматичного клапана, який припиняє подачу пари при досягненні певної температури та зв'язаний із блоком керування обладнанням; охолодження металевої конструкції сердечника подаванням зовнішнього повітря у сердечник, на якому розташовано залізобетонний виріб за допомогою системи охолодження, яка складається з електричного вентилятора, трубопроводу подавання зовнішнього повітря, трубопроводу викиду відпрацьованого повітря назовні; виймання з форми готового виробу, що являє собою зрив конструкції з сердечника за допомогою домкратів, встановлених в кутах опорної рами (1) опалубки, а також являє собою підйом виробу з сердечника (4) стропами, при цьому вантажопідйомні операції виконуються за допомогою мостового крана; додатково, після виймання з форми готового виробу, здійснюється переворот виробу у монтажне положення за допомогою траверси, оснащеної мотор-редуктором; також спосіб виготовлення залізобетонних виробів включає в себе автоматичний контроль температури формованого залізобетонного виробу за допомогою датчиків температури, які встановлюються щонайменш по одному на кожному з бортів опалубки, а також щонайменш по одному на кожній зі сторін сердечника та передають температурні дані на сервер збору температурних даних.

2. Спосіб виготовлення залізобетонних виробів за п. 1 формули, який відрізняється тим, що для формування залізобетонного виробу використовується бетон марки С25/30 на стиснення, W6 за водонепроникністю та F100 за морозостійкістю.

3. Спосіб виготовлення залізобетонних виробів за п. 1 формули, який відрізняється тим, що арматурна конструкція представлена сітками з дроту класу ВР-1.

4. Спосіб виготовлення залізобетонних виробів за п. 1 формули, який відрізняється тим, що разом із арматурною конструкцією до місця встановлення опалубки за допомогою крана подаються також підйомні петлі для залізобетонного виробу.

Текст

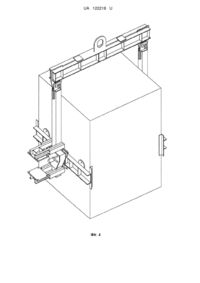

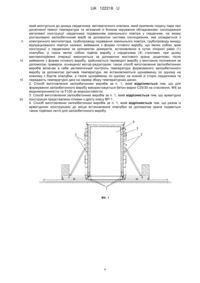

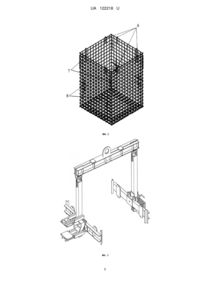

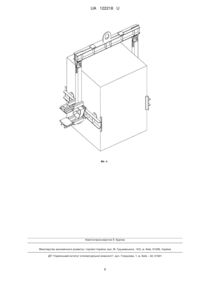

Реферат: Спосіб виготовлення залізобетонних виробів, що включає в себе заготовку форми залізобетонного виробу, подачу і укладання арматурної конструкції до місця встановлення опалубки, формування залізобетонного виробу, рівномірний розподіл бетонної суміші за допомогою вібраційного механізму ущільнення залитої бетонної суміші, нагрів формованого залізобетонного виробу, виймання з форми готового виробу, причому заготовка форми залізобетонного виробу здійснюється за допомогою сердечника та опалубки, при цьому сердечник, як і борти опалубки, змащуються мастилом для форм та опалубки; подача і укладання арматурної конструкції до місця встановлення опалубки здійснюється за допомогою крана; формування залізобетонного виробу відбувається за рахунок бадді для подачі бетону за допомогою мостового крана; рівномірний розподіл та ущільнення залитої бетонної суміші здійснюється за рахунок 8-ми вібраторів типу IВ-98Б, розташованих у верхній та нижній частинах кожного борту опалубки; нагрів формованого залізобетонного виробу відбувається за допомогою подавання пари у сердечник, на якому розташовано залізобетонний виріб за допомогою системи пропарювання, яка складається з парогенератора, паропроводу, який монтується до днища сердечника, автоматичного клапана, який припиняє подачу пари при досягненні певної температури та зв'язаний із блоком керування обладнанням; охолодження металевої конструкції сердечника подаванням зовнішнього повітря у сердечник, на якому розташовано залізобетонний виріб за допомогою системи охолодження, яка складається з електричного вентилятора, трубопроводу подавання зовнішнього повітря, трубопроводу викиду відпрацьованого повітря назовні; виймання з форми готового виробу, що являє собою зрив конструкції з сердечника за допомогою домкратів, встановлених в кутах опорної рами (1) опалубки, а також являє собою підйом виробу з сердечника (4) стропами, при цьому вантажопідйомні операції виконуються за допомогою мостового крана; додатково, після виймання з форми готового виробу, здійснюється переворот виробу у монтажне положення за допомогою траверси, оснащеної мотор-редуктором; також спосіб виготовлення залізобетонних виробів включає в себе автоматичний контроль температури формованого залізобетонного виробу за допомогою датчиків температури, які встановлюються щонайменш по одному на кожному з бортів опалубки, а також щонайменш по одному на кожній зі сторін сердечника та передають температурні дані на сервер збору температурних даних. UA 122218 U (12) UA 122218 U UA 122218 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області будівництва, а саме до способів виготовлення залізобетонних конструкцій (переважно до підземних) в ймовірних умовах низьких температур навколишнього середовища. Відомим є опускне залізобетонне кріплення для шахт, що збирається з готових залізобетонних кілець, забезпечених подвійними металевими фланцями з метою утворення монолітності і водонепроникності кріплення шляхом заповнення порожнини фланців розчином або тому подібним матеріалом після з'єднання кілець [1]. До недоліком відомого можна віднести недостатню герметичність конструкції, що пов'язано зі специфікою збірних залізобетонних виробів, що передбачає під собою наявність технологічних швів бетонування, через які можливі протікання. Відомий спосіб зведення монолітних залізобетонних конструкцій в зимових умовах. Спосіб включає укладання бетонної суміші, її ущільнення і прогрів, причому укладання бетонної суміші виробляє на прогріту поверхню при попередньо нагрітих зовнішньої і внутрішньої, вкритої зверху ізолюючої покрівлею, опалубок з подальшим обігрівом останніх протягом 33-48 годин і подальшим поступовим охолодженням. Для обігріву внутрішньої опалубки використовують автономне джерело теплопостачання, а виробляють шляхом відключення від джерел теплопостачання спочатку зовнішньої, а потім внутрішньої опалубки і їх відповідної розпалубки. У запропонованому способі використовують утеплену зовнішню опалубку, для обігріву якої використовують тени [2]. Недоліком відомого способу є значні часові витрати часу на створення готової залізобетонної конструкції, а також складний технологічний процес прогріву залізобетонної конструкції. Найбільш близьким до заявленого технічного рішення є пристрій для виготовлення залізобетонних виробів, що включає в себе розташовані на одній основі та в єдиному корпусі вузол формування залізобетонного виробу, що включає в себе форму з бортами, причому пристрій додатково містить з'єднаний з вузлом формування залізобетонного виробу механізм подачі та укладання арматурної конструкції. Також пристрій додатково містить з'єднаний з механізмом подачі та укладання арматурної конструкції механізм подачі бетонної суміші, адаптований для з'єднання з електронним блоком управління механізму подачі бетонної суміші; додатково містить з'єднаний з механізмом подачі бетонної суміші механізм рівномірного розподілу бетонної суміші, додатково містить з'єднаний з механізмом рівномірного розподілу бетонної суміші вібраційний механізм ущільнення залитої суміші, адаптований для з'єднання з електронним блоком управління вібраційного механізму ущільнення залитої суміші, додатково містить з'єднаний з вібраційним механізмом ущільнення залитої суміші засіб для нагріву формованого залізобетонного виробу, пристрій додатково містить пов'язаний із засобом для нагріву формованого залізобетонного виробу механізм вилучення з форми готового виробу, додатково містить вузол формування залізобетонного виробу включає в себе лазерний випромінювач, адаптований для з'єднання з електронним блоком управління лазерного випромінювача [3]. До недоліків найбільш близького аналога можна віднести те, що він являє собою єдиний великогабаритний пристрій, що робить його (з огляду на особливість області його використання) зовсім не мобільним, що, в свою чергу, робить неможливим виготовлення залізобетонних виробів поблизу місць їх установки. В даному технічному рішенні також не передбачено процес перевертання (в разі необхідності) залізобетонного виробу. Крім цього в даному технічному рішенні відсутній контроль за температурою формованого залізобетонного виробу, що може призвести до несвоєчасного виймання готового виробу з форми, особливо в умовах зведення залізобетонних виробів при низьких температурах навколишнього середовища (до - 20 °C), внаслідок чого може статися порушення технології виготовлення залізобетонних виробів. В основу корисної модель поставлено задачу створення міцних водонепроникних залізобетонних виробів, при цьому в тілі залізобетонного виробу не повинно бути наскрізних пор, готовий залізобетонний виріб не повинен мати швів бетонування, через які можливе протікання. Також передбачити можливість проводити бетонування залізобетонного виробу при низьких температурах навколишнього середовища (до -20 °C), при цьому час виготовлення залізобетонного виробу не повинен перевищувати 6 годин. Поставлена задача вирішується шляхом використання способу виготовлення залізобетонних виробів, який включає в себе заготовку форми залізобетонного виробу, подачу і укладання арматурної конструкції до місця встановлення опалубки, формування залізобетонного виробу, рівномірний розподіл бетонної суміші за допомогою вібраційного механізму ущільнення залитої бетонної суміші, нагрів формованого залізобетонного виробу, виймання з форми готового виробу, при тому, що заготовка форми залізобетонного виробу 1 UA 122218 U 5 10 15 20 25 30 35 40 45 50 55 60 здійснюється за допомогою сердечника та опалубки, при цьому сердечник, як і борти опалубки, змащуються мастилом для форм та опалубки. Подача і укладання арматурної конструкції до місця встановлення опалубки здійснюється за допомогою крана. Формування залізобетонного виробу відбувається за рахунок бадді для подачі бетону за допомогою мостового крана. Рівномірний розподіл бетонної суміші за допомогою вібраційного механізму ущільнення залитої бетонної суміші здійснюється за рахунок 8-ми вібраторів типу ИВ-98Б, розташованих у верхній та нижній частині кожного борту опалубки; нагрів формованого залізобетонного виробу відбувається за допомогою паропроводу, який являє собою комплекс трубопроводів та додаткове обладнання, за яке виступають парогенератор та/або стаціонарний паропровід, трубопровід подачі пари, який монтується усередині сердечника в нижній його частині, вентилятор, призначений для охолодження конструкції перед відкриттям опалубки, трубопровід вентиляції, автоматичний клапан, який припиняє подачу пари при досягненні певної температури, який, в свою чергу, зв'язано із блоком керування обладнанням. Виймання з форми готового виробу, що являє собою зрив конструкції з сердечника за допомогою домкратів, встановлених в кутах опорної рами (1) опалубки, а також являє собою підйом готового залізобетонного виробу з сердечника (4) стропами, при цьому вантажопідйомні операції виконуються задопомогою мостового крана. Після виймання з форми готового виробу, здійснюється переворот виробу у монтажне положення за допомогою траверси, оснащеної мотор-редуктором. Також спосіб виготовлення залізобетонних виробів включає в себе контроль температури формованого залізобетонного виробу за допомогою датчиків температури, які встановлюються щонайменш по одному на кожному з бортів опалубки, а також щонайменш по одному на кожній зі сторін сердечника та передають температурні дані на сервер збору температурних даних. Суть корисної моделі пояснюється фігурними кресленнями, де на: Фіг. 1 - Схема встановлення опалубки, сердечника для бетонування залізобетонного виробу (в розрізі). Фіг. 2 - Схема армування та встановлення закладних деталей. Фіг. 3 - Загальний вигляд траверси. Фіг. 4 - Схема повороту залізобетонного виробу в монтажне положення за допомогою траверси. Пояснення до креслень: 1 - опорна рама; 2, 3 - опалубка; 4 - сердечник; 5 - залізобетонний виріб; 6, 7, 8 - закладні деталі. Виготовлення залізобетонного виробу відбувається у наступній послідовності: 1. Очищення та змазування бортів опалубки мастилом для форм та опалубки. 2. Становлення опорної рами (1) в початкове положення. 3. Очищення і змазування сердечника (4) мастилом для форм та опалубки. 4. Армування конструкції виробу. Армування прийняте арматурними сітками з дроту класу ВР-1, зварених точковою зваркою згідно з вимогами ДСТУ Б В.2.6-168:2011 разом із закладними деталями (6, 7, 8). Арматурні сітки, так само як і підйомні петлі, подають до місця встановлення опалубки за допомогою крана. 5. Закривання бортів опалубки. 6. Укладка і формування бетонної суміші. Конструкція залізобетонного виробу (5) виконується з важкого бетону марки С25/30 на стиснення, W6 за водонепроникністю та F100 за морозостійкістю. Важка бетонна суміш надходить з бетонозмішувального цеху, потім відбувається завантаження бетону до бадді. Укладання бетонної суміші з бадді відбувається за допомогою мостового крану. 7. Віброущільнення бетонної суміші. Віброущільнення відбувається за допомогою 8-ми вібраторів типу ИВ-98Б. Вібратори розташовані у нижній та верхній частині кожного борту опалубки. Цикл ущільнення суміші відбувається за наступною схемою: - укладка бетонної суміші у опалубку першого шару; - вібрування бетонної суміші двома вібраторами нижнього ряду, які розташовані на протилежних бортах; - вібрування бетонної суміші другою парою вібраторів нижнього ряду; - укладка бетонної суміші другого шару; - вібрування бетонної суміші двома вібраторами верхнього ряду, які розташовані на протилежних бортах; 2 UA 122218 U 5 10 15 20 25 30 35 40 45 50 55 60 - вібрування бетонної суміші другою парою вібраторів верхнього ряду. При цьому час роботи кожної пари вібраторів - 1 хвилина. 8. Прогрівання залізобетонного виробу методом пропарювання. Пропарювання виконується подаванням пари у сердечник, на якому розташовано залізобетонний виріб за допомогою системи пропарювання, яка складається з: парогенератора, паропроводу, який монтується до днища сердечника, автоматичного клапану, який припиняє подачу пари при досягненні певної температури та зв'язаний із блоком керування обладнанням. 9. Охолодження металевої конструкції сердечника. Охолодження виконується подаванням зовнішнього повітря у сердечник, на якому розташовано залізобетонний виріб, за допомогою системи охолодження, яка складається з: електричного вентилятора, трубопроводу подавання зовнішнього повітря; трубопроводу викиду відпрацьованого повітря назовні. 10. Розпалубка (відкриття опалубки). Розпалубка відбувається після схоплювання бетону. 11. Зрив готового виробу з сердечника. Вантажопідйомні операції виконують мостовим краном вантажопідйомністю 10 т. Зрив виробу з сердечника (4) виконується синхронно чотирма домкратами, які встановлюються в кутах опорної рами (1) опалубки. Підйом виробу з сердечника (4) виконується стропами. 12. Зрізання стропувальних петель. 13. Монтаж траверси (Фіг. 3) до закладних деталей (8), та переворот готового залізобетонного виробу (5) у монтажне положення. Переворот виробу здійснюється за допомогою траверси (Фіг. 4). Траверса, в свою чергу, оснащена мотор-редуктором. По діагоналі на кожному з бортів опалубки розташовані датчики температури. Загальна кількість датчиків становить 24 одиниці (по 3 одиниці на борт кожної опалубки, розташованих зверху, посередині та знизу борту). Також датчики температури розташовані у сердечнику (4) по діагоналі, як і на опалубці, тільки у протилежному напрямку. Датчики працюють постійно та передають температурні дані на сервер. Термін виготовлення залізобетонного виробу становить орієнтовно 4 години, але потім бетонна конструкція повинна набрати проектної міцності на тиск, що займає ще 2 години. Поворотна траверса (Фіг. 3) являє собою металеву раму, оснащену мотор-редуктором, який здійснює переворот готового залізобетонного виробу, управління якого здійснюється з блока керування. Технічний результат заявленої корисної моделі полягає в наступному: - міцність конструкції; - наявність високого показника водонепроникності залізобетонного виробу, завдяки чому вдається запобігти потрапляння води в залізобетонний виріб, а також можливість потрапляння можливих наявних нечистот з виробу у ґрунт; - відсутність в тілі залізобетонного виробу будь-яких наскрізних отворів; - відсутність технологічних швів бетонування, через які можливі протікання; - короткий час виготовлення залізобетонного виробу навіть в умовах низьких температур навколишнього середовища аж до -20 °C. Джерела інформації: 1. Патент СРСР № 63736, опубліковано 30.06.1944 р. 2. Заявка на винахід № 94039201, Російська Федерація, опубл. 10.09.1996. 3. Патент Російської Федерації № 2562357, опубл. 10.09.2015, Бюл. № 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виготовлення залізобетонних виробів, що включає в себе заготовку форми залізобетонного виробу, подачу і укладання арматурної конструкції до місця встановлення опалубки, формування залізобетонного виробу, рівномірний розподіл бетонної суміші за допомогою вібраційного механізму ущільнення залитої бетонної суміші, нагрів формованого залізобетонного виробу, виймання з форми готового виробу, який відрізняється тим, що заготовка форми залізобетонного виробу здійснюється за допомогою сердечника та опалубки, при цьому сердечник, як і борти опалубки, змащуються мастилом для форм та опалубки; подача і укладання арматурної конструкції до місця встановлення опалубки здійснюється за допомогою крана; формування залізобетонного виробу відбувається за рахунок бадді для подачі бетону за допомогою мостового крана; рівномірний розподіл та ущільнення залитої бетонної суміші здійснюється за рахунок 8-ми вібраторів типу ІВ-98Б, розташованих у верхній та нижній частинах кожного борту опалубки; нагрів формованого залізобетонного виробу відбувається за допомогою подавання пари у сердечник, на якому розташовано залізобетонний виріб за допомогою системи пропарювання, яка складається з парогенератора, паропроводу, 3 UA 122218 U 5 10 15 20 який монтується до днища сердечника, автоматичного клапана, який припиняє подачу пари при досягненні певної температури та зв'язаний із блоком керування обладнанням; охолодження металевої конструкції сердечника подаванням зовнішнього повітря у сердечник, на якому розташовано залізобетонний виріб за допомогою системи охолодження, яка складається з електричного вентилятора, трубопроводу подавання зовнішнього повітря, трубопроводу викиду відпрацьованого повітря назовні; виймання з форми готового виробу, що являє собою зрив конструкції з сердечника за допомогою домкратів, встановлених в кутах опорної рами (1) опалубки, а також являє собою підйом виробу з сердечника (4) стропами, при цьому вантажопідйомні операції виконуються за допомогою мостового крана; додатково, після виймання з форми готового виробу, здійснюється переворот виробу у монтажне положення за допомогою траверси, оснащеної мотор-редуктором; також спосіб виготовлення залізобетонних виробів включає в себе автоматичний контроль температури формованого залізобетонного виробу за допомогою датчиків температури, які встановлюються щонайменш по одному на кожному з бортів опалубки, а також щонайменш по одному на кожній зі сторін сердечника та передають температурні дані на сервер збору температурних даних. 2. Спосіб виготовлення залізобетонних виробів за п. 1, який відрізняється тим, що для формування залізобетонного виробу використовується бетон марки С25/30 на стиснення, W6 за водонепроникністю та F100 за морозостійкістю. 3. Спосіб виготовлення залізобетонних виробів за п. 1, який відрізняється тим, що арматурна конструкція представлена сітками з дроту класу ВР-1. 4. Спосіб виготовлення залізобетонних виробів за п. 1, який відрізняється тим, що разом із арматурною конструкцією до місця встановлення опалубки за допомогою крана подаються також підйомні петлі для залізобетонного виробу. 4 UA 122218 U 5 UA 122218 U Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B28B 1/08, B28B 23/02, B28B 15/00

Мітки: залізобетонних, виробів, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/8-122218-sposib-vigotovlennya-zalizobetonnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення залізобетонних виробів</a>

Попередній патент: Спосіб високої грудної епідуральної блокади для періопераційного знеболення корекції лійкоподібної деформації грудної клітки

Наступний патент: Спосіб одержання дієтичної добавки “олія червоного фрукта”

Випадковий патент: Заміщені сечовиною імідазохіноліни