Спосіб ремонту вогнеупору та пристрій для його здійснення

Формула / Реферат

(57) 1. Способ ремонта огнеупора путем выброса на его поверхность смеси горючих частиц и огнеупорных частиц в первом газе, обогащенном кислородом, образующим транспортирующий газ, отличающийся тем, что вначале смесь горючих и огнеупорных частиц вводят в первый газ, а затем вводят под давлением кислород или газ, обогащенный кислородом, через зону создания потока горючих и огнеупорных частиц и первого газа и создания таким образом транспортирующего газа.

2. Способ по п. 1, отличающийся тем, что первый газ направляют сверху вниз под давлением, не превышающим атмосферное.

3. Способ по пп. 1 и 2, отличающийся тем, что первый газ содержит кислород менее 18 объемных %.

4. Способ по пп. 1-3, отличающийся тем, что первым газом служит азот или углекислый газ.

5. Способ по п. 4, отличающийся тем, что первым газом является смесь азота с воздухом.

6. Способ по пп. 1-5, отличающийся тем, что кислород или газ, обогащенный кислородом, подают горизонтально под давлением 1-10 бар.

7. Способ по пп. 1-6, отличающийся тем, что содержание кислорода в газе, обогащенным кислородом, больше 75 объемных %.

8. Устройство для ремонта огнеупора, содержащее бункер для ввода огнеупорных и горючих частиц, транспортер для частиц, трубопровод для ввода кислорода или газа, обогащенного кислородом, и материалопровод для подвода транспортирующего газа с частицами к эжектирующему соплу, отличающееся тем, что оно снабжено связанной с транспортером вертикальной камерой смешения, с патрубком для ввода первого газа, и с расположенным в ее нижней части и в одну линию горизонтальное материалопроводом соплом для инжектирования кислорода или газа, обогащенного кислородом.

9. Устройство по п. 8, о т л и ч а ю щ е е с я тем, что патрубок для подачи первого газа размещен в верхней части камеры смешения.

10. Устройство по пп. 8 и 9, о т л и ч а ю щ е е с я тем, что оно снабжено направляющим конусом, размещенным над инжектором.

11. Устройство по пп. 8-10, о т л и ч а ю щ е е с я тем, что оно снабжено предохранительным клапаном.

12. Устройство по пп. 8-11, о т л и ч а ю щ е е с я тем, что материалопровод на входном участке выполнен с расширением и с трубопроводом для дополнительной подачи газа.

13. Устройство по п. 8, отличающееся тем, что транспортер выполнен шнековым.

14. Устройство по п. 8, о т л и ч а ю щ е е с я тем, что камера смешения выполнена с отверстием, соединенным с атмосферой.

Текст

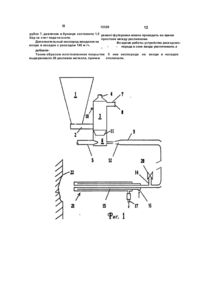

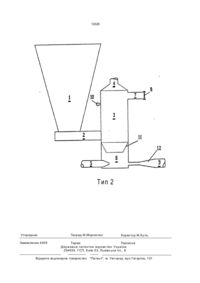

1. Способ ремонта огнеупора путем вы броса на его поверхность смеси горючих ча стиц и огнеупорных частиц в первом газе, обога щенном к ислородом, образующим транспортирующий газ, о т л и ч а ю щ и й с я тем, что вначале смесь горючих и огне упорных частиц вводят в первый газ, а затем вводят под давлением кислород или газ, обо гащенный кислородом, через зону создания потока горючих и огнеупорных частиц и пер вого газа и создания таким образом транс портирующего газа. 2. Способ по п. 1,о т л и ч а ю щ и й с я тем, что первый газ направляют сверху вниз под давлением, не превышающим атмос ферное. 3. Способ по пп. 1и2, отлича ющийс я тем, что первый газ содержит кислород менее 18 объемных %. 4. Способ по пп. 1-3, отлич а ющийс я тем, что первым газом служит азот или углекислый газ. 5. Способ по п. 4, о т л и ч а ю щ и й с я тем, что первым газом является смесь азота с воздухом. 6. Спо собпо пп. 1 - 5 , от лича ю щи йс я тем, что кислород или газ, обогащенный кислородом, подают горизонтально под дав лением 1-Ю бар. 7. Способ по пп. 1-6, о т л и ч а ю щ и й с я тем, что содержание кислорода в газе, обогащенным кислородом, больше 75 объ емных %. 8. Устройство для ремонта огнеупора, содержащее бункер для ввода огнеупорных и горючих частиц, транспортер для частиц, трубопровод для ввода кислорода или газа, обогащенного кислородом, и материалопровод для подвода транспортирующего газа с частицами к эжектирующему соплу, о т л и чающееся те м, что оно снабжено связан ной с транспортером вертикальной камерой смешения, с патрубком для ввода первого газа, и с расположенным в ее нижней части и в одну линию горизонтальное материалопроводом соплом для инжектирования кисло рода или газа, обогащенного кислородом. 9. Устройство по п. 8, о т л и ч а ю щ е ес я тем, что патрубок для подачи первого газа размещен в верхней части камеры сме шения. 10. Устройство по пп. 8 и 9, о т л и ч а ющ е е с я тем, что оно снабжено направляю щим конусом, размещенным над инжекто ром. 11. Устройство по пп. 8-10, о т л и ч а ющ е е с я тем, что оно снабжено предохрани тельным клапаном. 12. Устройство по пп. 8-11, о т л и ч а ющ е е с я тем, что материалопровод на вход ном участке выполнен с расширением и с трубопроводом для дополнительной подачи газа. 13. Устройство по п. 8, отлича ющее * с я тем, что транспортер выполнен шнековым. 14. Устройство по п. 8, о т л и ч а ю щ е е с я тем, что камера смешения выпол нена с отверстием, соединенным с атмос ферой. С > N3 СО Ю 00 О 12328 Нас тоящ ее изобретение относ итс я к способу ремонта огнеупора и устройс тву для его осуществления. Данный с пос об может относ итьс я к обработке, извес тной как керамическая свар- 5 ка. в которо й огнеу порн ый ма те ри ал нак лад ывают на огнеупорную под ложку, образуя на ней покрытие, или заполняя отверс тия, трещ ин ы в с тру к ту р е, а так ж е осущес твляя керамическое покрытие, в ко- 10 тором б лок и или д ру гие конфигу рации из керамики формообразуютс я или очищаютс я режущими дейс твием. Керамическая сварка является сущес т венным видом технологии, к которой отно- 15 ситс я нас тоящее изобретение. Ее широко используют д ля ремонта печной фу теровки на мес те, ее преимущес тво сос тоит в том, что можно наложить над ежный огнеу пор при выс оких температу рах фу теровки печи. 20 След овательно, ремонт можно осущес тв лять либо не прерывая работу печ и, либо в течение короткого перерыва в работе, в за висимос ти от типа печи и размещ ения в печи места, требующего ремонта. 25 Обращение с очень мелкодисперсными, легко окис ляемыми час тицами, например, с час тицами кремния или алюминия, которые очень час то используются в качес тве твердых компонентов топлива при керамической 30 сварке или фу теровке, сопряж ено с определенной опаснос тью. Например, прежд евременное вос пламенение или взрыв могу т иметь мес то в резу льтате локального нагрева или э лектрических разрядов, которые мо- 35 гу т возникну ть от трения час тиц в линии подачи порошка. В процессе ремонта керамики час то не обходимо работу провод ить быс тро. При этом требуется подавать частицы с высокой 40 скорос тью и при высок ой концентрации кис лород а в реакционной зоне. Однак о при увел ич ен и и с ко р ос ти п од а чи ч ас ти ц и концентрации кис лорода возрас тает с те пень рис ка возникновения опасных с иту а- 45 ций. Опас ные ус ловия могу т возникать, когда пытаются под авать легко окис ляемые час тицы с выс окой скорос тью непос редс т венно в газовый поток, обогащ енный кис ло род ом Оп ас н ос ть пр ежд е вр ем е нн ого 5 0 воспламенения в зоне, в которой час тицы сталкиваютс я с кис лородсод ержащим газо образным потоком, может обуславливатьс я мех аническими с илами, возникающими при этом. 55 Важно для системы подачи порошка для керамической сварки уменьш ить опаснос ть таких явлений, которые могу т возникать в тех мес тах, где час тицы транспортируютс я от накопителя д о ввода в газовый поток. Для уменьшения с лучайного вос пламенения было пред ложено исключить исполь зование газа, обогащенного кис лородом, в который под аются окис ляемые час тицы из мес та хранения в сварочную нас адку, вместо э того подают кис лород в сварочную нас ад ку по отд ельной л инии ( 1). В э тих пред ложениях воздух и/ или инертный газ использую тся д ля ввода ч ас тиц из мес та их накопления. Нед ос татками таких решений является тот факт, что при данной скорос ти подачи частиц, чем больше объемный расход газа, который используется для переноса частиц из накопителя, тем ниже концентрация кислород ^ в реак ционной зоне. Применение таких систем подачи час тиц невозможно д ля тех случаев когда требуются высокие скорости подачи порошка для большой объемной скорос ти отложения огнеупора. В промыш леннос ти очень важно как можно скорее заве рш и ть п ро ц ес с р ем о н та п еч и, ч то невозможно, ес ли ис пользовать с ис темы подачи порошка, опис анные выше. Целью нас тоящего изобретения является повышение э ффективнос ти ремонта и его производ ительнос ти. Пос тавленная цель достигается тем, что в способе ремонта огнеупора путем выброса на его поверхнос ть смеси горючих час тиц и огнеупорных час тиц в первом газе, обогащенном кис лород ом, образу ющим транс портирующий газ, вначале смесь горючих и огнеупорных час тиц ввод ят в первый газ, а затем вводят под давлением кис лород или газ, обогащенный кис лород ом, через зону создания потока горючих и огнеупорных частиц и первого газа и создания так им образом транс портиру ющ его газа. При э том первый газ направляю т с верху вниз, под давлением, не превышающем атмос ферное. Первый газ сод ержит кис лород менее 18 объемных %. Первым газом служит азот или углекислый газ или смесь азота с воздухом. Кис лород или газ. обогащенный кис лородом, под ают горизонтально под давлением 1-10 бар. Содержание кис лорода в газе, обогащенном кислородом, большее 75%. Ус тр ойс тв о д ля р ем о н та о гн еу по р а, содержащее бунк ер д ля ввода огнеупорных и горючих час тиц, транспортер д ля час тиц, трубопровод д ля ввода кислорода или газа, обогащенного кислород ом, м с ис тему тру бопроводе для подвода транспортирующего газа с час тицами к эжектирующему с оплу снабжено связанной с транспортером вертикальной камерой смешения с отверс тием для ввод а первого газа и с рас положенным в ее нижней час ти и в одну линию горизонтально с указанной системой трубопроводов инжектором д ля инжектирования кислорода 12328 или газа, обогащенного кислородом. Патрубок для подачи первого газа размещен в верхней части камеры смешения. Устройство снабжено направляющим конусом, размещенным под инжектором, и 5 предохранительным клапаном. Ма-териалопровод на входном участке выполнен с расширением и с трубопроводом для дополнительной подачи газа. Транспортер выполнен шнековым. Камера смешения вы- 10 полнена с отверстием, соединенным с атмосферой. Путем введения частиц в кислородсо держащий газ после того, как они были вве дены в первый газ, как было обнаружено, 15 можно обеспечить высокую степень всасы вания частиц в поток. Кроме этого, степень всасывания частиц оказывается стабильной, поскольку уменьшается влияние колебаний скорости подачи частиц, текущих свободно 20 в виде твердой массы. Это также означает, что газ-носитель, поддерживающий горе ние, важно пропустить с увеличенным рас ходом частиц, тем самым увеличивая скорость отложения огнеупорной массы на 25 заданную поверхность. Одновременно вследствие контактирования частиц с пер вым газом уменьшается в значительной сте пени опасность проскока пламени или преждевременного воспламенения. 30 Настоящее изобретение также исключает прямое столкновение высокоскоростных частиц с молекулами кислорода. В этом состоит еще одна возможность улучшения степени безопасности работы устройства, 35 реализующего настоящий способ. Поданный первый газ первоначально образует газовую оболочку или барьер между высокоскоростным газом, обогащенным кислородом, и стенками выходного патруб- 40 ка. Введенные вместе с первым газом частицы постепенно приходят в контакт с кислородсодержащим газом при их прохождении в реакционной зоне. Тем самым обеспечивается постепенное увеличение 45 степени контактирования частиц с кислородсодержащим газом, уменьшая опасность предварительного воспламенения. Использование в настоящем изобрете нии кислородсодержащего газа для ввода 50 частиц позволяет свести к минимуму исполь зование инертного газа, тем самым обеспе чивая доставку к местам ремонта высокоэффективную смесь частиц с газом, обогащенным кислородом. 55 Одна из возможных причин, благодаря которой обеспечивается успех, может состоять в том, что первый раз создает покрывающий слой, который может играть роль смазки вокруг частиц. Это предотвращает появление трения или абразивного эффекта при контактировании частиц с потоком, обогащенным кислородом, препятствуя столкновению' частиц между собой или со стенками оборудования, что в противном случае может быть причиной локального нагрева или пробивания электрических зарядов, которые вызывают предварительное воспламенение и горение. Хотя положительный эффект заметен особенно при высоких удельных расходах частиц и газа-носителя, т.е. при высоких скоростях подачи, он также проявляется и при малых удельных расходах. Высокие значения удельных расходов могут быть получены в линиях подачи различных диаметров. Для удобства работы желательно, чтобы огнеупорные частицы, например, при керамической сварке, также вводились в первый газ. Таким образом, огнеупорные частицы также контактируют с первым газом и всасываются во впускную зону. Желательно поддерживать расход первого газа на возможно более низком уровне, обеспечивая при этом заданный расход частиц. Это приведет к тому, что частицы и первый газ быстрее вовлекутся в движение, а не будут наталкиваться на газ, обогащенный кислородом. В частности важно, чтобы соотношение расходов частиц и инертного газа было таким, чтобы не возникало псевдоожиженного течения частиц в первом газе. Одним из предпочтительных способов обеспечения относительно низкого отношения расходов является вовлечение первого газа с частицами во впускную зону путем их направления вниз, используя тем самым гравитацию для получения высокой скорости частиц. Другая предпочтительная особенность, способствующая исключению принудительного движения частиц, это поддерживание давления первого газа на уровне не выше атмосферного. Средством, нагнетающим газ, обогащенный кислородом, во впускную зону, преимущественно является сопловой инжектор, который наиболее выгодно располагать соосно направлению выходящего потока с частицами и кислородсодержащим газом из впускной зоны. Это обеспечивает высокую скорость прохождения газа, обогащенного кислородом, через впускную зону, тем самым увеличивая эффект всасывания. Направление течения через впускную зону относительно первого газа с частицами следует выбрать таким образом, чтобы облегчить всасывание (эжекцию), предпочтительным направлением потока является горизонтальное. 12328 Термин "обогащенный кис лород ом" ис пользу етс я в д анном случае в отношении подс асывающего газа означает, что в э том газе сод ержитс я кис лород а больш е, чем в воздухе. В основном сод ержание кислорода может быть, по меньш ей мере, 60% об., а наиболее предпочтительно, по меньшей мере, 75% об. Использование по существу чистого кислорода д опустимо и э то имеет мес то, однако в таком случае необходимо обеспечить меры безопаснос ти, поскольку при э том в реакционной зоне будет иметь место очень высокая концентрация кис лород а. Давление инж екции газа, обогащенного кис лород ом, преимущес твенно с ос тавляет 1-Ю бар. Хотя ввод час тиц и первого газа в газ, обогащенный кис лород ом, осущес твляется во впускной зоне, полное смеш ение различ ных газов и час тиц не обязательно имеет место в э той точке. Обычно перемешивание компонентов прод олжается в трубах, ведущих от впускной зоны к реакционной зоне, при э том полное смеш ение имеет мес то в реакционной зоне. Первый газ является инертным или относ ительно инертным, т.е. можно сказать, что содержание кислорода в э том газе меньше 18% об. Примерами инертного газа или относительно инертного газа являю тся азо т и углек ис лый газ или смес и э тих газов с другими газами. Пред почтительная смесь воздуха с азотом. Поскольку первый газ ранее вс его контактирует с час тицами, то нал ич и е и н е р тн ог о и л и о тн ос и те л ь но инертного газа в э том мес те обес печивае т отсу тс твие предварительного горения во впускной зоне. Инертный или относ ительно инертный газ также разбавляет газ-нос итель, уменьшая концентрацию кис лорода в реакционной зоне, и поэ тому количес тво первого газа относ ительно обогащенного кислородом газа должно быть таким, чтобы суммарное содержание кис лорода в реакционной зоне не было бы ниже допус тимого уррвня, осуществляя э ффективное горение в реакционной зоне. А налогично, наличие первого газа обеспеч ивает защиту вновь посту пающ их час тиц, ес ли они с талкиваютс я со с тенк ами ус тройс тва, у меньш ая опаснос ть локального нагрева или возникновения э лектрических разрядов в э тих мес тах. В соответс твии с требованиями, выполнение которых необход имо д ля надлежащего г о р ен и я, а та к ж е с в яз а н ны м и с под держанием относ ительных расх одов и скорос тей в мес те смешения для обеспечения заданной эжекции можно вводить в газы различные д обавки. Смеш анные потоки 8 можно также обогащать кис лород ом за местом смеш ения. Такие д обавки выгодны, они обес печивают ш ирокие возможнос ти регу лирования в с оответс твии с ус ловиями ре5 монта керамики. Так положительный э ффект можно получить, используя в качес тве первого, газа обогащ енный кис лород ом газ, обеспеч ив при э том соответс твующие меры безопас нос ти в сис теме подачи перед мес 10 том ввод а обогащенного газа. Изобретение поясняетс я чертежом, где: на фиг. 1 сх ематично предс тавлен блок керамической сварк и; на фиг. 2 в увеличенном масштабе пред15 с тавлена секция подачи час тиц и газа блока, показанного на фиг. 1. Блок содержит загру зочный бункер 1, шнек овый транспортер 2, привод которого осуществляется двигателем с переменным 20 числом оборотов (не показан), транспортер подх од ит к камере ввода 3 с патру бком 4 для подачи первого газа в камеру 3. Инжекционное сопло 5 д ля газа, обогащенного кислородом, подходит к зоне 6, расположен25 ной у ос нования камеры 3. Материэ лолровод 9 на пр ав л ен о т з он ы вв од а 6 к распыливающему соплу 21. В верхней час ти камеры 3 имеется патру бок 7 с разрывным диском 8, рассчитанным на опред еленное 30 давление разрыва. Направляющий конус 11 установлен в камере 3 непосредственно над зоной ввод а 6. В материалог. роводе 9 имеется расш иряющаяся с екция 12, способс тву ющая перемеш иванию час тиц и газов, 35 выходящ их из зоны 6. Имеется дополнитель ный ввод 14 на вход е в сопле 21 д ля ввод а дополнительного кис лорода или других газов через клапан 20. 40 Манометр 10 у с тановлен в верх ней час ти камеры 3 д ля опред еления отклонения давления от нормы. Сопло 21 имеет водяную ру башку 15, снабженную входом и выходом 16, 17, соот45 ветс твенно. В процессе работы напыляемые час тицы направляю тся в бункер 1 и далее шнековым транс портером в камеру 3 и в зону ввода 6. Поток азота под ают в камеру 3 че50 рез патру бок 4. Этот поток является первым газом д ля час тиц. Поток направляется вниз через камеру 3 и вмес те с час тицами проходит через конус в центр зоны ввода 6. Поток кислорода под давлением инж ектируетс я в 55 зону 6 через с опло 5, вытяг ивая час тицы и первый газ из камеры 3. Таким образом, частицы перемещаются под дейс твием силы тяж ести, а также потока кислорода. Образованный поток газа с час тицами направляется в насадок. 12328 Типичные размеры секции под ачи: 3-100 мм, вну тренний диаметр с опла д ля подачи кис лородс од ержащего газа 10, вну тренний диаметр выход ного канала из зоны ввод а увеличивается от 30 до 50 мм. 5 Ниже предс тавлены различные примеры реализации нас тоящ его изобретения. Пример 1. Для компенсации износа с теновых печных блоков (22 на рис.1), изготовленных из 10 ок ис и циркония, ок ис и алюминия, и ок ис и кремния (товарный знак СОРНА Р Т А С) на стенку было нанесено пок рытие пу тем отложения с мес и час тиц, направленных газомносителем через насадок, температу ра печи 15 подд ерживалась на у ровне 1200°С. Смес ь час тиц сос тояла из 35% по массе окиси цирк ония и 53% по мас с е ок ис и алю миния, к которым были подмеш аны кремний и алю миний, причем содержание кремния в смес и 20 сос тавило 8%, а алюминия 4%. Час тицы ок иси алюминия и ок иси цирк ония имели размер 50-500 мкм, а час тицы кремния и алюминия имели средний размер менее 10 мкм. Удельная площадь поверх но- 25 с ти 2 частиц кремния - 4000 см /г, а алюминия - 6000 2 см /г. Смес ь час тиц была загружена в бункер 1, откуд а она пос ту пила в камеру 3 шнеком 2. Скорос ть вращения шнека 2 соответс тво- 30 вала расходу час тиц 600 кг/ч. Азот вводился через пару бок 4 в качес тве первого газа с 3 расх одом 43 м /ч. Ч ас тицы с азотным пото ком прох одят в зону ввод а 6. К ис лород вво д и л с я ч е р ез и нж е к ц и он н о е с о п л о 5 с 3 5 3 расход ом 280 м /ч под избыточным д авле нием 7,2 бар. А зот и час тицы перемеш ива л ис ь с к ис ло р од о м п од э ж ек ти ру ющ им дейс твием потока кис лород а. В данном конкретном примере разрыв- 40 ной д иск 8 отсу тс твовал и через патру бок 7 с вобод но прох од ил воздух под атмос ферным 3 давлением с расходом 102 м /ч. Дополнительный поток воздух а в с опло 21 пос ту пал через вх од (не показанный на 45 3 рисунке) с расх од ом 280 м /ч при избыточном 3 давлении 8,1 м /ч. Эта д ополнительная точка ввод а кис лород а расположена на входе в насадок. Сопло имело телескопическую конс трук цию д линой 12 м в полнос тью вытя- 50 ну том с ос тоянии, он был с монтирован на самох од ной тележке (не показана), котору ю можно перемещать в зад анное положение д ля ремонта с тенк и печи 22. 55 Введ ение час тиц в первый газ, их под мешивание в кис лородный поток, э ффек тивное сжигание обеспечивают формирование выс ококачес твенно огнеупорной массы, которая качес твенно откладывается на с тенке 10 печ и 22, причем имеет мес то минимальная опаснос ть горения в подающем канале. Пример 2. Для ремонта трещин в с тенк е печ и, выполненной из блоков окис и кремния, была использована смесь, сос тоящ ая из 87% окиси кремния, 12% кремния и 1% алюминия (проценты по массе). Окись кремния с остояла из 3 час тей крис тобалита и 2 час тей тридимита (по массе) с размерами зерна от 10 мкм до 2 мм. Силикон и алюминий имеют час тицы со средним размером зерен менее 10 мкм. Уд ельная поверх нос ть кремния 2 2 4000 см /г, а алюминия - 6000 см /г. Ремонт производ илс я при температуре с тенки печи 1150°С. Также, как в примере 1, смесь частиц вводилась в бункер 1, откуда она направлялась в камеру 3 шнековым транспортером 2. Скорос ть вращения шнека соответс твовала расх оду час тиц 600 кг/ч. Од нако в э том примере был ус тановлен разрывной диск 8, препятс твуя проходу воздуха по патрубку 7, одновременно обеспечивая вентиляцию при взрыве вну три нее. Аналогично бунк ер был загерметизирован, д авление вну три него поддерживалось за счет подачи газа. В качестве э того газа был выбран азот, поскольку он был в наличии. Давление (избыточное) вну три бункера с ос тавило 2 бар. В этом примере азот под авался по входу э 4 с расходом 125 м /ч. Как в примере 1 через сопло 5 пос ту пал кис лород в зону 6 с расхо3 дом 250 м /ч при давлении 7, 2 бар. Дополнительный кис лород также ввод илс я на вх од е в нас ад ок с рас х од ом 280 м /ч под избыточным д авлением 8, 1 бар. Также были получены превосходные резуль таты по качес тву и скорос ти нанес ения покрытия. Пример 3. Для ремонта с тенок (огнеу порных блоков) ковша д ля расплавленного металла, подвергающихся с ильному износу, на с тенки, имеющие температуру 1000°С, наносилась смесь, состоящ ая из 92% окиси магния, 4% кремния и 4 алюминия (проценты по массе) и переносимая несущим газом в насадок. Окись магния имела размеры зерен 0, 12 мм. Час тицы кремния и алюминия имели размеры зерен менее 10 мкм, уд ельная по2 верх нос ть кремния 4000 см /г, алюминия 2 6000 см /г. Эта смесь ввод илась в камеру 3 также, как в примере 1, за исключением того, что скорос ть вращения шнека 2 соответс твовала расх оду 1000 кг/ч. В качес тве первого газа использовалс я азот с расх од ом 1000 кг/ч. Кис лород пос тупал из сопла 5 с расхо3 дом 140 м / ч под д авлением 6, 4 бар. К ак в примере 2, разрывной д иск 8 закрывал пат tt 12328 12 рубок 7, давление в бункере составило 1,5 ремонт футеровки можно проводить во время бар за счет подачи азота. простоев между разливками. Дополнительный кислород вводился на Во время работы устройства расход кисвходе в насадок с расходом 140 м /ч. _ - лорода в зоне ввода увеличивали, а добавлеТаким образом изготовленное покрытие 5 ние кислорода на входе в насадок выдерживало 20 разливок металла, причем отключали. 16 12328 Тип 2 Упорядник Замовлення 4059 Техред М.Моргентал Коректор М.Ку ль Тираж Підписне Державне патентне від омс тво України, 254655. ГСП, К иїв-53, Львівс ька пл., 8 Відкрите акціонерне товарис тво "Патент", м. Ужгород, вул. Гаг арІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repair of refractory brick and device for its realization

Автори англійськоюCharles Mike Zvosek

Назва патенту російськоюСпособ ремонта огнеупора и устройство для его осуществления

Автори російськоюЧарльз Майкл Звосек

МПК / Мітки

МПК: F27D 1/16

Мітки: ремонту, пристрій, спосіб, вогнеупору, здійснення

Код посилання

<a href="https://ua.patents.su/8-12328-sposib-remontu-vogneuporu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту вогнеупору та пристрій для його здійснення</a>

Попередній патент: Обладнання для утримання дрібних тварин, переважно відгодівельної свійської птиці, наприклад, півників

Наступний патент: Установка для зварювання автомобільних кузовів

Випадковий патент: Спосіб корекції артеріального тиску у хворих на гострий коронарний синдром з коморбідною артеріальною гіпертензією при стентуванні коронарних артерій