Конусний грохот

Номер патенту: 13276

Опубліковано: 28.02.1997

Автори: Мехальчишин Володимир Степанович, Полулях Олександр Данилович, Берінберг Зіновій Шлемович, Факанов Микола Олександрович

Формула / Реферат

(57) 1. Конусный грохот, включающий корпус, расположенное в корпусе коническое сито, патрубки выгрузки надрешетного и подрешетного продуктов, сообщенные, соответственно, с нижней частью сита и корпуса, пульповод в виде трубы, закрепленный в верхней части корпуса соосно ему, распределительные патрубки с одинаковым направлением выходных торцов, сообщенные с пульповодом и расположенные на нем диаметрально, отличающийся тем, что он снабжен цилиндрическим коллектором для подачи пульпы и сообщенными с ним дополнительными распределительными патрубками, причем, коллектор установлен коаксиально в пульповоде и закреплен к его днищу, дополнительные патрубки расположены попарно с основными, а выходные торцы дополнительных патрубков обращены в сторону, противоположную выходным торцам основных.

2. Конусный грохот по п.1, отличающийся тем, что сито выполнено из секций трапециевидной формы, закрепленных в нижней части посредством расположенного внутри сита фиксатора в виде полого усеченного конуса с внешней боковой поверхностью из эластичного материала, установленного с возможностью перемещения в вертикальной плоскости.

3. Конусный грохрт по п.2, отличающийся тем, что каждая секция в верхней части закреплена посредством зажимов в виде пластин с эластичным покрытием, установленных с возможностью перемещения в вертикальной плоскости и изменения угла наклона.

4. Конусный грохот по пп.2 и 3, отличающийся тем, что он снабжен пневматическими высокочастотными вибраторами, каждый из которых установлен на корпусе под секцией сита с возможностью взаимодействия с последней.

Текст

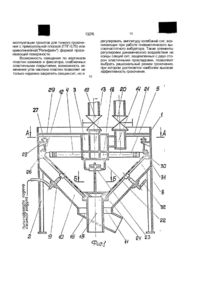

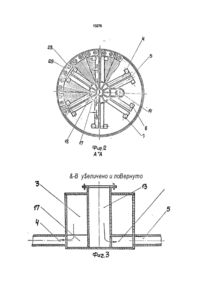

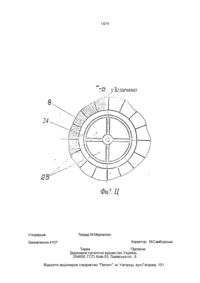

1. Конусный грохот, включающий кор пус, расположенное в корпусе коническое сито, патрубки выгрузки надрешетного и подрешетного продуктов, сообщенные, со ответственно, с нижней частью сита и кор пуса, пульповод в виде трубы, закрепленный в верхней части корпуса соосно ему, распределительные патрубки с одинаковым направлением выходных тор цов, сообщенные с пульповодом и располо женные на нем диаметрально, о т ли ч а ю щ и й с я тем, что он снабжен цилиндриче ским коллектором для подачи пульпы и сообщенными с ним дополнительными распределительными патрубками, причем, Изобретение относится к области обогащения полезных ископаемых, а именно, к средствам для тонкого грохочения, и может быть использовано для разделения тонкозернистых материалов по крупности 0,05-1,0 мм в горнорудной, угольной, строительной и химической промышленности. коллектор установлен коаксиально в пульповоде и закреплен к его днищу, дополнительные патрубки расположены попарно с основными, а выходные торцы дополнительных патрубков обращены в сторону, противоположную выходным торцам основных. 2. Конусный грохот по п. 1, о т л и ч а ющийся тем, что сито выполнено из секций трапециевидной формы, закрепленных в нижней части посредством расположенного внутри сита фиксатора в виде полого усе ченного конуса с внешней боковой поверх ностью из эластичного материала, установленного с возможностью перемеще ния в вертикальной плоскости. 3. Конусный грохрт по п.2, о т л и ч а ю щ и й с я тем, что каждая секция в верхней части'закреплена посредством зажимов в виде пластин с эластичным покрытием, ус тановленных с возможностью перемещения в вертикальной плоскости и изменения угла наклона, 4. Конусный грохот по пп.2 и 3, о т л и чающийся тем, что он снабжен пневма тическими высокочастотными вибраторами, каждый из которых установлен на корпусе под секцией сита с возможностью взаимо действия с последней. Цель изобретения - повышение эффективности грохочения тонкодисперсных материалов и удобства обслуживания грохота. Поставленная цель достигается тем, что грохот, включающий корпус, расположенное в корпусе коническое сито, патрубки выгрузки надрешетного и подрешетного с > со о о 13276 продуктов сообщенные, соответственно, с нижней частью сита и корпуса, пульповод в виде трубы, закрепленной в верхней части корпуса соосно ему, распределительные патрубки с одинаковым направлением выходных торцов, сообщенные с пульповодом и расположенные на нем диаметрально, снабжен цилиндрическим коллектором для подачи пульпы и сообщенными с ним дополнительными распределительными патрубками, причем коллектор установлен коаксиально в пульповоде и закреплен к его днищу, дополнительные патрубки расположены попарно с основными, а выходные торцы дополнительных патрубков обращены в сторону, противоположную выходным торцам основных. Сито выполнено из секций трапециевидной формы, закрепленных в нижней части посредством расположенного внутри сита фиксатора в виде полого усеченного конуса с внешней боковой поверхностью из эластичного материала, установленного с возможностью перемещения в вертикальной плоскости, каждая секция в верхней части закреплена посредством зажимов в виде пластин с эластичным покрытием, установленным с возможностью перемещения в вертикальной плоскости и изменения угла наклона, кроме этого грохот снабжен пневматическими высокочастотными вибраторами, каждый из которых установлен.на корпусе под секцией сита с возможностью взаимодействия с последней. Предлагаемая конструкция грохота позволит повысить эффективность грохочения тонкодисперсных материалов и удобство его обслуживания. Установка на пульповоде параллельно с каждым распределительным патрубком дополнительного спаренного с ним распределительного патрубка, выпускной конец которого повернут в противоположную сторону, позволяет при подаче пульпы на один или другой ряд распределительных патрубков менять на 180° направление потока относительно продольно расположенных колосников конической просеивающей поверхности. Периодическое изменение направления потока по мере износа кромок колосников с одной или другой сторон позволяет избежать чрезмерного увеличения ширины щели и провала в подрешетный продукт некондиционных крупных зерен. При этом значительно увеличивается срок службы секций конического сита, так как из-за равномерного износа колосников с обеих сторон не происходит значительного увеличения ширины щели и не требуется частая замена секций сит. Указанные конст руктивные особенности грохота позволяют повысить эффективность процесса грохочения и уменьшить затраты на техническое обслуживание сит. 5 Снабжение к аждой трапециевидной секции индивидуальным пневматическим высокочастотным вибратором позволяет за счет простукивания всех участков конической просеивающей поверхности, исклю10 чить забивку отверстий зернами, разорвать пленку воды на рабочей поверхности и, таким образом, значительно интенсифицировать процесс грохочения. Установка по оси грохота фиксатора в 15 виде усеченного конуса, боковая поверхность которого покрыта эластичным материалом, позволяет прижать одновременно все секции сит при смещении фиксатора вниз. При этом исключается наличие множества 20 крепежных элементов для прижатия нижних концов каждой секции просеивающей поверхности. Покрытие боковой поверхности конуса позволяет при прижатии конуса к концам сит в виде пирамиды более надеж25 но закрепить сита за счет деформации эластичного материала и увеличения площади его контакта с рабочей поверхностью сит. Кроме того, эластичное покрытие фиксатора уменьшает ударные разрушительные 30 силы при простукивании сита высокочастотным вибратором. Возможность смещения фиксатора по вертикали позволяет оперативно, без больших трудозатрат, осуществлять установку и демонтаж секций сит. 35 Кроме, того, от степени прижатия фиксатора и деформации на нем эластичного покрытия регулируется амплитуда колебаний сита при его простукивании высокочастотным вибратором, от которой зависит эффективность 40 грохочения. Установка над верхним концом каждой секции двух зажимов в виде пластин, покрытых снизу эластичным материалом и выполненных с возможностью смещения по 45 вертикали и изменения угла наклона позволяет надежно закрепить верхние концы секции сита и в сочетании с креплением нижнего конца сита фиксатором исключает "выпадение" сита из направляющих и не50 предусмотренное изменение его наклона в одной из плоскостей. Изменение степени деформации покрытий на пластинах при возможном их сме-55 щен ии по вертикали позволяет регулировать амплитуду колебаний сита при его простукивании высокочастотным вибратором, а возможность изменения угла наклона пластин позволяет выбрать необходимое их положение, чтобы пластины на 13276 дежно всей плоскостью были прижаты к рабочей поверхности верхнего конца сита. На фиг.1 изображен общий вид конусного грохота для тонкозернистых материалов; на фиг.2 вид по А-А на фиг.1; на фиг.З вид по В-В на фиг.2: на фиг.4 вид по Б-Б на фиг.1 Конусный грохот для тонкозернистых материалов состоит из корпуса 1, закрепленного на опорных стойках 2, пульповода З в виде центральной трубы с рядом диаметрально расположенных спаренных распределительных основных 4 и дополнительных 5 патрубков, выходные торцы которых 6 и 7 направлены в противоположные стороны, конического сита, набранного из секций трапециевидной формы 8 с продольным расположением колосников в направлении от большого к меньшему основанию трапеции, пневматических высокочастотных вибраторов 9, установленных по одному под каждой секцией сита 8 с возможностью взаимодействия с последней в поддоне 10, фиксатора 11 и зажимов в виде пластин 12 для крепления секций сит 8, цилиндрического коллектора 13 и подводящего патрубка 14 для обеспечения подачи исходной пульпы, выходного патрубка 15 для надрешетного продукта и выводного патрубка 16 для подрешетного продукта, выполненного в виде спирального спуска. Цилиндрический коллектор 13 установлен коаксиально в пульповоде 3 и жестко закреплен на его днище. Между цилиндрическим коллектором 13 и пульповодом 3 расположены чередующиеся изолированные друг от друга открытые 17 и закрытые 18 каналы, сообщающиеся с одной стороны соответственно с пульповодом 3 и цилиндрическим коллектором 13, с другой - соединены с распределительными патрубками 4 и 5. На цилиндрическом коллекторе 13 и подводящем патрубке 14, соединенных с пульповодом 3, расположены задвижки соответственно 19 и 20. С помощью связей 21 пульповод 3 жестко крепится к корпусу 1. К днищу пульповода 3 жестко крепится на связях 22 регулировочное винтовое устройство 23, соединенное с фиксатором 11, выполненным в виде усеченного конуса, боковая поверхность которого покрыта эластичным материалом 24. В фиксаторе 11 расположены окна 25 для прохождения через них надрешетного продукта Верхний конец каждой секции трапециевидного сита 8 закреплен сверху двумя зажимами в виде пластин 12, покрытых снизу эластичным материалом 26 и выполненных с возможностью перемещения с помощью регулировочного винтрвого устройства 27, закрепленного на кронштейне 28. Пластины 12 закреплены в проушинах 29 с возможностью изменения угла наклона. По внутренней боковой поверхности корпуса 1 и 5 наружной поверхности выводного патрубка 15 закреплен швеллер 30 с эластичной прокладкой 31, на которую устанавливаются верхний и нижний концы секций сит. Аналогичным образом, на эластичные прокладки 10 в каждом радиально расположенном швеллере устанавливаются две боковые грани смежно расположенных секций сит (на чертежах фиг. 1-4 узел крепления не приведен). Укрепление секций сит 8 по их периметру на 15 эластичных прокладках исключает попадание крупных зерен в подрешетный продукт. Работа конусного грохота для тонкозернистых материалов осуществляется следующим образом. 20 Приоткрытой 19 и закрытой 20 задвижках исходная пульпа поступает в цилиндрический коллектор 13, а затем в сообщающиеся с ним закрытые каналы 18, а из них на распределительные патрубки 5. Через изо25 гнутые выходные торцы 7 распределительных патрубков 5 пульпа тангенциально подается на секции 8 конического сита, закручивается на нем и по спирали, пересекая продольно расположенные щели, переме30 щается к фиксатору 11. При этом каждая секция 8 конического сита периодически простукивается за счет пульсирующей подачи сжатого воздуха по гибкому патрубку 32 на пневматический высокочастотный 35 вибратор 9. Простукивание просеивающей поверхности способствует очистке щелей от застрявших зерен, разрывает на малых отверстиях (щелях) устойчивую пленку воды, образующуюся за счет больших сил по40 верхностного натяжения жидкости и перекрывающую отверстия. Исходная пульпа тонким слоем равномерно распределяется по длине окружности большего верхнего основания 45 конического сита. На начальных участках конического сита выделяется основная масса подрешетного продукта, а по мере перемещения надрешетного продукта по спирали осуществляется окончательная его 50 доводка. Граничная крупность разделения зерен исходного продукта составляет примерно половину размера щели между колосниками. Возможные отклонения при определении граничной крупности разделе55 ния зависят от нагрузки и скорости потока пульпы. Чем больше давление, под которым подается исходная пульпа, тем сильнее скорость потока, и на просеивающей поверхности создается вращающееся кольцо пульпы, слои которого смещаются к вывод 13276 ному патрубку 15. Подрешетный продукт поступает в поддон 10 и затем эвакуируется из него по выводному спиральному патрубку 16. Надрешетный продукт поступает через отверстия 25 фиксатора 11 в выводной пат- 5 рубок 15. По мере износа с одной стороны рабочей кромки колосников и во избежание значительного увеличения ширины щели между колосниками и провала в подрешетный продукт некондиционных по крупности 10 зерен предусматривается изменение направления потока пульпы, поступающей на просеивающую поверхность, которое осуществляется следующим образом. Вручную или при наличии привода на задвижках ав- 15 томатически по дистанционной связи закрывается задвижка 19 и открывается задвижка 20. Таким образом прекращается подача пульпы в цилиндрический коллектор 13, и начинается ее поступление через под- 20 водящий патрубок 14 в полость пульповода 3, из которого по открытым каналам 17 пульпа поступает на распределительные патрубки 4, выходные торцы которых 6 направлены в противоположную сторону по сравнению 25 с выходными торцами 7 распределительного патрубка 5. При таких условиях поток пульпы движется по просеивающей поверхности в противоположном на 180° направлении и происходит износ другой 30 противоположной рабочей кромки колосников. Таким образом, периодически изменяя направление потока через 120-150 ч достигается равномерный износ рабочей поверх- 35 ности колосников. Через 120-150 ч осуществляется поворот сита на 180° при эксплуатации грохота с плоской прямоугольной формой просеивающей поверхности типа ГПГ-0,75 на 40 Днепровском ГОКе, чтобы достигнуть равномерного износа поперечно расположенных колосников (Копия отсчета о НИР, М., Всесоюзный научно-технический информационный центр, 1983 г., инв номер Б 45 909851. перфор. карта 31254, с. 11). Во время простукивания секций сит 8 они совершают колебательное движение, амплитуда которого зависит от релаксационных свойств эластичных материалов, за- 50 крепленных на фиксаторе 11, пластинах зажимов 12, швеллерах 30 и степени динамического воздействия на начальные и конечные участки секций сит 8, регулируемого за счет возможности перемещения по вер- 55 тикали пластин зажимов 12 и фиксатора 11 с помощью регулировочных винтов устройств соответственно 27 и 23. Этими же регулировочными устройствами осуществляется надежное крепление секций сит 8. 8 При этом за счет возможности изменения угла наклона пластин зажимов 12, проворачивающихся в проушинах 29, достигается плотное прилегание всей плоскостью пластин 12 к рабочей поверхности верхних концов сита 8, несмотря на погрешности, которые могут иметь место при изготовлении секций сит 8 и установке швеллеров 30. Технико-экономические преимущества заявляемого изобретения вытекают из анализа следующих данных. Заявляемая конструкция конусного грохота позволит эффективно осуществить разделение тонкозернистого материала по малой граничной крупности особенно 0,05-0,15 мм. Из-за отсутствия устройств для простукивания просеивающей поверхности на известных конструкциях конусных грохотов не обеспечивается высокая эффективность разделения и такие грохоты абсолютно не пригодны для грохочения тонкозернистых материалов по граничной крупности 0,05-0,15 мм. Установка на каждой трапециевидной секции конусного грохота индивидуального пневматического вибратора позволяет использовать его эффективно для тонкого грохочения и использовать преимущества конической просеивающей поверхности, обращенной большим основанием вверх по сравнению с плоской. (Это значительное уменьшение толщины потока за счет большей ширины просеивающей поверхности на начальных участках конического сита, что обеспечивает эффективное прохождение зерен через отверстия сита и выделение значительной массы подрешетного продукта в начале процесса грохочения. Достигается равномерный износ колосников с обеих сторон за счет периодической подачи потока пульпы на один из двух рядов распределительных патрубков. Это исключает провал некондиционных зерен в подрешетный продукт и способствует повышению эффективности грохочения. Кроме того, значительно снижаются затраты на обслуживание, так как нет необходимости в частой замене секций сит, колосники которых изнашиваются равномерно с обеих сторон. Предлагаемое техническое решение конусного грохота позволяет эффективно разделять тонкодисперсные материалы по граничной крупности 0,05-0,15 мм, а известные конструкции конусных грохотов непригодны для разделения по указанной граничной крупности. Использование заявляемого конусного грохота в новом качестве не требует периодического ручного поворота на 180° сит через 120-150 ч, как это имеет место при 13276 эксплуатации грохотов для тонкого грохочения с прямоугольной плоской (ГПГ-0,75) или криволинейной("Репифайн") формой просеивающей поверхности. Возможность смещения по вертикали пластин зажимов и фиксатора, снабженных эластичными покрытиями, возможность изменения угла наклона пластин позволяет не только надежно закрепить секции сит, но и 27 10 регулировать амплитуду колебаний сит, возникающих при работе пневматического высокочастотного вибратора. Такие элементы регулировки динамического воздействия на концы секций сит, защемленных с двух сторон эластичными прокладками, позволяют выбрать рациональный режим грохочения, при котором достигается наиболее высокая эффективность грохочения. 10 13276 6 A "A &-B у$еличено и лоВернуто /8 13276 уЗгличвно 24 Фи?. Ц Упорядник Замовлення 4107 Техред М Моргентал Коректор М.Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаржа, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюConical screen

Автори англійськоюMekhalchyshyn Volodymyr Stepanovych, Berinberh Zinovii Shlemovych, Poluliakh Oleksandr Danylovych, Fakanov Mykola Oleksandrovych

Назва патенту російськоюКонический грохот

Автори російськоюМехальчишин Владимир Степанович, Беринберг Зиновий Шлемович, Полулях Олександр Данилович, Факанов Николай Александрович

МПК / Мітки

МПК: B07B 1/06

Код посилання

<a href="https://ua.patents.su/8-13276-konusnijj-grokhot.html" target="_blank" rel="follow" title="База патентів України">Конусний грохот</a>

Попередній патент: Пневмосушарка

Наступний патент: Дифманометр

Випадковий патент: Місильний орган для інтенсивного замісу тіста