Спосіб виробництва офлюсованого огрудкованого матеріалу

Номер патенту: 13511

Опубліковано: 25.04.1997

Автори: Дрожилов Лев Олександрович, Федоров Станіслав Олексійович, Бережний Микола Миколайович, Білоус Володимир Миколайович

Формула / Реферат

Способ производства офлюсованного окускованного материала из смеси легко- и тугоплавких железорудных окатышей, включающий раздельное дозирование и смешивание компонентов шихт, офлюсование шихты для получения легкоплавких окатышей известняком и добавку в нее твердого топлива, окомкование шихт, загрузку сырых окатышей на обжиговую машину и обжиг их, отличающийся тем, что, с целью повышения металлургических свойств готового продукта, в шихту для получения тугоплавких окатышей вводят магнийсодержащий флюс в количестве, соответствующем основності! легкоплавких окатышей и содержанию оксида магния в шихте 4-8 мас. %, и обжигают смесь окатышей при температуре, устанавливаемой пo формуле

где Тлразм - температура размягчения легкоплавких окатышей;

MgОи - содержание оксида магния в магнийсодержащем флюсе;

MgOок - содержание оксида магния в окатышах,

а твердое топливо в шихту легкоплавких окатышей добавляют на каждый 1% кремнезема в концентрате при его наличии от 10,1 до 15% в количестве, определяемом по формуле

где SiО2к - содержание кремнезема в концентрате;

Иш - содержание известняка в шихте легкоплавких окатышей.

Текст

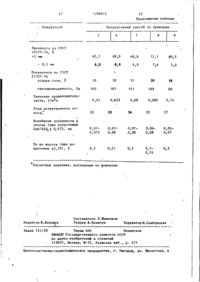

Изобретение относится к области подготовки железорудного сырья к металлургическому переделу, в частности к окускованию тонкоизмельченных концентратов, и может быть использовано в горнорудной и металлургической промышленности. Целью изобретения является повышение металлургических свойств готового продукта. Способ включает получение окускованного мате риала из смеси легко- и тугоплавких окатышей. Шихту легкоплавких окатышей офлюсовывают обычным известняком с добавлением в нее твердого топлива, шихту тугоплавких окатышей офлюсовывают магнийсодержащим флюсом до с о держания оксида магния 4-8% и до о с новности, равной основности л е г к о плавких окатышей. Смесь окатышей обжигают при температуре, определяемой по формуле т £ л - T ^ M + 2(MgOk+ Mg0OR), где Трд^ температура размягчения легкоплавких окатышей; MgO* и MgO^содержание оксида магния во флюсе и окатышах соответственно. В шихту легкоплавких окатышей вводят твердое топливо из расчета на каждый 1% кремнезема в концентрате при его наличиии от 10,1 до \Ь% в количестве, вычисляемом по формуле У =. = 0,4 SioJ/H^SJ, где SiO* - содержание кремнезема в концентрате; Иш содержание известняка в шихте л е г к о плавких окатышей. 1 табл. «5 с 1 12966 15 2 Изобретение относится к подготовчастично и их недостаточно для полуке железорудного сырья к металлургичения кускової о продукта с оптимальческому переделу, в частности к окусным углам естественного откоса. При кованию тонкоизмельченных концентрабольшой температуре возможно достижетов, и может быть использовано в 5 ние температуры размягчения тугогорнорудной и металлургической проплавких окатышей и заплавление всего мышленности. слоя, что ведет к снижению металлургических свойств готового продукта. Целью изобретения является повышение металлургических свойств готовоДля стабилизации процесса образого продукта. '" вания спеков по всей высоте слоя » Экспериментально установлено, что , 300 мм (на конвейерной машине), где обжиг смеси легко- и тугоплавких окавследствие градиента температур тышей одинаковой основности позволяет (от 1250-1300°С вверху до 1100— получить локальные спеки с однородны1150 С внизу) при обычном обжиге соз5 ми металлургическими свойствами (хидаются для этого различные условия, мический, минералогический составы, в шихту легкоплавких окатышей добавосновность, кусковатость, с углом 'ляют измельченное твердое топливо в естественного откоса, равным углу количестве (%) , вычисляемом по формуестественного откоса агломерата). ле Получение легко- и тугоплавких ока^0 Y = 0,4 SioJ/И^ тьввей достигается офлюсованием шихты кальций- и магнийсодержащим флюсом, на каждый t% оксида кремния в концентсоответственно. Для обеспечения при рате при его наличии от 10,1 до 15%. обжиге интервала размягчения окатышей Кроме того, выделение тепла от двух типов на уровне, необходимом для 25 горения твердого топлива уравновеширасплавления легкоплавких и их соевает баланс тепла, затрачиваемого на динения в локальные спеки с тугоплавдекарбонизацию обычного и магнийсодер* кими окатышами, сохраняющими сферижащего известняков, которыми офлюсоческую форму, необходим ввод оксиваны соответственно легко- и тугода магния в количестве 4-8% в тугоплавкие окатыши. Это облегчает обраплавкие окатыши. Уменьшение содержазование спеков и повышает угол есния магнезии менее 4% повышает возтественного откоса готового продукможность сплошного заплавлеяия слоя та, приближая его к углу естественокатышей вследствие сближения темпеного откоса агломерата и кокса, что ратур размягчения легко- и тугоплав- 35 способствует повышению однородности ких окатышей. Превышение содержания свойств доменной шихты. магнезии свыше 8% нецелесообразно, так как увеличивается содержание .Таким образом, изобретение позвомагнезии в доменном шлаке выше доляет повысить металлургические свойпустимого предела по условиям его ^0 ства окускованного продукта из смевязкости. Температура обжига смеси си легко- и тугоплавких окатышей. туго- и легкоплавких окатышей должСпособ осуществляют в промышленна быть выше температуры размягчения ных условиях следующим образом. легкоплавких окатышей и ниже темпеПолучение сырых окатышей с обычным ратуры размягчения тугоплавких. 45 и магнийсодержащим флюсом заданной основности осуществляют на различных Экспериментально получена формугрануляторах. Учитывая, что на соврела, по которой определяют темпераменных окомковательных фабриках на туру обжига смеси окатышей: одну обжиговую машину установлено MgO M ), 50 три и более гранулятора, схему окомкования организуют следующим обгде Хоь% - температура обжига смеси, С; разом: на части грануляторов получают - температура размягчения окатыши, офлюсованные обычным (кальлегкоплавких окатышейі цийсодержащим) известняком (добавку - содержание оксида магния « твердого топлива в шихту осуществляют в флюс е, % ; ' из расчета Y(%)=0,4SiO /И ы на каждый MgOOK- то же, в окатышах, %, 1% оксида кремния s концентрате при При меньшей температуре обжига наличии его от 10,1 до 15%), остальобразование спеков происходит в слое ные - магнийсодержащим флюсом. При зо 1296615 Сырые окатыши смешивали в соотэтом соотношение легко- и тугоплавношении 30% с обычным флюсом и ких окатышей в смеси регулируют как 70% - с магнезиальным и загружали числом работающих грануляторов, так в "чашу" диаметром 0,3 м и высотой и изменением их производительности. 0,4 м на слой постели из обожженных После грануляторов окатыши выгруокатышей толщиной 0,1 м. жаются на транспортирующие конвейеПосле сушки и нагрева окатышей ,ры, где происходит первичное перетемпературу в горне повышали до расмешивание легко- и тугоплавких окасчитанной по формуле тышей , Окончательно окатыши смешива- J0 ются на роликоукладчике при укладке на обжиговую машину. В процессе термообработки смесь окатышей послегде Т_а:цм - температура размягчения довательно подвергают сушке, обжигу, легкоплавких (с обычным рекуперации и охлаждению. Максималь- \5 известняком) окатышей, ную температуру обжига устанавливают равная 1240 С, по расчетной формуле (Тд*А = Т ^ з м + MgO M - содержание MgO в доло+ 2(MgOM + MgO QK ). Температуру размитизированном известняке мягчения легкоплавких окатышей для 11 17 * каждого вида сырья устанавливают 20 Mg0olc - расчетное содержание MgO предварительно в лабораторных услов обожженных окатышах виях и заносят в технологическую кар4,2%. ту. Содержание оксида магния во флюОбжиг вели до достижения низом се определяется химанализом, а в окаслоя (на границе с постелью) темпетышах - расчетом. Температуру обжига 25 ратуры 1150 С, после чего обжиг регулируют посредством изменения прекращали и охлаждали готовый прокоэффициента расхода воздуха в гордукт. не и контролируют по стандартным терИспытанию по ГОСТ 15137-77, мопарам КШ1а. 19575-74 и 21707-76 подвергали угПродолжительность обжига, т.е. 30 редненную представительную пробу время пребывания окатышей в зоне готового продукта. Для сравнения бымаксимальных температур» устанавливали проведены опыты, где изменялись ют в лабораторных условиях по временекоторые условия предлагаемого спони пребывания нижнего горизонта слоя соба, а также по известному способу в области температур выше 1150 С. 35 при прочих равных условиях. і Регулируют время пребывания окатышей Результаты приведены в таблице. в зоне максимальных температур измеРезультаты испытаний (см.таблинением скорости движения колосникоцу) свидетельствуют о технико-эковой решетки и контролируют по стационарному прибору КИПа. 40 номических преимуществах изобретения по сравнению с известным спосоПосле охлаждения обожженный пробом: снижается колеблемость основносдукт поступает на тракт готовой проти готового продукта до допустимых . дукции . пределові повышается кусковатость Способ был осуществлен в полуи угол естественного откоса готового 45 промышленных условиях на обжиговой продукта до величины аналогичных установке типа "чаша". Из железорудпоказателей других шихтовых компоненного концентрата, содержащего тов доменной плавки. 15,0% Si.O2 на чашевом грануляторе диаметром 1 м получали окатыши, офлюсоТаким образом, применение изобре50 ванные обычным известняком до остения обеспечивает повышение и становности CaO/SiO2 = 1 , 2 с добавбилизацию металлургических свойств кой 0,5% бентонита н 2,4% измельченокускованного материала. Восстановного угля. На другом грануляторе поление такого продукта при высокой лучали окатыши из того же концентратемпературе способствует сужению 55 та, офлюсованные магнийсодержащим зоны размягчения и плавления, обесдоломитизкрованным известняком до печивая высокую газопроницаемость той же основности (CaO+MgO/SiO2=!,2) столба материалов - в доменной печи, и с добавкой 0,5% бентонита. что в конечном итоге приведет к уве 5 12%615 . личению производительности и снижепри температуре, кию расхода KOKCJ. ПО формуле Ф о р м у л а и з о б р е т е н и я \Т 6 устанавливаемой = Способ производства офлюсованного где Т а - температура размягчения окускованного материала и з смеси легкоплавких окатышей; л е г к о - и тугоплавких железорудных Mg

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producition of fluxed and lumped material

Автори англійськоюDrozhylov Lev Oleksandrovych, Fedorov Stanislav Oleksiovych, Berezhnyi Mykola Mykolaiovych, Bilous Volodymyr Mykolaiovych

Назва патенту російськоюСпособ производства офлюсованного окомкованного материала

Автори російськоюДрожилов Лев Александрович, Федоров Станислав Алексеевич, Бережный Николай Николаевич, Билоус Владимир Николаевич

МПК / Мітки

МПК: C22B 1/14

Мітки: офлюсованого, спосіб, виробництва, матеріалу, огрудкованого

Код посилання

<a href="https://ua.patents.su/8-13511-sposib-virobnictva-oflyusovanogo-ogrudkovanogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва офлюсованого огрудкованого матеріалу</a>

Попередній патент: Спосіб відсадки корисних копалин та відсадувальна машина для його здійснення

Наступний патент: Спосіб відсадки руд

Випадковий патент: Сталева штаба з покриттям із цинкового сплаву, нанесеним методом гарячого цинкування, та спосіб її виробництва