Спосіб дифузійного цинкування сталевих виробів

Номер патенту: 17588

Опубліковано: 15.02.2001

Автори: Лазарев Геннадій Борисович, Юхімчук Станіслав Олексійович

Формула / Реферат

Способ диффузионного цинкования стальных изделий, включающий подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинксодержащей насыщающей среде, отличающийся тем, что нагрев изделий производят в интервале температур 450 - 650°C, а выдержку осуществляют в среде, содержащей в качестве цинксодержащего вещества - отходы газ шламенного напыления цинковых покрытий и дополнительно - карбамид, при следующем соотношении компонентов, мас.%:

Текст

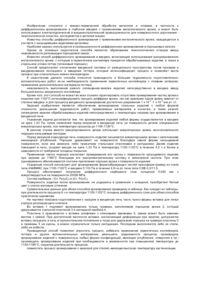

Способ диффузионного цинкования стальных изделий, включающий подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинк содержащей насыщающей среде, о т л и ч а ю щ и й с я тем, что нагрев изделий производят в интервале температур 450-650°С, а выдержку осуществляют в среде, содержащей в качестве цинксодержащего вещества - отходы гаь ^пламенного напыления цинковых покрытий и дополнительно - карбамид, при следующем соотношении компонентов, мас.%: Отходы газопламенного напыления цинковых покрытий 95-98 Карбамид 2-5 Изобретение относится к химико-термической обработке стали, в частности к процессу диффузионного порошкового цинкования, и может применяться в разных отраслях промышленности для повышения коррозионной стойкости деталей оборудования. Известен способ диффузионного цинкования стальных изделий, включающий подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинксодержащей насыщающей среде. В качестве цинксодержащего вещества среда содержит порошок цинка и наполнитель в виде окиси кремния и стальных шариков. Нагрев изделий осуществляют при температурах до 420°С при выдержке изделий в течение 1,5 часа (авт.св. СССР № 1782064, кл. С 23 С 10/28, заявл. 08.08.90). Для данного способа характерны низкая производитель ность процесса насыщения, невысокие показатели коррозионной стойкости получаемого диффузионного цинкового покрытия из-за низкой активности атомов цинка. Наиболее близким по технической сущности является способ диффузионного цинкования стальных изделий, включающий подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинксодержащей насыщающей среде, содержащей порошок цинка и окись кремния в качестве наполнителя, взятых в соотношении 1:1, соответственно. Нагрев изделий производят до температуры 350-400°С и выдерживают их при этойтемпературе в течение 3-10 часов. (Коррозия, Справочник. Под ред. Л.Л.Шрайдера, М., Металлургия, 1981, с. 368). Для данного способа характерны низкая производительность процесса, невысокое СЛ со с» 17588 качество покрытий, характеризуемое низкой коррозионной стойкостью получаемых цинковых покрытий. Использование порошка цинка, в котором содержание цинка составляет 90-95% не позволяет осуществить 5 процесс насыщения при температурах выше 420°С (температура начала плавления чистого цинка). При повышении температуры нагрева выше указанной температуры, в связи с высокой концентрацией цинка в цинксо- 10 держащем веществе, наблюдается частичное оплавление отдельных скоплений цинка, их налипание на поверхность обрабатываемых изделий. В результате получаемые диффузионные покрытия отличаются 15 неравномерностью распределения цинка в диффузионном слое, что значительно снижает коррозионные свойства покрытия. Отсутствие защитной газовой фазы и наличие окислительных компонентов в объеме 20 приводят к частичному окислению металлизатора с образованием пленки окиси цинка, а также частичному окислению поверхности обрабатываемых изделий. В результате снижается активность металлизатора, ухудша- 25 ются условия массопереноса атомов цинка в основу изделия, снижается скорость диффузионных процессов, что в целом снижает продолжительность процесса. Кроме того, проведение процесса насыщения при тем- 30 пературах до 400°С требует более длительной выдержки изделий - до 3 часов и более, что также снижает производительность процесса. . В основу предлагаемого изобретения 35 поставлена задача усовершенствования способа диффузионного цинкования стальных изделий путем введения новых температурных режимов обработки изделий в насыщающей среде, отличающейся новым 40 составом, что обеспечивает повышение производительности процесса за счет интенсификации диффузионных процессов, а также повышению коррозионностойкости покрытия за счет улучшения процессов массопере- 45 носа легирующего компонента - цинка вглубь поверхностных слоев стального изделия. Поставленная задача решается тем, что в способе диффузионного цинкования 50 стальных изделий, включающем подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинксодержащей насыщающей среде, согласно изобретения, новым является то, что нагрев 55 обрабатываемых изделий производят в интервале температур 450-650°С, выдержку изделий осуществляют в среде, содержащей в качестве цинксодержащего вещества - отходы газопламенного напыления цинковых покрытий и дополнительно - карбамид при следующем соотношении компонентов в насыщающей среде, мас.%: Отходы газопламенного напыления цинковых покрытий 95-98 Карбамид 2-5 Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в следующем. Использование отходов от процесса напыления цинковых покрытий, содержание цинка в которых составляет не менее 30-40%, а также наличие в отходах большого количества (до 40%) окиси цинка, играющего роль наполнителя, позволяет проводить процесс диффузионного насыщения при повышенных температурах - 450650°С. При выше указанных концентрациях цинка в цинксодержащем веществе исключается вероятность в оплавлении отдельных конгломератов шихты и налипания их на поверхность изделия. Нагретые до высоких температур атомы цинка, обладают более высоким энергетическим запасом, в результате чего на границе раздела: основа - металлизатор, обеспечивается ускорение обменных реакций. Повышается скорость процесса насыщения, и как следствие, производительность процесса резко увеличивается. Кроме того, проведение процесса выдержки изделий в среде, содержащей железо-цинковые вещества, позволяет получить диффузионные покрытия из низкоцинковых слоев, состоящих из д и г фаз, содержащих до 28% железа и обладающих высокой коррозионной стойкостью. Введение в насыщающую среду карбамида, выделяющего при нагреве водород, позволяет получить высокоактивный водород, который восстанавливает окислы, имеющиеся на поверхности обрабатываемых изделий и вытесняет из реакционного объема тяжелые кислородсодержащие газы, тем самым дополнительно создается защитная среда. Наличие высокоактивного водорода и высоких температур (450-650°С) способствует ускорению процесса и формированию равномерного диффузионного слоя даже на изделиях сложной формы, т.е. в подвижном слое легирующей насыщающей среды создаются исключительно благоприятные условия массообмена и протекания реакций замещения. Нагрев изделий ниже температуры 450°С сопровождается снижением массообменных процессов в связи с невысоким содержанием цинка в ц и н к с о д е р ж а щ е м веществе. При температуре нагрева выше 650°С наблюдгется- частичное оплавление 17588 цинксодержащего вещества, что ведет к снижению качественных показателей диффузионного покрытия. Способ диффузионного цинкования стальных изделий осуществляется следую- 5 щим образом. П р и м е р (№ 3, таблица). Предварительно обезжиренные изделия, например, детали трубопроводной запорной арматуры (шпинделя, клапана, гайки), выполненные из 10 углеродистой стали, помещали в герметичный контейнер. Детали засыпали активной насыщающей средой, состоящей из 96,5% отходов, образующихся в процессе газопламенного напыления цинковых покрытий и 15 3,5% карбамида. Отходы содержат, мас.%: цинка-52; железа-2,1; окиси железа - 9,4; сложной железоцинковой соли - 1,8; окиси цинка - 34,7. Образующиеся в производстве отходы 20 газопламенного напыления имеют преимущественный состав, мас.%: цинк - 45-56; железо - 1-3; окись железа - 8-12; сложная железоцинковая соль - 1-3; окись цинка остальное. 25 Контейнер помещали во вращающуюся электрическую печь, где производили нагрев изделий до температуры 550°С. При данной температуре детали выдерживали в течение 40 минут. В течение процесса насы- 30 щения осуществляли вращение печи, обеспечивающее относительное перемещение насыщающей среды и детали со скоростью 5 об/мин. В процессе высокотемпературной выдержки изделий идет процесс очистки по- 35 Состав насыщающей среды пп отходы газопламенного напыления цинковых покрытий, мае. % Карбамид, мае. % Извест- Цинковый порошок (95 %) и наный полнитель - в соотношении 11 способ 1 2 3 4 5 6 7 8 90 95 96,5 98 99,5 90 96,5 99,5 10 5 3,5 2 0,5 10 3,5 0,5 верхности изделий от окисных пленок и одновременно насыщение поверхности цинком с получением диффузионных цинковых покрытий. Коррозионную стойкость цинковых покрытий определяли в ла&ораторных условиях ускоренным методом в камере влажности с SO2 с последующим периодическим погружением в 0,001 раствор H2SO4 (ГОСТ 2629484), в течение 2120 час. Скорость коррозии покрытия рассчитывали гравиметрическим методом по изменению массы образца во времени. Были проведены испытания способа насыщения согласно прототипу: заявляемого способа при значениях температурных режимов: при 380°С, 450°С, 650°С, 700°С, а также различных соотношениях компонентов в насыщающей среде. Полученные данные приведены в таблице. Как видно из таблицы, применение предлагаемого способа, позволяет получить равномерное по толщине, диффузионное цинково • покрытие с высокой коррозионной * стойкостью. Так, коррозионная стойкость покрытия, полученного по предлагаемому способу в 1,4-1,7 раза выше, чем при использовании известного способа (прототипа). При этом достигается высокая равномерность покрытия и глубина диффузионного слоя - 60-70 мкм. Производительность процесса насыщения увеличивается в 3-4 раза. Благодаря использованию отходов снижаются материальные затраты на осуществление процесса в 4-5 раз. Температура, С 400 550 450 Скорость кор- Производительрозии покрытия, г/м 2 ч ность, усл. ед. 0,048 1* 0,032 0,030 0,036 0,044 2,8 3,0 3,2 3,0 2,6 0,040 0,036 0,042 2.5 3,0 2,0 8 17588 Продолжение таблицы Состав насыщающей среды пп Температура, Оґ> С Скорость кор- П роиз водител ьрозии покрытия, г / м 2 ч ность, усл. ед. 650 0,035 0,029 0,032 4,0 4,5 4,2 3,5 380 0,046 1,0 3,5 700 0,029 5,0 отходы газопламенного напыления цинковых покрытий, мае. % Карбамид, мае. % 9 10 11 90 96,5 99,5 10 3,5 0,5 12 96,5 13 96,5 Производительность по прототипу условно принята за единицу. Упорядник Замовлення 4240 Техред М.Моргентал Коректор М. Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 УКРАЇНА (19) UA (11,17588 из, С2 (51, 7С23С10/28 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54, СПОСІБ ДИФУЗІЙНОГО ЦИНКУВАННЯ СТАЛЕВИХ ВИРОБІВ (21,96124902 (22,26.12.1996 (24,15.02.2001 (46,15.02.2001, Бюл. № 1, 2001 р. (72) Юхімчук Станіслав Олексійович, Лазарев Геннадій Борисович (73, ЮХІМЧУК СТАНІСЛАВ ОЛЕКСІЙОВИЧ (56, 1. А с . СРСР № 1782064, С23С10/28, 08.08.90 р. 2. Шрайдер Л.Л. Коррозия. - М., Металлургия, 1981. (57, Способ диффузионного цинкования стальных изделий, включающий подготовку поверхнос ти изделий, их нагрев и выдержку в движущейся относительно изделий цинкосодержащей насыщающей среде, отличающийся тем, что нагрев изделий производят в интервале температур 450-650°С, а выдержку осуществляют в среде, содержащей в качестве цинкосодержащего вещества отходы газопламенного напыления цинковых покрытий и дополнительно - карбамид, при следующем соотношении компонентов, мас.%: Отходы газопламенного напыления цинковых покрытий 95-98 Карбамид 2-5 Изобретение относится к химико-термической обработке стали, в частности к процессу диффузионного порошкового цинкования, и может применяться в разных отраслях промышленности для повышения коррозионной стойкости деталей оборудования. Известен способ диффузионного цинкования стальных изделий, включающий подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинкосодержащей насыщающей среде В качестве цинкосодержащего вещества среда содержит порошок цинка и наполнитель в виде окиси кремния и стальных шариков. Нагрев изделий осуществляют при температурах до 420°С при выдержке изделий в течение '1,5 часа (а.с. СССР № 1782064, заявл. 08 08.90. М.Кл. С23С 10/28). Для данного способа характерны низкая производительность процесса насыщения, невысокие показатели коррозионной стойкости получаемого диффузионного цинкового покрытия из-за низкой активности атомов цинка. Наиболее близким по технической сущности является способ диффузионного цинкования стальных изделий, включающий подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинкосодержащей насыщающей среде, содержащей порошок цинка и окись кремния в качестве наполнителя, взятых в соотношении 1:1, соответственно. Нагрев изделий производят до температуры 350-400°С и выдерживают их при этой температуре в течение 3-10 часов. (Коррозия. Справочник. Под редакцией Л Л. Шрайдера. М., Металлургия, 1981, с. 368). Для данного способа характерны низкая производительность процесса, невысокое качество покрытий, характеризуемое низкой коррозионной стойкостью получаемых цинковых покрытий. Использование порошка цинка, в котором содержание цинка составляет 90-95% не позволяет осуществить процесс насыщения при температурах выше 420°С (температура начала плавления чистого цинка). При повышении температуры нагрева выше указанной температуры, в связи с высокой концентрацией цинка в цинкосодержащем веществе, наблюдается частичное оплавление отдельных скоплений цинка, их налипание на поверхность обрабатываемых изделий. В результате получаемые диффузионные покрытия отличаются неравномерностью распределения цинка в диффузионном слое, что значительно снижает коррозионные свойства покрытия. Отсутствие защитной газовой фазы и наличие окислительных компонентов в объеме приводят к частичному окислению металлизатора с образованием пленки окиси цинка, а также частичному окислению поверхности обрабатываемых изделий. В результате снижается активность металлизатора, ухудшаются условия массопереноса атомов цинка в основу изделия, снижается см О со 00 00 ю 17588 скорость диффузионных процессов, что в целом снижает продолжительность процесса Кроме того, проведение процесса насыщения при температурах до 400°С требует более длительной выдержки изделий - до 3 часов и более, что также снижает производительность процесса В основу предлагаемого изобретения поставлена задача усовершенствования способа диффузионного цинкования стальных изделий путем введения новых температурных режимов обработки изделий в насыщающей среде, отличающейся новым составом, что обеспечивает повышение производительности процесса за счет интенсивности диффузионных процессов, а также повышению коррозионностойкости покрытия за счет улучшения процессов массопереноса легирующего компонента - цинка вглубь поверхностных слоев стального изделия Поставленная задача решается тем, что в способе диффузионного цинкования стальных изделий, включающем подготовку поверхности изделий, их нагрев и выдержку в движущейся относительно изделий цинкосодержащей насыщающей среде, согласно изобретения, новым является то, что нагрев обрабатываемых изделий производят в интервале температур 450-650°С, выдержку изделий осуществляют в среде, содержащей в качестве цинкосодержащего вещества отходы газопламенного напыления цинковых покрытий и дополнительно - карбамид при следующем соотношении компонентов в насыщающей среде, мае % Отходы газопламенного напыления цинковых покрытий 95-98 Карбамид 2-5 Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в следующем Использование отходов от процесса напыления цинковых покрытий, содержание цинка в которых составляет не менее 30-40%, а также наличие в отходах большого количества до 40% окиси цинка, играющего роль наполнителя, позволяет проводить процесс диффузионного насыщения при повышенных температурах - 450650°С При выше указанных концентрациях цинка в цинкосодержащем веществе исключается вероятность в оплавлении отдельных конгломератов шихты и налипания их на поверхность изделия Нагретые до высоких температур атомы цинка, обладают более высоким энергетическим запасом, в результате чего на границе раздела основа - металлизатор, обеспечивается ускорение обменных реакций Повышается скорость процесса насыщения, и как следствие, производительность процесса резко увеличивается Кроме того, проведение процесса выдержки изделий в среде, содержащей железо-цинковые вещества, позволяет получить диффузионные покрытия из низкоцинковых слоев, состоящих из б и г фаз, содержащих до 28% железа и обладающих высокой коррозионной стойкостью Введение в насыщенную среду карбамида, выделяющего при нагреве водород, позволяет получить высокоактивный водород, который восстанавливает окислы, имеющиеся на поверхности обрабатываемых из делий и вытесняет из реакционного объема тяжелые кислородсодержащие газы, тем самым дополнительно создается защитная среда Наличие высокоактивного водорода и высоких температур (450-650°С) способствует ускорению процесса и формированию равномерного диффузионного слоя даже на изделиях сложной формы, т е в подвижном слое легирующей насыщающей среды создаются исключительно благоприятные условия массообмена и протекания реакций замещения Нагрев изделий ниже температуры 450°С сопровождается снижением массообменных процессов в связи с невысоким содержанием цинка в цинкосодержащем веществе При температуре нагрева выше 650°С наблюдается частичное оплавление цинкосодержащего вещества, что ведет к снижению качественных показателей диффузионного покрытия Способ диффузионного цинкования стальных изделий осуществляется следующим образом Пример (№ 3, таблицы) Предварительно обезжиренные изделия, например, детали трубопроводной запорной арматуры (шпинделя, клапана, гайки), выполненные из углеродистой стали, помещали в герметичный контейнер Детали засыпали активной насыщающей средой, состоящей из 96,5% отходов, образующихся в процессе газопламенного напыления цинковых покрытий и 3,5% карбамида Отходы содержат, мас% цинка - 52, железа —2,1; окиси железа - 9 4, сложной железоцинковой соли - 1 ,8%, окиси цинка - 34,7 Образующиеся в производстве отходы газопламенного напыления имеют преимущественный состав, мас% цинк - 45-56, железо - 1-3, окись железа - 8-12, сложная железоцинковая соль - 1-3, окись цинка - остальное Контейнер помещали во вращающуюся электрическую печь, где производили нагрев изделий до температуры 550°С При данной температуре детали выдерживали в течение 40 минут В течение процесса насыщения осуществляли вращение печи, обеспечивающее относительное перемещение насыщающей среды и детали со скоростью 5 об/мин В процессе высокотемпературной выдержки изделий идет процесс очистки поверхности изделий от окисных пленок и одновременно насыщение поверхности цинком с получением диффузионных цинковых покрытий Коррозионную стойкость цинковых покрытий определяли в лабораторных условиях ускоренным методом в камере влажности с SO2 с последующим периодическим погружением в 0,001 раствор H2SO4 (ГОСТ 26294-84), в течение 2120 час Скорость коррозии покрытия рассчитывали гравиметрическим методом по изменению массы образца во времени Были проведены испытания способа насыщения согласно прототипу, заявляемого способа при значениях температурных режимов при 380°С, 450°С, 650°С, 700°С, а также различных соотношениях компонентов в насыщающей среде Полученные данные приведены в таблице Как видно из таблицы, применение предлагаемого способа, позволяет получить равномер 17588 ное по толщине, диффузионное цинковое покрытие с высокой коррозионной стойкостью Так, коррозионная стойкость покрытия, полученного по предлагаемому способу в 1,4-1.7 раза выше. чем при использовании известного способа (прототипа) При этом достигается высокая равноNtN» пп Состав насыщающей среды Отходы газопламенного напыпения цинковых покрытий, мае % мерность покрытия и глубина диффузионного слоя - 6 0 - 7 0 мкм Производительность процесса насыщения увеличивается в 3 - 4 раза Благодаря использованию отходов снижаются материальные затраты на осуществление процесса в 4 - 5 раз Температура, Карбамид, мае % Известный наполнитель - в соотношении 1 1 Скорость коррозии покрытия, г/м' ч 400 0,048 Производительность, уел ед. Цинковый порошок (95%) и способ •с 10 1 90 2 95 1* 2,8 5 0,032 3,0 3,2 0,036 3,0 3 96,5 4 98 2 5 99.5 0,5 0,044 2,6 6 90 10 0,040 2,5 7 96.5 3,5 0,036 3,0 8 99,5 0.5 0,042 2,0 9 90 10 0,035 4,0 10 96,5 99,5 0.5 12 96.5 3,5 13 96.5 450 3,5 11 550 0,030 3.5 650 3.5 0,029 4,5 0,034 4.2 380 0,046 1,0 700 0,029 5,0 * Производительность по прототипу условно принята за единицу Тираж 50 екэ Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаржа, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel articles diffuse zinc plating

Автори англійськоюYukhymchuk Stanislav Oleksiiovych, Lazarev Hennadii Borysovych

Назва патенту російськоюСпособ диффузионного цинкования стальных изделий

Автори російськоюЮхимчук Станислав Алексеевич, Лазарев Геннадий Борисович

МПК / Мітки

МПК: C23C 10/28

Мітки: цинкування, сталевих, дифузійного, виробів, спосіб

Код посилання

<a href="https://ua.patents.su/8-17588-sposib-difuzijjnogo-cinkuvannya-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб дифузійного цинкування сталевих виробів</a>

Попередній патент: Композиція рослинних інгредієнтів для ароматизованого напою вермут міцний червоний “монашеський-28″

Наступний патент: Горілка “престиж”

Випадковий патент: Система сплати послуг громадського транспорту з використанням безконтактних пристроїв ідентифікації