Двері коксової печі

Номер патенту: 19710

Опубліковано: 25.12.1997

Автори: Тєлешев Юрій Володимирович, Бондарчук Петро Миколайович, Олєйніков Володимир Васильович, Гостєв Юрій Олександрович, Лобов Олександр Олександрович, Фролова Лариса Сергіївна, Шептовицький Марк Соломонович, Шульга Ігор Володимирович

Формула / Реферат

Дверь коксовой печи, включающая корпус, блочную футеровку, состоящую из нескольких блоков с продольным каналом в теле каждого и уступами на торцевых стенках, прикрепленных шпилечными соединениями к корпусу двери с помощью крепежных средств в виде стержня, размещенного в продольном канале блока, и поперечного стержня с жестко присоединенными к его противоположным концам кольцеобразной головкой и опорной пластиной с отверстиями и размещенными в них крепежными шпильками, отличающаяся тем, что высота уступа составляет 0,08-0,10 длины блока, его длина - 0,3-0,5 расстояния от торцевой стенки блока, прилегающей к корпусу двери, до оси продольного канала, при этом ось продольного канала расположена на расстоянии от внутренней стенки блока, равной 0,55-0,60, а от стенки прилегающей к корпусу двери - 0,40-0,45 толщины блока, расстояние между осью головки поперечного стержня крепежного элемента и привалочной поверхностью опорной пластины составляет 0,90-0,95 расстояния между осью продольного канала и торцевой стенкой блока, прилегающей к корпусу двери, длина отверстий в корпусе двери для шпилечных соединений с крепежными средствами блочной футеровки составляет 0,15-0,20 расстояния между осью продольного канала и торцевой стенкой блока, прилегающей к корпусу двери, а расстояние между осями этих отверстий составляет 0,75-0,85 ширины корпуса двери.

Текст

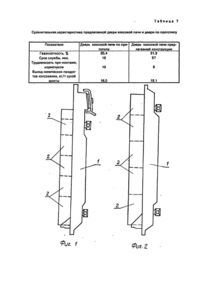

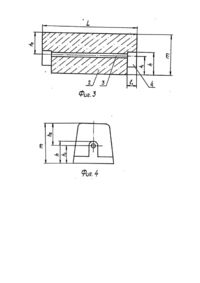

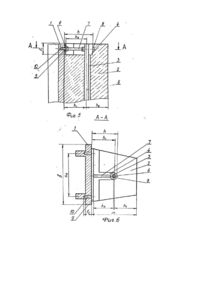

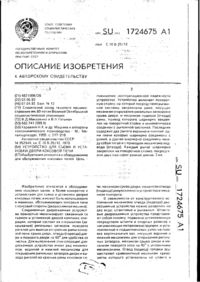

Изобретение относится к оборудованию коксовых печей и может быть использовано в коксохимической промышленности. Наиболее близким к заявляемому является техническое решение, описанное в журнале "Кокс и химия" [2], которое принято в качестве прототипа. По этому решению дверь коксовой печи включает корпус-, блочную футеровку, состоящую из нескольких блоков с продольным каналом в теле каждого и уступами на торцевых стенках, прикрепленных болтовым соединением к корпусу двери с помощью крепежных средств в виде стержня, размещенного в продольном канале блока, и поперечного стержня с жестко присоединенными к его противоположным концам кольцеобразной головкой и опорной пластиной с отверстиями и размещенными в них крепежными болтами. Недостатками этого решения являются нарушение газоплотности двери, ограниченный срок службы блочной футеровки, сложность эксплуатации двери, В основу изобретения поставлена задача усовершенствования двери коксовой печи, в котором предложенные оптимальные соотношения размеров конструктивных элементов в блоках, их взаимное расположение, позволили бы обеспечить повышение газоплотности двери и увеличение срока службы двери и за счет этого улучшить условия ее эксплуатации и условия труда производственного персонала. Поставленная задача решается тем, что в двери коксовой печи, включающей корпус, блочную футеровку, состоящую из нескольких блоков с продольным каналом в теле каждого и уступами на торцевых стенках, прикрепленных шпилечными соединениями к корпусу двери с помощью крепежных средств в виде стержня, размещенного в продольном канале блока и поперечного стержня с жестко присоединенными к его противоположным концам кольцеобразной головкой и опорной пластиной с отверстиями и размещенными в них крепежными шпильками. Согласно изобретению высота уступа составляет 0,08-0,10 длины блока, его длина *- 0,3-0,5 расстояния от торцевой стенки блока, прилегающей к корпусу двери, до оси продольного канала, при этом ось продольного канала расположена на расстоянии от внутренней стенки блока равном 0,55-0,60, а от стенки, прилегающей к корпусу двери - 0,40-0,45 толщины блока; расстояние между осью головки поперечного стержня крепежного элемента и привалочной поверхностью опорной пластины составляет 0,90-0,95 расстояния между осью продольного канала и торцевой стенкой блока, прилегающей к корпусу двери, длина отверстий в корпусе двери для шпилечных соединений с крепежными средствами блочной футеровки составляет 0,15-0,20 расстояния между осью продольного канала торцевой стенкой блока, прилегающей к корпусу двери, а расстояние между осями этих отверстий составляет 0,75-0,85 ширины в корпусе двери. Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в следующем. Выбор длины уступа из соотношения 0,08-0,10 длины блока, а высота из соотношения 0,3-0,5 расстояния от торцевой стенки блока, прилегающей к корпусу двери, до оси продольного канала позволит обеспечить высокую газоплотность, и длительный срок эксплуатации дверей. Если геометрические размеры уступа будут меньше указанных величин, то, хотя они и позволят осуществить монтаж блоков "на холоду", но в процессе эксплуатации дверей, характерном длительным воздействием высоких температур при коксовании и резким охлаждением блоков при снятии дверей, возникают температурные деформации крепежных элементов, которые при малых размерах уступа становятся несовместными. Это приводит к деформации блоков, снижению их газоплотности, а затем - к полному их разрушению. Наоборот, если геометрические размеры уступа превышают указанные выше величины, это приводит к снижению прочности самих блоков, что также приводит к снижению их газоплотнрети и долговечности. Расположение оси продольного канала на расстоянии от внутренней стенки блока равном 0,55-0,60, а от стенки, прилегающей к корпусу двери - на 0,40-0,45 толщины блока также позволит обеспечить длительный срок службы и газоплотность дверей. Если ось продольного канала будет располагаться от внутр"енней стенки блока на расстоянии, меньшем 0,55 толщины блока (при этом расстояние до привалочной поверхности корпуса будет больше 0,45 толщины блока), то теплопередача в материале блока приведет к неблагоприятным условиям работы размещенных в продольном канале металлических крепежных стержней, их перегреву, снижению прочностных характеристик, возникновению значительных температурных деформаций, которые становятся несовместными. Как показано выше, это снижает газоплотность дверей и срок их эффективной эксплуатации. Наоборот, если расстояние от оси продольного канала до внутренней стенки блока будет больше 0,60 толщины блока (а расстояние до привалочной поверхности корпуса будет меньше 0,40 толщины блока), то это приведет к ослаблению прочности блока на участке между продольным каналом и привалочной поверхностью корпуса, ухудшению их газоплотности, а затем - к разрушению блоков, т.е. снижению их долговечности. Расположение оси головки поперечного стержня крепежного элемента на расстоянии от привалочной поверхности опорной пластины, равном 0,90-0,95 от расстояния между осью продольного канала и торцевой стенкой блока, прилегающей к корпусу - позволяет обеспечить длительную эффективную эксплуатацию двери за счет оптимальной величины механических напряжений. Для изготовления двери используются в основном два материала: металл (корпус и крепежные средства) и огнеупорный бетон (блоки футеровки). Меньшую механическую прочность имеет бетон. Поэтому при конструировании дверей расстойние от оси головки поперечного стержня крепежного элемента до привалочной поверхности опорной пластины берут несколько меньшим расстояния между осью продольного канала и торцевой стенкой блока прилегающей к корпусу. В связи с этим при монтаже блок прижимается к корпусу двери с помощью крепежных элементов, а сами элементы растягиваются. При этом в материале блока возникают механические напряжения сжатия (отрицательные по знаку). В процессе эксплуатации двери блоки нагреваются, и в их материале происходит объемное расширение, в результате чего возникают температурные напряжения (положительные по знаку) В соответствии с известным в сопротивлении материалов принципом независимого действия сил механические напряжения от различных воздействий складываются алгебраически, в результате чего суммарное напряжение в материале бетона уменьшается, т.е. предварительные механические напряжения частично компенсируют температурные напряжения, что способствует повышению срока эффективной эксплуатации двери. В материале крепежных элементов также возникают положительные по знаку температурные напряжения, которые арифметически складываются с положительными предварительными механическими напряжениями растяжения, т.е. компенсации напряжений не происходит Однако металл имеет большую механическую прочность по сравнению с бетоном, поэтому при правильном выборе конструктивных размеров суммарные напряжения в крепежных элементах меньше допустимых, следовательно, дополнительные механические напряжения в металле не снижают эффективности эксплуатации двери. Если расстояние от оси головки поперечного стержня крепежного элемента до привалочной поверхности опорной пластины будет больше 0,95 от расстояния между осью продольного канала и торцевой стенкой блока прилегающей к корпусу, то такой разницы расстояний недостаточно для создания значительных механических напряжений сжатия β бетоне, поэтому они не смогут компенсировать температурные напряжения. Некомпенсированные напряжения приведут к снижению прочности блоков, что снизит газоплотность двери и срок ее эксплуатации. Наоборот, если расстояние от оси головки поперечного стержня крепежного элемента до привалочной поверхности опорной пластины будет меньше 0,9 от расстояния между осью продольного канала и торцевой стенкой блока, прилегающей к корпусу, то при монтаже двери это приведет к возникновению значительных механических напряжений растяжения в металлических крепежных элементах, в результате эти напряжения растяжения в сумме с температурными напряжениями от расширения в результате нагрева превысят величину допускаемых напряжений до данного материала. Следствием этого явится постепенное разрушение металлических крепежных элементов, в результате чего также снизится газоплотность двери и срок ее эксплуатации. Таким образом, ось головки поперечного стержня крепежного элемента должна находиться на расстоянии от привалочной поверхности опорной пластины, равном 0,90-0,95 от расстояния между осью продольного канала и торцевой стенкой блока, прилегающей к корпусу. Выбор длины отверстий в корпусе двери для шпилечных соединений с крепежными средствами блочной футеровки, равной 0,15-0,20 расстояния между осью продольного канала и торцевой стенкой блока прилегающей к корпусу двери, также позволяет обеспечить высокую газоплотность и длительную эксплуатацию двери. Если длина отверстий в корпусе двери будет меньше 0,15 расстояния от оси продольного канала до торцевой стенки блока прилегающей к корпусу, то в процессе эксплуатации двери малая длина размещенных в отверстии шпилек приведет, по известной из сопротивления материалов теории наибольших относительных удлинений, к отрыву шпилек под действием растягивающих нагрузок от футеровки ее взаимодействия с коксуемой засыпью и температурных напряжений. В противном случае, когда длина отверстий превышает 0,20 расстояния от оси продольного канала до торцевой стенки блока, прилегающей к корпусу, ослабляется конструкция корпуса двери. Следствием обоих рассмотренных предельных случаев является снижение газоплотности и длительности эксплуатации двери. Оптимальное расстояние между осями отверстий в корпусе двери для шпилечного соединения с крепежными средствами блочной футеровки также является необходимым условием эффективной работы двери. Действительно, в процессе эксплуатации (например, при снятии двери) в результате взаимодействия материала футеровки с. коксуемой засыпью футеровка подвергается воздействию механических нагрузок, неравномерно распределенных по ширине камеры коксования. При малом расстоянии между осями отверстий в корпусе двери практически вся нагрузка будет восприниматься шпильками, расположенными с одной стороны двери. Если расстояние между осями отверстий будет меньше 0,75 от ширины корпуса, то неравномерная нагрузка на эту группу шпилек приведет к механическим напряжениям в их материале, превышающим допустимые величины. Следствием этого будет их разрушение, снижающее газоплотность и длительность эксплуатации двери. Наоборот, если расстояние между осями отверстий будет больше 0,85 ширины корпуса, это снизит прочность: периферийных участков опорной пластины, в результате чего также ухудшатся показатели работы двери. На фиг. 1 изображена дверь коксовой печи с машинной стороны; на фиг. 2 - то же, с коксовой стороны; на фиг. 3 - футеровочный блок, Главный вид; на фиг. 4 - то же, вид сбоку; на фиг. 5 - узел крепления блока к корпусу двери; на фиг. 6 - разрез А-А на фиг. 5. Дверь коксовой печи включает корпус 1, блочную футеровку 2, состоящую из нескольких блоков с продольным каналом 3 в теле каждого и уступами 4 на торцевых стенках, прикрепленных шпилечным 5 соединением к корпусу двери 1 с помощью крепежных средств в виде стержня б, размещенного в продольном канале 3 блока и поперечного стержня 7 с жестко присоединенными к его противоположным концам кольцеобразной головой 8 и опорной пластиной 9, отверстий 10 и размещенных в них крепежных шпилек 5. Высота h уступа 4 составляет 0,08 - 0,10 длины L блока, его длина I составляет 0,3-0,5 расстояния h1 от торцевой стенки блока 2, прилегающей к корпусу 1 двери до оси продольного канала 3, при этом ось продольного канала 3 расположена на расстоянии h2 от внутренней стенки блока 2 равном 0,55-0,60, а от стенки, прилегающей к корпусу двери - 0,40-0,45 толщины m блока 2. Расстояние h3 между осью головки поперечного стержня 7 крепежного элемента и привалочной поверхностью опорной пластины 9 составляет 0,90-0,95 расстояния h1 между осью продольного канала 3 и торцевой стенкой блока 2, прилегающей к корпусу 1 двери, длина І 2 отверстий в корпусе 1 двери для шпилечных 5 соединений с крепежными средствами 6 блочной футеровки 2 составляет 0,15-0,20 расстояние h1 между осью продольного канала 3 и торцевой стенкой блока 2, прилегающей к корпусу 1 двери, а расстояние h4 между осями этих отверстий составляет 0,75-0.85 ширины b корпуса 1 двери. Дверь коксовой печи работает следующим образом. Смонтированная дверь с помощью специального механизма коксовыталкивателя или двересъемной машины устанавливается на камеру коксования перед ее загрузкой. При этом на поверхности футеровки, обращенной внутрь камеры коксования, устанавливается температура 700°С. После загрузки камеры шихтой температура падает до 500°С, и находится на этом уровне 1,5-2,0 ч, после чего начинается постепенный подъем температуры, которая к концу периода коксования (14-40 ч) достигает 850°С. В то же время температура поверхности футеровки, обращенной к корпусу двери, существенно меньше и не превышает 150°С. Таким образом, в материале блочной футеровки имеется значительный температурный градиент, направленный внутрь камеры коксования. После окончания коксования дверь снимается с камеры и отводится на чистку и техническое обслуживание. В это время производится выдача кокса. Время нахождения камеры с открытой дверью - не более 5 мин. В это время дверь подвергается интенсивному охлаждению наружным воздухом. После выдачи кокса дверь вновь устанавливают на камеру коксования, а затем все операции повторяются вновь. Как следует из вышеизложенного, дверь коксовой печи в процессе эксплуатации испытывает резкие перепады температуры, следствием чего является возникновение механических напряжений в элементах двери. Вторым фактором, обуславливающим возникновение механических напряжений, являются термохимические процессы, протекающие в коксуемой засыпи. Они приводят к возникновению давления распирания угольной шихты в пластическом состоянии, газового давления, адгезии образующихся твердофазных углеродистых продуктов к материалу футеровки, которые также являются источниками механических напряжений. Наконец, третьим фактором является механическое взаимодействие двери с другими элементами коксовой батареи, а также исполнительными механизмами коксовыталкивателя и двересъемной машины. Таким образом, дверь коксовой печи в процессе эксплуатации подвергается значительным термическим, химическим и механическим воздействиям. Поэтому ее оптимальная конструкция является необходимым условием эффективной эксплуатации. Испытания предложенной двери коксовой печи были проведены на блоке коксовых батарей № 5-8 коксового цеха Мариупольского КХЗ. Были лроведены эксперименты по обоснованию правомерности выбора соотношений размеров конструктивных элементов в блоках и их взаимного расположения. В всех экспериментах, где это специально не оговорено, длина L блоков составляла 1000 мм. толщина m блоков 440 мм, ширина b корпуса двери - 500 мм, длина И уступа - 80 мм, расстояние h1 от торцевой стенки блока, прилегающей к корпусу двери, до оси продольного канала - 200 мм, расстояние h2 от оси продольного канала до внутренней стенки блока - 240 мм, расстояние h3 между осью головки поперечного стержня крепежного элемента и привалочной поверхностью опорной пластины - 185 мм, длина І 2 отверстий в корпусе двери для шпилечных соединений - 35 мм, расстояние h4 между осями отверстий - 400 мм. Данные экспериментов приведены в табл. 1-6. Анализ табл. 1 показывает, что максимальная газоплотность и наибольший срок службы двери имеют место при соотношении высоты уступа и длины блока равном 0,08-0.10. Если отношение h/L меньше указанной величины, то газоплотность и срок службы двери уменьшаются в результате деформации блоков за счет температурных напряжений в крепежных элементах, а если больше, то показатели работы двери уменьшаются из-за снижения прочности огнеупорных блоков. Анализ табл. 2 показывает, что максимальная газоплотность и наибольший срок службы двери имеет место при соотношении длины уступа и расстояния от торцевой стенки блока, прилегающей к корпусу двери, равном 0.3-0,5: Если отношение I 1/h1 меньше указанной величины, то газоплотность и срок службы двери уменьшается в результате деформации блоков за счет температурных напряжений в крепежных элементах, а если больше то эти показатели уменьшаются в результате ослабления самих блоков. Из приведенных данных табл. 3 видно, что рациональное расстояние от оси продольного канала до внутренней стенки блока должно составлять 0,55-0,60 толщины блока, а до стенки, прилегающей к корпусу двери - 0,40-0,45 толщины блока. В противном случае происходит снижение газоплотности двери и срока ее службы за счет перегрева и деформации металлических крепежных стержней (h2/m менее 0,55) либо за счет ослабления блоков (h2/m более 0,60). Анализ табл. 4 показывает, что максимальная газоплотность и наибольший срок службы двери обеспечивается при отношении h3/h1 равном 0,90-0,95. Если это отношение меньше указанной величины, возникают значительные нескомпенсированные термомеханические напряжения в металлических стержнях. Наоборот, если отношение h3/h1 превышает 0,95 нескомпенсировэнные напряжения возникают з материале футеровки. Эти напряжения приводят к деформации и постепенному разрушению элементов двери, что снижает ее газоплотность и срок службы. Анализ табл. 5 показывает, что максимальная газоплотность и наибольший срок службы двери обеспечивается при отношении Із/hi равном 0,15-0,20. При меньшей величине происходит отрыв крепежных шпилек, при большей величине - ослабление конструкции корпуса двери, что снижает ее газоплотность и срок службы. Анализ табл. 6 показывает, что максимальная газоплотность и наибольший срок службы двери обеспечивается при отношении h4/b равном 0,75-0,85. При меньшей величине показатели работы двери снижаются из-за неравномерного нагружения шпилечных соединений, при большей величине - за счет снижения прочности опорной пластины. Сопоставительные данные известного по прототипу и предлагаемого технического решения приведены в табл. 7. Анализ табл. 7 показывает, что использование предлагаемой двери коксовой печи позволяет повысить на 6,5% газоплотность двери, более чем в 3 раза увеличить срок службы двери, снизить трудоемкость при монтаже двери, повысить выход химических продуктов коксования. Опытная партия дверей конструкции по заявляемому техническому решению находится в промышленной эксплуатации с мая 1989 года по настоящее время без снижения газоплотности и деформации блоков, что свидетельствует об эффективности предлагаемого технического решения.

ДивитисяДодаткова інформація

Назва патенту англійськоюCoke-oven door

Автори англійськоюHostiev Yurii Oleksandrovych, Bondarchuk Petro Mykolaiovych, Olieinikov Volodymyr Vasyliovych, Tieleshev Yurii Volodymyrovych, Lobov Oleksand Oleksandrovych, Sheptovytskyi Mark Solomonovych, Shulha Ihor Volodymyrovych, Frolova Larysa Serhiivna

Назва патенту російськоюДвери коксовой печи

Автори російськоюГостев Юрий Александрович, Бондарчук Петр Николаевич, Олейников Владимир Васильевич, Телешев Юрий Владимирович, Лобов Александр Александрович, Шептовицкий Марк Соломонович, Шульга Игорь Владимирович, Фролова Лариса Сергеевна

МПК / Мітки

МПК: C10B 25/00

Код посилання

<a href="https://ua.patents.su/8-19710-dveri-koksovo-pechi.html" target="_blank" rel="follow" title="База патентів України">Двері коксової печі</a>

Попередній патент: Спосіб діагностики залишкових явищ вірусного гепатиту в у жінок репродуктивного віку у період ранньої реконвалесценції

Наступний патент: Роторний двигун з зовнішнім підведенням теплоти

Випадковий патент: Штам гриба rhizopus cohnii berl ef de toni продуцент ліпази з каталазною активністю