Спосіб дезактивації поверхнево забруднених металів

Номер патенту: 20019

Опубліковано: 25.12.1997

Автори: Пічурін Сєргєй Грігорьєвіч, Єпєрін Анатолій Павловіч, Аніскін Юрій Ніколаєвіч, Шмаков Лєонід Васільєвіч, Курносов Владімір Алєксандровіч, Фєофанов Віктор Ніколаєвіч, Хітров Юрій Андрєєвіч

Формула / Реферат

1. Способ дезактивации поверхностно загрязненных металлов путем их обработки фторсодержащим водным раствором с последующей регенерацией обработанного раствора и возвращением его в процесс и промывки дезактивированного металла водой с ее возвратом обратно в процесс, отличающийся тем, что в качестве фторсодержащего водного раствора используют смесь плавиковой и борной кислот с концентрацией плавиковой кислоты в растворе 1-4% (вес.), поддерживая при этом молярное соотношение плавиковой кислоты к борной в диапазоне 2,0-2,5 моль/моль при температуре 40-80°С.

2. Способ дезактивации по п. 1, отличающийся тем, что регенерацию отработанного раствора проводят либо методом электродиализа, либо методом осаждения катионов металла щавелевой или фосфорной кислотами и осаждения радионуклидов на оксалатах или фосфатах, либо методом фильтрации на селективных сорбентах, либо комбинацией этих методов.

3. Способ дезактивации по п. 1, отличающийся тем, что промывку дезактивированного металла производят последовательно отдельными порциями воды, при этом первую порцию промывочной воды возвращают в дезраствор или направляют на переработку с последующим возвратом очищенной воды обратно в процесс, остальные последовательно замещают друг друга, а на место последней порции подают чистую воду.

4. Способ дезактивации по пп. 1 или 2, отличающийся тем, что для регенерации отработанного раствора методом электродиализа используют двухкамерную ячейку с катионитовой мембраной, причем католит очищают от ионов металла и радионуклидов и возвращают в катодную камеру ячейки.

Текст

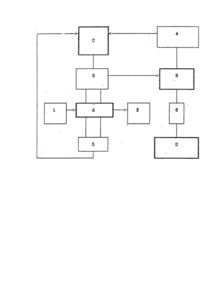

Изобретение относится к области дезактивации различных конструкционных материалов поверхностно загрязненных как слабо-, так и прочнофиксированными радиоактивными изотопами различного состава методом растворения данных загрязнений, продуктов коррозии и оксидных пленок растворами, содержащими плавиковую и борную кислоты, с последующей регенерацией дезактивирующего раствора. В настоящее время разработано множество рецептур дезактивирующих растворов, основными требованиями к которым являются следующие: - эффективно переводить радионуклиды в раствор; - предотвращать повторную сорбцию радионуклидов; - не допускать возможности протекания локальных видов коррозии; - содержать минимальное количество компонентов при их минимальной концентрации; - обеспечивать образование минимального количества ЖРО и не создавать проблем при их переработке; - по возможности быть универсальными по отношению к различным конструкционным материалам и радионуклидам; - по возможности обеспечивать многократное использование дезактивирующего раствора (регенерация). Все существующие в настоящее время рецептуры удовлетворяют в той или иной степени всем перечисленным выше требованиям за исключением последнего. Поэтому одним из основных показателей качества таких дезрастворов является дезактивирующая емкость, после исчерпания которой отработанный дезраствор передается на переработку и захоронение. Ближайшим аналогом заявляемого способа дезактивации поверхностно загрязненных металлов является способ, описанный в патенте USA [1]. Предлагается для дезактивации использовать водные растворы тетрафторборной кислоты и ее солей с концентрацией от 0,05 до 50 моль/л. Основное внимание в этом патенте уделено способам регенерации дезраствора (дистилляция, осаждение, электролиз), в то время как основной процесс - дезактивации описан по существу одним первым пунктом формулы: погружение дезактивируемого металла в дезраствор. Кроме того, способом предусмотрено определение качества дезраствора в процессе дезактивации, хотя само понятие "качества" в способе не раскрыто. В общем случае использование для дезактивации металлов тетрафторборной кислоты вполне оправдано, так как данная кислота растворяет практически все неблагородные металлы (даже свинец). Ее использование возможно для дезактивации даже драгметаллов (кислота их не растворяет но зато растворяются почти все возможные радионуклиды на поверхности металла и в приповерхностном слое. С другой стороны, очень существенным недостатком тетрафторборной кислоты, как дезактивирующего агента, является присутствие в ее водных растворах свободного фтор-иона. Его наличие в дезрастворе приводит к образованию нерастворимых солей многих металлов (например, щелочноземельных в виде простых фторидов, металлов группы железа в виде фторидов, оксифторидов и оксиборфторидов и т. д.). Все эти нерастворимые соединения могут осаждаться на поверхности дезактивируемого металла, захватывая перешедшие в раствор радионуклиды, что приведет к снижению эффективности процесса. Таким образом, для эффективного проведения процесса дезактивации растворами тетрафторборной кислоты необходимо четко определить ее "качество" (соотношение плавиковой и борной кислот в растворе, содержащие тетрафторборной кислоты и ее солей). Кроме того, концентрация свободного фтор-иона зависит от температуры проведения процесса, что также не отражено в рассматриваемом способе. Недостатком данного способа, практически исключающим возможность его реализации, является несовместимость двух взаимосвязанных процессов: дезактивации и регенерации дезраствора. Если один из них протекает эффективно, то другой в эти х усло виях либо вообще неосуществим, либо его проведение крайне затруднено и экономически нецелесообразно. Например, предложенный в данном способе электролиз тетрафторборной кислоты для ее очистки от железа хорошо протекает (выход по току до 30%) при концентрации железа более 70 г/л и тетрафторборной кислоты 25%, но в этих условия х дезактивация невозможна из-за образования осадков и обратной сорбции радионуклидов на них при любых соотношениях плавиковой и борной кислот в растворе. Другим недостатком является отсутствие в патенте описания процесса промывки дезактивированного металла и утилизации промывочных вод. Задача, решаемая изобретением, заключается в конкретизации условий проведения процессов дезактивации, регенерации дезраствора, промывки и утилизации промывочных вод для различных металлов и радионуклидов при условии комплексного проведения этих процессов. В этом случае регенерированный дезраствор возвращается обратно в процесс и может использоваться многократно, сколь угодно долго, и для дезактивации практически любых металлов и други х конструкционных материалов АЭС. Сущность предлагаемого способа заключается в том, что поверхностно загрязненный металл обрабатывается при температуре 40-80°С растворами, содержащими смесь плавиковой и борной кислот, с последующим ее возвратом после регенерации в процесс и промывается водой, с последующим ее возвратом в дезраствор, без очистки. В качестве дезактивирующего агента используется водный раствор указанных кислот с концентрацией плавиковой кислоты 1-4%, при этом величина соотношения плавиковой и борной кислот поддерживается в диапазоне 2,0-2,5 моль/моль. Использование в качестве дезактивирующего раствора вместо тетрафторборной кислоты (соотношение плавиковой кислоты к борной - 4,0) смеси плавиковой и борной кислот при избытке борной кислоты (соотношение плавиковой кислоты к борной - 2,0-2,5) позволяет проводить процесс дезактивации без образования на поверхности дезактивируемого металла труднорастворимых фторсодержащих осадков. Оптимальными методами регенерации дезраствора являются электродиализ и/или осаждение катионов металла щавелевой или фосфорной кислотами и соосаждение радионуклидов на оксалатах или фосфата х (см. таблицы 2 и 3). Выбор того или иного метода определяется радиоизотопным составом поверхностных загрязнений. Регенерацию дезраствора можно проводить и другими способами, например» методом фильтрации на ионообменных смолах и селективных сорбентах (см., например, А. А. Кот. Водоподготовка и водный режим атомных электростанций. - М.: Атомиздат, 1964, стр. 267), или комбинацией различных методов. Данные методы обеспечивают замкнутость цикла дезактивации - регенерации, просты в аппаратурном оформлении достаточно высоко эффективны по очистке дезраствора от катионов металла и радионуклидов. Для обеспечения полностью замкнутого цикла дезактивации, включая водную промывку дезактивированного металла, предлагается использовать промывку отдельными порциями воды, при этом первую порцию промывочной воды возвращают в дезраствор или направляют на переработку о последующим возвратом очищенной воды обратно в процесс, остальные последовательно замещают друг друга, а на место последней порции подают чистую воду. Преимуществом данного метода промывки является исключение образования вторичных фторсодержащих отходов. Предлагаемый процесс можно изобразить в виде схемы (см. иллюстрационный материал). Процесс представляет собой замкнутый цикл, на вход которого подается загрязненный металл, а на вы ходе дезактивированный. Кроме того, для обеспечения проведения данного процесса в цикл вводятся химические реагенты для корректировки качества дезраствора и его регенерации. В ходе проведения процесса получаются радиоактивные отходы, которые отправляются на переработку и захоронение. В ходе процесса рабочий раствор периодически анализируется и корректируется по мере необходимости. Часть рабочего раствора постоянно направляется на регенерацию с последующим возвратом обратно в процесс. Отходы, полученные в ходе регенерации, направляются на переработку и захоронение. Промывку дезактивированного металла производят последовательно отдельными порциями воды, при этом первую порцию промывочной воды возвращают в дезраствор или направляют на переработку с последующим возвратом очищенной воды обратно в процесс, остальные последовательно замещают друг друга, а на место последней порции подают чистую воду. Таким образом, в предложенном процессе обеспечивается замкнутый цикл по дезактивирующему раствору и промывочной воде, что значительно повышает его экологическую безопасность за счет отсутствия химических фторсодержащих отходов. Пример. Дезактивация различных материалов при различных условиях проведения данного процесса проводилась как на натурных образцах металлолома с промплощадки Чернобыльской АЭС (радиоактивность, в основном, обусловлена изотопом Cs 137>96%, удельная активность металла -10-20 Бк/см), так и на модельных, загрязненность которых соответствовала натурным. Удельная активность дезраствора -1х10-5 Ku/л по Cs 137. В табл. 1 представлены результаты экспериментов до дезактивации образцов из углеродистой и нержавеющей стали и сплава МНЖ. Как видно из представленной выше таблицы, наличие осадка на поверхностидезактивированного металла значительно уменьшает коэффициент дезактивации, а остаточная активность всегда выше 0,37 Вк/см 2 (уровень загрязнения поверхности металла, при котором он может быть использован в народном хозяйстве без ограничений). При низких температурах и малых значениях j скорость травления металла незначительна, что приводит к уменьшению Кд и увеличению времени проведения процесса. Оптимальными параметрами проведения процесса дезактивации для нержавеющей стали и сплава МНЖ являются следующие: СНF=3-4% (вес), j=2,0-2,5 моль/моль, температура - 40-80°С. Для дезактивации углеродистых сталей дезраствор необходимо разбавить в 2-3 раза, а оптимальная температура проведения процесса - 40-50°С. Для определения эффективности дезактивации поверхностей, загрязненных различными радионуклидами, были проведены исследования на модельных образцах из нержавеющей стали, загрязненных следующими изотопами: Cs 137, Sr 90 , Co60 , Fe59. Дезактивация образцов дезраствором оптимального состава при температуре 50°С показала, что Кд практически не зависит от изотопного состава поверхностных загрязнений и составляет величину 60-90. В табл. 2 представлены результаты экспериментов по осаждению железа щавелевой кислотой и соосаждению радионуклидов с оксалатом железа в дезрастворе оптимального состава при температуре 25°С. Как видно из табл. 2, применение метода соосаждения радионуклидов с оксалатом железа для очистки дезраствора возможно для изотопов Sr90, Co60, Fe59 и малоэффективно для Cs 137. Для очистки дезраствора от катионов железа и цезия -137 были проведены эксперименты по электродиализу отработанного дезраствора (удельная активность - 1x10 Ku/л по Cs 137) в двухкамерной ячейке с катионовой мембраной в динамических условиях по разомкнутой схеме: регенерируемый раствор подавался в анодную камеру и отбирался из нее фракциями по 50 мл, а через катодную камеру циркулировал раствор тетрафторборной кислоты с рН 2-3. В качестве примера в табл. 3 представлены результаты одного из экспериментов, где начальная концентрация железа в анолите - 2,59 г/л (двухвалентного - 2,07 г/л, трехвалентного -0,52 г/л), сила тока -1,0 А скорость протекания раствора 318 мл в час. Как видно из табл. 3, отработанный дезраствор достаточно эффективно очищается как от железа, так и от Cs 137. В процессе дезактивации различных металлов постоянно меняется химический состав дезраствора оптимального состава (изменяется его "качество"), кроме того, в результате водных промывок дезактивированного металла образуются кислые промводы, которые возвращаются обратно в процесс. В связи с этим, при проведении процесса производят корректировку дезраствора по мере необходимости добавлением в него концентрированных плавиковой или тетрафторборной кислот.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for decontamination of superficially contaminated metals

Автори англійськоюKurnosov Volodymyr Oleksandrovych, Khitrov Yurii Andriiovych, Eperin Anatolii Pavlovych, Shmakov Leonid Vasyliiovych, Pichurin Serhii Hryhorovych

Назва патенту російськоюСпособ дезактивации поверхностно загряненных металлов

Автори російськоюКурносов Владимир Александрович, Хитров Юрий Андреевич, Еперин Анатолий Павлович, Шмаков Леонид Васильевич, Пичурин Сергей Григорьевич

МПК / Мітки

МПК: G21F 9/28

Мітки: забруднених, спосіб, металів, дезактивації, поверхневої

Код посилання

<a href="https://ua.patents.su/8-20019-sposib-dezaktivaci-poverkhnevo-zabrudnenikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб дезактивації поверхнево забруднених металів</a>

Попередній патент: Сушарка для обробки сипких матеріалів у фонтануючому шарі

Наступний патент: Спосіб динамічної фоторегістрації мас-спектрів на лазерному мас-аналізаторі

Випадковий патент: Спосіб "діма гзп" визначення типу міжпівкульової асиметрії людини