Спосіб сушки пресматеріалу

Формула / Реферат

1. Способ сушки пресс-материала, при котором стеклянные нити, пропитанные смолами, направляют на бесконтактную сушку, отличающийся тем, что стеклянные нити, собранные в ленту или в пучки, пропитанные фенолоформальдегидным связующим, сушат токами сверхвысокой частоты.

2. Способ сушки пресс-материала, по п.1, отличающийся тем, что сушку токами сверхвысокой частоты осуществляют протягиванием пропитанных нитей через зону сушки, образованную волноводами, зону стабилизации структуры пресс-материала, в которой пресс-материал обдувают нагретым воздухом, и зону охлаждения.

Текст

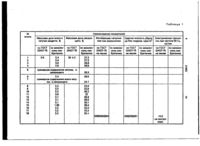

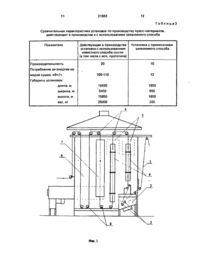

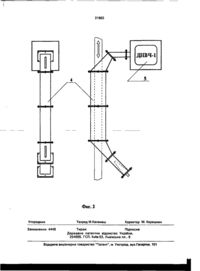

1. Способ сушки пресс-материала, при котором стеклянные нити, пропитанные смолами, направляют на бесконтактную сушку, о т л и ч а ю щ и й с я тем, что стеклянные нити, собранные в ленту или в пучки, пропитанные фенолоформальдегидным связующим, сушат токами сверхвысокой частоты. 2. Способ сушки пресс-материала, по п. 1 , о т л и ч а ю щ и й с я тем, что сушку токами сверхвысокой частоты осуществляют протягиванием пропитанных нитей через зону сушки, образованную волноводами, зону стабилизации структуры прессматериала, в которой пресс-материал обдувают нагретым воздухом, и зону охлаждения. С > ю Изобретение относится к производству пресс-материалов, из которых методом прессования изготавливают детали конструкционного назначения для электро- и радиотехники, авюмобильной промышленности, тракторостроения и других областей. Известен способ сушки пресс-материала - дозирующего стекловолокнита ДСВ. Стеклянные нити через распределительные гребенки и пропиточную ванну, где они пропитываются связующим, поступают в 2-х секционную камеру сушки высотой 4900 мм, шириной 2120 мм. Каждая секция имеет три части: верхнюю, среднюю и нижнюю. Части соединены между собой. К верхней и нижней частям подведены воздуховоды системы теплоносителя. Горячий воздух подается в верхнюю часть камеры и вентилятором направляется на циркуляцию. Количество по даваемого воздуха регулируется шибером. Способ обеспечивается источником внеш- ON него нагрева [Производство стеклопластиков, Изд-во Донбасс, Донецк, 1969]. Известен способ сушки пресс-материала АГ-4С, в соответствии с которым сушку пресс-материала также проводят горячим воздухом. Подготовленный стекловолокнит - пучки нитей, собранных в ленту, предварительно подсушенных и пропитанных фенолоформальдегидным связующим, протягивают через камеру сушки. Камера сушки, обеспечивающая реализацию способа, состоит из четырех вертикально смонтированных труб, изолированных стекловатой и обшитых металлическими листами. Пропитанную ленту протягивают через шахты, обдувают горячим воздухом с температурой 130-135°С, нагнетаемым в камеры сушки со 21663 вентилятором [Производство стеклопластиков, изд-во Донбасс, Донецк, 1969]. Эти способы идентичны, применяются исключительно для сушки пресс-материалов (дозирующего стекловолокнчта ДСВ и АГ- 5 4С), состоящих из стеклонитей, пропитанных фенолоформальдегидным связующим и имеют ряд существенных недостатков. Как \жв упоминалось, сушка производится горяМ5М воздухом в обоих случаях, и не обеспе- 10 чивает необходимого качества пресс-материалов Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ 15 сушки прессматериалов, в котором стеклян- • ные нити, пропитанные смолами, направляют на бесконтактную сушку [Авт.св. № 107343, кл. 39в, 22, 1957] - прототип. 3 известном способе сушка существля- 20 ется токами высокой частоты, при котором стеклянные нити, собранные в ленту и пропитанные смолами, пропускают через сложную систему электродов, чередующихся по полярности и расположенных по длине ни- 25 ти, при этом в поле системы вводят высоко4частотный диэлектрик. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного 30 способа, принятого за прототип, относится сложное аппаратурное оформление, высокая энергоемкость при относительно невысокой производительности и то, что известным способом сушат пресс-материал 35 только в виде ленты. Обрабатываемый пресс-материал при сушке и частичной полимеризации смол выделяет большое количество летучих веществ, что сильно отражается на работе электродов, находя- 40 щихся в камере сушки в непосредственной близости к протягиваемой ленте. Способ сушки токами высокой частоты мало применим. Автор поставил пред собой задачу раз- 45 работать и осуществить способ сушки прессматериала бесконтактным методом, а именно, токами сверх высокой частоты в диапазоне частот 5,3x106 - 27x106 Гц, а также разработать камеру сушки, в которой также 50 происходит частичная полимеризация смол, и узел обработки материала токами сверхвысокой частоты, обеспечивающие реализацию способа, так как, по мнению автора, только применяя токи сверхвысокой частоты 55 в данной технологии можно добиться снижения, причем, значительного, энергоемкости и металлоемкости. Токи сверхвысокой частоты не применялись для сушки пресс-материалов вследствие того, что мало изучено их действие на материал, а отработка режимов требовала больших затрат. Технический результат заявляемого способа - снижение энергоемкости процесса сушки, уменьшение материалоемкости при изготовлении установки за счет уменьшения ее габаритов, которые, в свою очередь, также находятся в зависимости от применяемых генераторов токов сверхвысокой частоты, а также - возможность обработки пресс-материалов как в виде ленты, так и в виде пучков нитей на одной установке, регулируя режим сушки для различных материалов скоростью протяжки. Указанный технический результат при осуществлении изобретения достигается тем, что в заявленном способе сушки прессматериалов стеклянные нити, пропитанные смолами, направляют на бесконтактную сушку; особенность заключается в том, что стеклянные нити, собранные в ленту или пучки, пропитанные смолами, в частности, фенолоформальдегидным связующим, сушат токами сверхвысокой частоты с последующей стабилизацией структуры материала и охлаждением. Кроме того, особенность способа заключается в том, что сушку токами сверхвысокой частоты осуществляют протягиванием пресс-материала через зону сушки, образованную металлическими волноводами, например, цилиндрической формы, зону стабилизации структуры пресс-материала, в котором пресс-материал обдувают нагретым воздухом (в частности, до 150200°) и зону охлаждения. При сушке пресс-материала токами сверхвысокой частоты происходит поляризация и превращение электромагнитной энергии в тепловую во всем объеме нагреваемого материала, влага удаляется равномерно как из пресс-материала в виде ленты, так и из пучков пропитанных нитей; одновременно, как в известных способах, происходит частичная полимеризация смол. Качество пресс-материала значительно лучше. Безынерционность нагрева позволяет более точно производить дозировку энергии, сократить энергетические затраты, уменьшить время термообработки, улучшить прочностные и другие характеристики пресс-материала. Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, идентичными всем существенным признакам заявленного 21663 изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна". Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. В частности, заявленным изобретением не предусматриваются следующие преобразования: дополнение известного средства какойлибо известной частью, присоединяемой к нему по известным правилам, для достижения технического результата; замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены; исключение какого-либо элемента с одновременным исключением обусловленной его наличием функции и достижение при этом обычного для такого исключения результата, а уменьшение массы, габаритов, материалоемкости, энергоемкости обусловлено изменением воздействия на высушиваемый пресс-материал; увеличение количества однотипных элементов действий для усиления технического результата, обусловленного наличием в средстве именно таких элементов действий; выполнение известного средства или его части из известного материала для достижения технического результата, обусловленного известными свойствами частей этого средства и связей между ними. Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи либо изменении ее вида. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень". 5 10 15 , 20 25 30 35 40 45 50 55 Изобретение иллюстрируется следующими схемами: на фиг.1 изображена схема камеры сушки; на фиг.2 - схема генератора с волноводом. Возможность осуществления изобретения с получением указанного технического результата достигается следующим. Волокнистый стеклонаполнитель - стеклянные нити, собранные в пучки или ленты 1 пропитывают смолами, в частности, фенолоформальдегидными, в ванне пропитки 2, затем через систему валиков 3 протягивают в волноводы 4, представляющие собой, например, полые металлические цилиндры, на которые подают токи сверхвысокой частоты в диапазоне частот 5,Зх106 - 27х106 Гц. Волновод может быть один или несколько в зависимости от мощности генератора, заданной производительности или других факторов. Процесс регулируют отработанными в результате опытных проверок скоростями, определенными методом подбора. Прессматериал сушат в зоне сушки в электрическом поле сверхвысокой частоты, где нагрев осуществляют внутренними источниками энергии, при этом связующее, как и в известных способах, частично полимеризуется. Температура внутри материала при этом выше, чем в поверхностном слое, с которого происходит удаление растворителя. Давление и влажность во внутренних слоях нагреваемого пресс-материала также выше, вследствие чего влага двигается к поверхности. Таким образом, все три фактора - температурный градиент, градиент влажности и давления при сверхвысокочастотном нагреве пресс-материала действуют из внутренних слоев пресс-материала к его поверхности, т.е. в направлении, благоприятном для удаления растворителя. Далее пресс-материал протягивают через воздуховод-калорифер 7, где материал обдувают на-' гретым воздухом, в частности с температурой 150-200°С для стабилизации напряжения в изготавливаемом пресс-материале, после чего пропускают через зону охлаждения 8 и направляют на намотку в рулоны или рубку. Камера сушки, в которой происходит и частичная полимеризация смол, состоит из корпуса 9 и зонта для вытяжки отработанных газов. Для подтверждения соответствия изобретения условию "промышленная применимость" приводится пример осуществления способа. Изготовлена установка для производства пресс-материала с камерой сушки, предложенной автором и предназначенной для реализации заявленного способа (фиг.1). 21663 Стеклянные нити со шпулярника (на чертеже не показано), собранные в ленту или пучки, предварительно подсушенные, пропускают через пропиточную ванну 2. Далее через систему направляющих валиков 2 и отжимных валиков 4, предназначенных для снятия избытка связующего, пучки нитей (в данном конкретном случае) протягивают через волноводы 4, в приведенном примере цилиндрические, длиной 1350 м, в которых посредством генератора генерируют токи сверхвысокой частоты в диапазоне частот 5,3x106 - 27x10 6 Гц; скорость протяжки поддерживают в зависимости от заданной производительности 2,2 м/сек. В протягивавмом через зону сушки пресс-материале одновременно с процессом сушки, описанном в разделе "суть изобретения" происходит частичная полимеризация смол как и в известных способах. При этом удаляемая влага содержит большое количество летучих веществ. Эту смесь улавливают и отводят через вытяжной зонт на очистку (на схеме не обозначено). Подсушенный материал протягивают далее через зону, представляющую собой воздуховод-калорифер 7, где обработанный материал обдувают подогретым воздухом, для приведенного примера температура 150-200°. В зоне 8 материал охлаждают и через систему роликов направляют на резку (на чертеже не показано) или сматывают в рулон. Качество полученного пресс-материала контролируют по методикам, действующим в производстве, на соответствие ГОСТ 20437-75 (см. табл.1); выявлено полное соответствие полученного 5 10 15 20 25 ЗО 35 8 пресс-материала указанным требованиям. Показатели "изгибающее напряжение", "ударная вязкость", "электрическая прочность" контролируют на изделиях, изготовленных из пресс-материала, поэтому приведен только один опыт. В табл. 2 приведены сравнительные характеристики установки, которые подтверждают промышленную применимость и достижение технического результата, изложенного выше. Заданная производительность, расход электроэнергии, соответствие полученного материала предъявляемым требованиям подтверждают, что заявленный способ и установка с камерой сушки для его осуществления, предназначены для серийного выпуска пресс-материала, т.е. для применения в промышленности. Таким образом, изложенные выше сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий: способ сушки пресс-материала, воплощенный в камере сушки, являющейся основной частью установки для производства пресс-материалов, предназначен для использования в промышленности, а именно, в производстве пресс-материалов; для заявленного способа втом виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов. Следовательно,- заявленное изобретение соответствует условию "промышленная применимость". Таблица 1 Наименование показателей опыта Массовая доля влаги и летучих веществ, % Массовая доля связующего, % Изгибающее напряже- Ударная вязкость образ- Электрическая прочноние при разрушении ца без надреза, кДж/м 2 сть при частоте 50 Гц, кв/мм по ГОСТ 20437-75 не менее по ГОСТ 20437-75 1 2 3 4 по заявленному изобретению по ГОСТ 20437-75 по заявленному изобретению 2-5 2,4 2,4 2,5 2,5 30 ± 2 27,3 27,3 26,9 26,5 по заявленному изобретению по ГОСТ 20437-75 не менее по заявленному изобретению по ГОСТ 20437-75 не менее • ю 26,3 6 7 2,4 26,5 00. суммарное содержание летучих и связующего 9 10 11 12 13 14 15 16 17 18 2,3 2,3 2,3 2,0 2,1 2.1 2,1 1,95 2,2 2,2 2,2 • по заявленному изобретению о 5 суммарное содержание влаги летучих и связующего (О О) 24,7 23,9 23,9 26,3 32 29,6 29,0 30,1 28,4 33,0" 33,3 32,4 568(5800)92' 255(260)361 14,0 не контролиро. 11 12 21663 Таблица2 Сравнительная характеристика установок по производству пресс-материалов, действующих в производстве и с использованием заявляемого способа Действующая в производстве установка с использованием , известного способа сушки (в том числе с исп. прототипа) Установка с применением заявляемого способа 20 10 100-110 12 длина, м 16430 1800 ширина, м 5430 900 высота, м 15850 1800 вес, кг 25000 300 Показатели Производительность Потребление эл-энергии камерой сушки, кВт/ч Габариты установок: / Фиг. 1 T 21663 Фиг. 2 Упорядник Замовлення 4448 Техред М.Келемеш Коректор М. Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: спосіб, сушки, пресматеріалу

Код посилання

<a href="https://ua.patents.su/8-21663-sposib-sushki-presmaterialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушки пресматеріалу</a>

Попередній патент: Спосіб одержання гранульованої кальцієвої селітри

Наступний патент: Фільтрувальна тканина

Випадковий патент: Спосіб контролю процеса осадки стикового зварювання оплавленням