Спосіб контролю процеса осадки стикового зварювання оплавленням

Номер патенту: 6474

Опубліковано: 29.12.1994

Автори: Миронець Олександр Миколаєвич, Березін Ігор Викторович, Москаленко Валентин Іванович, Кучук-Яценко Сергій Іванович, Семенов Леонід Олександрович, Горишняков Олексій Іванович

Формула / Реферат

Способ контроля процесса осадки контактной стыковой сварки оплавлением, при котором задают оптимальное значение скорости перемещения подвижной станины в момент, когда вторая производная перемещения подвижной станины отлична от нуля, в этот же момент измеряют физическое значение скорости, сравнивают измеренное значение с заданным и по результатам сравнения судят о наличии дефектов,отличающийся тем, что, с целью повышения качества сварного соединения за счет повышения точности контроля параметров процесса осадки, задают оптимальную модель измерения скорости перемещения подвижной станции в процессе осадки по заданному оптимальному значению скорости перемещения, для чего задают общий припуск на осадку, а общее время процесса осадки разбивают на отдельные интервалы, длительность которых обратно пропорциональна максимальной скорости осадки, задают оптимальные приращения припуска осадки для каждого интервала времени, формируют фактическую модель изменения скорости перемещения подвижной станины в процессе осадки по заданному оптимальному значению скорости перемещения, для чего измеряют текущее значение приращения осадки на каждом интервале времени, сравнивают измеренное значение приращения с заданным оптимальным приращением и их несовпадение указывает на наличие дефекта.

Текст

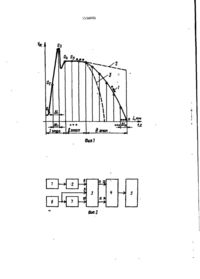

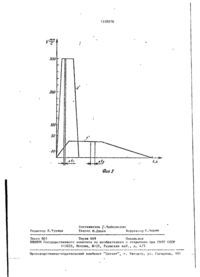

Изобретение относится к сварке и может быть использовано при контактной стыковой сварке оплавлением деталей с развитым сечением. Цель изобретения — повышение качества сварного соединения за счет повышения точности контроля параметров процесса осадки. Задают оптимальное значение скорости перемещения подвижной станины машины в момент, когда вторая производная перемещения отлич** на от нуля. Б этот же момент измеряют фактическое значение скорости и сравнивают его с заданным. По ре" зультатам сравнения судят о наличии дефекта. Задают общий припуск на осадку. Общее время осадки разбивают на отдельные интервалы, длительность которых выбирают ч зависимости от максимальной скорости осадки. Для каждого интервала времени задают оптимальное приращение припуска осадки. Измеряют текущее значение припуска осадки в каждом интервале времени, сравнивают его с заданным оптимальным значением и по результатам сравнения судят о соответствии текущих знячении скорости заданным оптимальным значениям на протяжении всего процесса осадки. В процессе образования сварного соединения при контактной стыковой сварке осадка является наиболее ответственным этапом с точки зрения обеспечения качественного формирования соединения. При достоверном контроле основных параметров процесса осадки, которыми являются величина припуска и скорость осадки на всех ее этапах, однозначно судят о качестве сварного соединения. 3 ил,, 4 табл. С 0> Изобретение относится к сварке и может быть использовано при контактной стыковой сварке оплавлением деталей с развитым сечением. Цель изобретения - повышение качества сварного соединения за счет повышения точности контроля параметров процесса осадки. На гЬиг. 1 представлена диаграмма моделей изменения скорости перемещения подвижной станины в процессе осадки; на Фиг. ,1 - структурная блоксхема устройства для реализации предлагаемого способа; на Лиг. 3 - графики изменения скорости в процессе осадки при оптимальных условиях. 1558606 На диаграмме (Лиг. 1) обозначены: V - скорость осатки, мм/с; L - припуск на осадку, мм; AL - приращение припуска, мм; t - длительность осадки, с; At ( - utp - дискреты интервалов времени, с; а и окнсных пленок. Аналогичны требовасравнение его с заданной величиной. ния к скорости и на втором этапе. Если' приращение припуска равно заданЗдесь происходит вытеснение из зоны ному на данном интервале времени, то соединения расплавленного металла и окисчов, а также выравнивание кра- 55 согласно (2) и скорость равна заданному значению, так как величина ^t теров, образующихся в результате постоянна. Таким образом, яри измеревзрыва элементарных контактов. Сконии указанных параметров формируется рость на этом этапе должна быть дореальная модель процесса осадки, костаточной, чтобы температура металла 5 1558606 торая сравнивается с оптимальной эаУстройство работает следующим данной моделью. образом. Если отклонения выходят за пределы С датчика 1 скорости перемощення заданного допуска, стык бракуется. поступают импульсы на вход счетчика 2 импульсов датчика перемещения. Например, если скорость осадки при Каждый импульс соответствует 1 мм. пластической деформации выше оптимальной (кривая 2, фиг. 1 ) , значит величиНа выходе счетчика 2 импульсов на сопротивления пластической дефордатчика перемещения формируется сигмации низкая. Это говорит о том, что \п нал в двоично-десятичном коде, знастык перегрет либо произошло проскальчение которого соответствует пройденному пути, численно равному козывание деталей в зажимах и пластиличеству поступивших импульсов с ческая деформация недостаточна. При датчика 1. На вход счетчика 7 временэтом сварное соединение некачественно, так как из-за отсутствия доста15 ных интервалов поступают импульсы с генератора 6 временных интервалов. точной пластической деформации не ^Число интервалов и их длительность происходит разрушения оставшихся в устанавливаются в зависимости от скостыке окисных пленок и уплотнения рости осадки, требуемой для данного структуры металла в зоне сварки, что приводит к некачественному соедине20 свариваемого изделия. На выходе счетчика 7 присутствует сигнал в двоичнонию. десятичном коде, численно равный теЕсли реальная модель процесса кущему времени с момента начала осадки имела вид, показанный на криосадки. вой 3 (фиг. 1 ) , то величина припуска осадки L меньше заданного. Это 25 Задатчик 3 скорости выполнен на является следствием либо недостаточПЗУ, в котором записаны заданные оптимальные значения параметров осадки. ного нагрева, либо неисправности С каждым 'очередным импульсом с гене-, привода осадки. ратора временных интервалов происхоОдной из причин недостаточного нагрева может быть снижение Z k . сва30 дит считывание текущего значения прирочной машины. Следовательно, преращения припуска осадки с выхода доставляется возможность контролисчетчика 2 и сравнение его с заданным ровать такой важный параметр техниоптимальным значением тля данного ческого состояния машины. интервала времени. і Если текущее значение припуска Устройство для реализации предла- 35 осадки равно заданному в данном ингаемого способа (фиг. 2) состоит из тервале времени, значит скорость равдатчика 1 скорости перемещения имна заданной согласно формуле (2). пульсного типа, счетчика 2 импульсов При этом на выходах 11 и 12 задатчика датчика перемещения, задатчика 3, L блока 4 сравнения, блока 5 индикации, 40 3 скорости и входах 13 и 14 блока 4 генератора 6 временных интервалов, сравнения сигналы равны нулю. Блок счетчика 7 временных интервалов, сравнения выполнен по схеме ИСКЛЮДатчик 1 скорости перемещения ЧАЮЩЕЕ ИЛИ. жестко соединен с подвижной станиной Если на обоих входах этой схемы сварочной машины (не показана). При 45 сигналы равны, что в данном случае движении подвижной станины на выходе свидетельствует о равенстве измеренсхемы датчика через каждый миллиметр ных значений параметров процесса формируется импульс. Выход датчика осадки заданным, то на выходе блока 1 соединен с входом счетчика 2 им4 сравнения сигнал равен нулю. Если пульсов датчика 1 перемещения. Выход 50 сигналы на входах блока 4 сравнения генератора 6 временных интервалов различны по уровню, то на его выходе • соединен с входом 9 задатчика 3 скопоявляется сигнал логической единицы, рости и с входом счетчика 7 временсвидетельствующий о выходе контролиных интервалов. Выходы счетчиков 2 руемых параметров за допустимые преи 7 подключены к входам 8 и 10 задат- 55 Д е л ь і - Этот факт фиксируется на блоке чика 3 скорости, выходы которого сое5 индикации, загорается индикатор динены с входами блока 4 Сравнения. "Брак" с указанием причины. Выход последнего соединен с входом Испытания способа контроля про™ блока 5 индикации. цесса осадки контактной стыковой 155Я6О6 сварки и устройства для егп реалиприпуски на осадку, мм Уос - с к о зации проводились на сняроиной марость осадки, мм/с. шине К-355А при сварке рельсов типа Р-65. Допустимые отклонения ука эянных Установленные оптимальные параметпараметров (по требованию технолоры режима сварки пепвой партии рельгии сварки рельсов) L f l c = +2мм, V o c : сов сведены в табл. 1. = ± 3 мм/с. При необходимости з а д а н Основные контролируемые параметная точность может быть установлена ры процесса осадки L o c - величина 10 в пределах t\ мм. Т а б л и ц а ! Усилие яажатия Р,т ык Время оплав. t,c 1 2 3 100 100 110 120 120 4 5 120 120 110 120 120 Припуск осадки L o c , мм Скорость осадки V0E , мм/с 12 12 10 10 8 Показания блока индикации 22 20 20 18 20 Как видно из табл. 1, при контроле процесса осадки согласно предла- 25 паемому способу я посредством устройства для его реализации не обнаружено отклонений от заданных допустимых I значений* Годен Испытания сваренных образцов первой партии рельсов проводились путем нагружения зоны соединения на специальном прессе. . Результаты испытаний сведены в табп. 2. ^ а б л и ц а Стык Усилие разрушения Р, т 1 2 3 4 5 Стрела прогиба S, мм 208 210 210 215 205 •• Стык — — - ' • Таким образом, промоделированы наиболее вероятные причины брака 45 с в а р н о г о соединения при выходе п а р а метров процесса осадки зя допустимые нормы. Т а б л и ц а 3 •••' Припуск осадки Ч с »**« 1 2 100 100 120 30 5 3 100 40 100 120 120 120 10 10 7 5 Кет ' Время Усилие оплав. зажатия t, с Р, т 10 " ' Наличие и харак тер дефектов в зоне соединения 45 48 48 51 43 При сварке второй партии рельсов технологические параметры режима сварки преднамеренно установлены с превышением допустимых отклонений (табл. 3 ) . 2 " Скорость осадки Voc ,мм/с 2Q 20 " Показания блока индикации Брак 8 20 11 Причина брака -" Проскальзывание Voc < У ї о Д L ос £ 7 ,ад 155860ft При сн.ірке стыка 1 припуск на осадку на сварочной машине выставлен 5 мм. Устройство нас гроено на контроль припуска 5 мм с допуском 10І2 мм. Сварка стыка 2 проводилась при низком усилии •зажатия, что привело к проскальзыванию деталей в зажимах в момент осадки, так как при этом в о з р а с т а е т усилие, необходимое для фиксации деталей в 10 зажимах. Время сварки стыка 4 снижено до 40 с. 1то привело к недопустимому снижению зоны нагрева .'и, как следствие, припуск на осадку ниже заданного значения. Результаты испытании сваренных стыков второй партии сведены в табл. 4. Т а б л и ц а ^тык Усилие Стрела разру- прогиба шения S, мм Р, т 1 150 2\ 2 4 105 166 87 17 24 14 5 95 16 3 4 20 Наличие и ха~* . рактер дефектов в зоне соеди25 нения Матовые пятна, нелровары Окисные пленки 30 Матовые пятна Непровары, матовые пятна Окисные пленки 35 Характер дефектов, обнаруженных при испытаниях сваренных образцов, подтверждается показаниями устройства для реализации предлагаемого способа • Способ обеспечивает высокую точ- 40 ность измерения п достоверность контроля параметров процесса осадки благодаря цифровому методу обработки информации, при этом возможно сопряжение с микроЭБМ и другими средствами 45 вычислительной техники. 10 Таким образом, предчлг.эрмый способ гарантирует достоверную проверку качеств л свпрных соединении, в т о время как известные способы и устрой)ства могуг не фиксировать некоторые причины брака соединения, а также бракопат ь годные стыки. Ф о р м у л а и з о б р е т е н и я Способ контроля процесса осадки контактной стыковой сварки оплапдением, при котором задают оптимальное значение скорости перемещения подвижной станины в момент^ когда вторая производная перемещения подвижной станины отлична от нуля, л этот же момент измеряют фактическое значение скорости, сравнивают измеренное значение с заданным и по результатам сравнения судят о наличии дефектов, о т л и ч а ю щ и й ся тем, что, с целью повышения качества сварного соединения за счет повышения точности контроля параметров процесса осадки, задают оптимальную модепь изменения скорости перемещения подвижной станции в процессе осадки по заданному оптимальному значению скорости перемещения, для чего задают общий припуск на осадку, а обіцее время процесса осадки разбивают на отдельные интервалы, длительность которых обратно пропорциональна максимальной скорости осадки, задают оптимальные приращения припуска осадки для каждого интервала времени,,формируют фактическую модель изменения скорости перемещения поцвнжной станины в процессе осадки по заданному оптимальному значению скорости перемещения, для чего измеряют текущее значение приращения осадки на каждом интервале времени, сравнивают измеренное значение приращения с заданным оптимальным приращением и их несовпадение указывает на наличие дефекта. 1358606 Фие.1 ? 2 8 r\ \i J 6 7 12 Щ 1558606 300 200 100 50 го\ Фай Редактор Н.Тупчца Составитель Г.Чайковский Техред М.Дидык Корректор С.Черни Заказ 801 Тираж 649 Подписное БНКИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина* 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of upset process of butt welding

Автори англійськоюKuchuk-Yatsenko Serhii Ivanovych, Horishniakov Oleksii Ivanovych, Myronets' Alexander Mykolaiovych, Semenov Leonid Oleksandrovych, Moskalenko Valentyn Ivanovych, Berezin Ihor Viktorovych

Назва патенту російськоюСпособ контроля процесса осадки стыковой сварки оплавлением

Автори російськоюКучук-Яценко Сергей Иванович, Горишняков Алексей Иванович, Миронец Александр Николаевич, Семенов Леонид Александрович, Москаленко Валентин Иванович, Березин Игорь Викторович

МПК / Мітки

МПК: B23K 11/04

Мітки: зварювання, процеса, оплавленням, стикового, осадки, контролю, спосіб

Код посилання

<a href="https://ua.patents.su/8-6474-sposib-kontrolyu-procesa-osadki-stikovogo-zvaryuvannya-oplavlennyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю процеса осадки стикового зварювання оплавленням</a>

Попередній патент: Пристрій управління машиною для контактного стикового зварювання оплавленням

Наступний патент: Пристрій для магнітної обробки друкарського шрифту

Випадковий патент: Спосіб одержання міді (ii) сульфату