Пристрій для вимірювання механічних напружень та деформацій в твердих середовищах

Номер патенту: 23067

Опубліковано: 30.06.1998

Автори: Федченко Володимир Іванович, Сміленко Володимир Миколайович, Кот Володимир Григорович, Гуща Олег Йосипович

Формула / Реферат

Устройство для измерения механических напряжений и деформаций в твердых средах, содержащее аттенюатор аналоговый, блок автоматической регулировки усиления, блок преобразования сигналов, вход-выходы интерфейса, блока диалогового ввода-вывода, блока вычислений и управления, оперативно запоминающего блока соединены между собой шинами управления, адреса и данных, выход формирователя сигналов возбуждения соединен с первыми входами усилителя и ультразвукового преобразователя, а второй вход-выход соединен с шиной управления, выход измерителя временных интервалов и второй вход интерфейса соединены шинной связью, отличающееся тем, что оно снабжено регулируемым источником питания, выход которого соединен с третьим входом формирователя сигналов возбуждения, а вход-выход соединен с шиной управления; устройством поворота ультразвукового преобразователя, первый вход-выход которого соединен со вторым вход-выходом ультразвукового преобразователя, а вход-выход соединен с шиной управления; генератором отраженных сигналов, выход которого соединен со вторым входом аналогового коммутатора сигналов, третий вход которого соединен со вторым входом генератора отраженных сигналов и вторым выходом интерфейса; аналоговым коммутатором сигналов, первый вход которого соединен с выходом усилителя, а выход соединен с первым входом аттенюатора аналогового, второй вход которого соединен с выходом блока автоматической регулировки усиления; устройством автозахвата отраженных сигналов, первый выход которого соединен со вторым входом блока автоматической регулировки усиления и первым входом интерфейса, а второй выход соединен с первым входом блока временной автоматической регулировки усиления и вторым входом блока преобразования сигналов, второй выход которого соединен со вторым входом устройства автозахвата отраженных сигналов; усилителем отраженных сигналов, выход которого соединен с первым входом блока преобразования сигналов, а первый вход соединен с выходом аттенюатора аналогового и первым входом устройства автозахвата отраженных сигналов; блоком временной автоматической регулировки усиления, выход которого соединен со вторым входом усилителя отраженных сигналов, а второй вход соединен с входом блока фиксации периода отраженных сигналов и первым выходом блока преобразования сигналов; блоком фиксации периода отраженных сигналов, вход-выход которого соединен с вход-выходом интерфейса, а выход соединен с входом измерителя временных интервалов, вход-выход которого соединен шинной связью с вход-выходом интерфейса, первый выход которого соединен с шиной управления с первыми входами формирования сигналов возбуждения, генератора отраженных сигналов, блока автоматической регулировки усиления, а также с третьими входами устройства автозахвата отраженных сигналов и блока преобразования сигналов; последовательным программируемым интерфейсом, вход-выходы которого соединены с шинами управления, адреса и данных, а первый вход-выход предназначен для подключения внешних потребителей информации; второй выход аттенюатора аналогового предназначен для подключения приборов для визуального контроля принимаемых отраженных ультразвуковых колебаний.

Текст

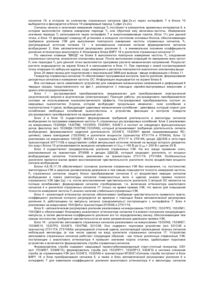

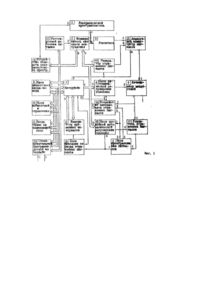

Изобретение относится к области неразрушающего контроля материалов, в частности к области ультразвуковой техники и средств неразрушающего определения упруги х свойств и механических напряжений и деформаций в твердых средах. Оно может быть применено для изучения свойств различных материалов, находящихся в твердом или жидком состояниях, для измерения скорости распространения ультразвука, определения упруги х констант, анизотропии и геометрических размеров твердых тел. Наиболее эффективно патентуемый прибор находит применение для определения механических напряжений в металлах и металлических конструкциях как от внешней нагрузки, так и остаточных, например после сварки, без разрушения объекта, изменения этих напряжений в результате дополнительной обработки объекта, а также для определения деформаций, напряжений и усилий в болта х, шпильках и других деталях болтовых соединений. Известны устройства, реализующие способ контроля механических напряжений в твердых средах, основанный на зависимости скорости распространения ультразвуковых колебаний от напряжений в контролируемом материале. Измеряется временная характеристика скорости - временный интервал от возбуждения ультразвуковых колебаний до приема сигнала, отразившегося от противоположной поверхности контролируемого объекта, или величина, обратная ему - частота следования отраженных сигналов [Авт.св. СССР №726980, кл. G 01 N 29/00, 1972]. Эта временная характеристика скорости распространения ультразвука измеряется для двух типов волн продольных и сдвиговы х. При этом для сдвиговых волн измерения осуществляются при двух взаимно перпендикулярных направлениях поляризации волн. По измеренным значениям частот следования отраженных сигналов для продольных и сдвиговых волн с учетом упругоакустических коэффициентов для данного материала определяются величины и знаки одно-, двух- и трехосных механических напряжений. Известно устройство для контроля механических напряжений, которое с целью обеспечения автоматического контроля напряжений снабжено последовательно соединенными преобразователем аналог-код, первый вход которого подключен к выходу измерителя периода следования импульсов, электронно-вычислительным блоком, блоком управления, первый вход которого соединен с первым входом электронно-вычислительного блока и блока ввода постоянных коэффициентов, второй вход которого соединен со вторым входом преобразователя аналог-код, а выход - со вторым входом электронновычислительного блока и цифровым индикатором, первый вход которого соединен с вторым выходом преобразователя аналог-код, второй вход - с вы ходом электронно-вычислительного блока, а третий вход - с третьим выходом блока управления [Авт.св. СССР №915566 А1, кл. G 01 N 29/00, 1980]. Наиболее близким к заявляемому устройству для измерения механических напряжений и деформаций в твердых средах является устройство [Авт.св. СССР 1756815 AI, кл. G 01 N 29/18, 1990] для контроля механических напряжений в твердых средах, содержащее последовательно соединенные ультразвуковой преобразователь, усилитель, аттенюатор, блок преобразования сигнала, измеритель временных интервалов, интерфейс и блок автоматической регулировки усиления, выходом подключенным к вторым входам аттенюатора и блока преобразования сигнала, второй выход которого соединен со вторым входом блока автоматической регулировки усиления; формирователь сигналов возбуждения входом соединенным с вторым выходом интерфейса, выходом - с ультразвуковым преобразователем и усилителем; блок диалогово вводавывода и оперативно запоминающий блок, выходы которых предназначены для подключения внешних потребителей информации; Входы-выходы интерфейса, блока вычислений и оперативного запоминающего блока соединены между собой шинами управления, данных и адреса, второй вход формирователя сигналов возбуждения соединен с шиной данных третий выход интерфейса соединен со вторым входом измерителя временных интервалов, второй выход которого и второй вход интерфейса соединены шинной связью. Принцип действия указанного устройства основан на частотно-импульсном методе измерения времени распространения ультразвука с использованием так называемой системы автоциркуляции ультразвуковых колебаний. Режим автоциркуляции заключается в том, что ультразвуковые колебания, проходящие через исследуемое вещество, используются для повторного запуска формирователя сигналов запуска. В результате устанавливается определенная частота следования импульсов возбуждения, прошедших через объект и отраженных от противоположной поверхности контролируемого объекта ультразвуковых колебаний. Возбуждение и прием продольной и сдвиговых волн осуществляется ультразвуковым преобразователем. Измеренные частоты являются исходными данными для определения механических напряжений, с использованием упругоакустического эффекта. При расчете напряжений используются коэффициенты упруго-акустической связи. Эти коэффициенты определяются путем обмера контрольных образцов соответствующи х материалов в нагруженном и ненагруженном состояниях. Программа расчета напряжений и коэффициентов, а также численные значения измеренных частот отраженных сигналов (продольных и сдвиговых воли), напряжения для контролируемой точки материала, записываются и хранятся в оперативном запоминающем блоке. Недостатком указанного устройства является недостаточная достоверность и точность измерения частоты отраженных сигналов (ОС) и определения механических напряжений, вызванные следующими основными причинами: во-первых, работа устройства основана на принципе автоциркуляции импульсов. В измеряемое время при этом входят все приборные временные задержки и их изменения за время измерения; во-вторых, измеряемый временной интервал включает погрешность, связанную с нестабильностью акустической среды, влияющей на параметры ультразвукового сигнала при многократном прохождении его через среду акустического контакта; в-третьих, стабильность частоты автоциркуляции зависит ог амплитуды и частоты колебаний ультразвуковых волн, т.к. один из полупериодов этих колебаний, прошедших через усилитель, блок преобразования сигналов и измеритель временных интервалов, запускает повторно формирователь сигналов возбуждения; в-четверты х, нет возможности точно определять и фиксировать номер отраженных сигналов в твердых средах, толщина которых меньше 8 мм, для продольного и сдвигового ультразвукового пьезопреобразователя. Это приводит к не верному перезапуску формирователя сигналов возбуждения; в-пятых, нет возможности точно определять тип ультразвукового пьезопреобразователя (продольный или сдвиговый) в момент измерения; в-шесты х, не контролируется положение плоскости поляризации сдвигового ультразвукового пьезопреобразователя относительно действующи х напряжений в момент измерения; в-седьмых, применение дисплея "Электроника СМ6105" для диалогового режима, усложняет работу устройства в полевых условия х и не дает возможности автоматизировать процесс измерения; в-восьмых, отсутствует оперативный контроль тракта усиления, формирования и измерения частоты отраженных сигналов; в-девятых, временный интервал включает погрешность, связанную с фазовыми искажениями переднего фронта полуволны отраженного сигнала, вызванные режимом автоциркуляции. В основу настоящего изобретения поставлена задача усовершенствовать известное устройство для контроля механических напряжений в твердых средах путем введения следующи х новых блоков: регулируемого источника питания, устройство поворота ультразвукового преобразователя, генератора отраженных сигналов, аналогового коммутатора сигналов, аттенюатора аналогового, устройства автозахвата отраженных сигналов, усилителя отраженных сигналов, блока временной автоматической регулировки усиления, блока фиксации периода отраженных сигналов и последовательного программируемого интерфейса, что обеспечивает усиление отраженных ультразвуковых сигналов без искажения в широком динамическом диапазоне, автоматический анализ наличия стабильных полных отраженных сигналов; автоматическое стробирование полезного сигнала (блокировка прохождения ложных сигналов небольшой амплитуды); формирование дискретных отраженных сигналов при переходе синусоиды аналогового отраженного сигнала через ноль, чем достигается высокая стабильность формирования дискретных сигналов фронт которых, не зависит от изменения амплитуды аналогового отраженного сигнала, связанного с изменением температуры измеряемого объекта и параметров ЭРИ; автоматическое прямое измерение временного интервала между любым номером принятого отраженного сигнала (отсутствует режим автоциркуляции); А это позволяет: во-первых, повысить достоверность и точность измерения отраженных ультразвуковых сигналов и тем самым точность определения механических напряжений; во-вторых, обеспечить автоматизацию процессом измерения с индикацией на дисплее выполнения основных операций;в-третьих, расширить функциональные возможности устройства, за счет введения операций по измерению деформаций, скорости ультразвука, упруго-акустических коэффициентов; в-четверты х, уменьшить весогабаритные характеристики устройства, за счет введения новых те хнических решений. Поставленная задача достигается тем, что в устройство для контроля механических напряжений в твердых средах содержащем аттенюатор аналоговый, блок автоматической регулировки усиления, блок преобразования сигналов; вход-выходы интерфейса, блока диалогового ввода-вывода, блока вычислений и управления, оперативно запоминающего блока соединены между собой шинами управления, адреса и данных; выход формирователя сигналов возбуждения соединен с первыми входами усилителя и ультразвукового преобразователя, а второй вход-выход соединен с шиной управления; выход измерителя временных интервалов и второй вход интерфейса соединены между собой шинной связью, введены следующие блоки: регулируемый источник питания, выход которого соединен с третьим входом формирователя сигналов возбуждения, а вход-вы ход соединен с шиной управления; устройство поворота ультразвукового преобразователя вход-выход которого соединен с ультразвуковым преобразователем, а вход соединен с шиной управления; генератор отраженных сигналов, выход которого соединен с вторым входом аналогового коммутатора сигналов, третий вход которого соединен со вторым входом генератора отраженных сигналов и вторым выходом интерфейса, первый вход которого соединен с первым входом генератора отраженных сигналов; аналоговый коммутатор сигналов, первый вход которого соединен с выходом усилителя, а выход соединен с первым входом аттенюатора аналогового; устройство автозахвата отраженных сигналов, первый вход которого соединен с выходом аттенюатора аналогового и первым входом усилителя отраженных сигналов, второй вход которого соединен со вторым выходом блока преобразования сигналов, третий вход которого соединен с первым выходом интерфейса, первый выход которого соединен со вторым входом блока автоматической регулировки усиления и первым входом интерфейса, второй выход которого соединен со вторым входом блока преобразования сигналов и первым входом блока временной автоматической регулировки усиления; усилитель отраженных сигналов, второй вход которого соединен с выходом блока временной автоматической регулировки усиления, а выход соединен с первым входом блока преобразования сигналов; блок временной автоматической регулировки усиления, второй вход которого соединен с первым выходом блока преобразования сигналов и входом блока фиксации периода отраженных сигналов, а третий вход соединен с первым выходом интерфейса; блок фиксации периода отраженных сигналов, вход-выход которого соединен с интерфейсом, а выход с измерителем временных интервалов; последовательный программируемый интерфейс первый вход-выход предназначен для подключения персональной ЭВМ, а входы-выходы соединены с шинами данных, адреса и управления. Использование таких блоков, как регулируемый источник питания, устройства автозахвата о траженных сигналов, усилитель отраженных сигналов, блока временной автоматической регулировки усиления и блока фиксации периода отраженных сигналов позволило выполнять прямое измерение периода между любой порой отраженных сигналов, устранив тем самым погрешность, связанные с принципом автоциркуляции фазовые искажения переднего фронта полуволны отраженного сигнала, влияние приборных временных задержек и нестабильность среды акустического контакта. Введение прямого измерения периода между отраженными сигналами позволило расширить функциональные возможности устройства для измерения механических напряжений и деформаций в твердых средах. Использование устройства поворота ультразвукового преобразователя позволило точно определять тип ультразвукового пьезопреобразователя в момент измерения, контролировать положение плоскости поляризации сдвигового ультразвукового пьезопреобразователя относительно действующи х напряжений в момент измерения и автоматизировании процесса измерения. Использование блока фиксации периода отраженных сигналов и блока временной автоматической регулировки усиления позволило точно определять и фиксировать номер отраженных сигналов в твердых средах, толщина которых меньше 8 мм, для продольного и сдвигового ультразвукового пьезопреобразователя. Использование генератора отраженных сигналов позволило выполнять оперативный контроль тракта усиления, формирования и измерения частоты отраженных сигналов за время измерения механических напряжений. Применение дисплея с жидкокристаллическим индикатором позволило автоматизировать процесс измерения механических напряжений и упростить работу устройства в полевых условиях. На фиг.1 изображена функциональная схема устройства для измерения механических напряжений и деформаций в твердых средах; на фиг.2 - временные диаграммы, поясняющие работу устройства. Заявляемое устройство содержит: ультразвуковой преобразователь 1, формирователь сигналов возбуждения 2, усилитель 3, аттенюатор аналоговый 4, блок преобразования сигналов 5, блок автоматической регулировки усиления 6, интерфейс 7, блок диалогового ввода-вывода 8, измеритель временных интервалов 9, блок вычислений и управления 10, оперативно-запоминающий блок 11, регулируемый источник питания 12, устройство поворота ультразвукового преобразователя 13, генератор отраженных сигналов 14, аналоговый коммутатор сигналов 15, устройство а втозахвата о траженного сигнала 16, усилитель отраженных сигналов 17, блок временной автоматической регулировки усиления 18, блок фиксации периода отраженных сигналов 19, последовательный программируемый интерфейс 20, а также шины управления (ШУ), данных (ШД) и адреса (ША). Элементы устройства соединены следующим образом. Вход-вы ход преобразователя 1 соединен с выходом формирователя сигналов возбуждения 2 и входом усилителя 3, а второй вход-выход подключен к устройству поворота ультразвукового преобразователя 13; второй вход формирователя и сигналов возбуждения 2, вход устройства поворота ультразвукового преобразователя 13 и вход регулир уемого источника питания 12 соединены с шиной управления (ШУ); третий вход формирователя сигналов возбуждения 2 соединен с выходом регулируемого источника питания 12; выход усилителя 3 связан с последовательно соединенными: аналоговым коммутатором сигналов 15; аналоговым аттенюатором 4; усилителем отраженных сигналов 17, устройством автозахвата отраженных сигналов 16, блоком преобразования отраженных сигналов 5, блоком фиксации периода отраженных сигналов 19, блоком временной автоматической регулировки усиления (ВАРУ) 18, измерителем временных интервалов 9 и интерфейсом 7; на второй вход аналогового коммутатора сигналов 15 поступают контрольные ультразвуковые колебания (УЗК) с выхода генератора отраженных сигналов 14; третий вход аналогового коммутатора сигналов 15 и второй вход генератора отраженных сигналов 14 соединен со вторым выходом интерфейса 7, первый выход которого соединен с первым входом формирователя сигналов возбуждения 2, генератором отраженных сигналов 14, блока автоматической регулировки усиления (БАРУ) 6 и третьим входом устройства автозахвата отраженных сигналов 16 и блоком ВАРУ 18; второй вход аттенюатора аналогового 4 соединен с выходом БАРУ 6, второй вход которого соединен с первым входом интерфейса 7 и первым выходом устройства автозахвата отраженных сигналов 16, второй выход которого соединен с первым входом блока ВАРУ 18 и вторым входом блока преобразования сигналов 5; выход блока ВАРУ 18 соединен со вторым входом усилителя отраженных сигналов 17; второй выход блока преобразования сигналов 5 соединен со вторым входом устройства автозахвата отраженных сигналов 16; вход-вы ход блока фиксации периода отраженных сигналов соединен с интерфейсом 7, второй вход-выход которого соединен с входвыходом измерителя временных интервалов 9, выход которого соединен с входом интерфейса 7; интерфейс 7, блоки 8,10,11 и последовательный программируемый интерфейс 20 объединены между собой шинами данных, адреса и управления; аттенюатор аналоговый 4 имеет выход, к которому может подключаться осциллограф для непосредственного визуального наблюдения протекающих электрических процессов в точках измерения. Последовательный программируемый интерфейс 20 имеет вход-выход для подключения персональной ЭВМ, расширяющий функциональные возможности заявляемого устройства для измерения механических напряжений и деформаций в твердых средах. Заявляемое устройство для измерения напряжений и деформаций в твердых средах работает следующим образом. На блоке 8 выбирается и фиксируется режим работы устройства. Затем вводится код упруго-акустических коэффициентов для данного контролируемого материала и код контролируемой точки, который обозначает адрес в массиве памяти блока 11. В массиве памяти блока 11 хранятся тип и наименование марки контролируемого материала, значения упруго-акустических коэффициентов, а также режим работы для каждой измеряемой точки. После ввода исходных данных блок 10 формирует команду на измерение частот отраженных сигналов в данной точке. Эта информация индифицируется на индикаторе блока 8. Сигналы управления с блока 10 поступают в устройство поворота ультразвукового преобразователя 13, регулируемый источник питания 12, формирователь сигналов возбуждения 2 и интерфейс 7. В устройстве поворота ультразвукового преобразователя 13 выполняется анализ типа ультразвукового преобразователя 1 и автоматический поворот сдвигового преобразователя 1 на фиксированный угол В регулир уемом источника питания 12 устанавливается дискретно уровень питания формирователя сигналов возбуждения 2. Формирователь сигналов возбуждения 2 по коду для данного типа ультразвукового преобразователя устанавливает длительность сигнала возбуждения. Интерфейс 7 управляет блоком автоматической регулировки усиления 6 и блоком ВАРУ 18, а через них аттенюатором аналоговым 4 и усилителем отраженных сигналов 17. После анализа типа ультразвукового преобразователя с интерфейса 7 поступает разрешение на выдачу сигналов возбуждения на ультразвуковой преобразователь 1. Сигнал возбуждения, во-первых, поступает на ультразвуковой преобразователь 1, который преобразует электрический сигнал в механические колебания, поступающие внутрь исследуемого материала. Во-вторых, он поступает в усилитель 3, в котором расположен ключ, и приводит его в состояние "разрыв", характеризуемое тем, что между входом и выходом ключа образуется электрическое сопротивление, близкое по величине к бесконечности. После окончания воздействия сигнала возбуждения (фиг.2а) ключ переходит в состояние короткого замыкания для приема слабых отраженных сигналов (фиг.2в, 2г). Ме ханические колебания УЗ частоты, распространяющиеся в контролируемом материале, отражаются от противоположной поверхности, возвращаются на ультразвуковой преобразователь 1, который преобразует механические колебания УЗ частоты в электрические сигналы (фиг.2в, 2г), которые поступают на усилитель 3. Усиленные сигналы (фиг.2д,е) через аналоговый коммутатор сигналов 15 поступают в аттенюатор аналоговый 4, управляемый блоком автоматической регулировки усиления 6, который в свою очередь, управляется блоком 10 через интерфейс 7. Программа, которая обеспечивается в системе "регулируемый источник питания формирователь сигналов возбуждения - усилитель - аттенюатор аналоговый - устройство автозахвата отраженных сигналов - блок вычислений и управления выполняет неискаженное усиление сигналов УЗК до заданного уровня в широком динамическом диапазоне принимаемых амплитуд ультразвуковых колебаний. Такая система исключает случайную погрешность измерения временного интервала Тх (фиг.2д,е), связанную с возможностью измерения по помехам, которые образуются в результате приема ультразвуковым преобразователем 1 иных типов волн и др. Для защиты усилителя 3 от мощного импульса возбуждения в нем установлен транзисторный ключ. После снятия импульса возбуждения необходимо время для восстановления транзистора и первого каскада усилителя 3 (фиг.26). В связи с этим для тонких материалов первые отраженные сигналы попадают в зону, когда усилитель 3 еще не работает (фиг.2в). Поэтому, и учи тывая также то, что в заявляемом устройстве для измерения напряжений и деформаций в твердых средах не имеет устройства индикации (осциллоскопа) по которому оператор может выбрать необходимый отраженный сигнал для измерения, накладывая на него строб, режим измерения частоты следования отраженных сигналов разбит на следующие этапы: I - установка минимальной амплитуды сигнала возбуждения и анализ типа установленного ультразвукового преобразователя 1; II - блокировка усилителя отраженных сигналов 17; III -увеличение коэффициента усиления коммутатора аналогового 4 от минимального до максимального при фиксированном сигнале возбуждения. Это выполняется для того, чтобы устройство автозахвата отраженных сигналов 16 не сработало по помехам; IV - после появления на выходе коммутатора аналогового 4 сигнала требуемой амплитуды (фиг.2д,2е) в устройстве автозахвата отраженных сигналов формируется строб (IIIфиг.2), а также в блок 10 поступает команда о наличии отраженных сигналов, открывается блок временной автоматической регулировки усиления 18 и усилитель отраженных сигналов 17; V - выполняется анализ о правильности усиленного первого отраженного сигнала (фиг.2д). Если это не полное колебание, то это колебание в усилителе отраженных сигналов 17 не усиливается (фиг.2з). Этот анализ необходим для правильного измерения периода отраженных сигналов Т х (фиг.2в,2г); VI - если при изменении амплитуды сигнала возбуждения от минимального значения до максимального, а так же изменений коэффициента усиления аттенюатора аналогового 4 от минимального до максимального, устройство автозахвата отраженных сигналов 16 не сработало, то на индикаторе блока 8 индицируется информация "Нет отраженных сигналов"; VII - в усилителе отраженных сигналов 17 выполняется усиление УЗК в стробе и нормирование по амплитуде каждого отраженного сигнала (фиг.2з,2т); VIII - формирование дискретного сигнала при переходе аналогового колебания через нуль (фиг.2к,2н). Эта операция выполняется в стробе; IX - программно фиксируется необходимый период между зондирующим и отраженным сигналами или парой отраженных сигналов (фиг.2м) в зависимости от количества отраженных сигналов зафиксированных в блоке фиксации периода отраженных сигналов 19; Х - прямое измерение периода Тх между отраженными сигналами в измерителе временных интервалов 9 или величины, обратной периоду частоты следования отраженных сигналов F x; XI - запоминание (блок 11) и индикация (блок 8) значения частоты отраженных сигналов Fx для данной точки. Амплитуда сигналов помехи примерно в 2-3 раза меньше амплитуды сигналов УЗК. Коэффициент усиления аттенюатора аналогового 4 увеличивается до тех пор, пока амплитуда выходного УЗ - сигнала не достигает требуемой величины и не превысит установленный уровень сигнала Uпор. (фиг.2д,е) в устройстве автозахвата отраженных сигналов 16. При этом в нем формируется команда, об фиксации установленной величины амплитуды сигнала возбуждения и коэффициента усиления аттенюатора аналогового 4, которая поступает в интерфейс 7 и блок автоматической регулировки усиления 6. Формируются сигналы строба (фиг.2ж,л), которые поступают в блок преобразования сигналов 5 и через блок ВАРУ 18 в усилитель отраженных сигналов 17. Сигнал строба обеспечивает нормирование сигналов УЗК в усилителе отраженных сигналов и формирование из этих сигналов дискретных сигналов (фиг.2к,н) по уровню: переход через нуль. Этим обеспечивается жесткая привязка фронта сигналов УЗК, и поэтому фронт дискретного сигнала (фиг.2к,н) не зависит от изменения амплитуды сигналов УЗК, связанного с изменением температуры измеряемого объекта, свойств акустической среды, и других факторов Сформированные дискретные сигналы поступают: - в блок ВАРУ 18, который увеличивает коэффициент усиления усилителя 17 по каждому отраженному сигналу; - в устройство автозахвата отраженных сигналов 16, для формирования сигналов подтверждения, что отраженные УЗК находятся в стробе (фиг.2ж, л) - в блок фиксации периода отраженных сигналов 19, в котором по количеству отраженных сигналов (фиг.2к,н) через интерфейс 7 в блоке 10 выбирается и фиксируется в блоке 19 измеряемый период Тх (фиг.2з,2н). Сигналы начала и окончания измерения периода Тх поступают в измеритель временных интервалов 9, в котором выполняется прямое измерение периода Тх или обратной ему величины-частоты. Измеренное значение периода Тх записывается через интерфейс 7 в энергонезависимую память (блок 11) для данной точки, и блок 10 формирует команду об установке в исходное состояние основных блоков, обеспечивающих требуемое усиление УЗК для выполнения повторного измерения частоты отраженных сигналов, Fx (регулируемый источник питания 12 - в минимальное значение питания формирователя сигналов возбуждения 2; блок автоматической регулировки усиления 6 - в минимальное значение коэффициента усиления аттенюатора аналогового 4; блокировка блока ВАРУ 18 и усилителя отраженных сигналов 17. По нажатию клавиши "ВВОД" на блоке 8 выполняется повторное измерение частоты Fx следования отраженных сигналов, аналогично описанному выше. После выполнения операций по измерению всех частот Fx или периодов Тх для данной точки выполняется программа расчета механических напряжений. Результат расчета индицируется на экране блока 8 и записывается в блок 11. При переходе к новой контролируемой точке операции по набору ее адреса, кода, измерения и расчетов повторяются аналогично описанному выше. Блок 20 имеет выход для подключения к персональной ЭВМ для вывода - ввода информации с блока 11. Генератор отраженных сигналов 14 обеспечивает программный контроль тракта усиления, формирования дискретных сигналов и измерения частоты ОС. Информация индицируется на экране блока 8. Все составные части заявляемого устройства для измерения механических напряжений и деформаций 8 твердых средах, представленного на фиг.1, реализуется с помощью серийно-выпускаемых микросхем и други х электрорадиоэлементов. Блок 1 - ультразвуковой преобразователь предназначен для преобразования электрической (акустической) энергии в акустическую (электрическую). Принцип работы: ультразвукового преобразователя основан на использовании пьезоэлектрического эффекта, Ультразвуковой преобразователь состоит из кварцевых пьезопластин Х-среза, которая возбуждает продольные механиче-: ские колебания и пьезопластина У-среза, возбуждающей сдвиговые механические колебания - демпфера, который служит для ослабления свободных колебаний пьезопластины и устройства фиксации и контроля поворота ультразвукового преобразователя на заданный угол. Блок 2 и блок 12 осуществляют формирование требуемой длительности и амплитуды сигналов возбуждения по программе измерения частоты Fx отраженных ультразвуковых колебаний. Блок 2 реализован на микросхемах 1533ИД4, 1533ТМ2, 1533ЛЛЗ, 1533ЛИ1, 533АГ3 и состоит из следующи х функциональных узлов: фиксатор (м/с 1533ИД4,1533ТМ2,1533ЛАЗ), который устанавливает требуемую длительность сигнала возбуждения; формирователя заданной длительности (533АГЗ, 1533ЛИ1 время задерживающими RCцепями); схема совпадения (1533ЛАЗ) и усилителя мощности (транзистор КТ3117А и КТ940А). Блок 12 реализован на микросхемах 140УД7, 564ЛА7 и транзисторах 2Т3117 А, 2Т819А, диоде 2Д230Б и опто-паре транзисторной 30Т1110Б и представляет собой импульсный источник питания на выходе которого дискретно (по коду с блока 10 устанавливается выходное напряжение от Umin = =50 В до U max = 200 В с шагом 25 В. Блок 3 осуществляет предварительное усиление отраженных УЗК. На его входе применен ключ, реализованный на транзисторе 2П305В и диодах 2Д922Б, который защищает усилитель от мощных возбуждающих сигналов. Усилитель реализован на транзисторах 2Т3117А, 2Т3108А. Особенностью усилителя является малое время восстановления чувствительности усилителя после воздействия мощного сигнала возбуждения. Блоки 4,6,16,17,18 обеспечивают: основное усиление отраженных УЗК без искажения, т.е. постоянство амплитудных УЗК в широком динамическом диапазоне и тем самым повышается точность измерения частоты Fx отраженных сигналов; защиту блока преобразования сигналов 5 от воздействия наводки сигналов возбуждения и помех (амплитуды сигналов поверхностных волн и шумов); анализ приема полного отраженного УЗК (фиг.2д), т.е. после восстановления чувствительности усилителя 3 (второй ОС является не полным колебанием); формирование сигналов стробирования, т.е. включение аттенюатора аналогового сигналов 4 и усилителя отраженных сигналов 17 только на время приема УЗК, что важно для повышения точности измерения частоты Fx анализ наличия стабильных отраженных УЗК. Блок 4 - аналоговый аттенюатор сигналов, обеспечивает требуемую чувстви тельность приемного тракта, коэффициент усиления которого регулируется во времени с помощью блока автоматической регулировки усиления 6, работающему по импульсу запуска (синхроимпульс) поступающего с интерфейса 7. Блок 4 реализован на микросхеме 154УД4А и транзисторах 2П350Б и 2Т3117А. Блок 6 - автоматическая регулировка усиления реализована на микросхемах 1533ТР2, 1533ТР2, 1533ЛИ1, 154УД4А и обеспечивает блокировку аналогового аттенюатора сигналов 4 в момент излучения зондирующего импульса, а затем увеличение коэффициента усиления его по определенному закону, обеспечивающим тем самым постоянство требуемой чувстви тельности во всем динамическом диапазоне приема УЗК. Блок 16 - устройство автозахвата отраженных сигналов реализовано на микросхемах 1533ЛАЗ, 1533ИЕ7, 1533ИЕ15, 1533ТР2, 533АГЗ, 1533ТМ2, 521СА5. Оно содержит; пороговое устройство (м/с 521СА5 и транзистор 2Т3117А, 2Т3108А)с регулируемой отсечкой шумов, исключающий прохождение ложных сигналов небольшой амплитуды (в том числе шумов) на вход усилителя отраженных сигналов 17. Устройство автозахвата отраженных сигналов работает следующим образом - как только усиленные отраженные УЗК, поступающие с аналогового аттенюатора 4 превысят значение порога отсечки, срабатывает пороговое устройство и включается формирователь строба отраженных сигналов. Формирователь строба содержит: кварцевый термостабилизированный старт-стопный генератор, ОЗУ (м/с 1533ИЕ7, 533ИЕ15), формирователь строба (м/с 1533ЛР11, 1533ЛР13, 533АГЗ) и система слежения строба за отраженными УЗК (м/с 533АГЗ, 1533ЛАЗ и транзисторах КП303Г)-Сигналы строба поступают в блок ВАРУ 18 и блок преобразования сигналов 5, а также в блок автоматической регулировки усиления 6 и интерфейс 7 для изменения коэффициента усиления аналогового аттенюатора 4 и амплитуды сигналов возбуждения, изменяя питание в блоке 12. Затем выполняется анализ первого отраженного УЗК (фиг.2д) на полное колебание, связанное с восстановлением усилителя 3 и увеличение коэффициента усиления аттенюатора аналогового 4 на величину, обеспечивающее усиление УЗК без искажения. Блок 17 - усилитель отраженных сигналов реализован на микросхемах 154УД4А и транзисторе КП350А и обеспечивает нормирование амплитуды отраженных затухающих ультразвуковых колебаний (фиг.2з). Это обеспечивается блоком временной автоматической регулировки усиления 18, увеличивающей коэффициент усиления усилителя отраженных сигналов 17, после каждого сформированного отраженного сигнала (фиг.2к), поступающих с блока преобразования сигналов 5. Блок 18 - блок временной автоматической регулировки усиления (ВАРУ) реализован на микросхемах 1533ИЕ7, 154УД4А, 1533ТР2, 1533ЛАЗ и аналогичен по принципу работы блоку 6. Блок 15 - аналоговый коммутатор сигналов реализован на м/с 1533ЛАЗ, 1533ТР2 и транзисторах 2П305Г и обеспечивает переключение входа аналогового аттенюатора на генератор отраженных сигналов 14 для контроля усиленного тракта по программе контрольной задачи, поступающей с блока 10. Блок 5 - преобразователь сигналов реализован на микросхемах 521 СА5, 01533ТМ2, 533АГЗ, 1533ЛАЗ и обеспечивает формирование прямоугольных импульсов с аналогового сигнала при переходе синусоиды через ноль. Этим достигается высокая стабильность формирования импульсов и передний фронт дискретных сигналов не зависит от колебания амплитуды отраженных УЗК, связанных с изменением температуры обьекта, акустической контактной среды и других внешних и внутренних факторов в момент выполнения измерений. Блок 7 - интерфейс реализован на микросхемах 1533ЛА4, 1533ТМ9, 1533КП11, 1533ТР2, 1533ТМ2, 533АГЗ и обеспечивает: во-первых, ввод-вывод данных по управлению трактом усиления УЗК и формированию дискретных сигналов; во-вторых, выполняет роль синхронизатора работы всех узлов устройства для измерения механических напряжений и деформаций в твердых средах. Блок 8 - блок диалового ввод-ввода, обеспечивает ввод-вывод информации с пульта управления через программируемый контроллер, реализованный на микросхеме 580ВВ79 и отображение информации на матричном индикаторе типа ИЖГ108-320x160, который управляется блоком цифровой информации, реализованный на микросхемах 580ВВ79, 1533ЛАЗ, 1533КП11, 1533СП1, 1533ТМ2, 1533ИЕ7, 533ИМ6, 537РУ8А, 537РФ2, 564ЛА8, 1533ТМ8. Блок 9 - измеритель временных интервалов обеспечивает прямое измерение временного интервала между отраженными сигналами (фиг.2к,н) и содержит: два старта стопных управляемых кварцевых термостабилизированных генераторов, два программируемых таймера (м/с 580ВІЛ53, 1533ИЕ7) и схем управления, реализованных на микросхемах 1533КП11, 1533ТМ2, 1533ЛИ1, 1533ЛА2, 1533ЛАЗ, 533АГЗ. Блок 10 - вычислитель обеспечивающий программный режим измерения частоты отраженных сигналов, расчет, хранение, управление и индикацию величин и содержит: центральный процессор (м/с 1810ВМ86, опорный генератор м/с 1810ГФ84), контроллер прямого доступа к памяти (м/с 580ВТ57), ОЗУ 32Кх8 (м/с 537РУ23), ПЗУ (м/с 573РФ4А), контролер приоритетных прерываний (м/с 1810ВН59( и буферный регистра (м/с 580ИР82, 580ВА87, 580ВА86). Блок 11 - энергонезависимое оперативное запоминающее устройство, обеспечивающие хранение измеренных величин и реализовано на микросхемах 1609РР2А (32Кх8). Блок 19 - блок фиксации периода отраженных сигналов обеспечивающий в зависимости от количества сформированных сигналов УЗК (дискретных), программную фиксацию измеряемого периода Тх, т.е. временный интервал от второго отраженного сигнала до третьего отраженного сигнала (фиг.2м). Сигналы измеряемого интервала времени Тх (фиг.2н) поступают в измеритель временных интервалов 9. Указанный блок реализован на микросхемах 1533ТМ2, 1533ЛАЗ, 1533ЛИ1, 1533ЛН1, 533АГЗ. Блок 20 - последовательный программируемый интерфейс обеспечивающий ввод-вывод исходных данных, коэффициентов и измеренных величин на персональную ЭВМ, для дальнейшей обработки и хранении информации, а также обеспечивает непосредственное управление процессом измерения с персональной ЭВМ. Указанный блок реализован на микросхемах 580ВВ51, 170УП2 и 170АП2 Блок 14 - генератор отраженных сигналов обеспечивает программное формирование ультразвуковых колебаний, необходимых для контроля тракта усиления, формирования дискретных сигналов и измерения частоты (F х) отраженных сигналов и реализован на микросхемах 1533ЛИ1, 1533ИД4, 1533ЛАЗ, 533ИЕ15, 140УД4А и транзисторах 2Т3117А и 2П303А Блок 13 - устоойство поворота ультразвукового преобразователя реализован на микросхеме 1533ТМ2, 1533ЛИ1, 1533ЛАЗ, 1533ТР2, 533АГЗ, транзисторе 2Т3117А, реле РЭС-60 и двигателе ДПМ-20-Н1-12 и обеспечивает поворот ультразвукового преобразователя на требуемый угол и контроль типа ультразвукового преобразователя используемого в момент измерения. Заявляемое устройство для измерения механических напряжений и деформаций в твердых средах может использоваться: для неразрушающего контроля механических напряжений в элементах металлоконструкциях в процессе изготовления и эксплуатации конструкций; для изучения физических свойств различных материалов, находящихся в твердом или жидком состояниях; определение скорости ультразвукового сигнала в материалах и геометрических размеров твердых теп. Заявляемое изобретение на устройство для измерения механических напряжений и деформаций в твердых средах реализовано в промышленном приборе типа "УЗИНД" (ультразвуковой измеритель напряжений и деформаций).

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for measurement of mechanical loads and deformations in solid media

Автори англійськоюSmilenko Volodymyr Mykolaiovych, Guscha Oleh Yosypovych, Kot Volodymyr Grygorovych, Kot Volodymyr Hryhorovych, Fedchenko Volodymyr Ivanovych

Назва патенту російськоюУстройство для измерения механических напряжений и деформаций в твердых средах

Автори російськоюСмиленко Владимир Николаевич, Гуща Олег Иосифович, Кот Владимир Григорьевич, Федченко Владимир Иванович

МПК / Мітки

МПК: G01N 29/04

Мітки: вимірювання, деформацій, твердих, середовищах, пристрій, механічних, напружень

Код посилання

<a href="https://ua.patents.su/8-23067-pristrijj-dlya-vimiryuvannya-mekhanichnikh-napruzhen-ta-deformacijj-v-tverdikh-seredovishhakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання механічних напружень та деформацій в твердих середовищах</a>

Попередній патент: Багатотрубочний кольоровий відеопроектор

Наступний патент: Перемикач відпайок трансформатора без збудження

Випадковий патент: Робочий цикл і двотактний тронковий дизель для його здійснення (цикл сєвцова)