Спосіб виключення корозії металу при прямому відновленні матеріалу, що містить оксиди заліза

Номер патенту: 27018

Опубліковано: 28.02.2000

Автори: КЕППЛІНГЕР Вернер Леопольд, УІПП Рой Хуберт мол., ШЕНК Йоханнес, КЕРН Геральд

Формула / Реферат

1. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 посредством регулирования параметров работы реформера, в котором осуществляют паровой реформинг природного газа, путем изменения отношения пар/природный газ.

2. Способ по п.1, отличающийся тем, что отношение пар/природный газ поддерживают равным от 3 до 4,5, в частности равным приблизительно 3,53. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся прю прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем разделения преобразованного природного газа на две части, одну из которых перед подачей на смешивание с колошниковым газом подвергают СО-конверсии, а другую - подают на смешивание минуя СО-конверсию, при этом часть преобразованного газа, подаваемого непосредственно на смешивание с колошниковым газом, изменяют.

4. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу, по крайней мере, части объема газа синтеза без очистки от СО2.

5. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу, по крайней мере, части объема колошникового газа без очистки от СО2.

6. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу, по крайней мере, части объема газа синтеза без очистки от СО2, при этом содержание СО2 в очищенном газе регулируют, изменяя степень очистки от СО2.

7. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем подачи в восстановительный газ, по крайней мере, части серы, имеющейся в содержащем оксиды железа материале, в виде H2S, образующегося при нагревании или при прямом восстановлении, вместе с колошниковым газом.

8. Способ по п.7, отличающийся тем, что объемное содержание H2S в восстановительном газе с помощью колошникового газа поддерживают равным от 20×10-6 до 40×10-6, предпочтительно 25×10-6.

9. Способ по п.7 или 8, отличающийся тем, что к содержащему оксиды железа материалу добавляют сернистый материал типа серного колчедана.

10. Способ по п.1 или 2, или 3, или 4, или 5, или 6, или 7, или 8, или 9, отличающийся тем, что в качестве газа синтеза используют один или несколько следующих газов: отходящий газ кислородных конвертеров (LD отходящий газ), отходящий газ электродуговых печей (EAF отходящий газ), отходящий газ доменных печей, колошниковый газ от Корекс (Согех) установок, отходящий газ от Корекс (Согех) газификаторов, каменноугольный газ, химические газы.

11. Способ по п.4 или 5, или 6, или 7, или 8, или 9, отличающийся тем, что в качестве газа синтеза используют, преобразованный природный газ.

12. Способ по п.1 или 2, или 3, или 4 или 5, или 6, или 7, или 8, или 9, или 10, или 11, отличающийся тем, что соотношение СО/СО2 в восстановительном газе поддерживают равным 1,5 - 2,0.

13. Установка для осуществления способа исключения коррозии металла при прямом восстановлении содержащего оксиды железа, содержащая, по крайней мере, один реактор прямого восстановления для восстановления содержащего оксиды железа материала, канал для подачи восстановительного газа, ведущий к реактору прямого восстановления, канал для выпуска из реактора прямого восстановления колошникового газа, образующегося при прямом восстановлении, реформер, канал преобразованного газа, выходящий из реформера и соединенный с каналом для выпуска колошникового газа, и скруббер СО2, к которому подведен канал преобразованного газа и канал для выпуска колошникового газа и от которого отходит канал восстановительного газа, отличающаяся тем, что канал преобразованного газа соединен по потоку с каналом подачи восстановительного газа посредством обводного канала в обход скруббера СО2.

14. Установка по п.13, отличающаяся тем, что канал выпуска колошникового газа связан по потоку с каналом подачи восстановительного газа посредством обводного канала в обход скруббера СО2.

15. Установка по п.13 или 14, отличающаяся тем, что обводной(ые) канал(ы) оборудован(ы) регулирующим клапаном с возможностью управления от средств измерения концентрации СО2 и, при необходимости, H2S.

16. Установка по п.13 или 14, или 15, отличающаяся тем, что она снабжена СО-конвертером для преобразованного газа, установленным после реформера с возможностью его обхода для части преобразованного газа по обводному каналу.

Текст

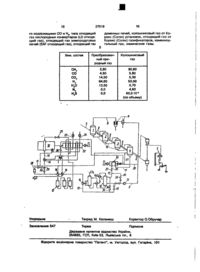

1. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, о т л и ч а ю щ и й с я тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 посредством регулирования параметров работы реформера, в котором осуществляют паровой реформинг природного газа, путем изменения отношения пар/природный газ. 2. Способ по п. 1, о т л и ч а ющ и й с я тем, что отнршение пар/ природный газ поддерживают равным от 3 до 4,5, в частности равным приблизительно 3,5 3. Способ исключения коррозии металла при прямом восстановлении содер жащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся npvr прямом восстановлении содержащего оксиды железа материала, о т л и ч а к> щ и й с я тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем разделения преобразованного природного газа на две части, одну из которых перед подачей на смешивание с колошниковым газом подвергают СО-конверсии, а другую - подают на смешивание минуя СО-конверсию, при этом часть преобразованного газа, подаваемого непосредственно на смешивание с колошниковым газом, изменяют. 4 Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, о т л и ч а ю щ и й с я тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу, по крайней мере, части объема газа синтеза без очистки от со 2 . 5 Способ исключения коррозии металла при прямом восстановлении содер С > о 00 о 27018 жащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, о т л и ч а ю щ и й с я тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу, по крайней мере, части объема колошникового газа без очистки от СО2. 6. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, о т л и ч а ю щ и й с я тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу, по крайней мере, части объема газа синтеза без очистки от СО2, при этом содержание СО2 в очищенном газе регулируют, изменяя степень очистки от СО2. 7. Способ исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, о т л и ч а ю щ и й с я тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем подачи в восстановительный газ, по крайней мере, части серы, имеющейся в содержащем оксиды железа материале, в виде H2S, образующегося при нагревании или при прямом восстановлении, вместе с колошниковым газом. 8. Способ по п. 7,о т л и ч а ющ и й с я тем, что объемное содержание H2S в восстановительном газе с помощью колошникового газа поддерживают рав 4 ным от 2010 6 до 4 0 Ю Л предпочтительно 25 10'6. 9. Способ по п. 7 или 8, о т л и ч аю щ и й с я тем, что к содержащему оксиды железа материалу добавляют сернистый материал типа серного колчедана. 10. Способ по п. 1 или 2, или 3, или 4, или 5, или 6, или 7, или 8, или 9, о тл и ч а ю щ и й с я тем, что в качестве газа синтеза используют один или несколько следующих газов: отходящий газ кислородных конвертеров (LD отходящий газ), отходящий газ электродуговых печей . (EAF отходящий газ), отходящий газ доменных печей, колошниковый газ от Корекс (Согех) установок, отходящий газ от Корекс (Согех) газификаторов, каменноугольный газ, химические газы. 11. Способ по п. 4 или 5, или 6, или 7, или 8, или 9, о т л и ч а ю щ и й с я тем, что в качестве газа синтеза используют, преобразованный природный газ. 12. Способ по п. 1 или 2, или 3, или 4 или 5, или б, или 7, или 8, или 9, или 10, или 11, о т л и ч а ю щ и й с я тем, что соотношение СО/СО2 в восстановительном газе поддерживают равным 1,5-2,0. 13. Установка для осуществления способа исключения коррозии металла при прямом восстановлении содержащего оксиды железа, содержащая, по крайней мере, один реактор прямого восстановления для восстановления содержащего оксиды железа материала, канал для подачи восстановительного газа, ведущий к реактору прямого восстановления, канал для выпуска из реактора прямого восстановления колошникового газа, образующегося при прямом восстановлении, реформер, канал преобразованного газа, выходящий из реформера и соединенный с каналом для выпуска колошникового газа, и скруббер СО2, к которому подведен канал преобразованного газа и канал для выпуска колошникового газа и от которого отходит канал восстановительного газа, о т л и ч а ю щ а я с я тем, что канал преобразованного газа соединен по потоку с каналом подачи восстановительного газа посредством обводного канала в обход скруббера СО2. 14. Установка по п. 13, о т л и ч а ю щ а я с я тем, что канал выпуска колошникового газа связан по потоку с каналом подачи восстановительного газа посредством обводного канала в обход скруббера со2. 15. Установка по п. 13 или 14, о тл и ч а ю щ а я с я тем, что обводной(ые) канал(ы) оборудован(ы) регулирующим 27018 клапаном с возможностью управления от средств измерения концентрации СО2 и, при необходимости, H2S. 16. Установка по п. 13 или 14, или 15, о т л и ч а ю щ а я с я тем, что она снабжена СО-конвертером для преобразованного газа, установленным после реформера с возможностью его обхода для части преобразованного газа по обводному каналу. Изобретение относится к способу исключения коррозии металла при прямом восстановлении содержащего оксиды железа материала, в котором газ синтеза смешивают с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, и используют как СО- и Н-содержащий восстановительный газ для прямого восстановления, а также к установке для осуществления этого способа. Известен способ прямого восстановления содержащего оксиды железа материала, включающий использование для его восстановления СО- и Н 2 -содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала [ 1 ] . В этом способе восстановление происходит не исключительно по строго эндотермической реакции с Н 2 Fe 2 O 3 + ЗН 2 = 2Fe + ЗН 2 О - ЛН, а дополнительно по реакции с СО: Fe 2 O 3 ЗСО = 2Fe + ЗСО2 + ЛН, го газа, ведущий к реактору прямого восстановления, канал для выпуска из реактора прямого восстановления колошникового газа, образующегося при прямом восстановлении, паровой реформер, канал преобразованного газа, выходящий из реформера и соединенный с каналом для выпуска колошникового газа, и скруббер СО 2 , к которому подведен канал преобразованного газа и канал для выпуска колошникового газа и от которого отходит канал восстановительного газа [ 2 ] . В этой установке металлические части, которые контактируют с СО-содержащим восстановительным газом, также подвержены сильной коррозии. Такими частями являются прежде всего реакторы, в которых осуществляют прямое восстановление, и нагреватели для нагревания восстановительного газа до температуры восстановления. Известно, что для исключения или уменьшения коррозии металла в состав восстановительного газа вводят серу посредством вдувания H2S в виде газа через фурмы. Введение H2S в виде газа не только является технологически сложным, но и дорогим, а кроме того, вызывает процедурные трудности, так как регулирование заданного содержания H 2 S в восстановительном газе как функции химического состава восстановительного газа является сложной задачей. Изобретение направлено на исключение этих недостатков и трудностей и его задачей является обеспечение способа, типа указанного выше* и установки для осуществления способа, в которых, несмотря на повышенное содержание СО в восстановительном газе, коррозия металла минимизирована или предотвращена простым образом, в частности, процедурно и структурно простым и экономичным способом, так, чтобы срок службы металлических частей установки был значительно большим. Эта задача решается тем, что соглас но первому варианту способа по изобро 2 3 5 10 15 20 25 2 которая является экзотермической. В результате становится возможным значительно снизить эксплуатационные затраты, в частности энергетические затраты. Однако металлические части устройства, которые контактируют с СО-содержащим восстановительным газом, подвержены сильной нагрузке из-за коррозии, результатом которой является разложение металла. Коррозия металла происходит более интенсивно при повышенных температурах, следовательно части объекта, контактирующие с горячим восстановительным газом, подвержены особой опасности. Известна установка для прямого восстановления содержащего оксиды железа материала, содержащая, по крайней мере, один реактор прямого восстановления, канал для подачи восстановительно 30 35 40 45 27018 тению, включающем прямое восстановление содержащего оксиды железа материала с использованием для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 посредством регулирования параметров работы реформера, в котором осуществляют паровой реформинг природного газа, путем изменения отношения пар/природный газ. И) Поддерживая соотношение СО/СО2 в пределах от 1 до 3 возможно существенно уменьшить воздействие СО, содержащегося в восстановительном газе, на металл, в частности на сталь, и, следовательно, снизить потребность в ремонте установки для прямого восстановления без необходимости отказываться от повышенного содержания СО, позволяющего реализовать технологически выгодную экзотермическую реакцию с Fe2O3. Отношение пар/природный газ предпочтительно поддерживают равным от 3 до 4,5, в частности равным приблизительно 3,5. Согласно второму варианту способа по настоящему изобретению при прямом восстановлении содержащего оксиды железа материала, включающем использование для его восстановления СО- и Н2содержащего восстановительного газа, полученного путем смешивания газа синтеза, в качестве которого используют преобразованный путем парового реформинга природный газ, с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем разделения преобразованного природного газа на две части, одну из которых перед подачей на смешивание с колошниковым газом подвергают СО-конверсии, а другую - подают на смешивание минуя СО-конверсию, при этом часть преобразованного газа, подаваемого непосредственно на смешивание с колошниковым газом, изменяют. (3) Согласно третьему варианту способа по изобретению при прямом восстановлении содержащего оксиды железа материала, включающем использование для его восстановления СО- и Н2-соддержа 5 10 15 20 25 30 35 40 45 50 55 8 щего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу по крайней мере части объема газа синтеза без очистки от СО2. (4) Согласно четвертому варианту способа по изобретению при прямом восстановлении содержащего оксиды железа материала, включающем использование для его восстановления СО- и ^-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, отличающийся тем, что в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу по крайней мере части объема колошникового газа без очистки от СО Г (5) В пятом варианте способа по изобретению при прямом восстановлении содержащего оксиды железа материала, включающем использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом восстановлении содержащего оксиды железа материала, в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем очистки газа синтеза, а по выбору и колошникового газа, от СО2, до использования в качестве восстановительного газа и добавления непосредственно к восстановительному газу по крайней мере части объема газа синтеза без очистки от СО2 при этом содержание СО2 в очищенном газе регулируют изменяя степень очистки от СО2. (6) В шестом варианте способа по изобретению при прямом восстановлении содержащего оксиды железа материала, включающем использование для его восстановления СО- и Н2-содержащего восстановительного газа, полученного путем смешивания газа синтеза с колошниковым газом, образующимся при прямом 27018 восстановлении содержащего оксиды железа материала, в восстановительном газе поддерживают соотношение СО/СО2 от 1 до 3 путем подачи в восстановительный газ по крайней мере части серы, имеющейся в содержащем оксиды железа материале, в виде H2S, образующегося при нагревании или при прямом восстановлении, вместе с колошниковым газом. (7) Для дальнейшего уменьшения коррозии металла, целесообразно подать в восстановительный газ по крайней мере часть серы, имеющейся в содержащем оксиды железа материале, в виде H2S, образующегося при нагревании или при прямом восстановлении соответственно, вместе с колошниковым газом; при этом полезно объемное содержание H2S в восстановительном газе поддерживать с помощью колошникового газа равным от 2010 6 до 40 Ю"6, предпочтительно 25 Ю"6. Если содержащий оксиды железа материал не включает достаточного количества серы, в него может быть добавлен сернистый материал типа серного колчедана. В любом из описанных выше вариантов в качестве газа-синтеза может быть использован один или несколько следующих газов: отходящий газ кислородных (LD отходящий газ), отходящий газ электродуговых печей (EAF отходящий газ), отходящий газ доменных печей, колошниковый газ от Корекс (Согех) установок, отходящий газ от Корекс (Согех) газификаторов, каменноугольный газ, химические газы, а соотношение СО/СОг в восстановительном газе предпочтительно поддерживают равным 1,5-2,0. В третьем, четвертом, пятом и шестом вариантах способа в качестве газа синтеза предпочтительно используют преобразованный природный газ. Поставленная задача решается также тем, что в установке для осуществления способа, содержащей, по крайней мере, один реактор прямого восстановления для восстановления содержащего оксиды железа материала, канал для подачи восстановительного газа, ведущий к реактору прямого восстановления» канал для выпуСка из реактора прямого восстановления колошникового газа, образующегося при прямом восстановлений, реформер, канал преобразованного газа, выходящий из реформера и соединенный с каналом для выпуска колошникового газа и скруббер СО2, к которому подведен канал преобразованного газа и канал для выпуска колошникового газа и от которого 5 10 15 20 25 30 35 40 45 50 55 10 отходит канал восстановительного газа, канал преобразованного газа соединен по потоку с каналом подачи восстановительного газа посредством обводного канала в обход скруббера СО2. Целесообразно канал выпуска колошникового газа связать по потоку с каналом подачи восстановительного газа посредством обводного канала в обход скруббераСО2. При этом обводной(ые) канал(ы) оборудованы) регулирующим клапаном с возможностью управления от средств измерения концентрации СО2 и, если требуется, H2S. Согласно предпочтительному варианту конструкции после реформера установлен СО-конвертер для преобразованного газа, с возможностью его обхода для части преобразованного газа по обводному каналу. На чертеже схематически представлен процесс согласно предпочтительному варианту. Установка по изобретению включает четыре реактора псевдоожиженного слоя 1 -4, последовательно соединенные в группу, где содержащий оксиды железа материал типа тонкоизмельченной руды по каналу загрузки руды 5 подают в первый реактор псевдоожиженного слоя 1, в котором ее нагревают до температуры восстановления (или предварительного восстановления) и затем направляют из одного реактора псевдоожиженного слоя в другой реактор псевдоожиженного слоя по конвейерному транспортеру 6. Полностью восстановленный материал (губчатое железо) подвергают горячему брикетированию в устройстве брикетирования 7. При необходимости восстановленное железо защищают от переокисления в процессе брикетирования системой инертного газа, которая на фигуре не показана. До подачм в первый реактор псевдоожиженного слоя 1 тонкоизмельченную руду подвергают предварительной обработке, такой как сушке и просеиванию, которая подробно не иллюстрируется. Восстановительный газ пропускают в противотоке к рудному потоку от реактора псевдоожиженного слоя 4 к реакторам псевдоожиженного слоя 3 - і м выпускают из последнего по направлению движения газа реактора псевдоожиженного слоя 1 как колошниковый газ через канал выпуска колошникового газа 8, охлаждают и подвергают мокрой очистке в скруббере 9. Восстановительный газ получают в реформере 10 путем преобразования при 11 27018 родного газа, который подают по каналу 11, и десульфурируют в установке десульфурирования 12. Газ, выходящий из реформера, получают из природного газа и пара и по существу он состоит из Н2, СО, СН4, Н2О и СО2. Этот преобразованный природный газ подают по каналу для преобразованного газа 13 в несколько теплообменников 14, в которых он охлаждается до температуры 80-150°С и освобождается от воды, которая здесь конденсируется. Канал для преобразованного газа 13 входит в канал выпуска колошникового газа 8 после того, как колошниковый газ сжимают посредством компрессора 15. Полученная таким образом смесь газов проходит через скруббер СО2 16, где она очищается от СО2 и также от H2S. После этого смесь пригодна для использования в качестве восстановительного газа. Этот восстановительный газ транспортируют по каналу подачи восстановительного газа 17, нагревают до температуры около 800°С в газонагревателе 18, установленном последовательно после скруббера СО2, и подают в первый по направлению газового потока реактор псевдоожиженного слоя 4, где он вступает в реакцию с тонкоизмельченной рудой с получением прямо восстановленного железа. Реакторы псевдоожиженного слоя 4-1 последовательно соединены в группу; восстановительный газ поступает из одного реактора псевдоожиженного слоя в другой через соединительные каналы 19. Для того, чтобы избежать переобогащения инертными газами типа N2, часть колошникового газа выводят из системы циркуляции газа 8, 17, 19. Отводимый колошниковый газ через ответвление 20 подают к нагревателю восстановительного газа 18, где он сгорает. Возможный недостаток энергии пополняют посредством подачи природного газа по трубопроводу 21. Существенно высокое теплосодержание преобразованного природного газа, выходящего из реформера 10, а также дымовых газов реформера, используют в рекуператоре 22 для предварительного нагрева природного газа после прохождения им десульфурирующей установки 12, для получения пара, требующегося для реформинга, и для предварительного нагрева воздуха, подаваемого к газонагрееателю 18 по каналу 23, а также, если требуется, восстановительного газа. Воздух, подаваемый в установку для реформинга по каналу 24, также предварительно нагревают. 5 10 15 20 25 30 35 40 45 50 55 12 Для того, чтобы обеспечить заданное отношение СО/СО2, которое должно быть равно от 1 до 3, предпочтительно от 1,5 до 2,0, и исключить или существенно уменьшить коррозию металла, первый вариант изобретения предусматривает изменение отношения пар/природный газ питания реформера 10, при этом отношение пар/природный газ предпочтительно поддерживают равным 3-4,5, в частности, равным 3,5. Регулирующие клапаны или управляющие клапаны, предназначенные для этой цели, обозначены позициями 25 и 26 и осуществляют соответственно регулирование или управление по результатам измерения соотношения СО/СО2 в восстановительном газе измерительным устройство 29. Преобразованный газ, по крайней мере часть его объема, подают в СО-конвертер 28 для увеличения в нем содержания Н2 до того, как он будет направлен в скруббер СО2 16. Остальную часть объема преобразованного газа непосредственно примешивают к колошниковому газу в обход СО-конвертера 28 через обводной канал 29. Это позволяет поддерживать содержания СО таким, чтобы получить требующееся соотношение СО/СО2, позволяющее исключить коррозию металла. Далее регулирование соотношения СО/СО2 может быть осуществлено посредством введения части объем колошникового газа непосредственно в канал подачи восстановительного газа 17 по обводному каналу 30 в обход скруббера СО2 16. Кроме того, часть объема преобразованного газа также может быть непосредственно подана в канал подачи восстановительного газа 17 в обход скруббера СОг 16 через обводной канал 31, который в этом случае выходит из канала для преобразованного газа 13. Все обводные каналы 26-28 оборудованы регулирующими или управляющими клапанами 32-34, действующими на основании измерения соотношения СО/СО2 в восстановительном газе измерительным устройством 29. Соотношение СО/СО2 в восстановительном газе также может быть доведено до требующегося значения посредством пропускания всего колошникового га* за и всего преобразованного газа через скруббер СО2 16, регулируя при этом степень очистки в нем так, чтобы часть СО2 (и следовательно также часть H2S, поглощенного колошниковым газом из руды при ее нагреве) оставалась в газе, покидающем СО 2 скруббер 16. При этом обеспечивается преимущество, зак 13 27018 лючающееся в отсутствии вспомогательных средств в виде обводных каналов 2 9 31 с регулирующими клапанами 32-34, однако требуется, чтобы суммарный объем газа, то есть весь колошниковый газ и весь преобразованный природный газ проходили через скруббер С О 2 1 6 , и последний, таким образом, должен иметь соответствующие для такого количества размеры. Колошниковый газ, покидающий реактор псевдоожиженного слоя 1, имеет объемное содержание H 2 S от 4 0 1 0 6 до 1 4 0 1 0 6 в зависимости от содержания серы в руде. Газообразный H2S образуется при нагреве тонкоизмельченной руды до температуры восстановления или при предварительном восстановлении тонкоизмельченной руды. Так как повышенное содержание H2S в восстановительном газе также приводит к уменьшению коррозии металла, особенно целесообразно H2S не полностью удалять из колошникового газа в скруббере СО2, а обеспечить, чтобы требующееся количество H2S в восстановительном газе было внесено в него колошниковым га* зом. В данном случае это может быть осуществлено с помощью обводного канала 30 в обход скруббера СО 2 16, который выходит из канала отвода колошникового газа 8 через управляющий или регулирующий клапан 33 и соединен с каналом подачи восстановительного газа 17. Регулирующий клапан 33 настроен таким образом, чтобы поддерживать объемное содержание H2S в восстановительном газе в пределах 2 0 1 0 6 - 4 0 1 0 6 , пред6 почтительно около 2 5 1 О* . В этом случае регулирующие клапаны предпочтительно управляются с помощью средства измерения концентрации H2S 30. Описанные выше меры для поддержания желательного соотношения СО/СО2 в восстановительном газе могут быть использованы в отдельности или также в совокупности нескольких из них или всех их таким образом, чтобы был обеспечен наиболее благоприятный вариант способа для соответствующих условий работы, как функция состава руды, и т. д. Регулирование соотношения СО/СО2 равным приблизительно 1,7 и регулирования объемного содержания H2S, равным 6 25 1 0 в восстановительном газе, будет объяснено с помощью следующего примера. 100 т/ч высушенной тонкоизмельченной руды загружали в установку для прямого восстановления тонкоизмельченной 5 10 15 20 25 30 35 40 45 50 14 руды, выполненную в соответствии с рисунком и предназначенную для производства 7 0 т/ч губчатого железа. Тонкоизмельченная руда имела следующий состав, %: Гематит 94,2 Порода 2,2 Сера 0,02 78000 м3/ч колошникового газа, образующегося при прямом восстановлении, смешивали с 48000 м3/ч преобразованного холодного природного газа и пропускали через скруббер СО 2 16, в котором смешанный газ очищался от С О 2 и основной части серы (объемы газов приведены при нормальных условиях). Преобразованный природный газ и колошниковый газ имели химические составы, указанные в таблице. Газообразная смесь, выходящая из скруббера СО 2 , имела следующий состав: СН 4 22,80 СО 6,15 СО 2 0,80 Н2 64,90 Н,0 2,10 2 3,25 N2 210е H 2 S< (по объему) Эту газообразную смесь смешали с 78,000 м3/ч колошникового газа, который не прошел через скруббер СО 2 16, но был введен в канал подачи восстановительного газа 17 через обводной канал 30. Образовавшийся при таком смешивании восстановительный газ подали в газонагреватель 18 и далее в реакторы псевдоожиженного слоя 1-4. Этот восстановительный газ имел следующий химический состав:СН 4 24,50 СО 6,00 со 2 3,60 нг 60,90 1,50 Н2О 3,50 Na 2510е H2S (по объему) •Степень металлизации губчатого железа составила 92%. Изобретение не ограничено описанными выше примерами и применимо также к другим процессам прямого восста ' 55 новления, например, к таким, в которых реакторы псевдоожиженного слоя 1 - 4 заменены шахтными печами для крупнокусковой руды. Преобразованный природный газ также может быть заменен другиімти восстановительными газами, прежде все 15 16 27018 го содержащими СО и Н2, типа отходящий газ кислородных конвертеров (LD отходящий газ), отходящий газ электродуговых печей (EAF отходящий газ), отходящий газ доменных печей, колошниковый газ от Корекс {Согех) установок, отходящий газ от Корекс (Согех) газификаторов, каменноугольный газ, химические газы. СН4 СО со 2 н2 нго Преобразованный природный газ Колошниковый 2,80 4,80 14,50 64,60 13,50 Хим. состав 30,60 5,80 5,30 53,00 0,70 4,60 60,010 6 (по объему) 0,0 0,0 газ Упорядник Техред М. Келемеш Коректор О.Обручар Замовлення 547 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for prevention of metal corrosion during the direct reduction of material, which contains ferric oxides (variants) and plant for realization the same

Автори англійськоюWHIPP Roy Hubert Jr.

Назва патенту російськоюСпособ исключения коррозии металла при прямом восстановлении материала, который содержит оксиды железа (варианты), и установка для осуществления этого способа

Автори російськоюУипп Рой Хуберт мл.

МПК / Мітки

МПК: C21B 13/00, C21B 13/02

Мітки: виключення, заліза, містить, корозії, матеріалу, металу, спосіб, оксиди, прямому, відновленні

Код посилання

<a href="https://ua.patents.su/8-27018-sposib-viklyuchennya-korozi-metalu-pri-pryamomu-vidnovlenni-materialu-shho-mistit-oksidi-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб виключення корозії металу при прямому відновленні матеріалу, що містить оксиди заліза</a>

Наступний патент: Візок для залізничних вагонів із змінною колією між колесами

Випадковий патент: Біконічний комплексований вибухомагнітний генератор