Спосіб одержання окисленого вугілля

Номер патенту: 28505

Опубліковано: 16.10.2000

Автори: Стрєлко Володимир Васильович, Картель Микола Тимофійович, Герасименко Наталія Володимирівна, Ставицька Світлана Сафонівна, Петренко Тетяна Петрівна

Формула / Реферат

1. Способ получения окисленного угля, включающий термообработку активированного углеродного материала влажным воздухом, отличающийся тем, что процесс температурной обработки ведут при температуре 390-470°С в течение 1- 12 ч.

2. Способ по п. 1, отличающийся тем, что для получения окисленного угля с повышенной эффективной статической обменной емкостью, термообработку ведут при 390-410°С в течение 6-11 ч.

3. Способ по п. 1, отличающийся тем, что для получения окисленного угля с повышенным содержанием фенольных групп, термообработку ведут при 440-470°C в течение 1-3 ч.

4. Способ по п. 1, отличающийся тем, что для получения окисленного угля с повышенным содержанием сильнокислотных групп, термообработку ведут при 390-410°С в течение 5-11 ч.

5. Способ по п. 1, отличающийся тем, что для получения окисленного угля с повышенным содержанием слабокислотных групп, термообработку ведут при,. 390-420°С в течение 1-5 ч.

Текст

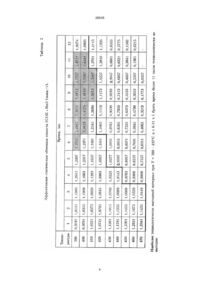

1. Способ получения окисленного угля, включающий термообработку активированного углеродного материала влажным воздухом, отличающийся тем, что процесс температурной обработки ведут при температуре 390-470°С в течение 1-12 ч. 28505 Сущность предлагаемого способа заключается в том, что в известном способе получения окисленного угля, включающем термообработку активированного углеродного материала влажным воздухом, согласно изобретению, процесс термической обработки ведут при температуре 390-470°С в течение 1-12 ч. В частных случаях выполнения способа окисление ведут в более узких температурно-временных диапазонах в зависимости от требуемых свойств окисленного угля. Так, для получения окисленного угля с повышенным содержанием фенольных групп термообработку ведут при 440470°С в течение 1-3 ч, для получения угля с повышенным содержанием сильнокислотных групп термообработку ведут при 390-410°С в течение 511 ч, увеличение содержания слабокислотных групп на поверхности угля достигается при 390420°С в течение 1-5 ч. Таким образом, для обеспечения заданных свойств окисленных углей, используемых в качестве сорбентов, необходимы соответствующие температурно-временные режимы окисления. При определении оптимальных режимов термообработки были выбраны ограничительные параметры, в частности: а) материал должен обладать эффективной статической обменной емкостью (СОЕ-Rm) не менее 1,3 мэкв/г при величине обгара не более 33%; б) материал должен обладать эффективной обменной емкостью сильнокислотных групп (SOE-Rm), слабокислотных групп (WOE-Rm) и фенольных гр упп (POE-Rm) не менее 0,5 мэкв/г при обгаре не более 33%. В доступных источниках информации не найдено описаний способов получения окисленного угля, характеризующихся совокупностью отличительных признаков предлагаемого изобретения. Поэтому предлагаемое техническое решение соответствует критерию изобретения "новизна". Анализ известных способов получения углеродных сорбентов показал, что предлагаемые температурно-времениые режимы по отдельности встречаются в описаниях технологических процессов, однако зависимость между выше указанными свойствами углеродных сорбентов и предлагаемыми режимами окисления из литературы неизвестна, что позволяет сделать вывод о творческом характере решения. Сведения, подтверждающие возможность осуществления изобретения, приведены в примерах и таблицах. Пример 1. 50 г активированного угля марки КАУ (из дробленной фруктовой косточки) загружают в кварцевый реактор и помещают в горизонтальную электрическую печь. Через реактор пропускают влажный воздух, подаваемый с постоянной скоростью (~18 л/ч), при Т=390° и в течение 12 часов. Через равные промежутки времени (1 час) отбирают пробы для определения величины обгара и СОЕ, SOE, WOE, РОЕ. Примеры 2-9. Все операции аналогичны примеру 1, за исключением температуры окисления, которую постепенно повышают от опыта к опыту на 10°С (до 470°С). Полученные данные сведены в табл. 1-5. В табл. 1 представлены данные по степени обгара угля в процессе окисления в процентах. Из табл. 2 видно, что для получения сорбента с максимально возможной эффективной обменной статической емкостью COE-Rm (массовый выход Rm=(100-w))/100, где w - величина обгара угля, %) процесс следует вести при температуре 390410°С в течение 6-11 часов. Брать время более 11 часов технологически невыгодно. Из табл. 3 видно, что для получения угля с максимально возможной эффективной емкостью по сильнокислотным группам SOE-Rm окисление следует вести при температуре 390-410°С в течение 5-11 ч. Из табл. 4 следует, что для получения окисленного угля с максимально возможной эффективной емкостью по слабокислотным группам WOE-Rm следует вести при температуре 390420°С и времени 1-5 ч. Из табл. 5 следует, что для получения угля с максимально возможной эффективной емкостью по фенольным группам POE-Rin процесс окисления следует вести при температуре 440-470°С в течение 1-3 ч. Как следует из приведенных в таблицах данных, предложенный способ позволяет выбрать режим окисления угля для получения сорбента с определенным значением катионообменной емкости, с варьированием содержания тех или иных кислородсодержащих кислотных группировок на поверхности. Поскольку успешному развитию современной сорбционной техники в значительной степени способствуе т постоянное повышение качества активных (в том числе и окисленных) углей, обусловленное усовершенствованием способов его производства, следует полагать, что данное изобретение может послужить основой создания промышленной технологии производства углеродных катионитов с воспроизводимыми эксплуатационными характеристиками. Источники информации 1. Тарковская И.А. Окисленный уголь. - Киев: Наукова думка, 1981 г., с. 165-168. 2. Авторское свидетельство СССР № 567666 по кл. С01В31/16, В01J1/22, опубл. в Бюл. № 29 за 1977 г. 3. Тарковская И.А., Горбенко Ф.П., Шевченко С.И. Очистка реактивов высокоизбирательным катионообменником - окисленным углем - "Методы анализа химических реактивов и препаратов", 1967, № 14, с. 28-33 (прототип). 2 28505 3 28505 4 28505 5 28505 6 28505 7 28505 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preraration of oxidized coal

Автори англійськоюKartel Mykola Tymofiiovych, Stavytska Svitlana Safonivna, Petrenko et Petrivna, Strelko Volodymyr Vasyliovych, Strielko Volodymyr Vasyliovych, Strelko Volodymyr Vasyliiovych, Herasymenko Nataliia Volodymyrivna

Назва патенту російськоюСпособ получения окисленного угля

Автори російськоюКартель Николай Тимофеевич, Ставицкая Светлана Сафоновна, Петренко Татьяна Петровна, Стрелко Владимир Васильевич, Герасименко Наталья Владимировна

МПК / Мітки

МПК: C01B 31/02, C01B 31/10, C01B 31/08

Мітки: окисленого, спосіб, одержання, вугілля

Код посилання

<a href="https://ua.patents.su/8-28505-sposib-oderzhannya-okislenogo-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання окисленого вугілля</a>

Попередній патент: Велосипед

Наступний патент: Спосіб видобутку енергетичних газів з сірководневої води глибоководних водоймищ

Випадковий патент: Противірусні сполуки