Спосіб та пристрій для отримання одно-та багатоканальних виробів або армованих композитів

Текст

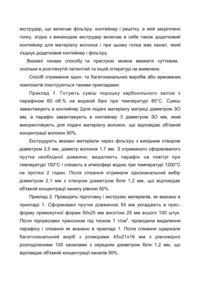

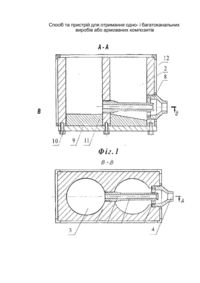

О he/e Єа _ Спосіб та пристрій для отримання одно - і багатоканальних виробів або армованих композитів Винахід відноситься до області порошкової металургії, наприклад, для отримання електричних контактів, електродів, теплообмінників, носіїв каталізаторів хімічних процесів, пристроїв для розділення рідин і газів і т.д., із порошків металів, кераміки та інших сполук. Відомий спосіб отримання армованих композитів або багатоканальних виробів описаний в англійському патенті №892795 1965р., що передбачає встановлення в прес-форму в крайньому випадку одного куска металевого дроту , який засипають порошком металу і пресують. Після спікання отримують армований композит. Якщо температура плавлення дроту нижча температури спікання порошку, то при умові змочуваності, розплавлений метал дроту проникає під дією капілярних сил в пористий матеріал матриці, утворюючи таким чином одно- або багатоканальний виріб. До недоліків способу можна віднести велику трудність в отриманні рівномірного розподілу волокон або каналів по перерізу виробу, яке визначається точністю встановлення кусків дроту. Аналогом даного способу може бути також спосіб отримання армованих композитів із пластичних компонентів. (В кн. "Порошкова металургія", под ред. В Шатта "Металлургия" 1983. С.447). Згідно цього способу спочатку в трубі із матеріалу матриці закладають стержні з матеріалу волокон. Цю заготовку протягують і одержують біметалічний дріт потрібної товщини. Дріт розрізають на куски потрібної довжини, збирають в пучок, знову вставляють в трубу з матеріалу матриці. Процес повторюють до отримання дроту необхідного діаметру. Недоліком способу є те, що він може бути використаний тільки для пластичних матеріалів. Цим способом не можуть бути одержані 1 ІЛАПР199Я матеріали на основі кераміки, тугоплавких матеріалів і сплавів та інших пластичних матеріалів. За прототип багатоканальних даного виробів, способу вибраний згідно якого спосіб проводять отримання екструзію пластифікованого матеріалу матриці, який подають із контейнера екструдера під дією пуансона або шнека через решітку, що має хоча б одну каналоформуючу голку, в філь'єру, що формує розмір, форму перерізу виробу, а також оболонку заданої товщини. Після формування і видалення пластифікатора виріб спікають. Розміри каналів і їх об'ємний вміст задається розмірами каналоформуючих голок і проміжків між ними (Будников и др."Технология керамики и огнеупоров11. - М.,1962. -С39.) Недоліком цього способу є, по перше, неможливість отримання армованих композитів; по друге, неможливість отримання каналів з малими розмірами (від долі міліметра до мікронних), що обумовлено технічною неможливістю виготовлення каналоформуючих голок такого малого перерізу, оскільки вони втратять міцність і необхідну жорсткість; по третє, неможливість регулювання об'ємної концентрації каналів у процесі екструзії. За прототип пристрою для отримання одно- і багатоканальних виробів, або армованих композитів вибраний пристрій для отримання багатоканальних виробів, який являє собою екструдер, що має хоча б одну каналоформуючу голку і філь'єру, що формує розмір і форму перерізу виробу, а також оболонку заданої товщини. (Будников и др. "Технология керамики и огнеупоров ", - М: 1962.-39 с). Недоліком цього пристрою є, по перше, неможливість з його допомогою отримати армовані композити; по друге, неможливість отримання каналів з малими розмірами (від долі міліметра до мікронних), що обумовл ено технічною неможливістю виготовлення накалоформуючих голок такого малого перерізу, оскільки вони втратять міцність і необхідну жорсткість; по третє, неможливість регулювання об'ємної концентрації каналів у процесі екструзії. В основу винаходу поставлена задача розширення номенклатури одержуваних виробів та матеріалів. Поставлена задача досягається тим, що в даному способі отримання одно - та багатоканальних виробів, або армованих композитів проводять формування заготовки шляхом екструзії пластифікованого матеріалу матриці, що подається з контейнера екструдера під дією пуансона, або шнека, через решітку, яка служить голкотримачем, та проміжок між голкою і стінками філь'єри, що формує розмір і форму перерізу заготовки, видалення пластифікатора та спікання, згідно з винаходом формують бікомпонентну заготовку, яка включає також пластифікатор, як матеріал волокна, який подають з додаткового контейнера екструдера через канал голки, у вхідний отвір філь'єри і продавлюють разом з матеріалом матриці з отриманням одноканального виробу. Поставлена задача досягається також тим, що згідно з винаходом пластифіковану бікомпонентну заготовку розрізають на куски потрібної довжини, встановлюють в пресформу необхідної форми і підпресовують до одержання однорідної структури матеріалу матриці з отриманням багатоканального виробу. Поставлена задача досягається також тим, що згідно з винаходом матеріал волокна, який подають через канал голки, є пластифікований металічний або керамічний порошок з отриманням армованих композитів. Поставлена :. .. . досягається тим, що згідно з винаходом регулюють об'ємну долю матеріалу волокна сформованої заготовки, змінюючи відношення об'ємних витрат матеріалів волокон і матриці при їх подачі із контейнерів екструдера. Поставлена задача досягається тим, що пристрій для отримання одно і багатоканальних виробів або армованих композитів, яким є екструдер, що включає філь'єру, контейнер і решітку, в якій закріплено голку, згідно з винаходом екструдер включає в себе також додатковий контейнер для матеріалу волокна і при цьому голка має канал, який з'єднує додатковий контейнер і філь'єру. Вказані ознаки способу та пристрою можна вважати суттєвим, оскільки в розглянутій патентній та іншій літературі не виявлено. Спосіб отримання одно- та багатоканальних виробів або армованих композитів ілюструються такими прикладами: Приклад 1. Готують суміш порошку карбонільного заліза з парафіном 60 об.% на водяній бані при температурі 80°С. Суміш завантажують в контейнер 2для подачі матеріалу матриці діаметром ЗО мм, а парафін завантажують в контейнер 3 діаметром ЗО мм, який використовують для подачі матеріалу волокон, що відповідає об'ємній концентрації волокон 50%. Екструдують вказані матеріали через філь'єру з вихідним отвором діаметром 2,5 мм, діаметр волокна 1,7 мм. З отриманого сформованого прутка необхідної довжини, видаляють парафін на повітрі при температурі 150°С і спікають в атмосфері водню при температурі 1200°С на протязі 2 годин. Після спікання отримали одноканальний вибір діаметром 2,1 мм з отвором діаметром біля 1,2 мм, що відповідає об'ємній концентрації каналу рівною 50%. Приклад 2. Проводять підготовку і екструзію матеріалів, як вказано в прикладі 1. Сформовані прутки довжиною 50 мм укладають в пресформу прямокутної форми 50x25 мм висотою 25 мм всього 100 штук. Після підпресовки пуансоном під тиском 1 т/см2, проводили видалення парафіну і спікання як вказано в прикладі 1. Після спікання одержали багатоканальний виріб з розмірами 45x21x16 мм з рівномірно розподіленими 100 каналами з середнім діаметром біля 1,2 мм, що відповідає об'ємній концентрації каналів 50%. Приклад 3. Проводять підготовку матеріалу матриці, як у прикладі 1, а для матеріалу волокна готують суміш порошку графіту з парафіном 50об.%, аналогічно, як матеріал матриці так і матеріал волокон завантажують у відповідні контейнери і єкструдують як у прикладі 1. Сформовані прутки довжиною 50 мм укладають в прес-форму і підпресовують, як у прикладі 2. Після видалення парафіну і спікання одержали сформований композит розмірами 45x22x18 мм з рівномірно розподіленими 100 каналами з середнім діаметром 1,4 мм, що відповідає об'ємній концентрації волокон 50%. Даний матеріал можна використовувати, якантифікційний матеріал. Приклад 4. Готують суміші, як у прикладах 2 і 3. Завантажують матеріал матриці у контейнер 2 діаметром ЗО мм, а матеріал волокон в контейнер 3 діаметром 20 мм, що відповідає об'ємній концентрації матеріалу волокон 30%. Сформовані прутки довжиною 50 мм укладають у прес-форму як у прикладах 2 і 3. Після спікання отримують багатоканальний виріб розмірами 45x21x16 мм, і сформований композит розмірами 45x22x18 з 100 рівномірно розподіленими каналами з середнім діаметром 1,1 мм, і відповідно 100 волокнами графіту з середнім діаметром 1,2 мм. Що відповідає об'ємній концентрації каналів, або волокон ЗО %. Пристрій для отримання одно- та багатоканальних виробів або армованих композитів ілюструється таким прикладом. Корпус екструдера 1 (фіг. 1,2) містить контейнер 2 для подачі матеріалу матриці і контейнер 3 для подачі матеріалу волокна. В передній стінці корпусу 1 закріплена філь'єра з решіткою 5, яка є голкотримачем і служить для подачі матеріалу матриці з контейнера 2 у вихідний отвір фільєри4. В середній стінці корпуса 1, що розділяє контейнер 2 і 3 закріплена голка 6 з каналом 7, який служить для подачі матеріалу волокна з контейнера 3 у вихідний отвір філь'єри 4. Матеріал' волокна разом з матеріалом матриці продавлюють до отримання Спосіб та пристрій для отримання одно- і багатоканальних виробів або армованих композитів А-А В 1 / 7 / 6 Т т Фіг. 2 Автор : В. М. Чубатюк заготовки необхідного перерізу і форми через вихідний отвір 4 філь'єри 8. В нижній частині корпусу 1 прикріплена платформа 9 за допомогою болтів 10. В нижній частині контейнерів 2 і 3 розміщені втулки 11, які заповнюють "мертву зону" екструдера. Для підігрівання пластифікованих матеріалів матриці і волокна циркуляцією термостатичної рідини навколо корпуса 1 виконано водяну сорочку 12. Об'ємна доля матеріалу волокна в сформованій заготовці визначається відношенням об'ємів або об'ємних витрат матеріалів волокна і матриці. Об'ємні витрати матеріалу ( добуток площі перерізу на швидкість подачі) за умовою неперервності потоку залишається постійними в будьякому перерізі потоку. Звідси випливає, що змінюючи відношення об'ємних витрат матеріалу волокна і матеріалу матриці при подачі їх з контейнерів, змінюють його і на виході з екструдера, при цьому відповідним чином змінюється і об'ємна доля волокна в заготовці. Тому, щоб змінювати об'ємну долю матеріалу волокна при подачі зконтейнера за допомогою пуансонів змінюють відношення площі перерізу контейнерів, а при подачі під дією шнеків можна змінювати відношення швидкостей їх обертання. Висновки: як видно з опису даного винаходу, цей спосіб та пристрій для його реалізації суттєво розширює можливості отримання одно - і багатоканальних виробів або армованих композитів з надтонкими волокнами (каналами). При цьому є можливість регулювати об'ємну долю волокна (каналу) в процесі екструзії. При одержанні багатоканальних виробів та армованих композитів забезпечується рівномірний розподіл каналів (волокон) у виробі або матеріалі.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for obtaining single- and multiple-channel articles or reinforced composites

Автори англійськоюChubatiuk Valentyn Mykolaiovych

Назва патенту російськоюСпособ и устройство для получения одно- и многоканальных изделий или армированных композитов

Автори російськоюЧубатюк Валентин Николаевич

МПК / Мітки

МПК: B22F 3/20, B22F 7/04, B21C 25/00

Мітки: виробів, композитів, отримання, спосіб, пристрій, армованих, одно-та, багатоканальних

Код посилання

<a href="https://ua.patents.su/8-31980-sposib-ta-pristrijj-dlya-otrimannya-odno-ta-bagatokanalnikh-virobiv-abo-armovanikh-kompozitiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для отримання одно-та багатоканальних виробів або армованих композитів</a>

Попередній патент: Спосіб підвищення рухливості сперміїв людини

Наступний патент: Спосіб та пристрій для отримання одно-та багатоканальних виробів або композитів армованих комбінованими волокнами

Випадковий патент: Антитіла до рецептора інсулінподібного фактора росту i та їх застосування