Пристрій електрошлакового переплаву

Формула / Реферат

Устройство для электрошлакового переплава, включающее по меньшей мере один электрод, охлаждаемый кристаллизатор, головку со сквозной полостью, введенную в полость охлаждаемого кристаллизатора и герметично соединенную с ним, и шлаковую летку, сообщенную с полостью головки , отличающееся тем, что электрод введен в зазор

между охлаждаемым кристаллизатором и головкой через герметизируемое отверстие в головке, а полость головки сверху герметично закрыта крышкой, содержащей клапан.

Текст

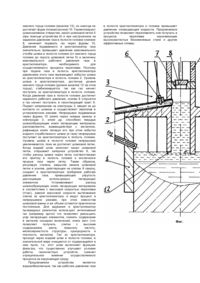

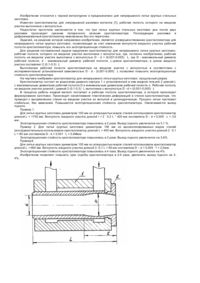

Изобретение относится к металлургии и может быть использовано для переплава металла, легированного легкоиспаряющимися элементами (кальцием, теллуром, свинцом, селеном, азотом и др.), или для легирования металла этими элементами в процессе его переплава. Наиболее близким с предлагаемым устройством является известное устройство для ЭШП, позволяющее непрерывно обновлять шлак в процессе переплава без изменения объема шлаковой ванны. Устройство содержит футерованную емкость с выпускным каналом, соединенным с охлаждаемым кристаллизатором, головку, введенную в емкость и герметично соединенную с ней. Расходуемый электрод введен в полость головки, которая в процессе работы устройства вмещает шлаковую ванну (или ее часть), при этом шлаковая летка установлена в стенке головки выше футерованной емкости. Шлакообразующие и др. материалы вводят в емкость через герметизируемые отверстия в ее стенках, днище или головка одновременно с газом под давлением (см.: А.с. СССР №772232, кл. C21C5/56), Однако это устройство имеет существенные недостатки: - полость головки и шлаковая летка сообщены с воздушной атмосферой, что исключает возможность повысить давление газа над шлаковой ванной; - низкая стойкость футеровки, контактирующей с перегретым расплавом; - сложная конструкция выпускного канала; - малая производительность. В основу изобретения поставлена задача разработать конструкцию устройства для электрошлакового переплава, позволяющего осуществлять переплав в периодическом или непрерывном режиме в условиях непрерывно обновляемой шлаковой ванны и регулируемого в заданных пределах избыточного давления газа над расплавом в охлаждаемом кристаллизаторе и за счет этого существенно уменьшить или полностью исключить угар легкоплавких легирующих элементов в процессе переплава, легировать переплавляемый металл газообразным азотом, улучшить качество отливаемого слитка, уменьшить отрицательное воздействие переплава на окружающую среду. Поставленная задача решается тем, что в устройстве для электрошлакового переплава, содержащем охлаждаемый кристаллизатор, по меньшей мере один электрод, головку со сквозной полостью, введенную в полость охлаждаемого кристаллизатора и герметично соединенную с ним, а также шлаковую летку сообщенную с полостью головки, согласно изобретению, электрод введен в зазор между охлаждаемым кристаллизатором и головкой через герметизируемое отверстие в головке, при этом шлаковая летка снабжена запорным устройством, а полость головки сверху герметично закрыта крышкой, содержащей клапан. Предлагаемое устройство схематично изображено на чертеже (фиг.), где показан его продольный разрез. В охлаждаемый кристаллизатор 1 введена охлаждаемая головка 2 и герметично соединена с ним. Расходуемые электроды 3 введены в зазор между кристаллизатором и головкой (в замкнутую вокруг головки полость, являющуюся пространством устройства, 'герметизируемым в процессе его работы расплавом снизу). Устройство позволяет осуществлять переплав одного электрода, однако для повышения коэффициента заполнения кристаллизатора (повышение производительности и эффективности переплава) устанавливают несколько электродов, включаемых в электросеть по известной системе (на чертеже показано устройство с тремя электродами). Зазоры между электродами и головкой загерметизированы при помощи уплотнения 4. Эти уплотнения электрически изолируют электроды от головки. Шлаковая летка 5 сообщена с полостью головки выше верхнего торца кристаллизатора и снабжена запорным устройством б для регулирования шлака и герметичного перекрытия шлаковой летки (при необходимости). Для снижения непроизводительных потерь тепла охлаждаемые поверхности устройства, не контактирующие с расплавом могут быть покрыты теплоизоляционным материалом. Для обеспечения нормальной работы шлаковой летки, предотвращение настылеобразования в ее канале, этот канал и прилегающую к нему поверхность головки покрывают теплозащитным слоем. Полость головки сверху герметично закрыта крышкой 7, содержащей клапан 8, сообщенный с газоотводящим трактом 9. Клапан снабжен устройством, позволяющим поддерживать в полости головки (а следовательно), и в полости кристаллизатора) требуемое давление газа. Шлакообразующие, легирующие и др. материалы вводят в кристаллизатор одновременно с газом под давлением через осевой канал в электродах, из герметизируемых бункеров или через фурмы (плазмотроны) 10, установленные в стенке кристаллизатора (возможна подача твердых реагентов в кристаллизатор при помощи герметизируемых механических устройств). Шлак в кристаллизатор заливают через полость головки, отсоединив крышку 7, или через специальное герметизируемое отверстие в головке (не показано). Ввод затравки в кристаллизатор и вытягивание из него слитка 11, осуществляют при помощи подъемного стола и механизма вытягивания слитка (не показаны). Для упорядоченного отвода отработанного шлака и газа из кристаллизатора в полость головки, более длительного контакта реагентов с расплавом на нижнем горизонтально расположенном торце головки предусмотрены каналы 12, входные отверстия которых расположены на максимальном расстоянии от места ввода реагентов в кристаллизаторе. Устройство оснащено аппаратурой и приборами, позволяющими контролировать осуществляемый в нем процесс, управлять этим процессом. Устройство работает следующим образом. В охлаждаемый кристаллизатор 1 вводят затравку до уровня, соответствующего уровню металлической ванны в кристаллизаторе (до границы раздела шлак-металл, которая в предлагаемом устройстве всегда располагается ниже нижнего торца головки 2 и в процессе работы устройства поддерживается на одном уровне, определяющем глубину шлаковой ванны в кристаллизаторе). Заливают в кристаллизатор синтетический шлак в количестве, достаточном для наведения шлаковой ванны, при этом уровень шлака в кристаллизаторе может подняться выше нижнего торца головки (каналов 12), но никогда не достигает фурм (плазмотронов) 10. Герметизируют шлакозаливное отверстие, канал шлаковой летки 5 (при помощи устройства 6) и при настроенном на заданное давление газа в полости головки клапане 8, начинают подавать газ через фурмы 10, Давление подаваемого в кристаллизатор газа значительно превышает давление максимального столба шлака в полости головки (от нижнего торца головки до порога шлаковой летки 5) и величину максимального рабочего давления газа в кристаллизаторе, необходимого для осуществляемого процесса переплава. Поэтому при подаче газа в полость кристаллизатора давлением этого газа перемещают избыток шлака из кристаллизатора в полость головки 2. Уровень шлака в кристаллизаторе, достигнув уровня нижнего торца головки (уровня каналов 12 на этом торце), стабилизируется, так как газ начнет поступать из кристаллизатора в полость головки. Когда давление газа в полости головки достигнет заданного рабочего давления, клапан 8 откроется и газ начнет поступать в газоотводящий тракт 9. Подают напряжение на электроды 3, вводят их до контакта со шлаком и осуществляют переплав в установленном режиме. Непрерывно подаваемые через фурмы 10 (или/и через осевые каналы в электродах 3, или/и др. способом) твердые шлакообразующие или/и легирующие материалы расплавляются, взаимодействуя с металлом, рафинируя или/и легируя его при этом избыток жидкого отработанного шлака (и газа) непрерывно поступает из кристаллизатора в полость головки. Уровень шлака в полости головки непрерывно увеличивается, пока не достигнет шлаковой летки. Когда жидкий шлак заполнит канал шлаковой летки, открывают запорное устройство 6, так чтобы расход шлака через летку соответствовал его притоку в полость головки и исключался прорыв газа через летку. Таким образом, регулируя степень закрытия канала шлаковой летки и усилие, действующее на клапан 8 сверху, создают в кристаллизаторе требуемое рабочее давление газа, превышающее упругость диссоциации используемых легирующих элементов. Устанавливают расход шлакообразующих или/и легирующих материалов в соответствии с массовой скоростью переплава (т/час), равной массовой скорости вытягивания слитка из кристаллизатора, и ведут процесс в непрерывном режиме, при этом химсостав шлаковой ванны и ее объем остаются практически постоянным. Для вдувания в кристаллизатор пылевидных реагентов используют интенсивный газ (например аргон) что позволяет уменьшить угар легирующих элементов, снизить содержание в металле оксидних включений, или/и азот (что позволяет получить слитки с высоким содержанием азота, повысить чистоту, мелкозернистость структуры, однородность и плотность металла). Газ из кристаллизатора, проходя через жидкий шлак в полости головки, в значительной мере очищается от содержащейся в нем пыли, т.е. этот шлак выполняет функцию фильтра, что существенно улучшает условия работы газоочистных устройств, снижает отрицательное влияние осуществляемого процесса на окружающую среду. Предлагаемое устройства является взрывобезопасным, так как рабочее давление газа в полости кристаллизатора и головка превышает давление охлаждающей жидкости. Предлагаемое устройство позволяет переплавлять или получать в процессе переплава нержавеющие высокоазотистые безникелевые стали и другие эффективные сплавы.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for electroslag refining

Автори англійськоюHuliaev Anatolii Vasyliovych

Назва патенту російськоюУстройство электрошлакового переплава

Автори російськоюГуляев Анатолий Васильевич

МПК / Мітки

Мітки: пристрій, переплаву, електрошлакового

Код посилання

<a href="https://ua.patents.su/2-15275-pristrijj-elektroshlakovogo-pereplavu.html" target="_blank" rel="follow" title="База патентів України">Пристрій електрошлакового переплаву</a>

Попередній патент: Спосіб визначення падіння напруги на р-n переході напівпровідникового датчика

Наступний патент: Прес-форма

Випадковий патент: Мобільний пристрій для транспортування та розморожування свіжозамороженої плазми