Спосіб одержання клейової композиції

Номер патенту: 32646

Опубліковано: 15.02.2001

Автори: Шелудченко Володимир Ілліч, Клявлін Валерій Володимирович

Текст

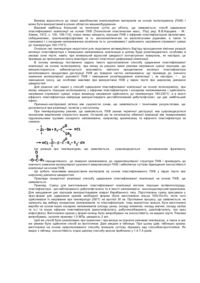

1. Спосіб одержання клейової композиції шля хом змішування епоксидно-діанової смоли ЕД-20 із молекулярною масою 400 - 450, пласти фікатора олігомеру діетиленгліколю ДЕГ-1 і амінного отверджувача діетилентриаміну ДЕТА, який відрізняється тим, що компоненти композиції змішують при такому співвідношенні, мас.ч.: епоксидно-діанова смола ЕД-20 з молекулярною масою 400 - 450 100,0 олігомер діетиленгліколю ДЕГ-1 18,0 - 23,0 отверджувач діе тилентриамін ДЕТА 24,0 - 28,0, а смолу перед змішуванням з іншими компонентами піддають об'ємном у впливу низькочасто тни х уль тразвукови х коливань при часто ті 1 5 -2 0 кГц, 'амплітуді 4 - 1 0 мкм, інтенсивності 5 - 1 0 Вт/см 2, температурі 50 - 70"С протягом 25 - ЗО хв. 2. Спосіб по пункту 1, який відрізняється тим, що як пластифікатор використовують дициклокарбонат на основі смоли ДЕГ-1. 3. Спосіб по пункту 1, який відрізняється тим, що як отверджувач використовують диціанетилдіетилентриамін УП-0633. 4. Спосіб по пункту 1. який відрізняється тим, що як отвер джува ч використо вують о твердж увач із змішаними функціями, що є продуктом конденсації формальдегіду і фенолу з діетилентриаміном УП583Д. 5. Спосіб по пункту 1, який відрізняється тим, що як отвер джува ч використо вують сумі ш диціанетилдіетилентриаміну УП-0633 і продукту кон денсації формальдегіду і фенолу з діети лентриаміном УП-583Д у рівній кількості (мас.ч.). 6. Спосіб по пункту 1, який відрізняється тим, що оптимальна маса наважки епоксидно-діанової смо ли, що обробляється при зазначени х параметрах ультразвукової дії, складає 0,4 - 0,5 кг. CM О CD Винахід відноситься до те хнології о держання епоксидних клейових композицій, і може бути використаний в технології з'єднання поліетиленових тр уб (ПЕТ) при виконанні ремонту газо, водопроводів та інших водопровідних систем як у стаціонарних, так і в польових умовах. Клейова технологія при ремонті поліетиленових тр убопроводів (ПЕТП) займає одну з домінуючих позицій [1]. Останнім часом для виконання монтажних і ремонтних робіт ПЕТП найбільше застосування знаходять епоксидні композиції (ЕК) «холодного» затвердіння, які традиційно затверджують амінами. Проте затверджені амінами епоксидні композиції мають хрупкість, що значно обмежує технічні можливості їхнього застосування для ремонту ПЕТП. В якості аналога вибраний спосіб одержання епоксидної клейової композиції, що складається зі змішування епоксидно-діанової смоли й амінного затверджувача, причому, з метою зниження хруп кості затвердженого з'єднання, у смолу додатково вводять пластифікатори [1]. Проте використання способу прототипу не є оптимальним рішенням проблеми хрупкості клейової композиції, тому що пластифікатори, які вводять до композиції, хімічно не пов'язані з полімерною сіткою, і, при використанні традиційної технології, з часом виділяються із затверділих полімерних клеїв. Це призводить до «о хр упчування» і втрати конструкційної міцності клейового з'єднання, зниження його водостійкості, когезійної і адгезійної міцності, а також ударної стійкості. В якості прототипу вибраний спосіб одержання епоксидної клейової композиції, що складається із змішування епоксидно-діанової смоли, пластифікатора й амінного затверджувача, причому, із метою зниження хрупкості затвердженого з'єднання, при змішуванні додатково вводять активні розріджувачі, що взаємодіють з амінними затверджувачами по реакційноздатних групах [2]. Це дозволяє регулюва ти частоту з шивок полімер 100 °С. Пластифікація неактивним пластифікатором - ДБФ (12 мас. ч.) дозволяє не набагато підвищити Ер та інші характеристики: ар, ху, ор0 при незначному зниженні Тс, що свідчить про зниження хруп-кості композиції. При подальшому збільшенні кількості ДБФ до 15 - 18 мас. ч. рі вень міцності і деформаційних характеристик не змінюється, а після введення кількості 20 мас.ч. - різко знижується (у табл. 2 не показано). Як випливає з табл.2, при затвердженні композицій за режимом №1, епоксидні полімери, що пластифіковані ДБФ, ДЕГ-1 і ДЦК ДЕГ-1, мають більш високі значення Єр, але рівень інших характеристик у них нижче: о> менше на 35 - 40 % - для ДБФ і на 18 - 20 % - для ДЕГ-1 і ДЦК ДЕГ-1. Температура склування Тс знижується на 40-50% для ДБФ і на 30 - 35% для ДЕГ-1 і ДЦК ДЕГ-1. 32646 У той же час адгезійні характеристики епоксидних полімерів (tB і Ор о), що затверджені за режимом №1, виявилися на 55 - 65 % менше , ніж у гранично затверджени х полімерів (за режимом №2). Але все ж рівень показників у пласти фікованих полімерів у цілом у істотно ви ще, чим у немодифікованих- і затверджених за режимом №1 полімерів (див. табл. 2). Таким чином, використання активних пластифікаторів (ДЕГ-1 і ДЦК ДЕГ-1) дозволяє регулювати рівень когезійних і адгезійних властивостей кінцевих композицій при початковому варіюванні кількості пласти фікаторі в від 10 до 30 мас.ч. відносно кількості смоли ЕД-20 . Оп тимальний рівень показників досягається при вмісті пласти фікаторів 18-23 мас.ч. Подаль ше збільшення, або зменшення їхньої' кількості в композиції призводить до зниження когезійної міцності композиції і температури склування Тс у 5-6 разів (для ДЕГ-1) і в 2-3 рази (для ДЦК ДЕГ-1). Слід зазначити, що хімічна модифікація в кожному з проаналізованих випадків являє собою достатньо складний процес, що обумовлений як особливістю взаємодії функціональних груп (сітка хімічни х з в'язкі в), так і міжмолекулярними взаємодіями функціональних гр уп і фрагментів, наприклад, за схемою взаємодії водневих зв'язків. Ефекти вні сть моди фікаці ї при утворенні сітки .хімічних зв'язків обумовлена насамперед особливістю будівлі з'єднань, що входять до складу пластифікаторів. Очікувалося, що дода ткове затвердіння (за р ежимом №2 ) по ви нно . було за безпе чи ти збільшення числа хімічних зв'язків, а отже, сприяти збільшенню жорсткості полімеру. Але цього не відбулося. Очевидно, при затвердінні без підводу тепла (на першій стадії) при взаємодії епоксидних груп із більш активними первинними аміногрупами формуються лінійні полімерні ланцюги, спроможні до більш щільного молекулярного упаковування (фізична сітка), що і визначає висок у кінцеву жорсткість полімеру відповідно до [6, 7]. Подальше дозатверджування при Т 5 Тс поряд із збільшенням частоти зшивки (по повторних аміногрупах) призводить до р уйнації упорядкованих структур, що утворилися (фізичної сітки), збільшення молекулярної рухливості І, як наслідок, до зниження жорсткості і збільшення когезійних властивостей полімеру. Підви щення когезійної міцності полімерів при зниженні їхньої хрупкості для підвищення адгезійної міцності клейового з'єднання необхідно, але не завжди достатньо, тому що причиною зниження адгезійної міцності може бути і виборча сорбція компонентів композиції [7]. З метою запобігання цього небажаного явища до композиції вводять цільові добавки: реакційноздатні поверхнево-активні речовини, спеціальні реакційноздатні олігомери. Причини, що дозволяють зменшити або уникнути процесів виборчої сорбції, полягають в особливостя х взаємодії реакційноздатни х систем, а для дициклокарбонатів вони полягають в особливостях їхньої взаємодії з амінами: аминолізі циклічних карбонатів і в специфічності процесу спільного затвердіння дициклокарбонатів із епоксидними олігомерами. При вивченні взаємодії компонентів циклокарбонат - амін припустили, що механізм зміцнення поверхневого прошарку (ПС) клейовій композиції полягає в такому. Вже на перших хвилина х суміщення олігомерів з амінним затверджувачем у системі утвориться значна кількість уретанови х груп, що спроможні блокувати активні центри твердо)' поверхні субстрату при нанесенні на нього клейо вої композиці ї, що пере шк оджа є вибор чій сорбції епоксиолігомерів і утворенню слабких ПС. При моди фікації олі гомером ДЕГ-1 ло гічно " припустити можливість протікання аналогічних процесів блокування активних центрів твердої повер хні субстра тів, що і реа ліз ується в рез уль та ті затвердіння клейового прошарку. Що стосується кількості затверджувача для досліджуваної композиції, то експериментальним шля хом була встановлена оптимальна кількість затверджувача на дану композицію. Вона виявилась у межах 24,0-28,0 (мас.ч.) на 100 мас.ч. смоли. Дослідним шля хом, було встановлено, що відхилення від зазначених параметрів кількості затверджувача в композиції сприяє погіршенню технологічних властивостей кінцевої клейової композиції. Так, виявилось, що при зменшенні кількості затверджувача до 10,0-20,0 мас. час. міцність вихідної композиції, а також температура склування збільшилась в порівнянні з відповідними значеннями, отриманими при оптимальному значенні затверджувача, відповідно в 1,9-1,5 рази, а деформація зменшилася відповідно в 3,0-2 ,5 рази, що, виходячи із мети способу, що заявляється, є неприйнятним (внаслідок одержування жорсткої й одночасно хрумкої композиції). Аналогічний кінцевий результат отриманий і при перевищенні'верхньої межі діапазону кількості затверджувача (різке зменшення міцності характеристик і температури склування - у 2,5 і більше разів при >35% вмісті затверджувача). Поряд із ДЕГ-1, у якості модифікаторів випробуваний також ряд аналогічних реакційно-здатних епоксидних з'єднань: епоксидна смола ЕД-20 у сполученні з різноманітними затверджувачами: диціанетилдиетилентриаміном УП - 0633 (ТУ 15П592-70) і затверджувач із змішаними функціями, що є продуктом конденсації формальдегіду і фенолу з диетилентриаміном -УП -583Д (ТУ 15П-51469), а також їхньою сумішшю (50% : 50% по мас), що дозволяє регулюва ти рівень те хнологічни х властивостей (в'язкість, життєздатність) j властивості затверджених полімерів (див. табл. 3). Дані композиції також використовувалися в те хнології ремонту ПЕТП. Таким чином, хімічна модифікація епоксиамінної композиції ЕД-20+ДЕТА реакційноздатними епоксидними та циклокарбонатними олігомерами дозволяє вирішити технічну задачу забезпечення когезійної і адгезійної міцності клейових з'єднань. Нами обраний варіант модифікації епоксидної композиції олігомером ДЕГ- 1, що серійно випускається. При близьких значеннях показників власти востей (у порівнянні з дициклокарбонатом ДЕГ- 1) у запропонованому варіанті не потрібно проведення додаткової стадії одержання дицикло 32646 карбонату з ДЕГ-1, що більш доцільно з те хнологічної точки зору. Варіантом рішення проблеми «охрупчування» затверджених ЕК, а також збільшення ступеня реалізації міцності і технологічних властивостей епоксидної смоли, є застосування енергетичних (електричних, магнітних, ультразвукови х) впливів на систему, які призводять до фізичної модифікації системи. При цьому використання фізичної модифікації у виді об'ємного ультразвукового (УЗ) впливу поряд із хімічною модифікацією відкриває нові можливості для спрямованого регулювання структури і властивостей епоксидних композицій. Використання коливань із метою фізичної модифікації епоксидних композицій відомо [8,9]. Відповідно до [9], епоксидну смолу ЕД-20 у суміші з затверджуаачем обробляють концентратором поздовжніх УЗ-коливань при частоті 17-44 кГц, амплітуді 50-120 мкм, інтенсивності 15-30 Вт/см 2 і температурі 70-90 протягом 30-45 хв. Особливості відомого способу обробки і його відмінності в порівнянні з запропонованим способом виражаються в наступному: 1). Обробка смоли в суміші з затвердж увачем для способу одержання епоксидної клейової композиції, що заявляється, є цілком неприйнятною. Адже відповідно до цього способу клейова композиція повинна бути такою, що швидко затверджується, до того ж бути працездатною в інтервалі температур Т=0-25°С і повинна володіти високими харак тери стиками міцності до різноманітних субстратів. Але, ви ходячи з інтервалу температур склування клейової' композиції, що заявляється, стає зрозумілим його неприйнятність (значення температур склування повинно бути меншим, ніж верхня межа температури обробки по відомому способу - див. табл. 2); 2). Існують відмінності у параметрах для УЗобробки окремої смоли ЕД-20 у способі, що заявляється , в порі внянні з параметрами обробки суміші смоли ЕД-20 з затверджувачем; 3). Відсутність е фективного діапазону УЗобробки і оптимальної маси навіски смоли, що озвучується, не дозволяє провести ефективне об'ємне озвучування смоли з метою максимальної реалізації її фізико-механічних властивостей - у кінцевій клейовій композиції. Наслідуючи принцип уявлення структури ЕП як суперпозиції дво х просторо во неоднорідни х сі ток : те рмо флкжтуаці йно ї сі тки « фіз и чни х» зв'язків і термостабільної молекулярної сітки, можна виділити два основних принципи посилення ЕП. По-перше, це зміцнення дефектних ділянок структури, тобто міжмолекулярну модифікацію. По-друге , це переб удова стр уктури, що призводить в остаточному, підсумку до зростання її неоднорідності. На підставі аналізу робіт можна зробити висновок про перспективність використання УЗ-обробки епоксидних композицій, що сприяє підвищенню стр уктурної однорідності композиту і поліпшенню властивостей полімерної матриці. Найбільше поширення в УЗ-технології одержали два варіанти озвучування рідких середовищ (епоксидних олігомерів і сполучних на їхній основі) у просочувальній ванні [10,11). Відповідно до першого варіанту, до дна просочува льної ванни через р ухли ву мембран у кріпиться магнітострикційний перетворювач електричних коливань у механічні, і з вмиканням УЗ-генератора проводиться озвучування робочого середовища (тобто в даному випадку рідкого олігомера або в'яжучого на його основі). Відповідно до другого варіанта,.озвучування робочого середовища провадиться за допомогою концентратора подовжніх УЗ-коливань, сполученого безпосередньо з магнітостриктором. У способі, що заявляється, використо вується перший варіант, тоді як у відомому способі - другий варіант [9]. Обидва варіанти мають як свої переваги, так і недоліки. Так, використання концентратора по др угом у варіан ту да є в порі внянні з пер шим варіантом озвучування збільшити амплітуду коливань А (а, отже, і інтенсивність І коливань) у декілька разів, тобто більш активно проводити моди фік ування уль траз вуком. Про те при цьому варіанті озвучування ефективний обсяг рідини, що озвучується, в силу конструктивних особливостей концентратора і характеру процесу озвучування різко зменшується (наприклад, через малість поверхні робочого торця концентратора, що випромінює УЗ-коливання, і значної в'язкості полімерних середовищ, що озвучуються). У той же час перший варіант оз вучування дає можливість збільшити масу навіски смоли, що важливо з точки зору підвищення продуктивності процесу Одночасно цей варіант характеризується меншими значеннями параметрів УЗ-обробки в порівнянні з другим варіантом. При цьому оптимальні інтервали параметрів УЗ-обробки як для першого, так і для др угого варіанта озвучування для кожного епоксидного олігомеру (або в'яжучого на його основі) визначаються експериментальним шляхом. У таблиці 4 наведені порівняльні результати характеристик міцності для кінцевої клейової композиції в складі епоксидної смоли ЕД-20, пластифікованою ДЕГ-1 і затвердженою ДЕТА за режимом №2 при оптимальному співвідношенні компонентів без УЗ-обробки і з УЗ-обробкою в діапазоні параметрів, що містяться у формулі винаходу. Встановлено, що зміна міцності адгезійного зв'язку клейової композиції в залежності від часу озвучування t при нормальному відриві о ро і зсуві ty має екстремальний характер із максимумом в інтервалі значень часу озвучування t 25-30 хв. Найбільше зміцнення дає озвучування на частоті f від 15 до 20 кГц при амплітуді озвучування А від 4 мкм до 10 мкм і інтенсивності І від 5 до 10 Вт/см 2 при температурі Т від 50 до 70°С. При цьому ефекти вна маса наві ски m смоли ЕД-20 , що оз вучується при цих параметрах, складає 0,4-0,5 кг. З таблиці 4 видно, що відхилення від заявляємих режимів УЗ-обробки смоли ЕД-20 призводить до погіршення реалізації фізико-механічних властивостей кінцевої клейової композиції. Охарактеризуємо істотність відмітної ознаки способу що заявляється, а саме «маса навіски олігомер у, що озвучується» . Поча ткова маса навіски смоли ЕД-20, що озвучується, складала 400 г. При збільшенні маси навіски, що озвучується, у 1,5 рази відбувалося зниження значення максимального адгезійного зміцнення затвердженої ком 32646 позиції ЕД-20+ДЕТА до сталі Ст45 у 1,2-1,4 рази, а при збільшенні маси навіски в 2 рази воно становило не більше 10% у порівнянні з неозвученим олігомером (див табл 5) Зауважимо, що режим затверджування композиції ЕД-20+ДЕТА відрізнявся від режиму затверджування №2 Таким чином, інтервал значень маси навіски олігомеру, що заявляється, є оптимальним при даних параметрах УЗ-обробки за першим варіантом озвучування Побічним позити вним рез уль та том УЗобробки епоксидно-діанової смоли є зменшення часу затвердіння композицій на її основі в 2-3 рази в порівнянні з традиційним способом, що дозволяє оптимізувати технологічні параметри виготовлення виробів і підвищити продуктивність праці при їх отриманні Охарактеризуємо вплив варіації частоти, амплітуди і температури озвучування на МІЦНІСТЬ епоксидних композицій Зниження МІЦНОС ТІ характеристик епоксидних клейових композицій при відхиленні амплітуди УЗ-коливань А вщ оптимального значення Aopt можна пояснити таким чином Із збільшенням Aopt у. смолі різко посилюються каві таційні яви ща При поширенні в смолі УЗ хвилі великої інтенсивності під впливом кавітаційного поля каверн у місцях розрядження (від'ємний парціальний тиск) може виникнути розірвання суцільності середовища з утворенням кавітаційних порожнин, що заповнюються парами навколишнього середовища Виникаючий в обсязі розрядження газовий пухирець досить швидко захлопується під впливом наступаючого періоду стиску з утворенням ударних хвиль Локальні тиски при зхлопуванні кавітаційних каверн можуть досягати значень 10-100 МПа, що супроводжується підвищенням рухливості молекул середовища й інтенсифікацією структурних перетворень У свою чергу, малий розмір амплітуди (і інтенсивності) коливань є недостатнім для досягнення порога кавітації Підвищення температури озвучування епоксидного олігомеру внаслідок зменшення в'язкості середовища призводить до збільшення інтенсивності удару УЗ-хвиль У той же час мала температура озвучування недостатня для ефективного кавітаційноговпливу внаслідок високої в'язкості системи Таким чином, із зростанням амплітуди УЗ-коливань і температури олігомера, що озвучується, в середовищі можуть відбува тися процеси, що сприяють виникненню (або збільшенню) у ній числа повітряних утворень, що призводить в остаточному підсумку до збільшення дефектності, а також до зниження МІЦНОС ТІ за тверджени х епоксидни х КОМПОЗИЦІЙ Експериментально досліджено (у табл 4 не показано), що залежність ЩІЛЬНОСТІ затверджених епоксидних композицій, отриманих із використанням УЗ-обробки за даним варіантом, носить екстремальний характер із максимумом в області 25-30 хв Подібна зміна ЩІЛЬНОСТІ характеризує зростання ЩІЛЬНОСТІ молекулярного упаковування затвердженого полімеру, сумарної енергії міжмолекулярної взаємодп і тим самим когезійної попімерної композиції Такий же екстремальний характер мають залежності, параметрів асоціативної структури вихідних олігомерів від часу озвучування t Це дозволяє суди ти про реаліза цію принципу стр ук турно ї спадкоємності при фізи чном у модифік уванні епоксидни х полімерів При цьому зміна асоціатної стр уктури , як флуктуаційни х утворень із великим часом життєздатності , має релаксаційн у природу і підпорядковується температурно-часо вом у суперпозиційном у принци пу, а час стр ук турно ї релаксаці ї досяга є декількох де сяткі в го дин при нормальни х умова х експозиції Встановлено, що озвучування епоксидних олігомерів призводить не тільки до підвищення ЩІЛЬНОС ТІ молекулярного упаковування, але і до зростання ефективної густоти макромолекулярної сітки Це, очевидно, пов'язано зі зменшенням її «дефектності» за рахунок «поліпшення» структури вихідного олігомера, що призводить до ВІДПОВІДНОГО зміцнення затверджених композицій Наслідком цього є незначне зростання температури склування і деяке зменшення деформації клейових композицій Проте це зменшення знаходиться в прийнятних інтервалах для практичного застосування (деформація складає більше 1 %) Таким чином, хімічна модифікація епоксиамінної композиції ЕД-20+ДЕТА реакційноздатними епоксидними і циклокарбонатними олігомерами в комплексі з фізичною модифікацією епоксидної смоли за рахунок застосування оптимальних режимів УЗ-обробки, дозволяє вирішити технічну задачу одержання епоксидної клейової композиції, що швидко затверджується, є працездатною в інтер валі температур Т = Т = 0-25 °С і яка володіє високими експлуатаційними характеристиками і адгезійною МІЦНІСТЮ Джерела інформації 1 Черняк К И Эпоксидные компаунды и и х применение -Л С удо строение , 1967 -399 с 2 Эпоксидные смолы и полимерные ма териалы на и х основе Ка тало г - Черкассы , НИИТЭ ХИ М, 1989 -55с 3 Зайцев Ю С , Кочергин Ю С , Пактер М К, Кучер Р В Эпоксидные олигомеры и клеевые ком п ози ции -К На уко ва думка , 199 0 -200 с 4 Карда шо вДА Эпок си дные клеи -М Хи ми я , 1973 -189 с 5 Чернин И 3 , Смехо в Ф.М , Жерде в Ю В, Эпоксидные полимеры и композиции - М Химия, 1 982 -232 с 6 Хозин В Г Физико-химиче ская модифи кация эпоксидних и фурановы х полимеров и раз работка композиций на их основе /Дис докт те хн на ук 05 17 06 - Казань , 19 80 - 370 с 7 Строганов В Ф Эпоксидные адгезионные материалы на осно ве моди фициро ванны х оли гомерны х си стем / Дис док т хим на ук 02 0016 Донецк, 1989 -310с 8 Кестельман В Н Физические методы мо дификации полимерных материалов М Химия, 1980.С 148-152 9 Колосов А Е и др Способ получения свя зующего для композиционных материалов Автор ское свидетельство СССР №1574612, МКИ С 08 L 63/00, С 08 J 3/28, 1990. МІЦНОСТІ 32646 10. Ультразвук. Маленькая энциклопедия / Под ред.Голяминой И.П. - М.: Советская энциклопе дия , 197 9 .-40 0 с. 11. Гершгал Д.А., Фридман В.М. Ультразвуковая те хноло гическая аппаратура . - М. 1976. 316 с. Таблиця 1 Вплив ХІМІЧНОЇ будівлі епоксидних смол, затверджених диетилентриаміном (ДЕТА), на адгезійні і когезійні властивості ЕП за даними [3] Епоксидні смоли ЕД-20 ДЕГ-1 Е-181 Показники властивостей затверджених ЕП Е ар, МПа » % арв, МПа МПа 74,0 8,0 15,0 1,0 50,0 45,0 28,0 20,0 35,0 12,5 10,0 22,0 Те, °С 105 10 15 Вплив виду та кількості пластифікатора на властивості ЕП на основі композиції ЕД-20+ДЕТА* Вид Кількість пластифіпластифікатора катора, мас. ч., на 100 мас. ч. смоли ЕД-20 Режим затвердження" ДБФ ДБФ ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-І ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЕГ-1 ДЦК ДЕГ-1 ДЦК ДЕГ-1 ДЦК ДЕГ-1 ДЦК ДЕГ-1 ДЦК ДЕГ-1 ДЦК ДЕГ-1 ДЦК ДЕГ-1 12 12 10 15 18 18 №1 №2 №1 №2 №2 №2 №1 №2 20 №1 20 23 '23 . 30 40 50 15 18 20 23 30 40 50 №2 №1 №2 №2 №2 Ш №2 Ха2 №1 №2 №2 №2 №2 Таблиця 2 Властивості затверджених ЕП Єр, % 20,7 74,0 50,8 80,0 52,5 65,5 L_ 56,5 76,5 65,5 80,0 68,0 78,0 70,0 60,0 12,0 67,6 76,2 70,2 77,2 63,2 55,0 30,0 Тс, °С МПа т„ МПа 0,6 1,0 2,5 1,5 1,5 МПа 46 105 35 70 90 81 74 44 40 72 38 65 52 42 15 82 74 42 62 54 45 20 4,6 12,5 • 9,0 15,0 8,8 28,8 18,5 30,0 22,5 25,0 19,5 28,5 20,5 30,0 22,0 32,0 34,0 35,0 30,0 27,5 33,5 30,5 34,5 39,5 45,0 50,0 13 3,1 1,9 3,5 2,0 3,8 2,8 4,0 ^ 5,0 12,0 4,2 4,6 5,2 4,8 4,2 4,0 50,0 13,0 15,0 12,8 16,0 10,0 18,0 9,0 20,0 23,0 25,0 25,0 11,6 13,8 15,8 17,1 18,5 20,0 30,0 Примітка : •кількість эатверджувача розраховували за вмістом епоксидних груп у ЕД-20, ДЕГ-1 і дициклокарбонатних гр уп у ДЦК ДЕГ-1; "режим затвердіння №1:22 ± 2°С/7 діб; режим затвердіння №2: 22 ± 2°С/24 год. + 100°С/10 год. 32646 Таблиця З Властивості епоксидних композицій і затверджених на їхній основі полімерів* Затверджуюча система, Вла ст иво сті по лі мерів Режим Технологічні Епоксидна смола + пластифікатор, мас.ч. мас.ч. ЕД-20-100 ДЕГ -1- 20 ЕД-20-100 ДЕГ -1- 20 ЕД-20-100 ДЕГ -1- 20 затверджу- властивості композицій вання

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of adhesive composition

Автори англійськоюSheludchenko Volodymyr Illich, Clyavlin Valeriy Volodymyrovich, Kliavlin Valerii Volodymyrovych

Назва патенту російськоюСпособ получения клеевой композиции

Автори російськоюШелудченко Владимир Ильич, Клявлин Валерий Владимирович

МПК / Мітки

МПК: C08L 63/00, C08J 3/28

Мітки: композиції, одержання, клейової, спосіб

Код посилання

<a href="https://ua.patents.su/8-32646-sposib-oderzhannya-klejjovo-kompozici.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання клейової композиції</a>

Попередній патент: Спосіб лікування терапевтично резистентних форм шизофренії

Наступний патент: Спосіб очищення стічних вод від важких металів

Випадковий патент: Форма для випікання хліба з порожниною всередині