Спосіб виготовлення виробів фільтруючої кераміки

Номер патенту: 39564

Опубліковано: 16.08.2004

Автори: Сабардак Валерій Іванович, Білоусов Олег Юрійович, Бєлоус Костянтин Петрович, Логвінова Тамара Миколаївна

Формула / Реферат

Спосіб виготовлення виробів фільтруючої кераміки, який включає помел, ситову і магнітну сепарації сирцевих матеріалів пористої кераміки, приготування формувальної суміші, формування заготівок виробів, їх термічну та механічну обробки і ангобування, який відрізняється тим, що ангобуванню піддають внутрішні поверхні відкритих пор, а як ангобний матеріал використовують водну суспензію щільністю 1,47-1,68 г/см3 при такому співвідношенні вхідних компонентів, мас. %:

шамот високообпалений

28-35

глинозем ГК

22-27

каолін Глуховецький

15-18

пісок Авдіївський

8-10

глина ВГО

15-22

крейда Райгородська (понад 100 %)

15,

для чого виріб занурюють в суспензію на 3-8 хвилин і проводять термічну обробку виробу.

Текст

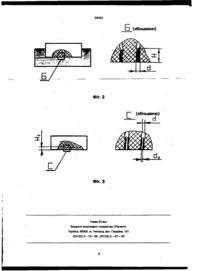

Спосіб виготовлення виробів фільтруючої кераміки, що включає помел, ситову і магнітну сепарації сирцевих матеріалів пористої кераміки, приготування формувальної суміші, формування заготівок виробів, їх термічну та механічну обробки і ангобірування, який відрізняється тим, що ангобіруванню піддають внутрішні поверхні відкритих пор, а для ангобного матеріалу використовують суспензію щільністю 1,47-1,68 г/см3 при такому співвідношенні вхідних компонентів, мас.%: Шамот високообпалений 28-35 Глинозем 22-27 Каолін Глуховецький 18-15 Пісок Авдіївський 10-8 Глина ВГО 22-15 Крейда Райгородська (поверх 100%) 15 для чого виріб занурюють в суспензію на 3-8 хвилин і проводять термічну обробку виробу. Винахід відноситься до виробництва керамічних виробів. Він може бути використаний при виготовленні керамічних фільтруючих елементів [1], призначених для очистки газу або рідини від твердих включень в горній, металургійній, хімічній та інших галузях промисловості, а також при переробці промислових відходів для одержання міді, цинку, свинцю, золота, заліза, тощо. Відомий спосіб виготовлення фільтруючих виробів із пористої кераміки [2] включає: помел, ситову і магнітну сепарації сирцевих матеріалів для пористої кераміки, приготування формувальної суміші, формування заготівок виробів, їх термічну та механічну обробки. Цей спосіб забезпечує виробам високу відкриту пористість, проникнення, достатню механічну міцність. Механічна обробка випалених виробів сприяє збільшенню відкритих пор, які від її високої температури (1300°С) були закриті оплавленим матеріалом. Середня величина діаметра пор для різних видів кераміки лежить в межах від 50 мкм до 140 мкм, що є відносно великими величинами. В зв'язку з чим такі фільтруючі вироби не забезпечують тонкої та повної очистки. Але сучасні методи збагачення вимагають виробів, які забезпечили б більш ефективне збагачення. Це, в свою чергу, вимагає фільтрів з меншими розмірами пор і достатньою механічною міцністю. Відомий також спосіб ангобірування кераміки [3], який використовується для підвищення де коративних та архітектурно-художніх позитивних якостей, в основному лицевої поверхні художніх виробів та стінової кераміки (цегли, плитки, керамічного каменю, та інше). В процесі ангобірування ангобний матеріал плавиться, покривається склофазою і створює поверхню високої якості, але непроникаючою. В основу винаходу поставлено задачу створення нового способу виготовлення виробів з фільтруючої кераміки з розмірами відкритих пор близьких до молекулярних шляхом виготовлення виробів з пористої кераміки та послідуючим покриттям ангобом внутрішніх поверхней пор і повторними сушкою, випалом виробів і, таким чином, забезпечити зменшення прохідних перерізів пор, що дозволить підняти ефективність використання фільтруючої кераміки, виявити її нові технічні властивості: підвищена механічна міцність, зменшений час регенерації, розширена сфера використання, збільшена степінь фільтрації, зменшення втрат кінцевого продукту та інше. Використання у заявляемому способі виготовлення виробів фільтруючої кераміки відомих, освоєних та широко застосовуємих у керамічному виробництві таких дій з сировинними матеріалами, як помел, сито-магнітна сепарація, приготування формувальної суміші, формування, сушка, випал, механічна обробка та ангобірування значно спрощують процес розробки та освоєння заявляемого способу, роблять його надійним і доступним со со ю о со 39564 для широкою використання. Але пропонуємий склад ангобного матеріалу та ангобірування ним внутрішніх поверхней пор робиться вперше і забезпечує виготовлення нових фільтруючих виробів з мінімальним розміром пор 5-8 мкм, що було підтверджено лабораторними випробуваннями і аналізом дослідно-промислових зразків фільтрів, виготовлених із пористої" кераміки 21, 32 та 43. Пропонуємий спосіб пояснюється кресленнями, на яких схематично зображено На фіг 1 - виріб із пористої кераміки та в збільшенні вузол А з порами величиною d=50-140 мкм; На фіг. 2 - той же виріб, але частково занурений в суспензію та в збільшенні вузол Б з порами заповненими суспензією на висоту Н= = 10-12 мм, На фіг. З - той же виріб після випалу з порами покритими ангобом на висоту Н=8-10 мм та новим розміром діаметрів пор D = 5-8 мкм. Для здійснення способу необхідно виготовити потрібні фільтруючі елементи із пористої кераміки згідно з технологічним процесом описаним в [2] та приготувати ангобну суспензію щільністю 1,47-1,68 г/см в залежності від призначення фільтруючого елементу. Для більш тонкої очистки - більшу щільність і навпаки, для грубої очистки менше значення щільності. Технологічний процес приготування вище вказаної суспензії подібний технологічному процесу приготування пористої кераміки і здійснюється на такому ж устаткуванні та пристосуваннях за винятком вхідних компонентів та їх співвідношення, яке повинно бути, мас.%' Шамот високообпалений (із глини ВГО ТУ-21-25-203-81) 28-35 Глинозем ГК (-АІ О - 96%) ГОСТ6912-74 Каолін Глуховецький ГОСТ 21286-82 22-27 18-15 Пісок АВДМВСЬКИЙ ГОСТ 7031-75 Глина ВГО ТУ-21-25-203-81 Крейда Райгородська ГОСТ 12085-88 (поверх 100%) 10-8 22-15 15 Всі ці компоненти завантажують у кульовий млин, добавляють воду і мелють до залишку на ситі 0056-0,1%. Вироби, наприклад, з 21 кераміки мають середній діаметр пор d= 50--65 мкм (фіг 1) Згідно з заявляємим способом, для зниження діаметра пор, виріб піддають ангобіруванню шляхом наприклад його занурення в ангобну суспензію (фіг 2) Термін дії суспензії може бути від З до 8 хвилин в залежності від використовуємо» кераміки, розмірів її пор і бажаючих розмірів пор середніх діаметрів "d" і "di" та висоти ангобного покриття "Н" Покриття капілярних поверхней проходить за рахунок підйому суспензії по капілярах на висоту "Н" і "Ні" під дією міжмолекулярних сил на вільну поверхню рідини (суспензії^, а також змочуючих властивостей стінок капілярів Після закінчення ангобування вироби сушать і випалюють при температурі 1200°С 950°С. Мікроскопічний аналіз, заміри розмірів пор до і після випалу, а також проведені випробування підтвердили працездатність нового способу виготовлення виробів фільтруючої' кераміки, його ефективність і високу надійність. Дослідження показали, що структура ангобу є структурою з однорідними мікропорами, створюючими капілярні дії Впровадження способу у виробництво дозволить розширити межі використання пористої кераміки, підвищити її міцність, якість та ефективність процесу фільтрації [1] - К А Смирнова. Пористая керамика для фильтрации и аэрации. Москва, "Издательство литературы по строительству". 1968, стр. 8-9 Рис. 1-9, всего стр 170 [2] - В.Ф Бабич, К П Белоус Химическое оборудование из керамики Москва, "Машиностроение", 1987, стр. 58-64, всего стр 219. [3] - B.C. Бессмертный, Н.М Паршин, А.А. Ляшко, В.П. Крохин, А.А Осыков. Ангобирование стеновой керамики методом плазменного напыления. М. "Стекло и керамика". 2000, № 2, стр. 2325. (збільшено) .d ФІГ. 1 39564 Щ (збільшено) Фіг. 2 Г~ Фіг. З Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3 (збільшено)

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 20/32, C04B 38/00, C04B 41/85

Мітки: виготовлення, виробів, спосіб, фільтруючої, кераміки

Код посилання

<a href="https://ua.patents.su/8-39564-sposib-vigotovlennya-virobiv-filtruyucho-keramiki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів фільтруючої кераміки</a>

Попередній патент: Пристрій для формування динамічних двовимірних інфрачервоних зображень

Наступний патент: Мастило для трансмісійних передач редукторів гірничих машин

Випадковий патент: Заміщені похідні карбамоїлметиламінооцтової кислоти як інгібітори nep