Спосіб інжекції рідини і форсунка для інжекції рідини

Формула / Реферат

1. Спосіб інжекції рідини безпосередньо в псевдозріджений шар, при якому суміш, що складається з газу та рідини, подається із змішувальної камери через щонайменше один вихідний отвір щонайменше однієї форсунки безпосередньо в зазначений шар, який відрізняється тим, що

(І) витрата (R) рідини через кожний вихідний отвір складає від 0,009 до 0,130 м3/год/мм2 і визначається з рівняння:

r= об'ємна витрата рідини через кожний вихідний отвір (м3год) площа кожного вихідного отвору (мм2)

(П) перепад тиску в змішувальній камері складає від 0,8 до 1,5 бар.

2. Спосіб за п. 1, який відрізняється тим, що витрата рідини складає від 0,013 до 0,03 м3/год/мм2.

3. Спосіб за п. 1, який відрізняється тим, що об'ємна витрата рідини через кожний вихідний отвір складає від 5 до 20 м3/год.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що перепад тиску складає від 1,0 до 1,25 бар.

5.Форсунка для інжекції рідини безпосередньо в псевдозріджений шар, що має:

(а) щонайменше один вхід для рідини, яка перебуває підтиском,

(б) щонайменше один вхід для розпилювального газу,

(в) змішувальну камеру для змішування рідини та газу і

(г) щонайменше один розташований по колу навколо форсунки вихідний отвір, через який суміш, що складається з газу і рідини, подається із змішувальної камери безпосередньо в псевдозріджений шар, яка відрізняється тим, що кожний вихідний отвір виконаний у вигляді щілини, що має площу від 300 до 600 мм2.

6. Форсунка за п. 5, яка відрізняється тим, що має 4 вихідних отвори.

Текст

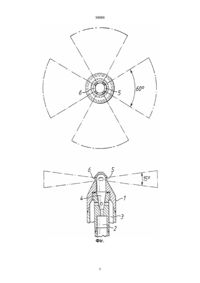

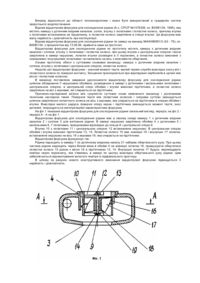

1. Спосіб інжекції рідини безпосередньо в псевдозріджений шар, при якому суміш, що складається з газу та рідини, подається із змішувальної камери через щонайменше один вихідний отвір щонайменше однієї форсунки безпосередньо в зазначений шар, який відрізняється тим, що: (І) витрата (R) рідини через кожний вихідний отвір складає від 0,009 до 0,130 м3/год/мм2 і визначається з рівняння: 39989 використовується для утворення псевдозрідженого шару. Псевдозріджений шар являє собою шар частинок полімеру, що зростає, частинок одержуваного полімеру і частинок каталізатора. Ця реакційна суміш утримується в псевдозрідженому стані безперервним потоком зріджувального газу, що піднімається вверх від основи реактора, і складається з свіжого газу, що подається в реактор, і відпрацьованого газу, що відбирається з верхньої частини реактора. Зріджувальний газ подається в реактор знизу і, проходячи переважно через сітку, яка служить основою псевдозрідженого шару, попадає в псевдозріджений шар. Полімеризація олефінів є екзотермічною реакцією, що зумовлює необхідність в прийнятті спеціальних мір по охолоджуванню шару і відбирання при полімеризації тепла, що виділяється. За відсутності такого охолоджування відбувається підвищення температури шару, що може досягнути значення, при якому каталізатор, що знаходиться в шарі, втратить свою активність, або частинки шару почнуть плавитися. При полімеризації олефінів в псевдозрідженому шарі переважний спосіб відбору при полімеризації тепла, що виділяється, полягає в тому, що в реактор, в якому відбувається полімеризація, подають газ, переважно зріджувальний газ, температура якого менше необхідної для полімеризації температури, і що проходить через псевдозріджений шар, відбираючи з нього при полімеризації тепло, що виділяється, після цього охолоджується в зовнішньому теплообміннику і знов подається в реактор. Температуру газу, що циркулює можна регулювати в теплообміннику таким чином, щоб в псевдозрідженому шарі підтримувалася необхідна для полімеризації температура. В цьому процесі полімеризації альфа-олефінів газ, що циркулює, звичайно містить мономерний олефін, необов'язково спільно, наприклад, з газоподібним розріджувачем або газоподібним регулятором ступеню полімеризації, таким, як водень. При цьому газ, що циркулює , зріджує шар і є джерелом мономеру, що подається в шар і водночас підтримує необхідну температуру шару. Безперервне додавання в потік газу, що циркулює, відповідної кількості свіжого газу забезпечує постійне поповнення псевдозрідженого шару мономерами, що витрачаються в процесі реакції полімеризації. Добре відомо, що продуктивність (тобто об'ємний вихід, що визначається як вага отриманого полімеру на одиницю робочого обсягу реактора в одиницю часу) промислових реакторів з псевдозрідженим шаром зазначеного вище типу обмежена максимальною швидкістю охолоджування реактора. Швидкість охолоджування реактора можна збільшити, наприклад, за рахунок збільшення швидкості газу, що циркулює і/або за рахунок зниження його температури. Однак на практиці максимально можлива швидкість газу, що циркулює, має певне обмеження. При перевищенні швидкості газу цього гранично припустимого значення шар стає нестійким або навіть починає підніматися у реакторі вверх разом з потоком газу, захаращуючи при цьому лінію коловороту і пошкоджуючи компресор або повітродувку, що перекачують газ. Аналогічним образом на практиці обмежений і ступінь можливого охолоджування газу, що циркулює. В пе ршу чергу, це визначається економічними міркуваннями, і на практиці температура, до якої можна охолодити газ, залежить від температури наявної в розпорядженні промислової води, яку можна використати для охолоджування газу. При необхідності можна використати відповідні холодильники, що, однак, помітно відбивається на виробничих витратах. Тому використання в промислових установках тільки одного газу, що циркулює для відводу з псевдозрідженого шару тепла, що виділяється при полімеризації олефінів, не дозволяє забезпечити роботу установки з максимально можливою продуктивністю. В нинішній час відомі різноманітні засоби відводу тепла з псевдозрідженого газом шару, в якому відбуваються процеси полімеризації. В патенті Великобританії GB 1415442 описаний процес газофазної полімеризації вінілхлориду в реакторі з мішалкою або псевдозрідженим шаром, що протікає в присутності, принаймні, одного газоподібного розріджувача, температура кипіння якого нижче температури кипіння вінілхлориду. В наведеному в цьому патенті прикладі 1 описаний процес контролю температури полімеризації, в періодичному додаванні рідкого вінілхлориду в полівінілхлорид, що знаходиться в псевдозрідженому шарі. Рідкий вінілхлорид, що улучає в псевдозріджений шар, миттєво випаровується, відбираючи з шару тепло, що виділяється при полімеризації. В патенті США US 3625932 описаний процес полімеризації вінілхлориду, у відповідності з яким шари частинок полівінілхлориду в багатостадійному реакторі із псевдозрідженим шаром утримуються в псевдозрідженому стані газоподібним вінілхлоридним мономером, що подається знизу до реактору. Охолоджування кожного такого шару і відвід з нього тепла, що виділяється в процесі полімеризації, здійснюється за рахунок розпилення рідкого вінілхлоридного мономеру в потоці зріджувального шар газу під тарілкою, на якій відбувається скраплення шару. В патенті Франції FR 2215802 описана розпилювальна форсунка, виконана по типу зворотного клапану, що призначена для розпилення рідини в псевдозріджених шарах, наприклад, в зрідженому газом шарі, в якому відбувається полімеризація етиленоненасичених мономерів. Як рідину, що використовується для охолоджування шару, можна застосовувати мономер, що полімеризується, або, у випадку полімеризації етилену, - рідкий насичений вуглеводень. Розпилювальна форсунка, яка описана в цьому патенті, використовується для полімеризації в псевдозрідженому шарі вінілхлориду. В патенті Великобрітанії GB 1398965 описаний спосіб полімеризації в псевдозрідженому шарі етиленоненасичених мономерів, зокрема, вінілхлориду, в якому тепловий контроль за процесом полімеризації здійснюють шляхом інжекції в шар рідкого мономеру за допомогою однієї або декількох розпилювальних форсунок, висота яких складає від 0 до 75% від висоти матеріалу, що знаходиться у реакторі у псевдозрідженому стані. В патенті США US 4390669 описаний багатостадійний процес газофазної гомо - або сополімеризації олефінів, здійснюваний в реакторах з змішувальним шаром, в реакторах з псевдозрідже 2 39989 ним шаром, в реакторах з мішалкою і псевдозрідженим шаром або в трубчастих реакторах. В цьому процесі полімер, отриманий в першій зоні полімеризації, суспендують в проміжній зоні в легко летючий рідкий вуглеводень, і суспензію, що утворилася при цьому подають в другу зону полімеризації, в якій відбувається випаровування рідкого вуглеводню. В наведених в цьому патенті прикладах 1-5 мова йде про те, що газ з другої зони полімеризації перепускають через холодильник (теплообмінник), в якому конденсується деяка кількість рідкого вуглеводню (з сомономером, якщо він при цьому використовується). Конденсат летючої рідини частково подають в рідкому стані в апарат для полімеризації, в якому він випаровується, відбираючи, за рахунок прихованої теплоти випаровування при полімеризації, тепло, що виділяється. В цьому документі нічого конкретно не говориться про те, яким чином рідина улучає в зону полімеризації. В патенті США US 5317036 описаний процес газофазної полімеризації з використанням розчинного каталізатору на основі перехідного металу. Розчинний каталізатор можна подавати в реактор за допомогою розпилювальної форсунки, в якій для його більш ефективного розпилення можна використати інертний газ. Жодних конкретних відомостей про конструкцію форсунки в цьому документі не міститься. В європейському патенті ЕР 89691 описаний спосіб збільшення об¢ємного виходу при безперервному процесі полімеризації рідких мономерів в псевдозрідженому газом шарі, що заснований на охолоджуванні частини або всіх рідин, що не вступили в взаємодію з утворенням двофазної суміші газу и рідини, що він тягне, з температурою нижче точки роси і поверненням цієї двофазної суміші до реактора. Такий режим роботи називають "режимом конденсації". В описі до патенту ЕР 89691 стверджується, що основним обмеженням на ступінь охолоджування потоку газу, що циркулює, до температури, більш низької, ніж точка роси, є необхідність підтримувати суміш газу і рідини в такому стані, щоб рідка фаза у двофазній суміші до випаровування рідини знаходилась в ній в зваженому або суспендованому стані, а також стверджується, що кількість рідини в газовій фазі не повинна перевищувати приблизно 20 мас.%, а переважно - не повинна перевищувати 10 мас.%, при цьому швидкість двофазного потоку, що циркулює, повинна бути достатньо високою для того, щоб рідка фаза залишалася в потоці газу в зваженому стані і щоб цей потік міг підтримувати у зваженому стані створюваний у реакторі псевдозріджений шар. В ЕР 89691 також говориться про можливість формування двофазного потоку рідини всередині реактора в точці інжекції шляхом роздільної інжекції газу і рідини в умовах, що забезпечують утворення двофазного потоку, і стверджується, що такий спосіб інжекції не дасть більших переваг, оскільки він вимагає додаткових затрат на розподіл після охолоджування двофазного потоку на газ і рідину. В публікації міжнародної заявки WO 94/28032 А1, 08.12.1994, в якій описаний прототип даного винаходу, пропонується безперервний процес, що протікає в псевдозрідженому шарі, що зріджується потоком газу, і продуктивність якого підвищена за рахунок охолоджування потоку газу, що циркулює, до температури, достатньої для утворення рідини і газу, з наступним відділенням рідини від газу і подачею відділеної від газу рідини безпосередньо в псевдозріджений шар. Для інжекції рідини в псевдозріджений шар можна використати одну або декілька розташованих в шарі форсунок. Було встановлено, що використання форсунки конкретної конструкції, в яку подається сприятливий для інжекції рідини газ, що розпиляє з відповідним образом обраними параметрами, дозволяє покращити розподіл і проникнення рідини в псевдозріджений шар. Відповідно до даного винаходу, пропонується використання форсунки (або форсунок) для інжекції рідини безпосередньо в псевдозріджений шар, що має: (а) принаймні, один вхід для рідини, що знаходиться під тиском, (б) принаймні, один вхід для газу, що розпилює, (в) змішувальну камеру для змішування рідини і газу і (г) принаймні, один розташований по колу навколо форсунки вихідний отвір, через який суміш, що складається з газу і рідини, подається із змішувальної камери безпосередньо в псевдозріджений шар, причому кожний вихідний отвір виконаний в вигляді щілини і має площу від 300 до 600 мм2. В переважному варіанті форсунка має 4 вихідні отвори. При здійсненні інжекції рідини безпосередньо в псевдозріджений шар глибина проникнення з кожного вихідного отвору рідини, що виходить в псевдозріджений шар в горизонтальному напрямі складає від 250 до 2500 мм. В переважному варіанті величина проникнення рідини в шар в горизонтальному напрямі складає від 350 до 1500 мм. Перепад тиску у змішувальній камері, що рівний різниці між тиском на вході в неї і тиском на виході з неї складає від 0,8 до 1,5 бар, і вимірюється диференційним вимірювальним приладом тиску, встановленим відповідним чином у форсунці. Цей вимірювальний прилад можна використати для контролю флуктуацій тиску у змішувальній камері і визначення під час роботи параметрів розпилення. В переважному варіанті перепад тиску в змішувальній камері складає від 1,0 до 1,25 бар. Перепад тиску в змішувальній камері залежить від багатьох факторів, включаючи розмір змішувальної камери, відношення газ/рідина, розміри форсунки і т. п. Обираючи відповідним образом ці параметри, завжди можна добитися того, щоб перепад тиску в змішувальній камері не виходив за зазначені вище межі. Сумарна витрата рідини через форсунку звичайно складає від 100 до 50000 кг/год, переважно від 2000 до 30000 кг/год. Форсунка, що пропонується у винаході, дозволяє за допомогою газу, що розпилюється, достатньо точно і в вузькій межі контролювати розмір капель рідини, що розпилюється. Перевагою форсунки, що пропонується, є також те, що при припиненні подачі в неї рідини потік газу, що виходить з 3 39989 неї і що розпилюється, буде заважати попаданню всередину форсунки частинок матеріалу з псевдозрідженого шару, виключаючи, завдяки цьому, небезпеку її забруднення і забивання. Особливою перевагою форсунки, що пропонується в даному винаході, є можливість, при відповідному виборі площі вихідних отворів і витрати рідини, підтримувати в заданих межах глибину проникнення рідини в шар в горизонтальному напрямі, що робить процес інжекції рідини в псевдозріджений шар оптимальним. Забезпечивши необхідне співвідношення між площею вихідних отворів форсунки і витратою через неї рідини, що протікає, і підтримуючи в заданих межах перепад тиску в змішувальній камері, можна досягнути оптимального проникнення рідини в псевдозріджений шар і її оптимального розподілу в шарі. Перепад тиск у кожній форсунці, виміряний як різниця між тиском рідини або газу, що розпилюється на вході до форсунку і тиском в вихідних отворах форсунки (тобто у псевдозрідженому шарі), звичайно складає від 2 до 7, переважно від 3 до 5 бар. За допомогою форсунки, що пропонується в нинішньому винаході, в псевдозріджений шар можна інжектувати в годину від 0,3 до 4,9 або навіть більше куб. м рідина на куб. м матеріалу, що знаходиться в шарі. Як рідину, інжектовану в шар через форсунки, можна використати сомономери бутена, гексена, октена і т. д. або інертні рідини, наприклад, бутан, пентан, гексан і т. п. За допомогою форсунки, що пропонується в даному винаході, рідина інжектується в псевдозріджений шар у вигляді однієї або декількох цівок рідини і газу, що розпилюється з одного або декількох вихідних отворів форсунки. Швидкість рідини, що розпилюється на виході з кожного вихідного отвору звичайно складає біля 30 м/с. Швидкість газу, що розпилюється, звичайно лежить в межах від 2 до 3 м/с. Кожна цівка рідини і газу є неоднорідною за своїм складом, оскільки на виході з форсунки швидкість крапель рідини перевищує швидкість газу, що розпилюється. Вагове співвідношення газу, що розпилюється, і рідини, що підводиться до кожної форсунки, складає від 5:95 до 25:75. Газ, що розпилюється, звичайно є свіжий етилен. Через кожний вихідний отвір форсунки, що переважно розташований по колу навколо форсунки, виходить цівка рідини і газу. Цівки рідини і газу, що виходять з форсунки, які звичайно направлені горизонтально, можуть мати деякий нахил до горизонтальної площини, що, однак, не повинен перевищувати 45° або більш переважно - 20°. Найбільш переважним кутом розбіжності цівки в вертикальній площині є кут в 15°. Кожна форсунка звичайно має декілька вихідних отворів, кількість яких знаходиться у межах від 1 до 40, переважно - від 3 до 16. В переважному R= варіанті форсунка має 4 вихідні отвори. Вихідні отвори форсунки розміщені по колу і, переважно, на рівній кутовій відстані один від одного. В переважному варіанті конструкції форсунки з 4 отворами, ці отвори розміщені таким чином, щоб кут цівки, що розходиться у горизонтальній площині і складається з газу і рідини, складав від 20 до 80°, найбільш переважно - 60°. Як правило, вихідні отвори форсунки мають форму щілини, однак можливо використання і інших за формою вихідних отворів. Звичайно щілинні отвори мають розміри, наприклад, від 10´50 мм до 13´40 мм. Площа щілинних отворів звичайно лежить в межах від 300 до 600 мм2. Переважний варіант конструктивного виконання форсунки з 4 вихідними отворами показаний на кресленні, що додається до опису, на якому показана форсунка 1 з каналом 2 для підведення газу, що розпилюється, каналом 3 для підведення рідини, що знаходиться під тиском, і змішувальною камерою 4. В нижній частині креслення показані два вихідні отвори 5 і 6. Рідина і газ, що розпилюється, попадають у камеру 4 з окремих каналів 2 і 3 для підведення газу і рідини. Ці канали розміщені один в одному, а газ, що розпилюється, проходить через центральний канал 2, що розміщений всередині зовнішнього каналу 3, по якому тече рідина. Кут розпилення кожного вихідного отвору 5 і 6 у горизонтальній площині складає приблизно 60°, і тому інжектована в шар рідина розподіляється майже по всьому поперечному перерізу шару (сумарний кут розпилення складає приблизно від 240° до 360°). Вертикальне відхилення цівки рідини складає приблизно 15° (по 7,5° в кожну сторону). По суті цівки, проекції яких в горизонтальній і вертикальній площинах показані на кресленні, утворять в шарі конічні зони з диспергованою в них розпиленою рідиною. Така форма конічних цівок сприяє більш ефективному проникненню рідини в псевдозріджений шар і її більш повному розподілу в шарі і забезпечує за рахунок цього необхідне охолоджування шару інжектованою в нього рідиною. Основною характеристикою форсунок, використання яких лежить в основі способу, що пропонується у винаході, може бути кількість рідини, що витікає через її вихідні отвори. Відповідно до винаходу пропонується спосіб інжекції рідини безпосередньо в псевдозріджений шар, при якому суміш, що складається з газу та рідини, подається із змішувальної камери через, щонайменше, один вихідний отвір, щонайменше, однієї форсунки безпосередньо в зазначений шар, причому: (І) витрата (R) рідини через кожний вихідний отвір лежить в діапазоні від 0,009 до 0,130 м3/год/мм2 і визначається з рівняння: об' ємна витрата рідини через кожний вихідний отвір (м3 / год ) , і площа кожного вихідного отвору (мм 2 ) (II) перепад тиску в змішувальній камері складає чином, щоб значення (R) знаходилось в інтервалі від 0, 8 до 1,5 бар. від 0,013 до 0,03 м3/год/мм2. Переважно витрату рідини слід обирати таким Об'ємна витрата рідини, що протікає через ко 4 39989 жний вихідний отвір, звичайно складає від 5,0 до 20, переважно від 6, 0 до 15 м3/год. Форсунки, що пропонуються в даному винаході, особливо ефективні при використанні їх в безперервному процесі отримання полиолефінів в газовій фазі шляхом полімеризації одного або декількох олефінів, принаймні, один з яких являє собою етилен або пропилен. Переважно в процесі, за винаходом, що пропонується, як альфа-олефіни використовують олефіни, що мають від 3 до 8 атомів вуглецю. При необхідності можна також використати і невелику кількість альфа-олефінів, що мають більше 8 атомів вуглецю, наприклад, олефіни з 9-18 атомами вуглецю. Спосіб, що пропонується у винаході, дозволяє одержувати гомополімери етилена або пропилена або сополімери етилену або пропилену з одним або декількома С3-С8-альфа-олефінами. Переважно, як альфаолефіни використовують бут-1-ен, пент-1-ен, гекс1-ен, 4-метилпент-1-ен, окт-1-ен і бутадієн. Як приклад вищих олефінів, які можна сополімеризувати з первинним мономером етилену або пропилену, або використати як частковий заступник для С3-С8мономера, можна назвати дец-1-ен і етиленденнорборнен. При сополімеризації етилену або пропилену з альфа-олефінами етилен або пропилен складають основну частину одержуваного сополімеру, а їхній вміст в загальній кількості мономерів в кінцевому продукті перевищує більш ніж 70%. Спосіб, що пропонується у винаході, можна використати для отримання самих різних полімерних матеріалів, наприклад, лінійного поліетилену низької щільності (ЛПНЩ) на основі сополімерів етилену з бутеном, 4-метилпент-1-еном або гексеном і поліетилену високої щільності (ПВЩ), що може являти собою, наприклад, гомополіетилен або сополімери етилену з невеликою кількістю вищого альфа-олефіну, наприклад, бутена, пент1-ена, гекс-1-ена або - етилпент-1-ена. Рідина, що инжектується через форсунку, відділяється від потоку, що циркулює, і може являти собою конденсований мономер, наприклад, бутен, гексен, октен, що використовується як сомономер при отриманні ЛПНЩ, або інертну конденсовану рідину, наприклад, бутан, пентан, гексан. Процес, що пропонується, особливо ефективний при полімеризації олефінів при тиску від 0,5 до 6 МПА і при температурі від 30 до 130° С. Наприклад, при отриманні ЛПНЩ температура звичайно лежить в діапазоні від 80 до 90° С, а при отриманні ПВЩ в міжах від 85 до 105° С, в залежності від активності каталізатора, що використовується. Реакцію полімеризації можна проводити в присутності каталітичної системи типу ЦіглераНатта, що складається з твердого каталізатора, який являє собою сполучення перехідного металу, і з сокаталізатором, який являє собою органічне сполучення металу (зокрема, металорганічне сполучення, наприклад, алкілалюмінієве сполучення). В останні роки були створені різноманітні високоактивні каталітичні системи, що дозволяють одержувати більшу кількість полімеру за відносно невеликий час і що виключають необхідність витягу з полімеру каталізатора, що залишився в ньому. Такі високоактивні каталітичні системи звичайно містять твердий каталізатор, в основному, з атомів перехідного металу, магнію і галогену. Можливо також використання високоактивного каталізатору, в основному, з окису хрому, активованого тепловою обробкою і зв'язаного з гранульованим носієм на основі вогнестійкого окислу. Процес, що пропонується, можна також з успіхом використати в тих випадках, коли як каталізатор застосовують металоценові каталізатори і каталізатори Ціглера на кремнієвій основі. Такі металоценові каталізатори добре відомі і описані, зокрема, в євро- пейських заявках ЕР 129368, ЕР 206794, ЕР 416815 і ЕР 420436. Каталізатор можна використовувати у вигляді порошку форполімеру, отриманого до цього на стадії попередньої полімеризації з використанням одного з зазначених вище каталізаторів. Попередню полімеризацію можна проводити будь-яким придатним способом, наприклад, здійсненням періодичного, напівбезперервного або безперервного процесу полімеризації в рідкому вуглеводневому розчиннику або в газовій фазі. Нижче винахід більш докладно проілюстрований на прикладах. Приклади. При постановці дослідів враховувалося, що при великій кількості рідини, що розпилюється форсункою, рідина, що знаходиться в розпиленої цівці, не може випаритися в псевдозрідженому шарі поліетилену. Тому для проведення досліду по дослідженню процесу інжекції рідини за допомогою форсунок, що пропонуються в винаході, використовувалася спеціальна експериментальна установка. Ця установка була виконана в вигляді алюмінієвого корпусу з розташованою в його верхній частині і направленою вниз двокомпонентною форсункою для розпилення рідини (як форсунка використовувалася форсунка, конструкція якої показана на доданому до опису кресленні). В форсунку подавали газ, що розпилюється, і рідкий вуглеводень і фіксували геометрію цівки, що утворилася на виході, і ступінь її розповсюдження в корпусі установки, використовуючи для цього звичайну рентгенівську апаратуру, що має у своєму складі джерело рентгенівського опромінення, підсилювач зображення і відеокамеру на ПЗЗ (прилад з зарядовим зв'язком), з'єднаною з відеомагнітофоном, на який безупинно записували вихідний сигнал відеокамери. Цівка, що виходить з форсунки, ударяла в стінку корпусу, і розпилена рідина, яка в ній міститься, стікала по стінці корпусу в приймальний резервуар, розташований під форсункою в нижній частині корпуса. Як рідину під час експериментів використовували 4-метил-1-пентен, в якому містилося 1-2 мас.% порошкоподібного поліетилену (розмір частинок менш 355 мікрон), наявність якого в потоці рідини, що циркулює, дозволяла оцінювати ймовірність забивання форсунки. Для безперервної подачі рідини в форсунки використовували замкнутий контур з циркуляцією рідини через приймальний резервуар і перепускну магістраль. Витрату рідини визначали за допомогою каліброваного витратоміру (S. G. Клас 0,67, межі вимірів від 3 до 36 м3/год) і клапанів, що управляються, через які рідина з перепускної магістралі з насосом підводилася до форсунки. Для різноманітних рідин вводили відповідні поправки. 5 39989 Для розпилення рідини використовували газоподібний азот, що подавали в форсунку через калібрований витратомір з дросельною шайбою з батареї балонів, розташованої поза рентгенівською установкою. Звичайно для отримання необхідних для роботи форсунки витрат газу використовували від 50 до 70 з'єднаних послідовно/паралельно балонів. Тиск газу і рідина на вході в форсунку до змішувальної камери під час досліду безупинно контролювали і вимірювали вимірювальним приладом тиску Drunk (діапазон вимірів надмірного тиску 030 бар, калібрування з точністю 0,05 бар). Падіння тиску в форсунці контролювали диференційним вимірювальним приладом тиску Drunk (діапазон вимірів надмірного тиску 0-10 бар, калібрування з точністю 0,01 бар). Заміряний у системі тиск ре єстрували під час досліду відповідним реєструвальним пристроєм. Для подальшого аналізу геометрію цівки, яка утворюється, реєстрували в форматі відеозапису. Аналіз результатів, отриманих при проведенні досліду з прикладу 1, показав великі коливання в характері потоку цівки, що утворюється, починаючи від потоку з невеликими краплями рідини і закінчуючи потоком з неоднорідною структурою, тобто потоком, що складається місцями тільки з рідини, а місцями тільки з газу. При проведенні досліду з прикладу 2 була отримана цівка, повністю заповнена розпиленою в ній рідиною, підтверджуючи висновок про те, що для отримання максимальної дисперсії необхідно мати форсунку відповідної геометрії, працюючу при певному перепаді тиску. Таблиця Параметр Приклад 1 Приклад 2 Розміри форсунки Кількість вихідних отворів 4 4 Кут щілини (градусів) 60 60 Висота щілини (мм) 10,5 10,5 Довжина щілини (мм) 45 44 Кількість отворів для підведення рідини 8 8 Діаметр отворів для підведення рідини (мм) 8,6 7,1 Діаметр отворів для підведення газу (мм) 9,25 11 60 50 Діаметр змішувальної камери (мм) Перепускна спроможність форсунки Витрата рідини м3/год 26,4 27 17688 18090 4,8 7 0,4-0,92 1,15 Падіння тиску рідини DР, бар 1,07 4 Падіння тиску газу DР, бар 2,07 5 Масова витрата рідини кг/год Вагове відношення газ/рідина, % Робочий тиск форсунки Перепад тиску в змішувальній камері, бар 6 39989 Фіг. 7 39989 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B05B 7/24, B01J 8/24, B01J 19/26, B01J 4/00, B05B 7/02, B05B 7/04

Мітки: форсунка, рідини, інжекції, спосіб

Код посилання

<a href="https://ua.patents.su/8-39989-sposib-inzhekci-ridini-i-forsunka-dlya-inzhekci-ridini.html" target="_blank" rel="follow" title="База патентів України">Спосіб інжекції рідини і форсунка для інжекції рідини</a>

Попередній патент: Багатоярусний сепаратор

Наступний патент: Тренажер – супутник тенісиста

Випадковий патент: Спосіб відкритої розробки крутоспадаючих родовищ корисних копалин