Спосіб контролю технічного стану посудин і апаратів сталевих

Номер патенту: 40469

Опубліковано: 15.10.2004

Автори: Цибань Микола Миколайович, Орлов Ігор Олегович, Ожогов Олександр Васильович, Стеценко Олександр Дмитрович

Формула / Реферат

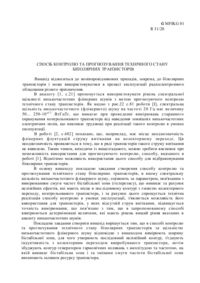

Спосіб контролю технічного стану посудин і апаратів сталевих, що включає аналіз навантажень тиском, при якому визначають число циклів навантаження тиском, порівнюють його з числом циклів навантаження тиском, що допускається, та виконують перевірку на малоциклову утомлюваність, який відрізняється тим, що число циклів навантаження тиском визначають шляхом підрахунку дійсного числа малоциклових навантажень тиском за час контролю, причому такий підрахунок та перевірку на малоциклову утомлюваність виконують постійно на обладнанні, яке працює за допомогою системи збору інформації про кількість малоциклових навантажень, при цьому час контролю квантують на інтервали між моментами виміру, виконують початкове установлювання системи, при якому в початковому стані тиск в посудині або апараті сталевому є мінімальним та дорівнює нулю, інформацію про значення тиску в кожний із моментів виміру у вигляді струмового сигналу передають з датчика тиску на формувач вхідних сигналів, де струмовий сигнал перетворюють у сигнал цифрового коду, який через магістральну шину передають у процесор і з його допомогою виконують пошук та збереження екстремальних значень тиску, після цього розраховують та зберігають в пам'яті значення розмахів коливань тиску, яке вимірюється, за формулою:

,

,

де:

![]() - і-е значення розмаху коливань тиску, яке вимірюється;

- і-е значення розмаху коливань тиску, яке вимірюється;

![]() - максимальне значення тиску, яке вимірюється, на момент часу t;

- максимальне значення тиску, яке вимірюється, на момент часу t;

![]() - мінімальне значення тиску, яке вимірюється, на момент часу t,

- мінімальне значення тиску, яке вимірюється, на момент часу t,

далі у процесорі встановлюють ознаки наявності півциклів з розмахом коливань, що відповідають розмахам малоциклових навантажень тиском, потім встановлюють наявність повного циклу малоциклових навантажень тиском, при встановленні якого в лічильнику-індикаторі збільшують на «одиницю» та зберігають значення суми циклів малоциклових навантажень тиском, яка відображає дійсне число малоциклових навантажень тиском за час контролю, процес накопичення числа таких циклів продовжують до виконання умови, коли

![]()

![]() ,

,

де:

![]()

![]() - дійсне число малоциклових навантажень тиском за час контролю t;

- дійсне число малоциклових навантажень тиском за час контролю t;

![]() - число циклів навантажень тиском, що допускається,

- число циклів навантажень тиском, що допускається,

і у випадку виконання умови з процесора через магістральну шину та формувач вихідних дискретних сигналів видають сигнал до пристрою повідомлення про досягнення критичного числа циклів навантаження тиском, що допускається, а якщо умова не виконується, то повертаються до операції збору інформації про значення тиску, яке вимірюється, та повторюють за циклом процес формування та обробки сигналу.

Текст

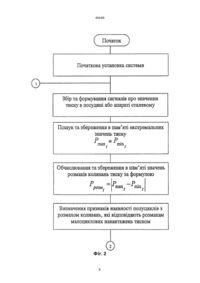

Спосіб контролю технічного стану посудин і апаратів сталевих, що включає аналіз навантажень тиском, при якому визначають число циклів навантаження тиском, порівнюють його з числом циклів навантаження тиском, що допускається, та виконують перевірку на малоциклову утомлюваність, який відрізняється тим, що число циклів навантаження тиском визначають шляхом підрахунку дійсного числа малоциклових навантажень тиском за час контролю, причому такий підрахунок та перевірку на малоциклову утомлюваність виконують постійно на обладнанні, яке працює за допомогою системи збору інформації про кількість малоциклових навантажень, при цьому час контролю квантують на інтервали між моментами виміру, виконують початкове установлювання системи, при цьому в початковому стані тиск в посудині або апараті сталевому є мінімальним та дорівнює нулю, інформацію про значення тиску в кожний із моментів виміру у вигляді струмового сигналу передають з датчика тиску на формувач вхідних сигналів, де струмовий сигнал перетворюють у сигнал цифрового коду, який через магістральну шину передають у процесор і з його - допомогою виконують пошук та збереження екстремальних значень тиску, після цього розраховують та зберігають в пам'яті значення розмахів коливань тиску, яке вимірюється, за формулою: Запропонований винахід відноситься до областей техніки, де експлуатуються посудини і апарати сталеві з метою зберігання газів або речовин під тиском та де проводиться контроль їхнього технічного стану, наприклад, до експлуатації резервуарів автомобільної газонаповнювальної компресорної станції (АГНКС). Відомий спосіб контролю технічного стану елементів посудини, який вміщує аналіз мінливих місцевих напруг від механічних та теплових малоциклових навантажень, аналіз процесу їхньої зміни з метою виділення відповідних циклів зміни напруг, які характеризуються амплітудами напруг та коефіцієнтами асиметрії циклу, та розрахунок числа 40469 циклів, що допускається, для кожного з отриманих режимів навантаження. При цьому число циклів відповідного типу за час експлуатації, як правило, відоме заздалегідь, як і число циклів за певний календарний час експлуатації посудини. За цими даними та результатами розрахунку перевіряють допустимість заданого циклового ресурсу і визначають календарний термін експлуатації елементу конструкції, що розглядається [1]. Даний спосіб контролю технічного стану елементів посудини, як і спосіб контролю технічного стану посудин і апаратів сталевих, який пропонується, включає аналіз малоциклових механічних навантажень, при якому розраховують число циклів навантаження тиском, що допускається, порівнюють його з числом циклів навантаження, тиском за час експлуатації і, за результатами порівняння, приймають рішення про виробіток заданого числового ресурсу. Однак в способі-аналогу число циклів механічного навантаження за час експлуатації посудини приймають як відоме заздалегідь, тобто приймають з апріорною імовірністю (на підставі даних, які отримані при випробуваннях дослідних зразків), а не рахують реально на обладнанні, яке працює. Це призводить до того, що прийняте число циклів навантаження тиском може відрізнятись від реального числа таких циклів і не відображати дійсного напрацювання циклового ресурсу посудини. В результаті посудина невиправдано рано може бути виведена з експлуатації для прийняття рішення про дії, пов'язані з її те хнічним станом, або, що більш небезпечно, може продовжувати експлуатуватись вже в умовах аварійного технічного стану. З-за цих причин такий контроль технічного стану посудин слід признати недостатньо точним та недостатньо якісним. Найближчим за технічною сутністю аналогом, який обраний як прототип, є спосіб контролю технічного стану посудин і апаратів сталевих, який включає в себе аналіз навантажень тиском, при якому визначають число циклів навантаження тиском та число циклів навантаження тиском, що допускається, контролюють виконання умов перевірки на малоциклову стомленість і, в разі їхнього виконання, в тому числі задовільнення умов, коли число циклів навантаження тиском більше або дорівнює числу циклів навантаження тиском, що допускається, виконують перевірку на малоциклову стомленість. При цьому "число циклів навантаження визначають за встановленою в документації довговічністю посудини або апарата. При відсутності таких даних приймають довговічність 10 років". А перевірку на малоциклову стомленість виконують шляхом проведення спростованого або з уточненням розрахунку з використанням номограм, які збудовані на підставі результатів випробування дослідних зразків для елементів посудин та апаратів з вуглеродистих, низьколегованих та аустенітних сталей [2]. Даний спосіб контролю технічного стану посудин і апаратів сталевих за прототипом, як і однойменний спосіб, згідно з винаходом, який пропонується, включає аналіз навантажень тиском, при якому визначають число циклів навантаження тиском, порівнюють його з числом циклів навантаження тиском, що допускається, та виконують перевірку на малоциклову стомленість. Однак в спо собі-прототипі перевірку на малоциклову стомленість виконують не безпосередньо на обладнанні, яке працює, а посередньо шляхом проведення спрощеного або з уточненням розрахунку з використанням номограм, побудованих на основі результатів випробувань дослідних зразків, причому виконують таку перевірку не постійно, а приступають до неї при інших обмеженнях тільки при виконанні умови, коли Np³[Np], де: Np - число циклів навантаження тиском ; [Np] - число циклів навантаження тиском, що допускається. При цьому число циклів навантаження тиском визначають також посередньо за встановленою в документації довговічністю посудини або апарата сталевого з перерахуванням на моменти перевірки. Тому як і в способі-аналогу це призводить до того, що на конкретний момент часу число циклів навантаження тиском, яке враховується, може відрізнятись від реального числа таких циклів за термін роботи обладнання, приймається без ефективного обліку малоциклових навантажень тиском і не відображає дійсного відпрацювання циклового ресурсу посудини або апарату сталевого. В результаті можлива ймовірність того, що при такому способі посудина або апарат сталевий невиправдано рано можуть бути виведені з експлуатації для прийняття рішення про дії, пов'язані з їхнім технічним станом або можуть продовжувати експлуатуватись вже в умовах аварійного технічного стану. За цими причинами такий контроль технічного стану посудин або апаратів сталевих є недостатньо точним та неякісним. В основу винаходу поставлена задача в способі контролю технічного стану посудин і апаратів сталевих шля хом введення операції підрахунку дійсного числа малоциклових навантажень тиском, а також виконання такого підрахунку та перевірки на малоциклову стомленість постійно на обладнанні, яке працює за допомогою системи збору інформації про кількість малоциклових навантажень тиском, забезпечити підвищення точності та якості контролю. Задача, яка поставлена, вирішується за рахунок того, що у відомому способі контролю технічного стану посудин і апаратів сталевих, що включає аналіз малоциклових навантажень тиском, при якому визначають число циклів навантаження тиском, порівнюють його з числом циклів навантаження тиском, що допускається, та виконують перевірку на малоциклову стомленість, згідно з винаходом, число циклів навантаження тиском визначають шляхом підрахунку дійсного числа малоциклових навантажень тиском за термін контролю, причому такий підрахунок та перевірку на малоциклову стомленість виконують постійно на обладнанні, яке працює за допомогою системи збору інформації про кількість малоциклових навантажень тиском, при цьому час контролю квантують на інтервали між моментами виміру, виконують початкову установку системи, приймаючи те, що в початковому стані тиск в посудині або апараті сталевому є мінімальним та дорівнює нулю, збирають інформацію про значення тиску, що виміряється, в 2 40469 кожний із моментів виміру та у вигляді струмового сигналу передають її з датчика тиску на формувач вхідних сигналів, де струмовий сигнал перетворюють у сигнал цифрового коду, який через магістральну шину передають у процесор, і з його допомогою виконують пошук та збереження екстремальних значень тиску, після цього обчислюють та зберігають в пам'яті значення розмахів коливань тиску, що вимірюється, за формулою значають число циклів навантаження тиском, порівнюють його з числом циклів навантаження тиском, що допускається, та виконують перевірку на малоциклову стомленість, забезпечують проявлення нових те хнічних характеристик, таких як автоматизація процесу проведення аналізу навантажень тиском та подачі сигналу попередження про досягнення критичного числа малоциклових коливань тиску. Це дозволяє одержати технічний результат, що очікується, - підвищення точності та якості контролю технічного стану посудин і апаратів сталевих, тому що при такому способі контролю усуваються вище названі недоліки, які знижують його якість, а саме: на конкретний момент часу число циклів навантаження тиском, що прийняте до уваги, повністю відповідає дійсному числу таких циклів за час роботи обладнання, в ньому враховані малоциклові навантаження тиском і підраховується воно постійно на обладнанні, яке працює, при цьому усувається імовірність невиправдано раннього виведення зі строю обладнання для прийняття рішення про його технічний стан та можливість випадкової експлуатації посудин і апаратів сталевих в аварійному режимі. На кресленнях наведені: Фіг. 1 - структурна схема системи, яка реалізує спосіб контролю технічного стану посудин і апаратів сталеви х; Фіг. 2 - алгоритм функціювання способу контролю технічного стану посудин і апаратів сталевих. Система, що реалізує спосіб, який пропонується у варіанті конкретного прикладу, вміщує датчик тиску 1, формувач вхідних сигналів 2, магістральну шину 3, процесор 4, формувач вихідних дискретних сигналів 5, пристрій повідомлення 6, лічильник-індикатор 7, причому вихід датчика 1 підключений до входу формувача вхідних сигналів 2, вихід якого з'єднаний з магістральною шиною 3, магістральна шина 3, у свою чергу, підключена до входів процесора 4 та формувача вихідних дискретних сигналів 5, а виходи формувача вихідних дискретних сигналів 5 зв'язані з пристроєм повідомлення 6 і входом лічильника-індикатора 7. Датчик тиску 1 забезпечує вимір величини тиску, що змінюється (газу, рідини), в посудині або апараті сталевому. Для виконання цієї функції може бути використаний датчик тиску, наприклад, типу "Сапфір". Формувач вхідних сигналів 2 перетворює струмовий сигнал з датчика, пропорційний значенню величини тиску в посудині або апараті сталевому, у цифровий код. Для цього може бути використаний, наприклад, модуль IC693ALG221 із каталогу фірми розробника та виготувача "Fanuc". Магістральна шина 3 забезпечує обмін інформацією між модулями системи. Фізично вона може бути реалізована за допомогою базової плати, наприклад, IC693СHS397 тієї ж фірми. Процесор 4 виконує обробку даних, отриманих через магістральний інтерфейс, у відповідності з алгоритмом функціонування системи, що реалізує даний спосіб. Можливість здійснення даного алгоритму може бути забезпечена процесором, що має технічні характеристики: мікропроцесор не гірше ніж 80С188XL, оперативна пам'ять не менше ніж 80 Кб. Р р о зм = Рmax - Pmin , і t t де: Р р о змі - значення розмаху коливань тиску, що вимірюється; Pmax - максимальне значення тиску, що виміt рюється, на момент часу t; Pmin - мінімальне значення тиску, що вимірюt ється, на момент часу t. Далі в процесорі встановлюють ознаки наявності полуциклів з розмахом коливань, що відповідають розмахам малоциклових навантажень тиском, потім встановлюють наявність повного циклу малоциклових навантажень тиском, при встановленні якого в лічильнику-індикаторі збільшують на "одиницю" та зберігають значення суми циклів малоциклових навантажень тиском, яке відображає дійсне число малоциклових навантажень тиском за час контролю, процес накопичення числа таких циклів продовжують до виконання умови коли [ ] NP = NP , t де: N Pt - дійсне число малоциклових навантажень тиском за час контролю t; [Np] - число циклів навантаження тиском, що допускається, і, у випадку виконання умови, з процесора через магістральну шину та формувач ви хідних сигналів видають сигнал до пристрою повідомлення про досягнення критичного числа циклів навантаження тиском, що допускається, а якщо умова не виконується, то повертаються до операції збору інформації про значення тиску, яке вимірюється, та повторюють за циклом процес формування та оброблення сигналу. Технічний результат, якого можна досягти при використанні винаходу, виражений у тому, що забезпечується підвищення точності та якості контролю технічного стану посудин і апаратів сталевих. Причинно-наслідковий зв'язок між сукупністю ознак винаходу та те хнічним результатом прослідковується у тому, що нові ознаки - підрахунок дійсного числа малоциклових навантажень тиском за час контролю, а також виконання такого підрахунку та перевірки на малоциклову стомленість постійно на працюючому обладнанні за допомогою системи збору інформації про кількість малоциклових навантажень тиском, що введені у спосіб контролю технічного стану посудин і апаратів сталевих, при взаємодії з відомими ознаками, а саме: проведенням аналізу навантажень тиском, при якому ви 3 40469 Приведеним вимогам відповідає, наприклад, процесорний модуль IC693CPU341 із переліку, вказаного вище. Формувач вихідних дискретних сигналів 5 служить для видачі дискретного сигналу до системи повідомлення 6 (може бути використаний, наприклад, модуль IC693MDL390, згаданої раніше фірми). Пристрій повідомлення 6 забезпечує спрацьовування звукової та світлової сигналізації при досягненні критичного стану за кількістю малоциклових навантажень тиском. Лічильник-індикатор 7 призначений для підрахунку та візуального відображення накопиченої інформації про кількість малоциклових навантажень тиском посудини або апарату сталевого (може бути використаний, наприклад, електромеханічний лічильник "СИ-206"). Зв'язок входів та виходів системи здійснюється за допомогою стандартних з'єднань, розроблених фірмою-виготовлювачем. Запропонований спосіб контролю технічного стану посудин та апаратів сталевих реалізується у наступній послідовності дій. Поперед усього виконують початкову установку системи, при цьому здійснюють ініціалізацію процесора 4, формувача вхідних си гналів 2, формувача ви хідних дискретних сигналів 5, пристрою повідомлення 6 та лічильника-індикатора 7. Час контролю квантують на інтервали між моментами заміру. Присвоюють першочерговому (початковому) значенню тиску в посудині або апараті сталевому мінімальне значення Pmin t , що де: Р р о змі - і-е значення розмаху коливань тиску, яке вимірюється, що виникає в процесі навантаження; Pmax - максимальне значення тиску, яке виміt рюється, на момент часу t; Pmin - мінімальне значення тиску, яке вимірюt ється, на момент часу t. Далі в процесорі 4 встановлюють ознаки наявності полуциклів з розмахом коливань, які відповідають розмахам малоциклових навантажень тиском. Потім встановлюють наявність повного циклу малоциклових навантажень тиском за наявними ознаками полуциклів. Кожний раз після визначення наявності повного циклу підраховують їхню суму, і це значення зберігають, а з процесора 4 через магістральну шину 3 та формувач вихідних дискретних сигналів 5 видають дискретний сигнал у лічильник-індикатор 7, збільшуючи його значення на "одиницю". Процес накопичення числа циклів навантаження тиском продовжують до ти х пір, поки буде виконана умова t де: N Pt чика тиску 1 вхідну телевимірювальну інформацію про поточне значення тиску на момент виміру безпосередньо в посудині або апараті сталевому у вигляді струмового сигналу. В формувачі вхідних сигналів 2 перетворюють вхідний струмовий сигнал у сигнал цифрового коду, який через магістральну шину 3 подають в процесор 4. В процесорі виконують пошук та збереження екстремальних значень тиску, шляхом порівняння попереднього з наступним вхідних найближчих сусідніх значень тиску. Після цього розраховують та зберігають у пам'яті значення розмаху коливання відносно кожного знайденого екстремуму за формулою і t дійсне число малоциклових наванта жень тиском за час контролю t; [Np] - число циклів навантаження тиском, що допускається. У випадку виконання умови з процесора 4 через магістральну шину 3 та формувач вихідних дискретних сигналів 5 видають сигнал до пристрою повідомлення 6 про досягнення критичного числа циклів, що допускається, а якщо умова не виконується, то повертаються до операції збору інформації про значення тиску, яке вимірюється, та повторюють за циклом процес формування та оброблення сигналу. дорівнює нулю. Збирають з дат Р р о зм = Рmax - Pmin [ ] NP = NP , Джерела інформації: 1. Серенсен С.В., Шнейдерович P.M., Гусенков А.П. и др. Прочность при малоцикловом нагружении (основы методов расчета и испытаний). – Москва: Наука, 1975. - С. 108-109, С. 236-237. 2. Государственный стандарт Союза ССР, Сосуды и аппараты стальные, Нормы и методы расчета на прочность при малоцикловых нагрузках, ГОСТ 25859-83 (СТ СЭВ 3648-82). – Москва: Государственный комитет СССР по стандартам, 1983 (прототип). t 4 40469 6 7 Пристрій повідомлення 4 Процесор Лічильник-індикатор 5 Формувач вихідних дискретних сигналі 3 Магістральна шина 2 Формувач вхідних сигналів Датчик тиску 1 Посудина або апарат сталевий Фіг. 1 5 40469 Фіг. 2 6 40469 Фіг. 2 (продовження) 7 40469 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for testing the state of steel vessels and equipment operating under pressure

Назва патенту російськоюСпособ контроля состояния стальных сосудов и элементов оборудования, работающих под давлением

МПК / Мітки

МПК: G01N 3/32, F17C 1/00, G01N 3/10, F16J 12/00

Мітки: сталевих, апаратів, спосіб, посудин, контролю, технічного, стану

Код посилання

<a href="https://ua.patents.su/8-40469-sposib-kontrolyu-tekhnichnogo-stanu-posudin-i-aparativ-stalevikh.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю технічного стану посудин і апаратів сталевих</a>

Попередній патент: Підшипниковий вузол ковзання

Наступний патент: Спосіб виплавки сталі в мартенівській печі

Випадковий патент: Координаційна сполука теноїлтрифторацетилацетонату європію(ііі) з азелоїлбіс(3,5-диметилпіразол)ом