Рейковий транспортний засіб з головним модулем з волокнистого композиційного матеріалу

Номер патенту: 43463

Опубліковано: 17.12.2001

Автори: Хоппе Бернд, Шмельцер Ервін, Вагнер Урсула, Карстенсен Хартмут, Лізенберг Буркхарт

Формула / Реферат

1. Рейковий транспортний засіб з попередньо виготовленим і приєднаним до нижньої рами кузовним модулем вагона і попередньо виготовленим головним модулем з волокнистого композиційного матеріалу, який відрізняється тим, що:

- обернена до головного модуля (12) з'єднувальна дільниця нижньої рами (3) обладнана засобами компенсації допусків по висоті (5),

- обернена до головного модуля (12) з'єднувальна дільниця кузовного модуля вагона (2) принаймні на дільниці бокових стінок кузова вагона (9), використовувана як з'єднувальна кромка, обладнана засобами компенсації поздовжніх і поперечних допусків (з'єднувальна перегородка 7 і з'єднувальна перегородка 8),

- головний модуль (12) має обернені до кузовного модуля вагона (2) і до нижньої рами (3) з'єднувальні кромки лобової і бокових стінок головного модуля (13, 14) з включеними у волокнистий композиційний матеріал підсилювальними профільованими елементами (18, 19),

- лобова і бокові стінки головного модуля (13, 14) приєднані з можливістю опиратися зсуву до нижньої рами (3) за допомогою навантажених силою попереднього натягу і обпертих на підсилювальні профільовані елементи (18) кріпильних засобів (20), і

- принаймні бокові стінки головного модуля (14) приєднані з можливістю опиратися зсуву принаймні до бокових стінок кузова вагона (9) за допомогою навантажених силою попереднього натягу і обпертих на підсилювальні профільовані елементи (19) кріпильних засобів (21).

2. Рейковий транспортний засіб за пунктом 1, який відрізняється тим, що на з'єднувальній дільниці головного модуля (12) і кузовного модуля вагона (2) виконано здатне опиратися зсуву з'єднання лише між боковою стінкою кузова вагона (9) і боковою стінкою головного модуля (14), і з'єднувальні кромки даху кузова вагона (10) і даху головного модуля (22) сконструйовані під клейове з'єднання і зістиковані одна з одною за допомогою пружного клейового з'єднання (11).

3. Рейковий транспортний засіб за пунктом 1, який відрізняється тим, що волокнистий композиційний матеріал головного модуля (12) є шаруватим матеріалом типа "сандвіч" з принаймні одного матеріалу серцевини (осердя 15) і принаймні нанесених з обох боків волокнистих композиційних матеріалів (шаруваті структури 16 і 17) з направленими волокнистими структурами.

4. Рейковий транспортний засіб за будь-яким з попередніх пунктів, який відрізняється тим, що підсилювальні профільовані елементи (18, 19) включені як додатковий шар у волокнистий композиційний матеріал головного модуля (12) і охоплені нанесеними з обох боків шаруватими структурами (16 і 17).

5. Рейковий транспортний засіб за одним з попередніх пунктів, який відрізняється тим, що підсилювальні профільовані елементи (18, 19) складаються з легкого металу.

6. Рейковий транспортний засіб за одним з попередніх пунктів, який відрізняється тим, що засіб (5), який компенсує допуски по висоті, є придатним для механічного знімання припуском матеріалу нижньої рами (3).

7. Рейковий транспортний засіб за одним з попередніх пунктів, який відрізняється тим, що обладнана з'єднувальними перегородками (7 і 8) частина кузовного модуля вагона (2) є профільованим елементом кузова вагона (6).

8. Рейковий транспортний засіб за пунктом 7, який відрізняється тим, що профільований елемент кузова вагона (6) є припасованим до зовнішнього контуру рейкового транспортного засобу (1) пустотілим профільованим елементом.

9. Рейковий транспортний засіб за пунктом 8, який відрізняється тим, що профільований елемент кузова вагона (6) є пустотілим профільованим елементом з легкого металу, отриманим безперервним профільним пресуванням.

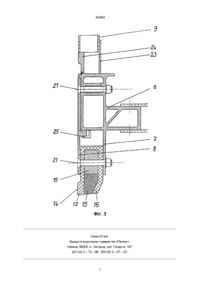

10. Рейковий транспортний засіб за будь-яким з пунктів від 7 по 9, який відрізняється тим, що обернена у бік головного модуля (12) частина профільованого елемента кузова вагона (6) сконструйована із засобами для приєднання, які компенсують поздовжні і поперечні допуски (кінцевий профільований елемент бокової стінки 23 і кінцевий профільований елемент бокової стінки 24).

11. Рейковий транспортний засіб за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні одна з'єднувальна перегородка (8) може встановлюватися на кузовному модулі вагона (2) як окрема частина.

12. Рейковий транспортний засіб за пунктом 11, який відрізняється тим, що друга з'єднувальна перегородка встановлюється в позицію з'єднання і утримується за допомогою збиральних пристроїв (25).

Текст

1 Рейковий транспортний засіб з попередньо виготовленим і приєднаним до нижньої рами кузовним модулем вагона і попередньо виготовленим головним модулем з волокнистого композиційного матеріалу, який відрізняється тим, що - обернена до головного модуля (12) з'єднувальна дільниця нижньої рами (3) обладнана засобами компенсації допусків по висоті (5), - обернена до головного модуля (12) з'єднувальна дільниця кузовного модуля вагона (2) принаймні на ДІЛЬНИЦІ бокових стінок кузова вагона (9), використовувана як з'єднувальна кромка, обладнана засобами компенсації поздовжніх і поперечних допусків (з'єднувальна перегородка 7 і з'єднувальна перегородка 8), - головний модуль (12) має обернені до кузовного модуля вагона (2) і до нижньої рами (3) з'єднувальні кромки лобової і бокових стінок головного модуля (13, 14) з включеними у волокнистий композиційний матеріал підсилювальними профільованими елементами (18, 19), - лобова і бокові стінки головного модуля (13, 14) приєднані з можливістю опиратися зсуву до нижньої рами (3) за допомогою навантажених силою попереднього натягу і обпертих на підсилювальні профільовані елементи (18) кріпильних засобів (20), і - принаймні бокові стінки головного модуля (14) приєднані з можливістю опиратися зсуву принаймні до бокових стінок кузова вагона (9) за допомогою навантажених силою попереднього натягу і обпертих на підсилювальні профільовані елементи (19) кріпильних засобів (21) 2 Рейковий транспортний засіб за пунктом 1, який відрізняється тим, що на з'єднувальній ДІЛЬНИЦІ Зоя головного модуля (12) і кузовного модуля вагона (2) виконано здатне опиратися зсуву з'єднання лише між боковою стінкою кузова вагона (9) і боковою стінкою головного модуля (14), і з'єднувальні кромки даху кузова вагона (10) і даху головного модуля (22) сконструйовані під клейове з'єднання і зістиковані одна з одною за допомогою пружного клейового з'єднання (11) 3 Рейковий транспортний засіб за пунктом 1, який відрізняється тим, що волокнистий композиційний матеріал головного модуля (12) є шаруватим матеріалом типа "сандвіч" з принаймні одного матеріалу серцевини (осердя 15) і принаймні нанесених з обох боків волокнистих композиційних матеріалів (шаруваті структури 16 і 17) з направленими волокнистими структурами 4 Рейковий транспортний засіб за будь-яким з попередніх пунктів, який відрізняється тим, що підсилювальні профільовані елементи (18,19) включені як додатковий шар у волокнистий композиційний матеріал головного модуля (12) і охоплені нанесеними з обох боків шаруватими структурами (16 і 17) 5 Рейковий транспортний засіб за одним з попередніх пунктів, який відрізняється тим, що підсилювальні профільовані елементи (18, 19) складаються з легкого металу 6 Рейковий транспортний засіб за одним з попередніх пунктів, який відрізняється тим, що засіб (5), який компенсує допуски по висоті, є придатним для механічного знімання припуском матеріалу нижньої рами (3) 7 Рейковий транспортний засіб за одним з попередніх пунктів, який відрізняється тим, що обладнана з'єднувальними перегородками (7 і 8) частина кузовного модуля вагона (2) є профільованим елементом кузова вагона (6) 8 Рейковий транспортний засіб за пунктом 7, який відрізняється тим, що профільований елемент кузова вагона (6) є припасованим до зовнішнього контуру рейкового транспортного засобу (1) пустотілим профільованим елементом 9 Рейковий транспортний засіб за пунктом 8, який відрізняється тим, що профільований елемент кузова вагона (6) є пустотілим профільованим елементом з легкого металу, отриманим безперервним профільним пресуванням 10 Рейковий транспортний засіб за будь-яким з пунктів від 7 по 9, який відрізняється тим, що О со (О ^ со 43463 обернена у бік головного модуля (12) частина профільованого елемента кузова вагона (6) сконструйована із засобами для приєднання, які компенсують поздовжні і поперечні допуски (кінцевий профільований елемент бокової стінки 23 і кінцевий профільований елемент бокової стінки 24) 11 Рейковий транспортний засіб за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні одна з'єднувальна перегородка (8) може встановлюватися на кузовному модулі вагона (2) як окрема частина 12 Рейковий транспортний засіб за пунктом 11, який відрізняється тим, що друга з'єднувальна перегородка встановлюється в позицію з'єднання і утримується за допомогою збиральних пристроїв (25) Винахід відноситься до рейкового транспортного засобу з головним модулем з волокнистого композиційного матеріалу, як то докладніше визначено в обмежувальній частині пункту 1 формули винаходу Для того, щоб покращити баланс мас рейкового транспортного засобу, отримати більшу ВІЛЬНІСТЬ конструктивного оформлення щодо дизайну, мати можливість використати технологічні переваги волокнистих композиційних матеріалів і модульного принципу конструювання з великою часткою попереднього складання та попередніх випробувань, рухомий склад рейкового транспорту все частіше виконують із головними модулями, — наприклад, із кабінами машиніста, — з волокнистих композиційних матеріалів Такого типу транспортний засіб вже відомий з Європейського патенту №0533582В1 У ньому кабіна машиніста рейкового транспортного засобу виконана як окремий вузол, причому стінки кабіни машиніста утворюють разом з несучою конструкцією пульта керування єдиний блок, а кабіна машиніста повинна закріплюватися шляхом пригвинчування до нижньої рами рейкового транспортного засобу, а також до верхніх поздовжніх балок верхньої рами бокових стінок У разі необхідності, тобто, наприклад, для компенсації допусків і для зниження пікових зусиль, закріплення треба виконувати за допомогою пружних амортизаторів Необхідно мати можливість передавати сили, що діють фронтально і виникають внаслідок підіймання транспортного засобу, через нерухомі упори на нижню раму і на верхні поздовжні балки Однак у згаданому патенті нема відомостей щодо того, як мають бути сконструйовані місця стиків між кабіною машиніста, з одного боку, і нижньою рамою і верхніми поздовжніми балками, з іншого боку Як недолік можна відзначити, що через квазіточкову передачу сил до верхніх поздовжніх балок деякі ДІЛЬНИЦІ кабіни машиніста мають бути особливо підсилені, а ІНШІ ДІЛЬНИЦІ кабіни машиніста не можуть брати участь у передачі сил, через що кабіну машиніста доводиться виконувати неоднорідною, а це стає причиною особливих технологічних утруднень та витрат Крім того, ця технічна концепція обмежує спроможність кабіни машиніста сприймати частину навантажень у виключних випадках навантаження -тягнуче зусилля на центральній ЗЧІПЦІ (наприклад, 1000 кН), на що має бути розрахована конструкція кузова вагона рейкового транспортного засобу Згідно З ВІДОМИМИ на цей час рішеннями необхідно решту кузова вагона з нижньою рамою та верхніми поздовжніми балками виконувати особливо жорсткими, що спричиняє додаткові виробничі витрати і небажане збільшення маси Чим більша частка довжини, яку має головний модуль відносно транспортного засобу в цілому, тим більш несприятливою стає ця ситуація Ще один рейковий транспортний засіб із кабіною машиніста з волокнистого композиційного матеріалу описаний в журналі «Schweizer Eisenbahn-Revue" («Швейцарський залізничний огляд»), № 12/1991, с 436-442, (Кортезі А, Іссенман Т, Кальберматтен Т (Cortesi A , Issenmann T, КаІbermatten T), — німецька мова «Легкі носові обтічники для швидкісних локомотивів») Тут кабіна машиніста виконана як багатошарова конструкція типу «сандвіч» з кількох деталей, що з'єднані одна з одною за допомогою конструкційних клейових з'єднань Кабіна машиніста задумана як самонесучий вузол і, таким чином, не може сприймати суттєву частину навантажень у вищеописаних надзвичайних випадках навантаження Це було враховано при виборі типа з'єднання з нижньою рамою і кузовом вагона, а також при виборі його механічної МІЦНОСТІ і призначенні незначної жорсткості для того, щоб можна було компенсувати виробничі допуски від 1 мм до 5 мм, гарантувати герметичність і СТІЙКІСТЬ до дії атмосферних чинників на ділянках стиків, сприймати дуже розбіжне теплове розширення кабіни машиніста з синтетичного матеріалу та металевого кузова вагона і забезпечити високу ДОВГОВІЧНІСТЬ, кабіну машиніста склеювали та проклеювали пружною клеючою речовиною, причому були використані у функції дистанційних елементів проміжні пружні амортизатори, а також уловлювали неминучі виробничі допуски на розмір клейових стиків в 10 мм Такого типу конструкція аж ніяк не придатна для випадку, коли головний модуль рейкового транспортного засобу не лише сконструйовано самонесучим, але він навантажений і несе частину інших навантажень, а тому має бути міцно і жорстко з'єднаний з рештою конструкцій кузова вагона - підіймання рейкового транспортного засобу для установки на рейки, - зусилля, що діє на лобову стінку (наприклад, 300 кН), - штовхальне зусилля на центральній ЗЧІПЦІ (наприклад, 1500 кН), Інше рішення рейкового транспортного засобу з окремо виготовленим і змонтованим головним модулем описує патент Німеччини № 43 43 800 А1 Цей головний модуль також сконструйовано як самонесучий вузол, і він мусить з використанням усіх шести степенів ВІЛЬНОСТІ приєднувати 43463 ся до нижньої рами з можливістю роз єднання і з силовим замиканням, а до кузова вагона — за допомогою пружних проміжних елементів Це рішення також не може сприймати якусь суттєву частину навантажень, що діють на конструкцію кузова вагона, і вимагає для приєднання до нижньої рами, з урахуванням допусків, використання з'єднань болт-отвір з різним розташуванням осей, тобто високих витрат для забезпечення точності Оскільки місця з'єднань з нижньою рамою знаходяться усередині кабіни машиніста і до них має бути забезпечений доступ при монтуванні, то неможливо досягти високого ступеня попереднього складання Одна з цілей цього винаходу полягає в тому, щоб знайти таке рішення типового рейкового транспортного засобу, яке виключало б описані в огляді технічного рівня недоліки і міцно з'єднувало б головний модуль з волокнистого композиційного матеріалу за новим способом з кузовним модулем вагона і нижньою рамою, причому компенсувалися б у простий спосіб і з незначними витратами зумовлені технологією відхилення форми та розмірів у вертикальному, поздовжньому та поперечному напрямках (відносно рейкового транспортного засобу) між головним модулем з волокнистого композиційного матеріалу, з одного боку, і кузовним модулем вагона та нижньою рамою, з іншого боку, не виникали б під час стикування внутрішні напруження, що не піддаються визначенню, а різні теплові розширення головного модуля з волокнистого композиційного матеріалу та кузовного модуля вагона сприймалися б без пошкоджень Інша ціль полягає в тому, щоб сконструювати головний модуль з волокнистого композиційного матеріалу, який сприймає частину навантажень, і з таким кріпленням до з'єднаного з нижньою рамою кузовного модуля вагона, щоб було утворене особливо міцне, з силовим замиканням, і жорстке з'єднання між головним модулем і кузовним модулем вагона, а також з нижньою рамою, і щоб завдяки цьому головний модуль міг сприймати суттєву частину навантажень у перелічених вище випадках навантаження і експлуатаційних навантажень і передавати їх на конструкцію кузова вагона Названі ЦІЛІ досягаються за допомогою рейкового транспортного засобу охарактеризованого вище виду з відзначними ознаками, що вказані в пункті 1 формули винаходу Для розвитку та удосконалення винаходу ВИГІДНІ рішення можна взяти з тих пунктів формули винаходу, що йдуть за ним Виконання згідно з винаходом місць приєднання головного модуля до кузовного модуля вагона і до нижньої рами дозволяє створити міцне і вільне від внутрішніх напружень, що не піддаються визначенню, з'єднання головного модуля як з кузовним модулем вагона, так і з нижньою рамою, при якому зумовлені технологією відхилення розмірів головного модуля, а також виробничі допуски кузовного модуля вагона і нижньої рами як у вертикальному, поздовжньому, так і у поперечному напрямках (відносно транспортного засобу) компенсуються у технічно простий та економічний спосіб Ще простішою стає компенсація допусків головного модуля відносно кузовного модуля вагона, якщо рішення, знайдене для жорсткого на зсув з єднання, застосовується лише на дільницях бокових стінок, а на ДІЛЬНИЦІ даху використовується виконане у відомий спосіб пружне клейове з'єднання, яке може добре компенсувати і різницю розмірів по висоті З'єднання кінцевих профільованих елементів бокових стінок з кінцевим профільованим елементом кузова вагона, рекомендоване в одному з удосконалень винаходу, додатково знижує кошти і витрати на компенсацію допусків кузовного модуля вагона Завдяки зниженню вимог до точності головні модулі та рейкові транспортні засоби в цілому можна тепер виготовляти з меншими витратами Дальша перевага полягає в тому, що з'єднання, виконане за технологією холодного збирання, не залежить від того, чи конструкція кузовного модуля вагона виготовлена зі сталі, легкого металу або будь-якого іншого матеріалу Для ремонту це з'єднання може бути роз'єднане без шкоди для головного модуля і кузовного модуля вагона Інша суттєва перевага, досягнута завдяки цьому винаходу, полягає в тому, що відтепер і рейкові транспортні засоби можна виготовляти з головними модулями з підсилених волокнами матеріалів, у яких головний модуль, сконструйований з можливістю нести зовнішнє навантаження, сприймає частину навантажень і може передавати їх за допомогою міцного і жорсткого стикового з'єднання на приєднаний кузовний модуль вагона Завдяки з'єднанню, виконаному, зокрема, принаймні між боковими стінками головного модуля і кузовним модулем вагона у двох перетинах, досягається висока МІЦНІСТЬ на зсув, завдяки чому бокові стінки як головного модуля, так і кузовного модуля вагона можна закладати з економією по масі та матеріалу Цьому сприяє те, що включені в конструкцію з боку з'єднувальних кромок головного модуля підсилювальні профільовані елементи, на які спираються кріпильні засоби, сприймають навантаження і сили попереднього напруження, що передаються через площини стиків між нижньою рамою і головним модулем, і передають їх по всій своїй поверхні на суміжний волокнистий композиційний матеріал, завдяки чому запобігається його точкове перевантаження і необхідність надавати йому розміри з запасом Оскільки приєднання кромок до нижньої рами конструктивно можливе з одного боку і з-під нижньої рами, то сконструйований згідно з цим винаходом головний модуль може бути виготовлений, споряджений і заздалегідь випробуваний з високим ступенем попереднього монтування, перше ніж його буде приєднано до кузовного модуля вагона Приклад виконання винаходу, який не повинен сприйматися в обмежувальному сенсі, проілюстрований і описаний нижче з посиланнями на супровідні креслення, де показано на фіг 1 — вигляд збоку виконаного згідно з винаходом і зібраного рейкового транспортного засобу, на фіг 2 — поперечний переріз по місцю з'єднання головного модуля з нижньою рамою, на фіг 3 — поперечний переріз по місцю з'єднання бокової стінки головного модуля з боковою стінкою кузова вагона 43463 На фіг 1 показано кузовний модуль вагона 2 для рейкового транспортного засобу 1, попередньо встановлений на нижній рамі 3 Нижня рама включає в себе (не показані) пристрої для передачі тягнучих і штовхальних зусиль, містить (також не показані) базові елементи для колісних пар або ВІЗКІВ, а також ІНШІ функціональні блоки рейкового транспортного засобу і, залежно від функціональних і конструктивних міркувань, частково несе на собі зовнішню обшивку Головний модуль 12 включає в себе, згідно з даним варіантом здійснення, принаймні торцеву стінку головного модуля 13, дві бокові стінки головного модуля 14 і дах головного модуля 22, які можуть бути попередньо індивідуально зібрані, а потім з'єднані в головний модуль 12 або виготовлені разом з головним модулем 12 як єдиний блок Для того, щоб можна було з'єднувати головний модуль 12 з нижньою рамою 3 у приблизно горизонтальній з'єднувальній площині (яка може бути також похилою, вигнутою і/або ступінчастою) і при цьому коректувати розмірні відхилення, на поздовжній балці 4 нижньої рами 3 виконаний, як показано на фіг 2, припуск матеріалу як засіб 5 компенсації допусків по висоті, який після вимірювання попередньо зібраного головного модуля 12 і нижньої рами механічно оброблюють до потрібного розміру Однак допустимо також використати замість припуску матеріалу поздовжньої балки 4 одну або кілька підігнаних по висоті непогодження додаткових прокладок, які можуть також мати форму U-подібного профільованого елемента, що охоплює з'єднувальну кромку головного модуля, або застосувати засоби іншого типу, що компенсують непогодження по висоті Показана на фіг 2 форма припуску матеріалу, який при виготовленні поздовжньої балки 4 з легкого металу може бути виконаний заодно з нею як складова частина виготовленого безперервним профільним пресуванням профільованого елемента, допускає при механічному зніманні матеріалу припуску візуальний контроль, — для того, щоб не вторгнутися на необхідну з міркувань МІЦНОСТІ дільницю матеріалу поздовжньої балки 4 Після припасування поздовжньої балки 4 до остаточних розмірів головного модуля 12 і після його посадки, виконують з нижнього боку поздовжньої балки 4 в необхідних місцях і в необхідній КІЛЬКОСТІ отвори, які входять у стикову кромку бокової стінки головного модуля 14 і проходять наскрізь наявний там підсилювальний профільований елемент 18, який у цьому варіанті здійснення має U-подібний переріз і розташований усередині сандвіч-структури бокової стінки головного модуля 14, що складається з осердя 15 і шаруватих структур 16 і 17 У ці отвори, згідно з даним варіантом здійснення, вставляють як кріпильні засоби 20 глухі заклепки односторонньої вставки (тобто такі, що їх вставляють і закріплюють з одного боку) і стягують ними пакет від внутрішньої поверхні підсилювального профільованого елемента 18 до нижнього боку поздовжньої балки 4 у такий спосіб, що бокова стінка головного модуля 14 і нижня рама 13 міцно і жорстко з'єднуються одна з одною під попереднім натягом Форму і товщину підсилювального профільованого елемента 18 доцільно вибирати так, щоб під час транспортування та монтування він підтримував стабільність бо кової стінки головного модуля 14, а після посадки кріпильних засобів 20 передавав на волокнистий композиційний матеріал бокової стінки головного модуля 14 як сили попереднього натягу, так і поздовжні, поперечні та вертикальні сили навантаження, через поверхні достатнього розміру Оскільки СИЛИ, ЩО їх треба передавати в МІСЦІ стику між боковою стінкою головного модуля 14 і поздовжньою балкою 4, передаються за допомогою фрикційного замикання, діаметр отвору може бути виконаний великим Однак якщо місце з'єднання має конструюватися з урахуванням таких сил, що передаються сумісно фрикційним замиканням і опором стінки отвору, тоді діаметри отворів треба вибирати меншого розміру, за діаметром стержня кріпильного засобу 20 Такого жтипу конструкцію повинно мати згідно з цим варіантом здійснення і місце з'єднання торцевої стінки головного модуля 13 з нижньою рамою 3 (на кресленні докладніше не показано) Для того, щоб з'єднувати головний модуль 12 у приблизно вертикальній з'єднувальній площині (яка може бути похилою, вигнутою і/або ступінчастою) з кузовним модулем вагона 2, бокова стінка кузова вагона 9 має на цій ДІЛЬНИЦІ стику, як показано на фіг 3, внутрішню з'єднувальну перегородку 7 і зовнішню з'єднувальну перегородку 8, між якими вставлена бокова стінка головного модуля 14 Довжина полиць обох з'єднувальних перегородок 7 і 8, відстань між ними і їхня пружність у напрямку поперек транспортного засобу вибрані так, щоб з'єднувальна кромка бокової стінки головного модуля 14, в яку включено підсилювальний профільований елемент 19, була охоплена з геометричним замиканням і щоб були ураховані її відхилення за розміром у поздовжньому та поперечному напрямках відносно транспортного засобу У з'єднувальних перегородках 7 і 8 і боковій СТІНЦІ головного модуля 14 виконані загальні наскрізні отвори, в які у цьому варіанті здійснення як кріпильні засоби 21 вставлені з двосторонньою вставкою (тобто болт вставлений з одного боку, а закріплений гайкою — з іншого) болти з конічною головкою, що утворюють попередній натяг і затягнені з упиранням у підсилювальний профільований елемент 19 Відносно діаметрів цих наскрізних отворів має силу сказане вище щодо місця з'єднання ВІДПОВІДНО бокової стінки головного модуля з нижньою рамою Завдяки такому розрізному виконанню місця з'єднання бокова стінка головного модуля 14 і бокова стінка кузова вагона 9 з'єднані одна з одною міцно, з силовим замиканням, і особливо жорстко, причому кріпильний засіб 21 виконано врівень з поверхнею зовнішньої перегородки 8 і він не упадає в очі Місце з'єднання даху головного модуля 22 з дахом кузова вагона 10 може бути виконано таким же чином Однак при достатній МІЦНОСТІ на ДІЛЬНИЦІ бокових стінок можливо, згідно з одним з удосконалень винаходу (на кресленнях не показаним), це місце з'єднання виконати як традиційне пружне клейове з'єднання 11, завдяки чому додатково можуть бути легко скомпенсовані розмірні допуски на ДІЛЬНИЦІ даху Для рейкового транспортного засобу згідно з цим винаходом, головний модуль якого має бути сконструйований з несучою спроможністю, вия 43463 вилося вигідним конструювати сандвіч-структуру лобової стінки головного модуля 13, бокової стінки головного модуля 14 та даху головного модуля 22 у вигляді одного осердя 15, з принаймні одного матеріалу осердя, і нанесених на осердя 15 з обох боків шаруватих структур 16 і 17 з волокнистих композиційних матеріалів з направленими волокнистими структурами, а весь головний модуль 12-у вигляді моноблочної конструкції Особливо вигідно виготовляти таке осердя 15 з полегшеного матеріалу, наприклад, з полегшеного жорсткого пінопласту Оскільки ЦЬОГО вимагають сили зсуву, що їх треба передавати, то доцільно, щоб підсилювальні профільовані елементи 18 і 19 були включені як додатковий шар у з'єднувальні кромки ВІДПОВІДНИХ деталей головного модуля і охоплювалися обома шаруватими структурами 16 і 17 Зрозуміло, цілком можливо застосовувати й іншу форму, розміщення та з'єднання підсилювальних профільованих елементів 18 і 19 на з'єднувальних кромках головного модуля 12 Наприклад, з'єднувальна кромка бокової стінки головного модуля 14 у напрямку бокової стінки кузовного модуля вагона 9 може бути виконана у вигляді відкритої з'єднувальної кромки, в якій матеріал осердя місцями видалено і підсилювальний профільований елемент 19 лише вставлений, - якщо сили, що їх треба передавати, можуть бути передані за допомогою лише самого фрикційного замикання між підсиленою за допомогою підсилювального профільованого елемента 19 боковою стінкою головного профілю 14 і обома з'єднувальними перегородками 7 і 8 або за допомогою внутрішньої поверхні отворів у волокнистому композиційному матеріалі Обидва підсилювальні профільовані елементи можуть бути виконані з легкого металу, але також і з іншого матеріалу, — якщо вони сконструйовані так, що забезпечено достатню механічну МІЦНІСТЬ та тривалу корозійну СТІЙКІСТЬ ВОНИ можуть проходити по всій довжині з'єднувальної кромки або ж бути набрані з окремих частин, вставлених одна поряд з одною або на деякій відстані Для місця з'єднання бокової стінки головного модуля 14 з боковою стінкою кузова вагона 9 замість підсилювального профільованого елемента 19 може бути застосований підсилювальний профільований елемент такого ж типу, як підсилювальний профільований елемент 18, або порожнистий профільований елемент, а замість наскрізних отворів і кріпильних засобів з двосторонньою посадкою 21 — виконані з обох боків незалежно один від одного отвори і кріпильні засоби з односторонньою посадкою 20, які проходять наскрізь через бокові перегородки підсилювального профільованого елемента і які з'єднані глухими заклепками В іншому вдосконаленні винаходу запропоновано, щоб принаймні одна зі з'єднувальних перегородок 7 або 8 була сконструйована у вигляді окремої деталі, окремо закріпленої на кузовному модулі вагона Для збирання кузовного модуля вагона 2 з головним модулем 12 особливо сприятливим є варіант, коли зовнішня з'єднувальна перегородка 8 сконструйована окремою і окремо закріпленою Варіюванням оформлення цієї деталі забезпечується варіювання дизайну рейкового транспортного засобу При здійсненні цього рішення доцільно виконати на кузові вагона через деяку відстань збиральні пристрої 25 (фіг 3), в які вставляється зовнішня з'єднувальна перегородка 8 під час її монтування і в яких вона утримується у змонтованому стані без додаткових допоміжних засобів фрикційним замком або фіксуючими заглибинами У дальшому вдосконаленні винаходу частина кузовного модуля вагона, яка має внутрішню і зовнішню з'єднувальні перегородки 7 і 8, є кінцевим профільованим елементом кузова вагона 6, що може являти собою відкриту або закриту зварну конструкцію, але особливо вигідним і точним за розміром є його виконання з пустотілого, отриманого безперервним профільним пресуванням, профільованого елемента з легкого металу, зігнутого у формі порталу згідно з ЗОВНІШНІМ контуром рейкового транспортного засобу 1 і посадженого на нижню раму 3 Такий профільований елемент може бути виготовлений з доброю точністю і є вигідним допоміжним засобом для розмірного узгодження бокових стінок кузова вагона 9 і даху кузова вагона 10 при попередньому збиранні кузовного модуля вагона 2 Виконаний у формі порталу профільований елемент кузова вагона 6 може, як це показано на фіг 3, бути несучим елементом для проміжної стінки, яка завершує головний модуль В одному з виконань цього рішення бокова стінка кузова вагона 9 приєднана до кінцевого профільованого елемента кузова вагона 6 не безпосередньо, а за допомогою проміжно розташованих кінцевих профільованих елементів бокової стінки 23 і 24 Профільовані елементи такого типу легше механічно обробляти і узгоджувати, ніж суцільну бокову стінку кузова вагона, завдяки чому, незважаючи на підвищені монтажні витрати, досягається більш швидке і легке розмірне узгодження Кінцевий профільований елемент бокової стінки 24 може завдяки варіюванню форми легко наслідувати той чи інший змінений дизайн рейкового транспортного засобу Застосовані на кресленнях позиції 1 — рейковий транспортний засіб, 2 - кузовний модуль вагона, 3 — нижня рама, 4 — поздовжня балка, 5 — засіб, що компенсує допуски по висоті, 6 — кінцевий профільований елемент кузова вагона, 7 — з'єднувальна перегородка, 8 — з'єднувальна перегородка, 9 — бокова стінка кузова вагона, 10 — дах кузова вагона, 11 - клейове з'єднання, 12 — головний модуль, 13 — лобова стінка головного модуля, 14 — бокова стінка головного модуля, 15 - осердя, 16 - шарувата структура, 17 — шарувата структура, 18 — підсилювальний профільований елемент, 19 — підсилювальний профільований елемент, 20 — кріпильний засіб, 21 — кріпильний засіб, 22 - дах головного модуля, 43463 23 - кінцевий профільований елемент бокової СТІНКИ, 11 21 24 - кінцевий профільований елемент боКОВОІ СТІНКИ, 25 — збиральний пристрій % 13 ФІГ. 1 17 15 16 5 43463 У//////////7////////////////У//У Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3 43463

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B61D 17/04

Мітки: засіб, композиційного, транспортний, модулем, волокнистого, матеріалу, рейковий, головним

Код посилання

<a href="https://ua.patents.su/8-43463-rejjkovijj-transportnijj-zasib-z-golovnim-modulem-z-voloknistogo-kompozicijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Рейковий транспортний засіб з головним модулем з волокнистого композиційного матеріалу</a>

Попередній патент: Система обробки технологічної інформації

Наступний патент: Дозуюча система сівалки

Випадковий патент: Спосіб лікування та профілактики ускладнень хронічних захворювань нирок з симптоматичною артеріальною гіпертензією