Установка знешкодження димових газів

Номер патенту: 45450

Опубліковано: 15.04.2002

Автори: Бабкін Віталій Миколайович, Вознюк Володимир Іванович, Романюк Василь Олександрович, Шаповалова Лідія Петрівна

Формула / Реферат

1. Установка знешкодження димових газів, до складу якої входить адсорбер з активованим вугіллям, яка відрізняється тим, що перед входом адсорбера встановлений термосепаратор, який обладнаний пасивними турбулізаторами для вилучення з диму смолоподібних речовин і пилу, а на виході адсорбера встановлюється факельний пальник для спалювання легких горючих газів.

2. Установка знешкодження димових газів за п. 1, яка відрізняється тим, що адсорбент у адсорбері розподілений у ряді паралельних вертикальних шарів, що чергуються з пустими шарами.

Текст

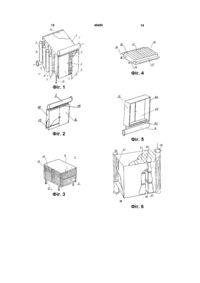

1 Установка знешкодження димових газів, до складу якої входить адсорбер з активованим вугіллям, яка відрізняється тим, що перед входом адсорбера встановлений термосепаратор, який обладнаний пасивними турбулізаторами для вилучення з диму смолоподібних речовин і пилу, а на виході адсорбера встановлюється факельний пальник для спалювання легких горючих газів 2 Установка знешкодження димових газів за п 1, яка відрізняється тим, що адсорбент у адсорбері розподілений у ряді паралельних вертикальних шарів, що чергуються з пустими шарами Винахід відноситься до екологи, переважно до галузі виготовлення технічних засобів для охорони атмосферного повітря і довкілля, а також до проблеми енерго- і ресурсозбереження, що вирішується шляхом рекуперації для повторного використання за прямим призначенням чи для переробки технологічно цінних речовин, які вилучаються з сморідних речовин, детальний склад яких навіть до цього часу точно не встановлений Підприємства гумотехнічного профілю поряд з дуже шкідливими сморідними вентвикидами внаслідок присутності в них стиролу викидають у атмосферу також велику КІЛЬКІСТЬ дрібнодисперсного порошку тальку, каоліну і сажі До сказаного треба додати ВІДО відкидних газів технологічних ЛІНІЙ, ДІЛЬНИЦЬ або з технологічних пристроїв Велика КІЛЬКІСТЬ сучасних підприємств у нашій країні або зовсім не має, або має не ефективні установки і обладнання для очищення вентвикидів забруднених різного роду шкідливими речовинами у вигляди різного роду парів утому числі пального, різного роду розчинників і аерозолів - пилу, технологічних пудр або фарбових аерозолів Таке положення справ призводить до систематичного погіршення якості атмосферного повітря і довкілля, викликає погіршення умов існування фауни і флори, шкідливо впливає на стан здоров'я людей і тварин Наприклад, взуттєва фабрика середніх розмірів, на якій відсутні ефективні знешкоджуючі пристрої, за рік з загальнообмінним вентиляційним повітрям викидає в атмосферу 150-160 тон суміші розчинників Невеликий електроремонтний завод під час термічної обробки (з метою вилучення МІДІ) електротехнічного обладнання, що було у експлуатації і вийшло зі строю, викидає під час роботи однієї печі в навколишній повітряний простір біля 8кг (з кожної тони термооброблюємого зіпсованого електроустаткування) ШКІДЛИВІШИХ О МОСТІ про ШКІДЛИВІ викиди підприємств мебльових фабрик, метвиробних, металургійних і т п підприємств Подібних прикладів можна навести велику КІЛЬКІСТЬ Універсального розв'язку проблеми знешкодження вентвикидів промислових підприємств від аерозолів, важких і середньої молекулярної маси вуглеводнів, з рекуперацією останніх як технологічно цінних речовин з ціллю повернення їх у сферу виробництва до теперішнього часу не знайдено Устрій, що розглядається тут і заявляється як винахід, у разі його реалізації, забезпечить максимально можливий рівень нейтралізації димових газів широкого ХІМІЧНОГО складу Як прототип установки, що винайдена і розглядається тут, приймемо відоме "Устройство для очистки газов" (Патент України №13158) Цей устрій являє собою адсорбер виконаний у формі прямокутного паралелепіпеду і заповнений активованим вугіллям При пропусканні повітря, яке забруднене парами розчинника через шар адсорбенту останнє очищується від шкідливих домішок Суттєві ознаки адсорбера полягають утому, що він обладнаний оригінальною системою рів о ю ю 45450 дрібнодисперсний пил номірного розподілу газу, що надходить на очиВ основу винаходу поставлено задачу модерщення і рівномірного збирання вже очищеного газу нізувати конструкцію адсорберу, що взятий нами ВІДПОВІДНО по вертикальній лобовій і тиловий граза прототип шляхом дообладнання його вхідним і нях так званого контейнеру адсорбенту, конструквихідним пристроями, щоб забезпечити можлиція апарату виконана так, що очищується газ повість реалізації технічного результату, який полявинен рухатися через неперервний шар гає у тому щоб забезпечити максимально можлиадсорбенту тільки у горизонтальному напрямку вий рівень нейтралізації димових газів широкого уздовж найменшого розміру адсорбційного конХІМІЧНОГО складу, які при цьому можуть бути ще й тейнеру, який являє собою прямокутний паралезапилені і мати в своєму складі легкі горючі газові лепіпед з відносно великими висотою, шириною і складаючи малою товщиною Внаслідок вказаних ознак, притаманних консСуттєві ознаки винаходу полягають утому, що трукції прототипу, газ, що очищується, проходить у перед входом адсорберу і після виходу з нього напрямку нормалі до найбільшого вертикального встановлюються ВІДПОВІДНО апарати для нейтраліперерізу контейнеру через адсорбент рівномірно зації газу Це ВІДПОВІДНО термосепаратор і факерозподіленим, що є суттєвим, бо при цьому вильний пальник Вони здійснюють вилучення з поключається виникнення застійних зон газу, або зон току очищуваного газу пилу, важких вуглеводнів і з небажано великими швидкостями газу Внаслідок знищують легкі горючі гази шляхом спалення акцього апарат при проходженні через нього газу тивоване вугілля в адсорбері розташоване шаравиявляє малий аеродинамічний опір, досягається ми, що чергуються з пустими проміжковими шарарівномірне пошарове відпрацювання адсорбенту і ми термосепаратор, для підвищення ефективності великий ступінь очищення газу своєї роботи, обладнаний системою дротяних турбулізаторів Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками винаходу є те, що і у випадНові суттєві ознаки взаємодіють з суттєвими ку винаходу як адсорбент використовується актиознаками слідуючим чином Устрій, що передує воване вугілля і, крім того, для організації проховходженню очищуваного газу у адсорбер очищає дження газу через адсорбер у винаході теж є вхідну масу від пилу, важких органічних сполук газорозподільна і газозбиральна системи і газ, що Далі газ слідує на адсорбер, де, як і у протипі, очищується також рухається у горизонтальному провадиться очищення його від вуглеводнів серенапрямку дньої молекулярної ваги Газовий залишок - легкі горючі складові безперешкодно проходять адсорНаведені ознаки обумовлюють технічну власбер і находять до устрою, в якому вони знищуютьтивість прототипу яка полягає в тому, що при нася шляхом спалення 3 сказаного бачимо, що техявності у конструкції оригінальних газорозподільнічні властивості прототипу, в устрої що тут ної і газозбираючої систем очищуваний газ розглядається, використовуються повністю, але проходить через один шар активованого вугілля і тепер вони доповнюються новими, які роблять досить добре при цьому очищується можливим очищення газу від пилу, важких вугвугАле при використанні прототипу для нейтралілеводнів і легких горючих газів Вочевидь причинзації димів, що мають у своєму складі легкі горючі но-наслідковий зв'язок між старими і новими технігази, що не адсорбуються активованим вугіллям, чними ознаками Дійсно, технічні властивості важкі смолисті речовини і дрібнодисперсний пил, прототипу доповнені новими технічними ознаками що можуть вивести активоване вугілля з ладу чедозволяють реалізувати зазначений вище технічрез механічне налипання на ньому зазначених ний результат, тобто взаємодіючи усі разом притехнічних властивостей прототипу не вистачає для зводять до того, що одержана установка спроможодержання технічного результату, який полягає в на провадити глибоке очищення газу тому, щоб забезпечити максимально можливий рівень нейтралізації димових газів широкого ХІМІЧСуть винаходу пояснюється кресленнями поНОГО складу, які при цьому можуть бути ще й запиданими на фіг 1 - фіг 7 лені На фіг 1 зображений термосепаратор Це обумовлено тим, що у прототипі викорисНа фіг 2 зображений вхідний колекторний притовується активоване вугілля здатне адсорбувати стрій термосепаратору без пошкоджень і втрат своїх властивостей пари На фіг 3 зображений теплообмінний блок террозчинників, або газоподібні вуглеводні лише семосе парато ру редньої молекулярної ваги і аж ніяк не легкі не На фіг 4 зображена охолоджуюча секція тергорючі гази, а також не важкі смолисті речовини мосе парато ру або пил У разі використання прототипу для знеНа фіг 5 зображений вихідний колекторний шкодження димових газів, що мають у своєму пристрій термосепаратору складі важкі смолисті речовини і пил він швидко і На фіг 6 зображений адсорбер безповоротно вийде із ладу через те, що не тільки На фіг 7 зображена технологічна схема устачастинки активованого вугілля але і металеві сітки новки конструкції адсорберу будуть в кінцевому підсумку На Фіг 1 поданий загальний вигляд термосечерез досить короткий час обліплені смолоподібпаратора у склад якого входять вхідний газохід 1, ними речовинами теплообмінний блок 2, вихідний газопровід 3, колекторний пристрій розподілу вхідного теплоносія Таким чином, основною причиною, що пере4, колектор збору вихідного теплоносія 5 Вхідний шкоджає досягненню технічного результату, є відколекторний пристрій розподілу вхідного газу з сутність у прототипі технічний властивостей нейтдверима для профілактичного огляду 6, що гермералізувати важку складову частину димів і вловити тично зачиняються На фіг 1 зображені також газохідні канали 7, напрямляючи рейки 8, ЛІНІЙКИ 9 з допомогою яких регулюються ширини вхідних газохідних каналів 7 і теплообмінні секції 10 Термосепаратор спирається на лапи 11 На Фіг 2 представлений вхідний колекторний пристрій до складу якого входять вхідний газопровід 1, корпус 12, фланець для різьбових з'єднань 13 з допомогою якого корпус кріпиться до торцевої частини теплообмінного блоку, щілина 14 рівномірно розподіляючи газ, що надходить з газопроводу 1 до порожнини корпусу 12, двері 6 На Фіг 3 представлений теплообмінний блок, що являє собою збірний каркасний корпус, де є потрібна КІЛЬКІСТЬ рядів поперечних рейок 8, з допомогою яких в блок вставляються теплообмінні секції 10, опорних лап 11, регулюючих ЛІНІЙОК 9, з допомогою яких регулюються ВХІДНІ отвори газохідних каналів 7 Газохідні канали 7 утворені в конструкції з допомогою вкладишів 15 На Фіг 4 представлена охолоджуюча теплообмінна секція 10, яка обладнана ребрами 17, на яких тримається і кріпиться теплообмінна секція 10 у теплообмінному блоці, що всуваються у ВІДПОВІДНІ пази напрямляючих рейок (фіг1, 8) теплообмінного блоку (фіг 3), а 18 - патрубки для входу і виходу теплообмінної рідини, 16 - турбулізуючи дротики На Фіг 5 представлений вихідний колекторний пристрій до складу якого входять вихідний газохід З , корпус 19 , фланець 20 для різьбового кріплення цього колекторного пристрою до теплообмінного блоку, двері або з'ємна кришка 22 для технічного догляду чи ремонту, щілини 21 через яку очищений газ із внутрішнього об'єму 19 і виходить до вихідного газоходу З На Фіг 6 представлена конструкція адсорберу КАД, що використовується на другому етапі ланцюжка послідовного очищення до складу якого входять вхідний газохід 23, вихідний газохід 24, шарів адсорбенту 25, пустотних шарів 26, щілини 27, розподіляючих панелей 28, рівномірно вбираючої щілини 29 На Фіг 7 представлена технологічна схема установки очищення газів, що складається з термосепаратору ЗО, адсорберу 31, факельного пальника 33 і вузлу рекуперації 34 Винайдена установка очистки, що тут обговорюється, являє собою технологічний ланцюжок (див Фіг 7), до складу якого входять оригінальний термосепаратор ЗО, оригінальний адсорбер 31 з активованим вугіллям і факельний пальник 33 До складу установки слід віднести також окремо розташований вузол регенерації 34 Термосепаратор (Фіг1) має у своєму складі такі основні складаючи одиниці 1 - вхідний колектор, 2 - теплолообмінний блок, 3 - вихідний колектор Принциповий устрій вхідного колекторного пристрою показаний на Фіг 2, теплообмінного блоку на Фіг 3, вихідного колекторного пристрою на Фіг 5 Вхідний колекторний пристрій (Фіг 2) являє собою коробчату конструкцію у формі прямокутного паралелепіпеду певної товщини з однією відкритою великою вертикальною гранню розташованій з 45450 протилежного боку по відношенню до тієї у якій розташовані двері 6 Через площину цієї грані порожній об'єм колекторного пристрою сполучається з системою горизонтальних прямокутних вхідних отворів до газохідних каналів теплообмінного блоку (фіг 3, 7) Цією відкритою гранню вхідний колектор з допомогою різьбових з'єднань 13 кріпиться до торцевої вертикальної грані теплообмінного блоку Зверху пристрою горизонтально розміщений вхідний колектор-газохід 1 Теплообмінний блок (ФігЗ) являє собою пристрій виготовлений у формі прямокутного паралелепіпеду і являє собою міцну збірну каркасну конструкцію що обладнана суцільним дном і кришкою і розташована на опорних лапах 11 До двох розташованих протилежно торцевих малих вертикальних граней з допомогою різьбових з'єднань кріпляться ВІДПОВІДНО вхідний рівномірно розподіляючий вхідний устрій (Фіг 2) і вихідний рівномірно вбираючий газ пристрій (Фіг 5) Дві другі, більші за розмірами, чим розглянуті, протилежні бокові вертикальні грані теплообмінного блоку (ФігЗ) під час роботи герметично закриті У апараті, що обговорюється у поперечному горизонтальному напрямку від однієї бокової грані до протилежної у потрібній КІЛЬКОСТІ рівній КІЛЬКОСТІ охолоджуючих секцій розташовані на певних відстанях одна від одної МІЦНІ напрямляючи рейки 8 з пазами, для встановлення на них теплообмінних секцій 10, які легко всуваються у блок чи висуваються з нього у разі потреби коли є необхідність їх очищення від конденсату, що осів чи у потребі ремонту або огляду Товщина напрямляючих рейок така ж як і у теплообмінних секцій 10 Для рівномірного розподілу і рівних витрат вихідного потоку газу між газохідними каналами 7, що їх утворюють горизонтальні теплообмінні секції їх треба розташовувати на змінних в залежності від вертикальної координати відстанях одна від одної, або розташовуючи секції на рівних відстанях зробити, або зробити ВХІДНІ до газових каналів отвори із змінними висотами залежними від вертикальної координати Це, в розробленій конструкції очисного апарату, як із можливих варіантів, вирішено з допомогою регулюючих ширини вхідних і вихідних отворів ЛІНІЙОК 9, що на вхідному і вихідному торцях теплообмінного блоку (ФігЗ) прикріплені з допомогою гвинтів до напрямлюючих рейок, що мають повздовжні пази, з допомогою яких встановлюються охолоджуючі теплообмінні секції 10 Охолоджуюча теплообмінна секція (Фіг 4) являє собою подібною до паралелепіпеду коробчату достатньо великих горизонтальних розмірів але досить малої відносної товщини конструкцію, через яку в процесі й роботи протікає рідкий теплоносій 3 двох вертикальних бокових граней корпус коробки обладнаний горизонтальними ребрами 1 призначення яких полягає в тому, що вони досить вільно входячи в пази напрямлюючих горизонтальних рейок (ФігЗ, 8), фіксують положення теплообмінника в термосепараторі Для входу і виходу теплообмінної рідини до однієї з вертикальних граней де немає ребер прилаштовані два патрубки 18 і 19 для входу і виходу рідкого теплоносія Для рівномірного розподілу течи теплоносія все 45450 8 редені теплообмінних секцій передбачені вхідна і го газу, що очищується вихідна трубки з множиною досить малих отворів, Робота вхідного колекторного пристрою полядіаметри яких підібрані такими, що забезпечують гає у слідуючому рівномірність розподілу течи теплоносія через поПідлягаючий очищенню газ (див Фіг 2) з вхідрожнину теплообмінної секції 10 Вхідний І ВИХІДного газоходу 1 через щілину 14 надходить до поНИЙ патрубки для теплоносія з допомогою легкорожнини вхідного колекторного пристрою Щілина роз'ємних герметичних з'єднань приєднуються до 14 має змінну в залежності від повздовжньої коорвхідного і вихідного колекторів живлячого і стічного динати ширину завдяки чому потік газу, що рухаколекторів теплоносія (Фіг1, 4, 5) Всування і виється у газоході 1 рівномірно розподіляється сування теплообмінних секцій 10 у теплообмінний вздовж порожнини пристрою при цьому напрямок блок (Фіг 3) провадиться у горизонтальному найого вектора швидкості змінюється з горизонтальпрямку з боку протилежного до того де розташоного на вертикальний напрямлений униз і завдяки вані згадувані колектори підводу і відводу тепловказаній ЩІЛИНІ у кінцевому результаті він, рівноносія Верхня поверхня теплообмінної секції (Фіг 4) мірно розподілений за витратним показником, заобладнана системою турбулізаторів 3 виконаних у повнює, рухаючись униз, весь об'єм коробки вхідвигляді поперечних тонких дротиків ного колекторного пристрою і далі рухається до горизонтальних газохідних каналів теплообмінного Вихідний колекторний пристрій (Фіг 5), коробблоку чатої конструкції , що має герметичний корпус 19, з допомогою різьбових з'єднань фланцем 20 кріРобота теплообмінного блоку полягає у слідупиться до торця теплообмінного блоку (ФігЗ) а ючому саме до грані протилежній тій до якої кріпиться Для проходу газу через теплообмінний блок вхідний колекторний пристрій Знизу розташовапід час роботи існує лише єдиний шлях - від вхідний вихідний колектор-газохід об'єм якого через ного до вихідного торцю уздовж газохідних каналів щілину 21 спілкується з порожниною вихідного 7, які утворюються плоскими горизонтальними колекторного пристрою охолоджуючими секціями 10 Під час проходження відкидного газу вздовж довжини каналу смолопоЩілина 21, розташована вздовж вихідного кодібні речовини осідають на нижніх площинах каналектору, як і випадку вхідного колекторного прилів При цьому через порожнини охолоджуючих строю, має змінну в залежності від повздовжньої секцій 10 протікає охолоджуюча вода, що поступає координати ширину, для рівномірного збору вихідчерез ВХІДНІ колектори 4 і витікає через колектори ного потоку газу з внутрішнього об'єму вихідного 5 (Див Фіг 1) колекторного пристрою, що з'єднаний з горизонтальним вихідним газоходом 3 Друга велика вертиРобота вихідного колекторного пристрою покальна грань цього пристрою має конструктивно лягає у слідуючому передбачену кришку, що знімається, або двері 22 Очищений від конденсату газ заходить у подля виконання певних необхідних технічних оперожнину колекторного пристрою з вихідних пряморацій і технічного огляду чи ремонту кутних отворів газохідних каналів охолоджуючого блоку (ФігЗ) рухаючись при цьому у горизонтальКасетний адсорбер КАД (Фіг 6) по своїй консному напрямку Після входу у порожнину пристрою трукції дещо схожий до запатентованого "Устройс19 вихідного колекторного пристрою газ починає тва для очистки газов" В ньому також передбачені рухатись униз до збираючої щілини 21, що з'єднує вхідний і вихідний рівномірно розподілюючий 23 і цей об'єм з об'ємом розташованого нижче вихіднорівномірно збираючий 24 газовий потік колекторні го газоходу 3 Рівномірний збір газу з газових капристрої, але на відміну від цитованої конструкції налів у разі їх однакової ширини регулюється з адсорбент у розглядуваній конструкції, що тут задопомогою регулюючих ширини вихідних отворів являється, розподілений у декількох тонких шарів ЛІНІЙОК розміщених з вихідного торця охолоджую25 що чергуються з пустими шарами 26 При цьочого блоку (ФігЗ) ВИХІДНИЙ газохід з'єднаний з му аеродинамічний опір адсорбенту газовому покасетним адсорбером у якому газ підлягає податоку на ЗО - 40% нижчий, ніж у тому разі якби він льшому очищенню від вуглеводнів середньої мобув розташований у одному шарі з сумарною товлекулярної ваги щиною рівній сумарній товщині складаючих шарів нової конструкції На Фіг 6 зображені вхідний газоРобота адсорберу полягає у слідуючому хід 23, 2 - рівномірно розподілююча газовий потік Під час роботи забруднений шкідливими газавихідна щілина 27 розподілююча надходячий на ми газ надходить до адсорберу через вхідний гаочистку газ із газоходу 23 для подальшого руху зопровід 23, рівномірно розподіляючу газовий почерез адсорбер, 3 - шари адсорбенту в розглядутік вхідну щілинну панель 27 Далі проходячи ваній конструкції влаштовані з певної КІЛЬКОСТІ послідовно у горизонтальному напрямку рівномірярусів касет з адсорбентом 25, 4 - пустотні шари но розподілюючу потік панель 28, шари адсорбен26, 5 - рівномірна вбираюча газ щілинна вихідна ту 25, пустотні шари 26, рівномірно вбираючу газ панель 28, 6 - вбираюча вихідна щілина 29, 7 панель 28 очищується від небажаних домішок, і вихідний газохід 24 через рівномірно вбираючу щілину 29 надходить В залежності від конкретних умов компоновки обладнання на промисловому об'єкті вхід і вихід газу, що очищується до (або із) адсорберу може провадитися згори, зверху, збоку, вертикально або горизонтально На Фіг 6 зображений один з варіантів можливого устрою адсорберу КАД з вертикальними входом і виходом протікаючого через ньо далі до вихідного газопроводу 24 Схема установки для знешкодження димів або відкидних газів термообробних і малярних дільниць промпідприємств наведена на Фіг 7, де ЗО термосепаратор, 31 - адсорбер, 32 - всмоктуючий вентилятор, 33 - факельний спалювач, 34 - вузол регенерації адсорбенту 45450 10 Від джерела, що є витоком димів або шкідлисуміш яких ми називаємо факелгазом вих газів на очищення від смолистих речовин газ Для одержання КІЛЬКІСНИХ даних садка, що запоступає на першу ступінь очищення - термосепавантажувалась у піч ретельно зважувалась Виваратор ЗО Тут газ очищується від важких органічнтажена після термообробки садка, тобто маса них складаючих і аерозолі Решта надходить далі випаленого дроту теж ретельно зважувалась до другої ступені очищення - адсорберу 31 (КАД) і, Одержані величині мас співставлялися Димгаз, нарешті, легкі горючі гази, що вийшли з адсорберу що виділявся в процесі випалювання з прокалюпотрапляють до факельного пальника 33, де спавальної печі, самопливом надходив до термосепалюються Рух газу відбувається під дією висмократору, де він охолоджувався і де із нього вилучатуючого вентилятору 32 і залишок повітря і продулась забруднююча складова, що ми її вище ктів згоряння викидається до атмосфери назвали конденсатом і яка при цьому осідала на Адсорбційні касети, що втратили активність час від нижній грані газоходу (поді) на розташовану на ній часу у вузлі регенерації 34 підлягають регенерації спеціально підготовлену ретельно зважену перед після чого повертаються назад для нового етапу початком досліду алюмінієву фольгу Зверху на використання у адсорбері 31 РІДКІ продукти, що фольгу поперек потоку димгазу накладалася сисвиділяються під час регенерації адсорбенту у вузлі тема закріплених турбулізаторів у формі прямолірегенерації 34 зливаються до накопичувальних нійних дротиків діаметром 0,5мм, що знаходилися ємностей, транспортуються до місця постійного на відстанях 25мм один від одного Під час роботи зберігання і далі використовуються по бажанню установки на фользі накопичувався шар конденсакористувача ту - мазеподібної суміші важких смолистих речовин Термосепаратор лабораторної установки, або Робота установки, таким чином, полягає в сліяк ми його називаємо очисна чарунка, являє содуючому бою порожній паралелепіпед утворений двома Підлягаючий нейтралізації димовий газ послірозташованими на відстані 10мм одна від одної довно проходить три ступеня очищення послідовпаралельними горизонтальними охолоджуючими но проходячи апарати ЗО, 31 і 33, де він, у термопроточною водою з температурою 10 - 12°С полсепараторі ЗО, очищується від важких ками Порожнина, що утворюється між ними була смолоподібних речовин, вуглеводнів середньої герметично закрита по вертикальним бічним грамолекулярної маси - у касетному адсорбері 31 і від ням Внутрішні розміри порожнини - газоходу мали легких горючих газів - у факельному пальнику 33 слідуючи значення довжина - 500мм, ширина Рух газу через апарати відбувається під дією 80мм висота 10мм Нижньою площиною чарунки всмоктуючого вентилятора 32 Після досягнення слугувала грань з розмірами 500 X 80мм Димгаз у границі динамічної ємності розміщеного у адсорчарунці рухався горизонтально поступово охолобері 31 адсорбенту, величина якої залежить від джуючись і очищуючись від забруднюючого його вмісту в димі вуглеводнів середньої молекулярної конденсату Розрахунковий час перебування димваги, касети з відпрацьованим адсорбентом вийгазу у термосепараторі - Юсек Після термосепамаються і переносяться до вузлу регенерації 34 ратору димовий газ поступав в адсорбер з активоПісля проведення регенерації адсорбенту касети ваним вугіллям Як адсорбент використовувався знову встановлюються в адсорбер 31 для викориантрацит активований АУА-К Маса поглинених стання по прямому призначенню вуглеводнів середньої молекулярної маси контроДосліди ПО практичній перевірці можливостей лювалася по різниці мас адсорбенту до і після знешкодження димових газів за допомогою винайдосліду Для визначення маси вуглецю, що містить деної установки здійснювались на лабораторній факел газ, провадився хроматографічний аналіз моделі установки, основні вказані нижче елементи факелгазу на вміст метану і оксиду вуглецю Потім якої були з'єднані в ланцюжок, до складу якого провадився перерахунок на вміст вуглецю у факевходили 1) герметично закрита електрична піч, 2) лгазі Ступінь очистки димгазу димового газу від термосепаратор, що являв собою очисну чарунку з шкідливих ХІМІЧНИХ сполук (Х%) визначалася по пустотілими теплообмінними гранями через які під формулі час ДОСЛІДІВ пропускалася протитоком надходячому до неї димгазу, охолоджуюча вода, 3) адсорбер Х = ( а Ь) х 100, де і 4) факельний пальник а - сумарна маса сполук, вловлених установкою очищення димового газу, Піч, В ЯКІЙ підтримувалась температура 400°С, використовувалася для випалювання вихідного b - різниця значень маси садки, що вона її має матеріалу (маса матеріалу, що завантажується до і після прокалювання називається садка) - лакірованої і емальованої Винахід ілюструється слідуючими прикладами, мідної обмотки статора електродвигуна, що згорірезультати яких подані в таблиці ла під час експлуатації, з метою одержання чистоПриклад 1 В прокалювальну піч, яка описана го мідного дроту вище, завантажувалося 603,0г садки, що розігрівалася до температури 400°С Тривалість процесу Термосепаратор використовувався для нейтпрокалювання садки - 2 години Після закінчення ралізації аерозолю димового газу, тобто видалендосліду маса садки визначалася і склала 586,1г, ня тієї маси димових газів, що конденсується у тобто втрата маси за рахунок вигоряння лаку і термосепараторі емалі склала 16,9г На першому ступені очисної Адсорбер використовувався для вилучення із установки у термосепараторі на фользі, скондендимового газу тієї забруднюючої компоненти, яку сувалося 0,85г важких смолистих речовин змішами називаємо адсорбатом них з дрібнодисперсним пилом Маса адсорбату, Факельний пальник застосовувався для спабула визначена по збільшенню ваги адсорбенту, лення легких горючих складаючих димового газу 11 45450 12 на другому етапі очищення, за рахунок адсорбції самі, що й у прикладі 1 Після закінчення прокалювуглеводнів середньої молекулярної маси Вона вання садки, яка розігрівалася до температури складала 12,85г Маса вуглецю у останній компо400°С, визначена маса садки складала 1012,8г ненті вихідного димгазу - факелгазі, що була виВтрата маси садки за рахунок вигоряння лаку і значена по перерахунку вмісту у ньому метану і емалі складала 29,2г При цьому на фользі, що оксиду вуглецю, склала 3,02г Таким чином, сумавстилає під очисної чарунки сконденсувалося рна маса сполук, яки були вловлені в установці 1,45г важких смолистих речовин, змішаних з дрібочищення складає 16,72г Ступінь очистки димовонодисперсним пилом Маса адсорбату, що був го газу від шкідливих ХІМІЧНИХ сполук склала вилучений з допомогою адсорбера склала 21,53г 98,9% Маса вуглецю, яка була визначена у факелгазі складала 5,20г Ступінь очистки димгазу від шкідПриклад 2 У прокалювальну піч завантажуваливих ХІМІЧНИХ сполук склала 96,5% лося 1042,0г садки Умови проведення досліду ті ж Таблиця Балансові досліди по знешкодженню димових газів №п/п Маса речовини, г Приклад №1 Приклад №2 1 Прокалочна піч 11 Вихідна садка 603,0 1042,0 12 Твердий залишок 586,1 1012,8 13 Втрата маси при прокалюванні 1 1 - 1 2 16,9 29,2 2 Перша ступінь очистки -термосепаратор (ТС) 21 Конденсат, що осів на фользі 0,85 1,45 3 Друга ступінь очистки - адсорбер (КАД) 31 Адсорбент 116,9 175,0 32 Шихта (адсорбент + адсорбовані вуг-Леводні) 129,75 196,53 33 Десорбат 3 2 - 3 1 12,85 21,53 4 Факелгаз (СЬЦСО у перерахунку на вуглець С) і ЬЬ 3,02 5,20 Загальна маса продуктів вилучених при нейтралізації димгазу 2 1 + 5 16,72 28,18 33+4 6 Ступінь очистки димгазу, % (5 1 3) х 100 98,9 96,5 13 45450 14 2,0 Фіг. 2 Фіг. 5 24 Фіг. З ФІГ. 6 45450 15 16 Очищений газ зі Фіг. 7 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Автори англійськоюVozniuk Volodymyr Ivanovych, Shapovalova Lidia Petrivna

Автори російськоюВознюк Владимир Иванович, Шаповалова Лидия Петровна

МПК / Мітки

МПК: B01D 53/34

Мітки: знешкодження, димових, газів, установка

Код посилання

<a href="https://ua.patents.su/8-45450-ustanovka-zneshkodzhennya-dimovikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Установка знешкодження димових газів</a>

Попередній патент: Спосіб проведення галотерапії та установка для його здійснення

Наступний патент: Спосіб виділення фосфатидів із фосфатидного концентрату

Випадковий патент: Спосіб лікування гострої фази опіку стравоходу