Спосіб очищення газів від сірчаних сполук

Формула / Реферат

Способ очистки газов от сернистых соединений, включающий каталитическое гидрирование сернистых соединений до сероводорода и последующее его окисление кислородом до двуокиси серы при 200-5500С в присутствии окисного катализатора, нанесенного на пористый окисный носитель,отличающийся тем, что, с целью повышения стабильности процесса при сохранении активности катализатора на высоком уровне, окисление осуществляют в присутствии катализатора, содержащего окислы железа или молибдена или меди, или палладия, или их смеси при содержании металла 0,5-19 мас.% в прокаленном катализаторе, нанесенные на окислы титана или циркония, или кремния, или алюминия, или их смеси, причем в случае присутствия палладия в катализаторе смеси с одним из указанных металлов отношение числа атомов металла к числу атомов палладия составляет 20-1000.

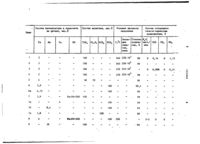

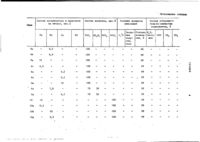

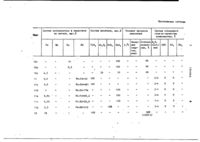

Текст

Изобретение относится к процессам каталитической очнстлн газов от сернистых соединений и позволяет по высить стабильность процесса при сихранении активности катализатора і д ! высокое уровне. Для осуществления очистки ведут контактирование газа, содержащего сернистые соединения, с алюмокобальтмолибденовым катализатором дпя гидрирования сернистых соединений до сероводорода, а затем газ пропускают через катализатор, содержащий окислы железа или молибдена, или меди, или палладия, при содержании металла 0,5-19 мас.Я в прокаленном катализаторе, нанесенные на окис лы титана или циркония, или кремния, чли а/іюмимия, причем в случае присутствия палладия в катализаторе отношение числа атомов металла к числу атомов палладия составляет 20-1000* 1 табл. 1 1314949 личестве, соответствующем 581 нм*/ч, Изобретение относится к процессам и образующую смесь впрыскивают в рекаталитической очистки газов от серактор окисления со скоростью нистых соединений. 3106 нм /ч и при 365°С. Величина вреЦелью изобретения является повымени контакта газ - катализатор сосшение стабильности процесса при сотавляет 2 с при нормальных температухранении активности катализатора на ре и давлении, а температура реакцивысоком уровне. онной среды - 540 С. Полученный газ, П р и м е р . Способ осуществляют содержащий SO^, выпускают в атмосфев установке, содержащей реактор сжиру. Газ, выходящий после окисления, гания метана, реактор каталитической содержит, %: H 2 S 0; COS 0,007; гидрогенизации и окисления сернистых CSг 0 и S0 2 1,15. соединений и выпускную трубу, выбрасывающую газы в атмосферу. В качестве катализатора гидрогениДанные по использованию катализазации (гидрирования) сернистых соедиторов на носителях в способе, осунений используют шарики диаметром ществленном по методике примера, пред~3 мм, выполненные из окиси алюмиставлены в таблице. ния, пропитанные окисью кобальта и Формула изобретения окисью молибдена. Указанный катализатор имеет удельную поверхность 248 м Способ очистки газов от сернистых и содержит 1,75 мас.% кобальта и соединений, включающий каталитическое 8 мас.% молибдена по отношению к обгидрирование сернистых соединений до щему весу катализатора.В качестве катасероводорода и последующее его окислизатора окисления используют катализатор, полученный путем пропитывания 25 ление кислородом до двуокиси серы при 200-550°С в присутствии окисного пористых продуктов экструзии окиси катализатора, нанесенного на пориститана диаметром - 4 мм сульфатом v тый окисный носитель, о т л и ч а ю железа, причем указанный катализащ и й с я тем, что, с целью повышетор имеет удельную поверхность 80 м /г и содержит 2 мас.% железа по отноше- • 0 ния стабильности процесса при сохра3 нию к общему весу катализатора (удельнении активности катализатора на выная поверхность окиси титана 130 м 2 / г ) . соком уровне, окисление осуществляют Отходящий газ процесса Клауса при в присутствии катализатора, содержа150 С нагревают пропусканием через щего окислы железа или молибдена, или горелку до 390 С и впрыскивают в ре- 35 меди, или палладия, или их смеси при актор гидрогенизации с расходом содержании металла 0,5-19 мас.% в 2539 нм /ч. Реакция гидрогенизации прокаленном катализаторе, нанесенные (гидрирование) протекает при 420 С, на окислы титана или циркония, или причем время контакта между газом и кремния, или алюминия, или их смеси, катализатором составляет 1 с при нор- 40 причем в случае присутствия палладия мальных температуре и давлении. К в катализаторе смеси с одним из укагазам, выходящим из реактора гидризанных металлов отношение числа аторования (его пропускная способность мов металла к числу атомов палладия 2525 нм / ч ) , добавляют воздух в косоставляет 20-1000. Опыт Состав катализатора в пересчете на металл, мае.* Fe Mo Си Fd Состав носителя. мас.Х TiO t 2гО. Si0 t Условия процесса окисления t.°c Состав отходящего газа по сернистым компонентам, Z Эконо- Степень конвермия энер- сии, Z гии, ккал 1 2 100 540 258 И 0 1 99 2 2 100 540 258 4 6і 99 3 2 100 370 333'10* 4 2 100 370 333--1О3 0,14 0 0 1,15 0,008 0 0,31 99 5 4 6 3,9 100 99,4 6а 4,15 100 99 7 3,9 7а 76 7в 1,8 •с 8 _ Fe:Pd=200 70 98 100 99 100 99 100 8,4 99 100 4 9 30 Fe:Pd-200 10 100 99 " 100 350 2-3 99 0 Продолжение таблицы Опыт Состав катализатора в пересчете на металл, мас.% Состав носителя, мас.% Условия процесса окисления Эконо- Степень H Z S, мия конвер- част./ COS энер- сии, % млн гии, ккал Fe Мо 9а — 0,5 100 — 99 96 6,8 100 99 9в 10 100 99 9г 0,5 100 99 9д 5,2 100 99 9е 0,5 100 99 9ж 10 100 99 9з 7,8 9и 10 10 10а 0,5 106 Юв Си Pd TiO z А1,0, ZrO 2 SiO 2 70 30 99 70 30 99 _ 100 99 100 99 10 100 99 _ 0,5 100 99 6,2 Состав отходящего газа по сернистым компонентам, % CS 2 SOa Продолжение таблицы Опыт Состав катализатора в пересчете на металл, мас.Я Pd Юг Юд — Состав носителя, мас.Х TiO 4 t,°c ZrO. 100 10 W0 0,5 70 30 We 4,5 11 0,6 Fe:Pd=20 11а 9,9 Fe:Pd=985 W0 116 4 Fe:Pd=756 " 11 в 9,95 11г Условия процесса окисления Состав отходящего газа по сернистым компонентам, % Эконо- Степень конвер- част./ COS мия энер- сии» Z млн гии, ккал 99 99 — — — — 99 — 2-4 0 о 2-4 0 2-4 0 0 Fe:Pd=99,0 ~ 100 2-4 0 0 0,55 Fe:Pd=*20,8 ~ 100 2-4 0 0 11Д 2,5 Fe:Pd=315 2-4 0 0 12 19 _ ю 0 100 ы -* в 100 WO ; 98% (4000 ч) ~ 00 Продолжение таблицы Опыт Состав катализатора в пересчете на металл, мае.% Fe 12a Мо Си Pd 19 t,°c ZrO. " 13a 14 0,5 14a Fe+Pd=!9 146 . 98% (4000 ч) 19 100 99% (4000 ч) 100 98,2% (4000 ч) 100 0,5 Fe+Pd=0,5 98,2% (4000 ч) Pd:Fe=1000 100 98,5% (4000 ч) Pd:Fe=i000 100 98,5 100 98,5 100 98,5 100 98,5 0,5 Cu+Pd " 19 Cu+Pd Cu:Pd=1000 Состав отходящего газа по сернистым компонентам, % Эконо- Степень H 2 S, конвер- част./ COS мия млн энер- сии. % гии, ккал 100 13 14r Условия процесса окисления 19 126 14B Состав носителя, мас.% CS, so* I3I4949 Редактор М.Келемеш Заказ 2223/58 Составитель Е.Корниенко Техред Л.Сердюкова Корректор Г.Решетник Тираж 657 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская н а б . , д . А/5 Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for purification of gas from sulfur compounds

Автори англійськоюRobert Voirin

Назва патенту російськоюСпособ очистки газов от серных соединений

Автори російськоюРобер Вуарен

МПК / Мітки

МПК: B01J 23/89, B01D 53/48, B01J 23/06, B01J 23/16, B01J 23/74, B01J 27/053, B01J 23/10, B01D 53/86, B01J 29/00, B01J 23/38, B01J 21/08, C01B 17/50, B01J 23/70, B01J 23/72, C01B 17/04, B01J 23/14

Мітки: сірчаних, спосіб, очищення, газів, сполук

Код посилання

<a href="https://ua.patents.su/8-4790-sposib-ochishhennya-gaziv-vid-sirchanikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення газів від сірчаних сполук</a>