Клапан радіатора

Номер патенту: 48966

Опубліковано: 16.09.2002

Автори: Карлсен Гаральд, Б'єрггор Нільс, Маркварт Арне, Йенсен Ларс Віг, Йенсен Таге

Формула / Реферат

1. Клапан радіатора, який містить корпус, сідло клапана і запірний елемент, який відрізняється тим, що усередині сідла (8) клапана розташований напрямний стрижень (17), установлений з можливістю спрямованого переміщення по ньому запірного елемента (6).

2. Клапан за п. 1, який відрізняється тим, що сідло (8) клапана розташоване на втулці (9), вставленій в корпус (2, 3) і виконаній як єдине ціле з напрямним стрижнем (17).

3. Клапан за п. 2, який відрізняється тим, що втулка (9) затиснута двома частинами (2, 3) корпусу, а саме між основною частиною (2) і кришкою (3).

4. Клапан за п. 3, який відрізняється тим, що кришка (3) корпусу розташована з того боку втулки (9), яка віддалена від запірного елемента (6).

5. Клапан за будь-яким з пп. 2-4, який відрізняється тим, що напрямний стрижень (17) приєднаний до втулки (9) утримуючими кронштейнами (16), які розташовані у вигляді зірки і продовженням кожного з яких є дистанціонуючий елемент (12), за допомогою якого втулка (9) підтримується в корпусі (2, 3).

6. Клапан за будь-яким з пп. 1-5, який відрізняється тим, що запірний елемент (6) принаймні у зоні, в яку входить напрямний стрижень (17), виконаний у формі конуса (28).

7. Клапан за п. 6, який відрізняється тим, який конус (28) має кілька напрямних пальців (32), які проходять радіально усередину і залишають вільним простір (33) для напрямного стрижня (17).

8. Клапан за п. 7, який відрізняється тим, що напрямні пальці (32) мають конструкцію у вигляді пластин.

9. Клапан за будь-яким з пп. 1-8, який відрізняється тим, що напрямний стрижень (17) служить опорою для натискної пружини (34), яка віджимає запірний елемент (6) у напрямку від сідла (8) клапана.

10. Клапан за будь-яким з пп. 1-9, який відрізняється тим, що кришка (3) корпусу загвинчена в основну частину (2) корпусу.

11. Клапан за будь-яким з пп. 1-10, який відрізняється тим, що втулка (9) розташована навпроти стінки (10) корпусу (2, 3), яка має конічну форму, з вміщеним між ними при необхідності ущільнювальним кільцем (37).

12. Клапан за будь-яким з пп. 1-11, який відрізняється тим, що у кінця, віддаленого від сідла (8) клапана, запірний елемент (6) звужений до циліндричної частини (23) зменшеного діаметра, яка виступає в корпусний канал (24) у корпусі (2, 2'), при цьому в цей канал також виступає штовхач (25), направлений через сальник (26).

13. Клапан за будь-яким з пп. 1-12, який відрізняється тим, що продовженням корпусного каналу (24) є отвір (29), обмежений циліндричною стінкою, а конус (28) на своїй зовнішній стороні має кілька виступів (31) з напрямними поверхнями, спрямованими паралельно цій циліндричній стінці.

14. Клапан за будь-яким з пп. 1-13, який відрізняється тим, що кришка (3') корпусу обладнана клапанним патрубком (4').

15. Клапан за будь-яким з пп. 1-14, який відрізняється тим, що втулка (9) і/або запірний елемент (6) виконані у вигляді деталей, відлитих у формі під тиском методом впорскування.

Текст

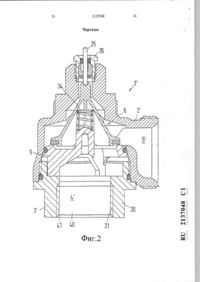

Изобретение относится к клапану радиатора Он содержит корпус, седло клапана и запирающий элемент Внутри седла клапана расположен нап равляющий стержень, установленный с возмож 2137048 4 ностью направленного перемещения по нему з а пирающего элемента Техническим результатом является упрощение конструкции и применение более дешевых материалов 14 з п ф-лы, 2 ил 5 Изобретение относится к клапану радиатора, содержащему корпус, седло клапана и запирающий элемент Такой клапан радиатора известен, например из патента ФРГ 3308070 С2 Седло этого клапана выполнено во втулке, которая может быть вставлена в корпус Опорное устройство для запирающего элемента вставлено в эту втулку, причем это уст ройство должно также располагаться чааично напротив внутренней стенки отверстия, в которое вставлена втулка И наконец, в этом клапане не обходимо крепление посредством винтов в опорном устройстве для запирающего элемента располо жена пружина, а сам элемент имеет запирающую головку, заключенную в уплотнительный материал и соединенную со штоком, который направленно перемещается во втулке Такие клапаны хорошо зарекомендовали себя при работе на радиаторах в течение многих лет, но их конструкция относительно сложна, а сборка имеет большое количество этапов Однако, стои мость их изготовления снизить трудно применение менее дорогих материалов во многих случаях сопровождается ухудшением механических свойств, например риском отсутствия возможности установки запирающего элемента в клапане с необходимой ориентацией С одной стороны, это приводит к протечкам между запирающим элементом и седлом клапана, а, с другой стороны, при нахождении клапана в открытом положении возможно возник новение вибрации, вызывающей нежелательный шум Аналогичные проблемы возникают при ж е лании упростить или даже удалить некоторые д е тали Изобретение основано на проблеме создания клапана, имеющего умеренную стоимость изго товления в клапане радиатора, относящемся к типу описанному во вступительной части, эта проблема решается тем, что внутри седла клапана распо ложен направляющий стрежень, установленный с возможностью направленного перемещения по нему запирающего элемента При такой конструкции влияние нагрузки, воз действующей на запирающий элемент, изменилось Направляющий стержень воздействует на запи рающий элемент точно в точке, в которой имеется риск возникновения нежелательного перемещения запирающего элемента, обусловленного преоб ладающими силами, а именно или отклонения от соосного расположения по отношению к седлу клапана с последующим ухудшением в виде на рушения уплотнения, или поперечного переме щения, ведущего к вибрации Напротив, запи рающий элемент удерживается точно в том месте, в котором он должен сохранять свое соосное рас положение, а именно на седле клапана Поскольку в данном случае направляющий стержень обеспе чивает соосное расположение запирающего эле мента по отношению к седлу клапана или по меньшей мере способствует этому расположению. 2137048 б для изготовления остальных компонентов клапана, которые ранее были необходимы для сохранения этой соосности, требуется меньше затрат, что снижает стоимость производства Кроме того, процесс производства также в своей основе у п рощен, так как для точной соосной установки з а пирающего элемента и седла клапана по отно шению друг к другу при сборке клапана требуется меньшей усилий Такая соосная установка проис ходит автоматически по мере того, как направ ляющий стержень вставляют в запирающий элемент Предпочтительно седло клапана расположено на втулке, вставленной в корпус и выполненной за одно целое с направляющим стрежнем Такая конструкция упрощает установку направляющего стержня, и, следовательно, отсутствует необхо димость в сложной обработке корпуса Соосное расположение направляющего стержня по отно шению к седлу клапана уже достигнуто по мере изготовления втулки Втулка предпочтительно зажата между двумя частями корпуса, а именно между основной частью корпуса и крышкой Следовательно, втулка рас положена на одной оси по отношению к корпусу, в результате чего направляющий стержень также выставлен в определенном направлении и непод вижно закреплен в корпусе Это обстоятельство также облегчает сборку клапана В этом случае особенно предпочтительным для крышки корпуса является ее установка со стороны втулки, которая удалена от запирающего элемента, в результате чего обеспечен особенно простой вариант сборки Сначала в корпус вставляют з а пирающий элемент, а затем втулку, так что нап равляющий стержень вдается в этот элемент Сборку клапана завершают закрытием крышкой Расположение на одной оси при этом достигнуто по существу автоматически Предпочтительно направляющий стержень присоединен к втулке удерживающими кронш тейнами, которые расположены в виде звезды и продолжением каждого из которых является дие та нционирующий элемент, посредством которого втулка поддерживается в корпусе Такая конструкция обеспечивает наличие достаточно больших сквозных отверстий для нагревательной жидкости, которые, во-первых, расположены между дистанционирующими элементами с обеспечением возможности протекания нагревательной жидкости радиально внутрь во втулку и, во-вторых, остаются свободными между удерживающими кронштейнами с обеспечением возможности выхода из втулки нагревательной жидкости опять в осевом направ лении Поскольку каждый удерживающий кронштейн и каждый соответствующий ему дистанциопирующий элемент расположены в одной плоскости, сопротивление потока, вызываемое этими деталями, также относительно мало Кроме того, дистанционирующие элементы и удерживающие кронш тейны служат направляющими устройствами В предпочтительном варианте выполнения за ^ w QQ ^ О t"^ ^ ^ ^ ^ 7 пирающий элемент выполнен в форме конуса по меньшей мере в зоне, в которую вдается направ ляющий стержень, расположенный, таким образом, с возможностью вхождения в запирающий элемент, внутри которого должно быть достаточное для этого стержня пространство При выборе конической формы запирающего элемента последний может быть выполнен так, что он у своей вершины не превышает диаметр известных запирающих эле ментов, так что обычные рабочие элементы могут работать, например с также хорошо известными сальниками Следовательно, внутри конуса имеется пространство, достаточное для размещения там направляющего стержня, при этом отсутствует не обходимость в чрезмерном увеличении внешнего пространства Более того, при конической форме запирающего элемента возможно также благопри ятное распределение сил на этом элементе Сила, приложенная рабочим элементом, может быть передана через оболочку конуса в зону запирания, при этом возможность риска возникновения нак лонного перемещения меньше по сравнению с конструкцией, когда имеется только лишь цент ральный шток с плоским запирающим элементом В этом случае особенно предпочтительным для конуса является наличие нескольких направляющих пальцев, проходящих радиально внутрь и остав ляющих свободным пространство для направ ляющего стержня Следовательно, нет необхо димости в наличии твердого конуса, так что его вес может быть небольшим что улучшает его харак теристику срабатывания Более того, в конструкции с направляющими пальцами, имеющими между собой зазоры, снижено трение между направ ляющим стержнем и запирающим элементом В этом случае особенно предпочтительным для направляющих пальцев является их выполнение в виде пластины Направление перемещения, таким образом, поддерживается на определенном про дольном протяжении в осевом направлении Еще одним преимуществом является то, что направляющий стержень служит опорой для на жимной пружины, которая отжимает запирающий элемент в направлении от седла клапана Следо вательно, эта пружина расположена в пространстве, в котором также находится направляющий стер жень, и удерживается направляющими пальцами от смещения в поперечном направлении Такая конструкция также обеспечивает очень простую сборку Пружину нужно просто вставить в запи рающий элемент Как только вставлен направ ляющий стержень, выпадение пружины предотв ращено В предпочтительном варианте выполнения крышку корпуса завинчивают в основную часть корпуса, что также обеспечивает удобный способ сборки В особенно предпочтительном с практической точки зрения варианте выполнения втулка распо ложена напротив конической стенки корпуса с помещенным между ними при необходимости уп 2137048 8 лотнительным кольцом Стенка конической формы имеет два преимущества, заключающиеся в ав томатической центровке втулки в корпусе и в обеспечении наличия большого поверхностного давления, созданного между втулкой и конической стенкой и ведущего к улучшению герметичности уплотнения при относительно малых усилиях фиксации, приложенных, например при завинчи вании крышки в основную часть корпуса У конца, удаленного от седла клапана, запи рающий элемент предпочтительно сужен к ц и линдрической части уменьшенного диаметра, вьютупающей в корпусной канал, в который также выступает толкатель, направляемый через сальник Как указывается выше, преимущество этого прак тического варианта заключается в том, что для управления запирающим элементом возможно применение известных рабочих приспособлений, например обычной верхней части в виде термоэ лемента Поскольку конус заканчивается непос редственно перед корпусным каналом и продол жением запирающего элемента является ц и линдрическая часть, при замене сальника без дополнительных мер обеспечено самоуплотнение клапана В этот момент усилием пружины между втулкой и запирающим элементом последний вжимается дальше в корпусной канал до тех пор, пока конус не упрется в кромку, которой заканчи вается в осевом направлении этот канал При этом нет необходимости в дополнительных мерах, например в еще одном уплотнении Если материал конуса несколько мягче материала корпуса, корпус, а точнее его кромка вонзается в конус, так что фактически в этом месте обеспечено прекрасное уплотнение. Однако, появление уплотнения также обеспечено, если материал конуса такой же твердый, как и материал корпуса, или даже тверже Продолжением корпусного канала предпочти тельно является отверстие, ограниченное ци линдрической стенкой, причем конус на своей внешней стороне имеет несколько выступов с направляющими поверхностями, направленными параллельно этой стенке Цилиндрическая стенка проходит параллельно направлению перемещения запирающего элемента Возможно дополнительное придание направленности перемещению запирающего элемента в корпусе посредством вьютупов имеющее место на определенном расстоянии от седла клапана Таким образом запирающий элемент направляется у двух точек, разнесенных друг от друга, что дополнительно снижает любую возможность перекоса При установке, в частности, запирающий элемент уже выставлен на одной оси по отношению к корпусу, что также облегчает сборку клапана В предпочтительном варианте присоединение к клапану предусмотрено в крышке Возможно соз дание простыми средствами конструкции клапана радиатора, выполненного в виде углового клапана Таким образом, направление нагревательной жидкости через клапан осуществляется очень ^^ О Q© ^ О Г^ ^ J ^ ^^ |~) ^ 9 просто. Очевидно, что при этом также возможно создание трехходового клапана или размещение в крышке других клапанных элементов. Особенно выгодным является изготовление втулки и/или запирающего элемента в виде д е талей, отлитых в форме под давлением методом впрыска В описываемом практическом варианте выполнения для изготовления этих деталей воз можно также применение пластмассы, отпиваемой этим методом. Специфические формы, в ином случае возможные только в результате сложной сборки, могут быть получены отливкой в форме под давлением методом впрьюка, при которой возможно весьма существенное снижение стоимости изго товления. Ниже изобретение описано со ссыпками на предпочтительные примерные варианты выпол нения в совокупности с чертежами, на которых: фиг 1 изображает первый вариант выполнения клапана радиатора и фиг 2 изображает второй вариант выполнения клапана радиатора в виде углового клапана Клапан 1 радиатора содержит корпус, обра зованный основной частью 2 и крышкой 3 Часть 2 корпуса снабжена впускным 4 и выпускным 5 пат рубками. Траею"ория потока между этими патруб ками 4 и 5 может быть перекрыта при взаимо действии уппотнительной зоны 7 запирающего элемента 6 с седлом 8 клапана Седло 8 расположено на втулке 9, которая выполнена отдельно от части 2 корпуса и крышки 3 и зажата между ними Для этого часть 2 корпуса снабжена круговой стенкой 10, которая наклонена по отношению к центральной оси U , а именно по отношению к направлению перемещения элемента б, и, следовательно, образует продольный участок конической оболочки Втулка 9 расположена вблизи этой стенки 10, а между ними находится уплотнительное кольцо 37 Втулка имеет несколько ножек 12, в данном случае три, которыми она стоит на крышке 3 Между ножками 12 остается пространство, достаточное для проникновения воды во внутреннюю часть втулки 9 без существенного сопротивления Ножки 12 могут также служить в качестве направляющих средств Крышка 3 имеет круговой выступ 13, ра диально направляющий ножки 12 Даже при воз можности некоторой свободы перемещения эта конструкция обеспечивает размещение втулки 9 в клапане 1 с относительно большой точностью при его сборке Кроме того, втулка 9 снабжена удерживающими кронштейнами 16, проходящими радиально внутрь В данном случае эти кронштейны 16 образованы продолжением ножек 12 радиально внутрь и вверх. В центре кронштейны 16 поддерживают направ ляющий стержень 17, который, таким образом, проходит через седло 8 Кронштейны 16 распо ложены в виде звезды, так что между ними остается отверстие, достаточно большое для прохода воды Стержень 17 проходит на заданную длину в нап 2137048 10 равлении оси 11. Элемент 6 направленно перемещается по стержню 17 Элемент б содержит головку 18 и основную часть 19, на которой расположена зона 7. Для этого основная часть имеет круговую канавку 20, в к о торую вставлено уплотнительное кольцо 21 Сто роной, удаленной от седла 8, кольцо 21 опирается на круговую стенку 22. С одной стороны, кольцо 21 служит в качестве уплотнения, а, с другой стороны, его наличие очень удобно для компенсации отк лонений, возможных при изготовлении различных деталейПри использовании клапана при относительно высоких давлениях целесообразно более плотное крепление кольца 21 на элементе б Этого можно достичь, например вулканизированием кольца 21 в запирающий элемент или заливкой усиливающего элемента в это кольцо И наконец, в стенке 22 также могут быть сквозные отверстия, через которые могут проходить соответствующие вьютупы кольца 21 При формовании за одно целое с элементом 6 кольца 21 последнее может иметь участки на обеих сторонах стенки 22. Головка 18 цилиндрической частью 23 высту пает в корпусной канал 24 Толкатель 25, который направленно перемещается через сальник 26, также выступает в этот канал 24 Элемент 6 своей частью 23 или, точнее, выемкой 27 на своей тор цевой поверхности расположен вблизи толкателя 25. При работе регулирование толкателя осуществля ется верхней частью в виде термоэлемента ра диатора или другим рабочим элементом известным способом, в подробном объяснении которого нет необходимости Диаметр части 23 меньше диаметра канала 24. Однако, за пределами канала 24 головка 18 к о нусообразно расширена. Образованный таким образом конус 28 имеет больший диаметр, чем канал 24, и соединяет головку с частью 19, так что весь элемент б выполнен в форме конуса 28 или конуса с цилиндрическим удлиненным концом 23 на вершине и круговой кромкой снизу, образующей часть 19 Канал 24 расширен в сторону отверстия 29, причем переходный участок образован конической оболочкой 30 На внешней стороне конуса 28 расположены несколько выступов 31, которые разнесены в круговом направлении и внешняя стенка которых проходит параллельно внешней стенке отверстия 29, то есть параллельно оси 11 Эти выступы 31 совместно со стенкой отверстия 29 обеспечивают определенное направление элементу 6 по мере его перемещения параллельно оси 11, что, помимо прочего, облегчает сборку Как правило, центральная установка элемента б в канале 24 возможна без каких-либо дополнительных мер Выступы 31 на своей верхней части имеют скосы 36, которые входят в пространство, ограниченное оболочкой 30 Таким образом, с одной стороны, обеспечена относительно большая площадь кон И такта между выступами 31 и стенкой конуса 28, а, с другой стороны, перемещение элемента б па раллельно оси 11 ограничено этими выступами незначительно Внутри конуса 28 расположены несколько направляющих пальцев 32, выполненных в виде пластин, проходящих радиально внутрь и остав ляющих свободное пространство 33, в котором расположен стержень 17 Следовательно, пальцы 32 радиально поддерживают элемент 6 на стержне 17 и обеспечивают таким образом только пере мещение в осевом направлении и, теоретически, поворот этого элемента по отношению к седлу 8 В отверстии 33 также расположена нажимная пружина 34, сжатая между стержнем 17 и эле ментом 6 или, более точно, выполненной на нем опорной поверхностью 35 Для улучшения цент ровки пружины 34 на стержне 17 последний может быть снабжен не показанным на чертеже осевым направляющим выступом, который проходит в пружину 34 и диаметр которого соответствует ее внутреннему диаметру Втулка 9 и элемент 6 могут быть изготовлены в виде деталей, отлитых в форме под давлением методом впрыска из пластмассы, которая в этом случае может быть выбрана с учетом того, что она должна быть мягче материала части 2 корпуса или крышки 3, но тем не менее должна иметь необ ходимую жесткость и стабильность размеров Ре альную функцию уплотнения 8 зоне 7 запирания обеспечивает вставленное кольцо 21. Изготовление такого клапана не вызывает зат руднений и может состоять из нескольких этапов Элемент 6, пружину 34 и втулку 9 просто поо чередно вставляют в часть 2 корпуса Затем могут привинтить крышку 3, проложив уплотнение 14, например кольцо круглого сечения При этом не обходимо только предварительно установить кольцо 21 на элемент 6, а кольцо 37 - на втулку 9 Иначе центровка деталей происходит автоматически благодаря тому, что запирающий элемент выступает своей частью 23 в канал 24 Пружину 34 вставляют в отверстие 33 между пальцами 32 Стержень 17 втулки 9, которая в то же время отцентрована по стенке 10, также затем входит в это отверстие 33. Окончательно расположение обеспечивается за винчиванием крышки 3 И наконец, сборку клапана 1 завершают привинчиванием сальника 26. Более того, такая конструкция имеет дополни тельные преимущества При отвинчивании сальника с уже установленного клапана пружина 34 отжимает элемент 6 от седла 8 до тех пор, когда конус 28 упрется во внутреннюю осевую кромку канала 24 В этом месте возникает кромка 38, образующая со стенкой конуса 28 хорошее уплотнение При не обходимости кромка 38 может слегка вонзиться в материал конуса 28. В этом случае отсутствует не обходимость в дополнительных уплотнениях, что, с одной стороны, упрощает конструкцию и, с другой стороны, повышает надежность работы Более того, в данном случае большим преи 2137048 12 муществом является возможность лучшей центровки и соосности элемента 6 с седлом 8 Фактически запирающий элемент удерживается точно в том месте, в котором действуют силы протекающей жидкости, воздействующей на этот элемент в обычных клапанах запирающий элемент удержи вается на определенном расстоянии от седла клапана, так что в этом случае на этот элемент могут воздействовать моменты, которые при неблагопри ятных условиях могут привести к возникновению вибрации и, следовательно, шума в клапане. Усовершенствованный способ сборки, следова тельно, обеспечивает в то же время лучшие ра бочие характеристики Направленности переме щения способствуют также вьютупы 31, взаимо действующие с отверстием 29 При сборке, а также при работе эта относительно простая мера обес печивает возможность элементу 6 с его уплотнительным кольцом 21 удерживаться фактически всегда параллельно седлу 8 в зоне расположения сальника 26 на внешней стороне части 2 корпуса предусмотрено удержи вающее приспособление для рабочего элемента, например для верхней части в виде термоэлемента (не показана). Поскольку при сборке крышку 3 по ворачивают, удерживающее приспособление сохраняет свое заданное соосное положение, так что всегда возможна установка рабочего элемента с правильной ориентацией. Достижения такого эффекта легко можно добиться при сборке клапана снизу На фиг. 2 показан модифицированный вариант клапана 1' радиатора, внутренние детали которого имеют такую же конструкцию, как в варианте вы полнения, показанном на фиг. 1 Для описания этой простой конструкции только основные детали снабжены номерами позиций, а именно запи рающий элемент 6, пружина 34 и втулка 9 В данном случае формы основной части 2' корпуса и крышки 3' изменены Клапан Г, пока занный на фиг 2, выполнен в виде углового кла пана, то есть впускной 4' и выпускной 5' патрубки уже не находятся на одной линии, как в варианте выполнения, показанном на фиг. 1, а наоборот, расположены под углом 90 друг к другу Для получения такой конструкции простыми средствами крышка корпуса снабжена отверстием 40 с внутренней резьбой 41, куда может быть прикреплено соответствующее впускное приспо собление для нагревательной жидкости Конечно, возможны другие способы соединения кроме резьбы 21. Кроме впускных и выпускных патрубков 4, 4', 5, 5' обе основных части 2, 2 корпуса имеют просто цилиндрические или конические камеры, диаметр которых увеличен в наружном направлении Вы полнение этих отверстий или каналов возможно с применением относительно простых инструментов. Возможно также применение крышки 3', пока занной на фиг 2, в клапане 1, изображенном на фиг 1 В этом случае клапан является трехходовым 13 2137048 14 Формула изобретения 1 Клапан радиатора, содержащий корпус, седло клапана и запирающий элемент, отличаю щийся тем, что внутри седла (8) клапана распо ложен направляющий стержень (17), установленный с возможностью направленного перемещения по нему запирающего элемента (6) 2 Клапан по п 1, отличающийся тем, что седло (8) клапана расположено на втулке (9), вставленной в корпус (2, 3) и выполненной за одно целое с направляющим стержнем (17) 3 Клапан по л 2, отличающийся тем, что втулка (9) зажата двумя частями {2, 3) корпуса, а именно между основной частью (2) и крышкой (3) 4 Клапан по л 3, отличающийся тем, что крышка (3) корпуса расположена с той стороны втулки (9), которая удалена от запирающего эле мента (6) 5 Клапан по любому из пл 2 - 4, отличаю щийся тем. что направляющий стержень (17) присоединен к втулке (9) удерживающими кронш тейнами (16), которые расположены в виде звезды и продолжением каждого из которых является дистанционирующий элемент (12), посредством кото рого втулка (9) поддерживается в корпусе (2, 3) 6 Клапан по любому из пп 1 - 5, отличаю щийся тем, что запирающий элемент (6) по меньшей мере в зоне, в которую вдается направляющий стержень (17), выполнен в форме конуса (28) 7 Клапан по п 6, отличающийся тем, что конус (28) имеет несколько направляющих пальцев (32), проходящих радиально внутрь и оставляющих свободным пространство (33) для направляющего стержня (17) 8 Клапан по п 7, отличающийся тем, что нап равляющие пальцы (32) имеют конструкцию в виде пластин 9 Клапан по любому из пп 1 - 8, отличаю щийся тем, что направляющий стержень (17) служит упором для нажимной пружины (34), отжимающей запирающий элемент (6) в направлении от седла (8) клапана 10 Клапан по любому из пп 1 - 9, отличаю щийся тем, что крышка (3) корпуса завинчена в основную часть(2)корпуса 11 Клапан по любому из пп 1 - 10, отли чающийся тем, что втулка (9) расположена напротив стенки (10) корпуса (2, 3), имеющей коническую форму с помещенным между ними при необхо димости уплотнитепьным кольцом (37) 12 Клапан по любому из пп 1 - П . отли чающийся тем, что у конца, удаленного от седла (8) клапана, запирающий элемент (6) сужен к ц и линдрической части (23) уменьшенного диаметра, выступающей в корпусной канал (24) в корпусе (2, 2'), при этом в этот канал также выступает толкатель (25), направленный через сальник (26) 13 Клапан по любому из пп 1 - 12, отли чающийся тем, что продолжением корпусного к а нала (24) является отверстие (29), ограниченное цилиндрической стенкой, а конус (28) на своей внешней стороне имеет несколько выступов (31) с направляющими поверхностями, направленными параллельно этой цилиндрической стенке 14 Клапан по любому из пп 1 - 13, отли чающийся тем, что крышка (3') корпуса снабжена клапанным патрубком (4) 15 Клапан по любому из пп 1 - 14, отли чающийся тем, что втулка (9) и/или запирающий элемент (6) выполнены в виде деталей, отлитых в форме под давлением методом впрыска и 00 о го 2137048 Чертежи Фиг.2

ДивитисяДодаткова інформація

Назва патенту англійськоюRadiator valve

Автори англійськоюMarkvart Arne

Назва патенту російськоюКлапан радиатора

Автори російськоюМаркварт Арне

МПК / Мітки

МПК: F16K 1/32, F16K 27/02

Код посилання

<a href="https://ua.patents.su/8-48966-klapan-radiatora.html" target="_blank" rel="follow" title="База патентів України">Клапан радіатора</a>

Попередній патент: Композиція та спосіб для лікування гіперсенситивності зубів, спосіб герметизації дентинових канальців

Наступний патент: Інтегральна асиметрична напівпроникна мембрана , спосіб виготовлення інтегральної асиметричної напівпроникної мембрани та її застосування (варіанти)

Випадковий патент: Синтез a-хлор- або фторкетонів