Спосіб одержання електроенергії із вуглеутримаючого палива

Формула / Реферат

1. Способ получения электроэнергии из углеродсодержащего топлива, включающий газификацию топлива в реакторе в присутствии водяного пара путем косвенного нагрева, очистку полученного синтез-газа от твердых частиц и серы, сжигание первой части очищенного синтез-газа, подачу продуктов сгорания в газовую турбину, приводящую в действие электрический генератор, отличающийся тем, что, с целью упрощения способа, сжигают вторую часть очищенного газа, подают полученные продукты сгорания в качестве теплообменной среды в реактор для косвенного нагрева топлива и после похождения через реактор подают их в газовую турбину.

2. Способ по п. 1, отличающийся тем, что вторую часть очищенного синтез-газа сжигают при избытке кислорода.

3. Способ по п. 1, отличающийся тем, что продукты сгорания подаваемые в реактор в качестве теплообменной среды для косвенного нагрева, имеют на входе температуру 850-1000 °С и на выходе из реактора 750-850 0С.

4. Способ по п. 1, отличающийся тем, что температуру продуктов сгорания перед поступлением в газовую турбину поддерживают около 900-1000 °С.

5. Способ по п. 2, отличающийся тем, что выходящие из газовой турбины продукты сгорания подогревают путем теплообмена с продуктами сгорания, поступающими из реактора и/или получаемыми при сжигании первой части очищенного синтез-газа, и подают на следующую стадию газовой турбины.

6. Способ по п. 2, отличающийся тем, что температуру около 900-1000 ^С продуктов сгорания перед поступлением в газовую турбину поддерживают путем сжигания части очищенного синтез-газа.

7. Способ по п. 2, или 5 отличающийся тем, что продукты сгорания , выходящие из газовой турбины, подают на перегрев пара и/или подогрев питательной воды парогенератора.

8. Способ по п. 1, отличающийся тем, что подводимый на стадию газификации пар получают в результате охлаждения синтез-газа и/или продуктов сгорания, выходящих из газовой турбины, и/или продуктов сжигания синтез-газа.

9. Способ по п. 1, отличающийся тем, что получаемый посредством сгорания очищенного синтез-газа дымовой газ смешивают с паром и подают на стадию газификации.

Текст

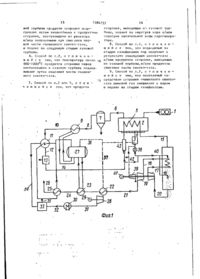

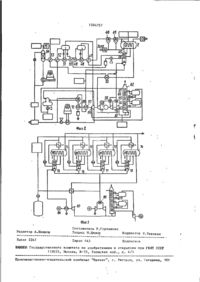

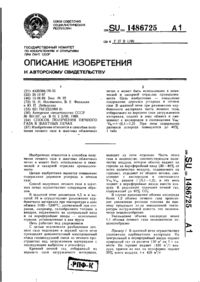

Изобретение относится к газификации углеродсодержащего топлива и получению электроэнергии и позволяет упростить способ. Способ включает газификацию топлива в реакторе в присутствии водяного пара путем косвенного нагрева, очистку полученного синтез-газа от твердых частиц и серы, сжигание первой части очищенного синтез-газа (ОСГ), подачу продуктов сгорания (ПС) в газовую турбину, приводящую в действие электрический генератор. Сжигают вторую часть ОСГ, подают полученные ПС в качестве теплообменной среды в реактор для косвенного нагрева топлива и после прохождения через реактор подают их в газовую турбину. Вторую часть ОСГ сжигают при избытке кислорода. ПС, подаваемые в реактор в качестве теплообменной среды для косвенного нагрева, имеют на входе температуру 850 - 1000°С и на выходе из реактора 750 - 850°С. Температуру ПС перед поступлением в газовую турбину поддерживают около 900 - !000°С. Выходящие из газовой турбины ПС подогревают путем теплообмена с ПС, поступающими из реактора и/или получаемыми при сжигании первой части ОСГ и подают на следующую стадию газовой турбины. Температуру около 900 1000 С ПС перед поступлением в газовую турбину поддерживают путем сжигания части ОСГ. Продукты сгорания, выходящие из газовой турбины, подают на перегрев пара и/или подогрев питательной воды парогенератора. Подводимый на стадию газификации пар получают в результате охлаждения синтез-газа и/или продуктов сгорания, выходящих из газовой турбины, и/или продуктов сгорания части синтез-газа. Получаемый посредством сжигания очищенного синтез-газа дымовой газ смешивают с паром и подают на стадию газификации. 8 з.п. ф-лы, 3 ил., 1 табл. 00 04 Изобретение относится к газификации углеродсодержащего топлива и получению электроэнергии. Цель изобретения - упрощение способа, г. • На фиг. I представлена технологическая схема осуществления способа с использованием синтез-газа для получения энергии; на фиг.2 - то же, с расположением генераторов пара в 584757 и температурой, например, 250°С, подобщем корпусе охладителя; на фиг.З водят снрчала к теплообменнику 22 го же, с несколькими ступенчато вклюдля перегрева пара и после этого для ченными газогенераторами. охлаждения в утилизационный котел 23 П р и м'е р 1 (фиг.1), Измельи через трубопровод 24 направляют ченный в мельнице-сушилке I уголь в подогреватель 25 питательной воды, попадает через соответственную шлюа затем через трубопровод 26 - в зовую систему (использующую рабочий дымовую трубу. газ) в реактор 2 с псевдоо^иженным слоем. Газификация угля происходит Пар, образованный в утилизационных 10 аллотермически при помощи смеси пара/ котлах 23 и 9, поступает в паровой /дымового газа (с преимущественным барабан 27, перегревается в теплообсодержанием пара), которую получают меннике 22 и поступает на паровую в камере 3 сгорания и через труботурбину 28, которая приводит в деист- • провод 4 направляют в реактор 2. вие генератор 29. Конденсационное 15 Необходимое тепло реакции, подводят тепло пара с пониженным давлением посредством косвенного теплообмена с отводят в теплообменник 30. Конденсат дымовым газом, прох'одящим через тепнаправляют посредством трубопровода лообменник (змеевик) 5 реактора. 31 в теплообменник 30 (башенную Выходящий из реактора 2 через трубоградирню) и через трубопровод 32 20 провод 6 синтез-газ освобождают в в устройство 33 для обработки конденциклоне 7 н фильтрующих устройствах сата, в которое вводят также через от пыли. Газ с температурой 800 трубопровод 34 конденсат из конденса900 С поступает через трубопровод 8 тора 11. Обработанный конденсат в утилизационный котел 9 и выходит и 25 вновь вводят в процесс через трубопроиз него через требопровод 10 для вод 35. Для образования пара служит охлаждения в конденсаторе 11 напитательная вода, которую подают через столько, что можно произвести через трубопровод 36 из подогревателя 25. трубопровод 12 промывку серы в Часть пара, вышедшего из парового устройстве 13. Обессеренный газ, барабана 27, направляют через трубо30 выходящий из устройства 13 для пропровод 37 в камеру 3 сгорания, где мывки направляется через трубопровод пар с дымовым і азом, образующимся 14 з камеру сгорания, в которой его при сгорании части синтез-газа, сжигают при избытке кислорода так, поступающий из трубопровода 14, начто образующийся дымовой газ имеет ,г правляют через трубопровод 38 в камеру температуру около 900°С. Этот газ 3 сгорания и сжигают с воздухом для поступает в теплообменник 5 реактора. горения, поступающим из компрессора В реакторе 2 у дымового газа отби39, непосредственно перемешивают и рают такое количество тепла, которое тем самым перегревают. необходимо еще для реакции газификаСжигание в камере 3 сгорания про40 ции, причем часть тепла поступает исходит преимущественно стехиометриза счет парогазовой смеси из камеры чески, но его можно проводить также 3 сгорания. Выходящий из реактора и надстехиоме грически. В последнем дымовой газ, имеющий температуру, случае свободный кислород служит например, 750 - 800°С, через трубосозданию дополнительного тепла путем провод 15 направляют в теплообменную 45 сжигания С или СО в реакторе 2. Точкамеру 16, в которой он служит для но также кислород воздухом можно промежуточного перегрева поступапщего вводить в реактор 2 через трубопровод из первой ступени 17 расширительной для подачи угля (воздух в качестве турбины через трубопровод 18 во вторабочего газа), рую ступень 19 расширительной турби- 50 Количество свободного кислорода, ны дымового газа. Дымовой газ, вынеобходимого для подачи воздухом ходящий через трубопровод 20 из теив реактор 2, можно в каждом случае лообменнои камеры 16, вводят с давлеоптимизировать (например, чем больше нием, например 40 бар в первую стуколичество кислорода, вводимого с пень 17 расширительной турбины. Ды55 воздухом в процесс, тем больше мовой газ, исходящий из второй ступеколичество азотп в гинтез-газе и ни 19 чере-і трубопровод 21 с конечтем большие размеры должны иметь ным давлением, например, 1,2 бар агрегаты: циклон 7, котел 9, конден 584757 . . * сатор JJ и устройство 13, теплообми, работающими на угле установменник в реакторе 2 может быть меньками с обессерийакием дымового газа, шего размера). заключаются а следующем: повышенный В этих случаях некоторая доля коэффициент полезного действия; более 5 низкая стоимость производства электрн> участвует в аБтотермическом образовании тепла в реакторе, благодаря ческого тока; существенное снижение чему можно оказывать влияние на потребности в воде; более низкие состав газа. Эта доля настолько , потери тепла; возможность расположемала, что не влияет на его в целом 10 ния установки вблизи районов с защищааллотермический характер. емой окружающей средой. Другую часть синтез-газа из трубоЕсли газификацию в реакторе 2 провода 14 можно подводить через ведут при температуре 700 ~ 800 С и трубопровод 40 в теплообменную давлении около 40 бар, можно получать камеру 16, где его сжигают, дополни- ,с на тонну угля около 3200 мъ газа тельно получая горячий дымовой газ, следующего состава, об.%: Н 2 5 8 , который смешивают с дымовым газом, СО 2, С О 7 30, С Н + 10. Путем промывки поступающим из трубопровода 15, С0г можно удалить долю СО г и повысить что позволяет поднять температуру долю Н 2 и С Н 4 до 83 или 14 об.%, дымового газа, подаваемого на первую- 20 благодаря чему можно отказаться от ступень 17 газовой турбины, например, конверсии, которая необходима в слудо 900-1000 С. Дальнейшее повышение чае газа, получаемого автотермичестемпературы в общем нецелесообразно кой газификацией. Тот факт, что для ввиду термической нагрузки на лопасти проведения газификации не требуется турбины. 25 кислород, является еще одним существенным преимуществом перед автотермиТурбины расширения, приводимые ческим способом. Для сжигания в камев действие дымовым газом, вращают рах ГОреНИЯ Требуется ОКОЛО 1/3 КОЛИ" генератор 41, вырабатывающий электрический ток. Кроме того, они могут честна газа, в результате чего для приводить в действие также компрес30 сжигания в теплообменной камере (6 сор 39, который сжимает, например, до или для других целей остается в рас40 бар воздух для горения, направляпоряжении приблизительно 2000 м емый через трубопровод 42 в камеры газа на І т угля. 43 и 3 сгорания, причем воздух П р и м е р 2 (фиг.2), Уголь одновременно нагревают до температуры подают в сушилку-мельницу 1, затем выше 600°С. вдувают его в реактор-газогенератор Образовавшийся в камере сгорания 2, в котором его газифицируют с помодымовой газ поступает в теплообменник щью водяного пара в пседдоожиженном 5 для косвенного теплообмена с углем слое до 97%. Водяной пар подают в в реакторе 2, Сжигание в камере 43 газогенератор с температурой 850 С, сгорания выгодно проводить в значипосле того как он прошел через тептельной степени свєрхстехиометричес лообменник 44 в камере 3 сгорания. кн, в результате чего повышают объемНеобходимое для проведения газификаное количество газа и вследствие ции тепло подводят в реакционную этого увеличивают энергоотдачу ступе- де камеру через теплообменник 5. Золу, а также остаточный углерод (не сгоревням 17 и J9 турбины расширения. Кроме ший уголь) удаляют через барабанный того, газ после выхода из теплообмензатвор 45. ника 5 через трубопровод 15 еще Неочищенный газ, выходящий из несет с собой избыток воздуха для 50 газогенератора через два циклона 46 сжигания другой части синтез-газа, и 47, охлаждают на участке охлаждения подаваемого посредством трубопровода . неочищенного газа, в теплообменникам . 40 в теплообменную камеру 16, 4 8 - 5 4 , а также в охлаждающем С помощью описанной установки 'устройстве 55, при этом содержащийся для получения энергии можно достигнуть в неочищенном газе водяной пар конденкоэффициент полезного действия (мощ55 сируют, а тепло испарения испольчуют. ность на зажимах) в расчете на произКонденсат направляют в устройство веденную работу около k2-hS%* для водоподготовки и через устройство Преимущества комбинированной элекподготовки питательной воды он постутростанции по сравнению с традиционны 8 584757 ступени газовых турбин 19 и 62 соедиппет вновь в процесе, в результате нены с генератором 70. Конденсат чего до минимума сокращается расход из газовой турбины 69 охлаждают на технологической воды. Теплообменники градирне 71 и насосом возвращают 48 - 53 используют для получения пара в циркуляционную систему. 25 бар или пара 3,6 бар. Неочищенный охлажденный газ направляют в устройИз соображений строительства и эксство 13 для промывки, которое рабоплуатации величину и мощность газотает по окислительному способу. Согенератора, описанных в примерах держащийся в неочищенном газе H 2 S 10 согласно фиг.) и 2, можно ограничить, превращают с помощью воздуха неповследстене чего будет ограничено средственно в серу. Серу можно удапроизводимое количество энергия или лять в твердом виде. мощность электростанции. Способ можно Через теплообменники 54 и 56 без труда распространить применением часть очищенного газа (синтез^газ) нескольких газогенераторов на боль15 попадает в горелку камеры 3 горения. шую производственную мощность. В этой камере горения синтез-газ П р и м е р 3. Установка содержит сжигают с поступающем из ступеней несколько газогенераторов 72 - 75, 57 и 58 компрессора воздухом, чтобы снабженных камерами 76 - 79 горения после того как рециркулирующий неи теплообменниками 80 - 83, очищенный газ или пар, нагретый в Смесь воздуха с дымовым газом, выходящая из первого газогенератора теплообменниках 59 или 56 до 850 С, о 72, поступает в камеру 77 горения направить с температурой 950"С в тепвторого газогенератора 73 с темпералообменник 5 реактора 2, турой 800 С. В этой камере горения Смесь воздуха с дымовым газом смесь воздуха с дымовым газом вновь выходит из теплообменника 5 с темпенагревают путем сжигания части синратурой 800°С. После прохождения четез-газа, дымовой газ и пар нагревают рез теплообменник 56 эта смесь при до 880°С и дымовой газ с еще большим 760°С попадает на первую ступень Ї7 турбины расширения, где происходит 30 содержанием кислорода подают в теплообменник 81 второго газогенератора снижение давления с 20 до 7,5 бар. с температурой 950 С С. Этот процесс Отработанный газ из первой ступени можно повторять при использовании 17 попадает в камеру 60 сгорания расчетных данных для других перед второй ступенью. Камеру горегазогенераторов 74 и 75. т.е. в сово-1 ния нагревают другой частью синтезкупности применять, например, четыре газа и в ней происходит промежуточный раза. Четыре газогенератора включены нагрев. Во второй ступени 19 турбины тем самым в отношении подачи топлива и давление пара снижается до Э бар. отвода синтез-газа параллельно, а В камере 61 сгорания остаток синтезв отношении подвода дымового газа к газа сжигают с остатком кислорода 40 теплообменникам - последовательно. дымового газа из второй ступени 19 турбины. В третьей ступени 62 турбины Дымовой газ, выходящий из последнедавление газа снижают до 1,05 бар. го теплообменника 83 с содержанием О- = 6%, направляют в турбину 84 Дымовой газ, выходящий из ступени. 45 расширения. Эта турбина приводит в , 62 расширения с температурой около действие компрессор 85 для воздуха. 600°С, поступает в охладитель 63 дымо Избыточную энергию можно отводить вого газа с теплообменниками 64 - 68. наружу (в сеть). Дымовой газ, сохраняВ теплообменнике 65 получают пар ющий еще высокую температуру (около высокого давления (45 бар), который 350 С ) , служит для образования пара. перегревают в теплообменнике 64 до 50 480°С. В"теплообменнике 67 получают Образовавшийся синтез-газ вводят пар низкого давления (3,6 бар). Дымов камеру сгорания газотурбинной уставой газ выходит из охладителя 63 за новки (после проведения обессериватеплообменником 68 (экономайзером). ния). Производство электрического тока при помощи этой комбинированной Пар высокого и низкого давления из 55 установки аналогично изображенной теплообменников 64 и 65 направляют на фиг.2. в турбину 69. Эта парован турбина, а также ступень 17 приводят в действие В таблице представлен состав полуступени 57 и 5& компрессора. Обе ченного синтез-газа. 584757 Компонен- Содержание, об.%, компонентов ты синтез-газа из реактора со сог сн4 Н20 H2S после очистки от серы 32,1 50,2 12,1 23,7 11,6 2,2 2,2 7,7 15,1 7,4 37,2 0,3 0,2 10 15 Если установку эксплуатируют с с меньшей мощностью, можно производить избыточный синтез-газ, который при помощи другого компрессора направ ляют в ресивер (не изображен) при давлении, например, 200 бар. В случае необходимости резкого повышения производства электрического тока синтез газ подают из ресивера в камеру сгорания газовой турбины, которая начнет тогда работать з повышенном режиме. Емкость ресивера должна быть такой, чтобы газификаторы можно было бы также вновь перевести на работу на полной мощности. Синтез-газ, полученный газификацией угля, можно также (поскольку его не сжигают для нагрева реактора) применять в качестве технологического газа для проведения последующих процессов. В случае такого изменения способа отпало бы сжигание остаточного синтез-газа в теплообменной 16 камере, подводимого через трубопровод 40, и вместо этого нужно было бы присоединить к трубопроводу 40 трубопровод для подвода технологической воды последовательно включен ной ступени процесса. Дымовые газы, выходящие из змеевика-теплообменника реактора 2 через трубопровод 15, применяли бы для совершения работы в турбинах, которые и далее могут служить для производства электрического тока или для приведения в действие компрессора. Не сгоревший избыток синтез-газа можно применять в качестве газа в городских сетях газоснабжения. Полученный в реакторе 2 газ соответствует по своей теплотворной способности после промывки С 0 2 требованиям, 20 25 30 35 40 10 которые предъявляются к городскому газу, причем этот газ не нуждается в дополнительной обработке и метанизации. Производство губчатого железа. Образующийся газ после промывки С0£ вводят в циркуляцию восстановительного газа восстановительного реактора для губчатого железа. Циркуляция восстановительного газа проводится через расположенный в теплообменной камере 16 змеевик теплообменника и благодаря этому производится нагрев дымовыми газами, выходящими из реактора 2, в результате косвенного теплообмена. При производстве стали образующийся газ направляют через трубопровод 40 в восстановительный реактор, через который его пропускают один раз. Образующийся в восстановительном реакторе колошниковый газ можно направлять., в теплообменную камеру 1 б и там сжигать, что позволяет получать дополнительный горячий дымовой газ для его использования з ступенях 17 и 19 турбины расширения. Выработанным в генераторах 29 и 41 электрическим током можно плавить в электродуговой печи губчатое железо вместе со скрапом. Таким образом, можно создать министалелитейный завод, который можно использовать в регионах с качественно плохим скрапом и электроснабжением, причем такой минизавод особенно выгоден с точки зрения защиты окружающей среды. Кроме того, получаемый в реакторе 2 газ особенно пригоден для метанизации или для непосредственного превращения в метанол. Синтез-газ может быть использован ддя получения аммиака, для чего 45 предусматривают два газификатора. Отводимый из каждого газификатора синтез-газ частично направляют в рециркуляцию для использования содержащегося в нем водяного пара в качестве 50 технологического пара. Остальную часть синтез-газа' применяют для промывки серы, после чего подают на молекулярные сита, чтобы отделить от синтез-газа водород. Остающийся 55 синтез-газ, состоящий преимущественно из СО^, вводят в камеру горения, чтобы использовать дымовой газ для косвенного нагревания газификаторов. 1 1 12 584757 От отводимого из второго газифиствующем примешивании угля. Содержакатора дымового газа отбирают часть щиеся там вредные вещества остаются газа и направляют в камеру горения, большей частью в удаляемом из реакгде его стехиомєтричєски сжигают тора твердом шлаке. Поскольку они, с частью синтез-газа, поступающего переходят в получаемый газ, то их с молекулярного сита, в результате отделяют при очистке газа еще перед чего образующийся дымовой газ в оссжиганием, так что отпадает необхоновном содержит только N 2 и СО?. Пос-. димость в проведении очистки дымоле проведения охлаждения углекислый вого газа. Работающая по предлагае10 газ удаляют промывкой окиси углерода. мому способу электростанция может Остающийся азот смешивают с водорофункционировать непосредственно в дом с молекулярного сита и сжимают жилом районе или вблизи последнего, компрессором до 200 бар, нагревают что является выгодным с точки зреи направляют в контактную печь, где -t ния объединения энергии с теплом. в результате реакции, водорода с азотом В качестве топлива применяют образуется аммиак, который затем твердый и/или жидкий горючий отходявымывают промывкой "NH,, Полученный щий продукт, как мусор, старое масло аммиак приводят во взаимодействие иг т.п., в данном случае-в смеси с с серой, имеющейся после проведенного 20 У -пем обессеривания синтез-газа, для образования сульфата аммония. Ф о р м у л а и з о б р е т е н и я Таким образом, можно создать завод искусственных удобрений, безопасный 1. Способ получения электроэнердля окружающей среды, который, кроме 25 гии из углеродсодєржащего топлива, того, может производить пар или включающий газификацию топлива в энергию. реакторе в присутствии водяного пара путем косвенного нагрева, очистку Преимущество предлагаемого способа полученного синтез-газа от твердых в том, что полученный газификацией синтез-газ уже очищен и из него уда- 30 частиц и серы, сжигание первой части очищенного синтез-газа, подачу продуклена сера, дымовой газ, образующийся тов сгорания в газовую турбину, при последующем сжигании газа, больше приводящую в действие электрический не треб.ует. очистки. Принимая во внигенератор, о т л и ч а ю щ и й с я мание тот факт, что объемное количетем, что, с целью упрощения способа, ство синтез-газа существенно меньше 35 объемного количества дымового газа, сжигают вторую часть очищенного газа, то соответственно меньше издержек, подают полученные продукты сгорания связанных с обеспыливанием и обессев качестве теплообменной среды в риванием газа. В то время как при нереактор для косвенного нагрева топпосредственном сжигании угля образует. 40 л и в а и п о с п е прохождение через реакТ ся дымовой газ с высокой долей N0, °Р подают их в газовую турбину. 2. Способ по п.1, о т л и ч а ю при газификации угля происходит за щ и й с я тем, что вторую часть счет существенно низких температур в очищенного синтез-газа сжигают при газогенераторе значительное подавление окиси азота, при этом последующее 45 избытке кислорода. 3. Способ по п.I, о т л и ч а ю сжигание синтез-газа можно вести щ и й с я тем, что продукты сгорания таким образом, что образование окиси подаваемые в реактор в качестве тепазота будет существенно меньшим, лообменной среды для косвенного начем при сжигании угля. Поэтому способ согласно изобретению очень выгоден 50 грева, имеют на входе температуру 850-1000°С и на выходе из реактора с точки зрения охраны окружающей 750-850°С. среды. Электростанция, работающая 4. Способ по п.1, о с л и ч а ю по предлагаемому способу, может щ и й с я тем, что температуру происпользовать полностью или частично дуктов сгорания перед поступлением также в значительной степени вредные в газовую турбину поддерживают около топлива, В реактор можно вводить, 900-1000СС. в частности, твердые бытовые или 5. Способ по п.2, о т л и ч а ю промышленные отходы, отработанное ш, и й с я гем, что выхпдяшие из газомасло или т.п., причем при соответ 13 '584757 вой турбины продукты сгорания подос гор а ния, выходящие и ч газовом тургревают путем теплообмена с продуктами бины, подают на перегрев пара и/или сгорания, поступающими из реактора подогрев питательной воды парогенераи/или получаемыми при сжиі алии пертора. вой части очищенного синтез-газа, 8. Способ по п.1, о т л и ч а ю и подают на следующую стадию газовой щ и й с я тем, что подводимый на турбины. стадию газификации пар получают в результате охлаждения синтез-газа . 6. Способ по п.2, о т л и ч а ю щ и й с я тем, что температуру около 10 и/или продуктов сгорания, рыходящих . из газовой турбины,и/или продуктов 900-1000°С продуктов сгорания перед сжигания части синтез-газа. поступлением в газовую турбину поддер9. Способ по п.1, о т л и ц а ю живают путем сжигания части очищенщ и и с я тем, что получаемый поного синтез-газа. 15 средством сгорания очищенного синтез7. Способ по п . 2 или 5, о т л и газа дымовой газ смешивают с паром ч а ю щ и й с я т е м , ч т о продукты и подают на стадию газификации. ОбИ Фиг.1 1584757 фуг З Редактор А.Шандор Составитель Р.Горяинова Техред М.Дидык Корректор Н.Ревская Заказ 2267 Тираж 443 Подписное ВНИИГШ Государственного комитета по изобретениям и открытия!* при ГКНТ СССР 113035, Москва, Ж-35, Раушская нар., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: електроенергії, одержання, палива, спосіб, вуглеутримаючого

Код посилання

<a href="https://ua.patents.su/8-6004-sposib-oderzhannya-elektroenergi-iz-vugleutrimayuchogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання електроенергії із вуглеутримаючого палива</a>

Попередній патент: Спосіб виявлення обмерзання поверхні і пристрій для попередження об утворенні льоду

Випадковий патент: Автоматичний одоризатор