Спосіб рафінування рідких розплавів

Номер патенту: 6767

Опубліковано: 16.05.2005

Автори: Бондаренко Борис Іванович, Покотило Євген Петрович, Гребень Констянтин Панасович, Гліке Анатолій Петрович, Федоров Дмитро Миколайович

Формула / Реферат

1. Спосіб рафінування рідких розплавів, який включає продування рафінувальним інертним газом металу крізь занурену фурму з одночасним переміщенням її в процесі продування у вертикальному напрямку та обробку рафінувальними реагентами, який відрізняється тим, що обробку рідкого металу газоподібними або газопорошковими рафінувальними реагентами здійснюють у потоці газокисневої паливної суміші, а обробку шлаку здійснюють тільки потоками газокисневої паливної суміші, причому в процесі обробки фурму неодноразово переміщують у рідких металі та шлаку з одночасною зміною складу газокисневої суміші та форми факелу її горіння, а також зміною витрати газокисневих або газопорошкових рафінувальних реагентів.

2. Спосіб за п. 1, який відрізняється тим, що при першому зануренні фурми в рідкий метал на 80-85 % його глибини від поверхні вдувають 65-75 % від загальної витрати газокисневих чи газопорошкових рафінувальних реагентів.

3. Спосіб за пп. 1 та 2, який відрізняється тим, що вдруге фурму занурюють у рідкий метал на 20-25 % глибини від поверхні та вдувають 35-25 % від загальної витрати газокисневих чи газопорошкових рафінувальних реагентів.

4. Спосіб за пп. 1, 2 та 3, який відрізняється тим, що під час занурення фурми в рідкий шлак його обробляють тільки окислювальною газокисневою паливною сумішшю.

Текст

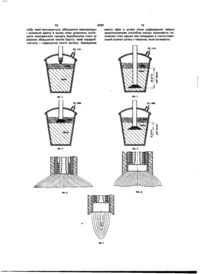

1 Спосіб рафінування рідких розплавів, який включає продування рафінувальним інертним газом металу крізь занурену фурму з одночасним переміщенням й в процесі продування у вертикальному напрямку та обробку рафінувальними реагентами, який відрізняється тим, що обробку рідкого металу газоподібними або газопорошковими рафінувальними реагентами здійснюють у потоці газокисневої паливної суміші, а обробку шлаку здійснюють тільки потоками газокисневої паливної суміші, причому в процесі обробки фурму неодно « 2 (0 6767 талу рафінувальним інертним газом в сталерозли3 вочному ковші [А.с. СССР №926023, М. кл. С21С7/00, 1982г.]. Цей спосіб включає подачу рафінувального інертного газу через фурму, що занурюють зверху вертикально до низу на 85% глибини металу. Переміщення фурми в процесі продування здійснюють також в вертикальному напрямку. За 1-4 хвилини до закінчення продування на поверхню шлаку присаджують рафінувальні речовини, які підвищують його в'язкість, після чого фурму підіймають угору до рівня заглиблення, що дорівнює 10-25% стовпа металу і продовжують продування до її закінчення. Витрата речовини, що присаджують, складає при цьому 0,05-0,5% на тонну сталі. В якості речовин, що підвищують в'язкість шлаку, вводять магнезит, вапно чи магнезіальне вапно з співвідношенням МдО:СаО, що дорівнює 1: (0,06 + 0,8). Однак, цей спосіб не дозволяє досягти високої ефективності рафінування металу тому, що, збільшуючи в'язкість шлаку за рахунок присадки речовин (магнезит, вапно та магнезіальне вапно) на поверхню шлаку, а не на глибину, тим самим ускладнюють взаємодію його з розплавом. В той же час відбувається зниження обезсіруючої активності шлаку за рахунок дестабілізації вмісту закису заліза (FeO) в шлаку, а внаслідок цього зменшується ступінь видалення сірки з рідкого металу. Тому, отримують хімічно неоднорідний метал по всьому об'єму ковша, а це погіршує його якість. Як видно з характеристик способу-прототипу, обробка маси рідкого металу забезпечується тільки переміщенням фурми по вертикалі з продувкою тільки інертним рафінувальним газом, що недостатньо для його інтенсивного перемішування по всьому об'єму. Відповідно, засвоювання рафінувальних реагентів перешкоджається, що змушує або подовжувати процес рафінування, або збільшувати витрати рафінувальних реагентів, знижуючи ефективність процесу. Рафінування шлаку взагалі не здійснюється. В основу пропозиції поставлено завдання удосконалення способу рафінування рідких розплавів, в якому внаслідок формування і керування формою і складом газокисневого факела з використанням газопорошкових реагентів по всьому об'єму металу, неодноразового переміщення зануреної фурми в рідких металі та шлаку, забезпечується регульована подача газопорошкових рафінувальних реагентів, підвищується ступінь їх використання, зменшується вміст сірки в металі та шлаку, поліпшується перехід окремих краплин металу ("корольків") та заліза з оксидів в рідкий метал і за рахунок цього підвищується ступінь десульфурації, а також одержується більш висока чистота і якість та збільшується вихід придатного металу. Поставлена задача вирішена тим, що у способі рафінування рідких розплавів, який включає продування рафінувальним інертним газом металу крізь занурену фурму з одночасним переміщенням її в процесі продування у вертикальному напрямку та обробку рафінувальними реагентами, згідно пропозиції, обробку рідкого металу газоподібними або газо порошковими рафінувальними реагентами здійснюють у потоці газокисневої паливної су міші, а обробку шлаку здійснюють тільки потоками газокисневої суміші, причому в процесі рафінування фурму занурюють та неодноразово переміщують у рідкому металі та шлаку з одночасною зміною складу газокисневої суміші та форми факелу горіння, а також зміною витрат газокисневих або газопорошкових рафінувальних реагентів. Першу додаткову відмінність автори вбачають у тому, що при першому зануренні фурми в рідкий метал на 80-85% його глибини від поверхні вдувають 65-75% від загальних витрат газокисневих чи газопорошкових рафінувальних реагентів. Друга додаткова відмінність полягає в тому, що вдруге (після першого занурювання) фурму занурюють у рідкий метал на 20-25% глибини від поверхні його шару та вдувають 35-25% від загальних витрат газокисневих чи газопорошкових рафінувальних реагентів. Третя додаткова відмінність полягає в тому, що підчас занурення фурми в рідкий шлак його обробляють тільки окислювальною газокисневою паливною сумішшю. Введення матеріалів в закручений потік дозволяє найбільш повно і в менших кількостях використовувати рафінувальний реагент, збільшити час контакту десульфуратора з рідким металом і поліпшити рафінування розплаву, значно зменшуючи вміст сірки в ньому. В процесі обробки досягається більш повне засвоєння рафінувальних реагентів рідким металом, бо вони підіймаються угору довше і повністю реагують з ним, очищуючи від шкідливих домішок і виводячи їх у шлак. Також досягається повна обробка всього об'єму металу, включаючи його верхні шари і практично виключається попадання порошкових рафінувальних реагентів у шар рідкого шлаку. Причому подавання рафінувальних порошкоподібних реагентів в потоці газокисневої суміші горіння на 80-85% його глибини дає не тільки додаткове тепло, яке дозволяє першій порції (65-75% від загальної кількості) порошкоподібних матеріалів (вміст MgO до СаО дорівнює 1:0,8) більш повно і швидше реагувати з шкідливими домішками в металі, але й практично повністю прореагувати в рідкому металі, підіймаючись до його верхнього шару. Тому і здійснюється повторний (коректувальний) період обробки металу на 20-25% його глибини, значно зменшуючи другу порцію порошкових матеріалів (35-25% від загальної кількості) і загальну кількість їх в цілому. Тим більше, що з даних експрес аналізу хімскладу металу можна здійснювати регулювання в бік зменшення часу процесу рафінування, кількості і витрат газопорошкових реагентів та газокисневої суміші горіння при другій обробці рідких металу і шлаку. "Розімкнений" закручений факел газокисневої паливної суміші, який має меншу осьову швидкість, сприяє широкому охопленню об'єму рідкого металу, що допомагає збільшити об'єм циркуляційно/ зони і швидкість хімічної взаємодії рафінувальних реагентів з розплавом і тим самим підвищує якість металу. Обробка закрученим газокисневим окислювальним факелом газокисневої паливної суміші дозволяє не тільки підвищувати температуру рідкого 6767 шлаку, а також більш повно виводити сірку з нього (одержувати низькосірчисті шлаки) і виключити зворотній перехід сірки з шлаку в метал. Внаслідок продування шлаку тільки окислювальним газокисневим факелом газокисневої паливної суміші відбувається регенерація шлаку і підвищується його обезсіруюча активність за рахунок стабілізації вмісту в ньому закису заліза. На кресленнях наведена схема здійснення запропонованого способу. На Фіг.1 зображено положення зануреної фурми з "гострою" формою факела газокисневої паливної суміші перед початком процесу рафінування (х підготовки). На Фіг.2 зображено положення зануреної фурми з "розкритою" формою факела газокисневої паливної суміші у першому періоді процесу рафінування рідкого металу при її занурені на 80-85% глибини металу (т-| - час рафінування рідкого металу). На Фіг.З зображено положення зануреної фурми з "напіврозкритою" формою факела газокисневої паливної суміші у другому та четвертому періоді процесу ( х 2 , т 4 - рафінування рідкого шлаку). На Фіг.4 зображено положення зануреної фурми з "розкритою" формою факела газокисневої паливної суміші у третьому періоді процесу ( т 3 час рафінування рідкого металу) при її зануренні на 20-25% глибини металу. На Фіг.5 зображена "розкрита" форма струменевих потоків газокисневої паливної суміші, яку отримано на "Позиції-І", кут розкриття струменю ар =120-180°. На Фіг.6 зображена "напіврозкрита" форма струменевих потоків газокисневої паливної суміші, яку отримано за "Позиції-И", кут розкриття струменю а р = 4 5 - 1 2 0 ° . На Фіг.7 зображена "гостра" форма струменевих потоків газокисневої паливної суміші, яку отримано за "Позиції-Ill", кут розкриття струменю сср менш ніж 45°. Регулювання форми струменевих потоків складом газокисневої та газопорошкової сумішей у рідкому металі та шлаку (із зміною "Позицій") здійснюють за допомогою системи автоматичного регулювання або згідно наперед розробленої програми. Одержання відновлювальної (а = 0,8), або окислювальної ( а = 1,2-1,3) газокисневої паливної суміші зі зміною пропорції витрат в системі "паливо-окислювач" також отримується за допомогою системи автоматичного регулювання та керування. Запропонований спосіб здійснюють таким чином. Ковш з рідким металом і шлаком ставлять на стенд рафініровки, накривають кришкою з центральним отвором для зануреної фурми і боковим отвором для виходу газів. Потім водоохолоджуючу (можливо і з зовнішнім вогнетривким покриттям) фурму опускають в отвір кришки, крізь відповідні патрубки з фурми подають паливо і окислювач, які запалюють від поверхні розплаву, яка має високу 6 температуру. Потім в фурмі переходять на "гостру" форму струменевих потоків газокисневої паливної суміші "Позиція-ІМ" (див. Фіг.1) і одночасно встановлюють пропорцію витрат "на окислювач" для відновлювальної суміші ( а = 0,8). Підготовчий період (х П І Д ) закінчився (див. Фіг.1). Фурму з отриманим в підготовчому періоді (х П І Д ) факелом занурюють в рідкий метал на 8085% його глибини. Потім при нерухомій фурмі переходять в "Позицію-І" (Фіг.2) і одночасно на факел горючої суміші а = 0,8 і вдувають 65-75% загальної кількості газопорошкових реагентів (якщо продувають метал тільки рафінувальним інертним газом). Тривалість першого періоду т-і = (0,43н-0,4і)х заг , де х з а г повний період рафінування. Зразу ж після подачі газопорошкових реагентів без переміщення фурми переходять в "Позицію-ІМ" з тим же факелом горючої суміші ( а = 0,8 ) і повільно підіймають фурму в шар шлаку. У незмінному положенні фурми в шлаку переходять в "Позицію-И" (Фіг.З) і одночасно на факел окислювальної суміші ( а = 1,2 +1,3 ) і продувають шар шлаку без подачі рафінувальних реагентів. Після обробки шлака без переміщення фурми переходять в "Позицію-Ill" і одночасно на факел горючої суміші з а = 0,8 . Потім повільно опускають фурму в шар металу. Тривалість другого періоду х 2 =(0,26 + 0,27)х заг . Фурму з отриманим в другому періоді факелом занурюють в метал на 20-25% його глибини і в цьому положенні її переводять в "Позицію-І" (Фіг.4) і разом з факелом відновлювальної горючої суміші ( а = 0,8 ) вдувають решту (25-35%) загальної кількості газо- або газопорошкових реагентів. Після видачі рафінувальних реагентів переходять на "Позицію-Ill" і одночасно на факел окислювальної горючої суміші з а = 1,2 •• 1,3 , а фурму підіймають в * шар шлаку. Тривалість третього періоду х 3 =(0,16+0,17)х з а г . При незмінному положенні фурми в шарі шлака переходять в "Позицію-П" (Фіг.З) і потоком факела окислювальної горючої суміші з а = 1,2-ь 1,3 продувають шлак без подачі рафінувальних реагентів. Після продування фурму повільно виводять з шлаку під кришку ковша. Тривалість четвертого періоду т 4 =(0,15^0,15)х з а г . На цьому процес рафінування рідкого металу закінчується, подачу палива і окислювача (кисню) завершують, переходять в "Позицію-І" і виводять фурму з кришки ковша в вихідне положення. Далі наведені приклади здійснення рафінування розплавів за прототипом та запропонованим способом. Приклад 1 (за прототипом). Ковш ємкістю 400т заповнюють 367,5т металу зі шлаком (5% від маси металу - 17,5т). Темпера 6767 тура металу - 1625°С, вміст сірки - 0,047%. Потім його подають на установку десульфурації, накривають кришкою, опускають у отвір кришки занурену фурму. Одночасно подають 60м3/год рафінувального газу (інертного) і занурюють фурму у шар рідкого металу на 85% його глибини і починають продування. За 4 хвилини до закінчення продування на поверхню рідкого шлаку присаджують магнезіальне вапно (фракція 0,5 +1,0 мм) з співвідношенням МдО до СаО, яке дорівнює 1:0,8 з питомою витратою 5,0кг/т. Одночасно занурену фурму підіймають вгору в шарі металу на 25% його глибини. Після закінчення продувки фурму підіймають вгору у вихідне положення і припиняють подачу рафіную чого газу. Тривалість усього процесу десульфурації 20 хвилин. Витрати на увесь процес рафінувальних газів - 20м 3 , магнезіального вапна - 1750кг. Після обробки розплаву відбувається зниження його температури на 5°С. Показники представлені в табл. 1, 2 і 3. Приклад 2 (за запропонованим способом). Ковш ємкістю 400т заповнюють 367,5т металу зі шлаком (5% від маси металу - 17,5т). Температура металу - 1625°С, вміст сірки - 0,047%. Потім його подають на установку десульфурації, накривають кришкою, опускають у отвір кришки занурену фурму. Потім при нерухомій фурмі подають 54м /год природного газу через вихідні периферійні сопла, (кут нахилу яких до вертикальної осі 167,5°) і 100,8м3/год кисню в канали завихрювача, отримують факел з відновлювальної пальної сумішшю ( а = 0,8 ) та "гострою" формою струменевих потоків ("Позиція-Ill") і запалюють його від поверхні рідкого шлаку. Потім фурму занурюють в шар металу на 83% його глибини, переходять на "Позицію-І", коли фурма нерухома. Одночасно в потоці факелу відновлювальної пальної суміші ( а = 0,8) вдувають 70% від загальної кількості газопорошкових реагентів(газ носій - рафінувальних інертний газ). Витрати за період рафінувального газу 13,3м3 (100м3/год), магнезіального вапна (фракція 0,5-И,6 мм, із співвідношенням МдО до СаО, яке дорівнює 1:0,8) - 1050кг (4,29кг/т металу). Тривалість періоду продування рафінувальних реагентів 8 хвилин. Після вдування 70% від загальної кількості рафінувальних газопорошкових реагентів при нерухомій фурмі переходять в "Позицію-Ill" з факелом пальної суміші ( а = 0,8 ), а потім повільно підіймають фурму вгору у шар шлаку. При нерухомій фурмі у шарі шлаку переходять в "Позицію-ІІ" і одночасно отримують факел окислювальної пальної суміші з а = 1,2 * 1,3 , продувають без введення газопорошкових рафінувальних реагентів. Після обробки шару шлаку при нерухомій фурмі в "Позицію-ІII" і одночасно отримують факел відновлювальної пальної суміші з о =0,8 і с "гострої" форми струменевих потоків ("ПозиціяIII"). Витрати за період природного газу - 2,5м3 (30,0м3/год), кисню - 6,6м3 (79,5м3/год). Тривалість періоду продувки шару шлаку - 5 хвилин. Потім занурюють фурму в шар металу на 8 22,5% його глибини і при нерухомій фурмі у шарі металу переходять в "Позицію-І" і одночасно отримують факел пальної суміші з а = 0,8 , вдувають залишки 30% від загальної кількості газопорошкових реагентів. Після подання газопорошкових рафінувальних реагентів при нерухомій фурмі переходять в "Позицію-Ill" і одночасно отримують факел окислювальної пальної суміші з а = 1,2 -*-1,3 , а потім повільно підіймають фурму вгору у шар шлаку. Витрати за період - рафінувального газу 6,7м 3 (100м3/год), магнезіального вапна (фракція 0,5 -• 1,6 мм, із співвідношенням МдО до СаО, яке * дорівнює 1:0,8) - 450кг (4,29кг/т металу), природно7,0M 3,6м 3 (54,0м3/год), кисню го газу 3 (100,8м /год). Тривалість періоду вторинної продувки металу - 4 хвилини. В шарі шлаку при нерухомій фурмі переходять в "Позицію-ІІ" і отриманим факелом окислювальної пальної суміші (

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for refining liquid melts

Автори англійськоюHlike Anatolii Petrovych, Bondarenko Borys Ivanovych, Pokotylo Yevhen Petrovych, Fedorov Dmytro Mykolaiovych

Назва патенту російськоюСпособ рафинирования жидких расплавов

Автори російськоюГлике Анатолий Петрович, Бондаренко Борис Иванович, Покотило Евгений Петрович, Федоров Дмитрий Николаевич

МПК / Мітки

Мітки: рафінування, розплавів, спосіб, рідких

Код посилання

<a href="https://ua.patents.su/8-6767-sposib-rafinuvannya-ridkikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування рідких розплавів</a>

Попередній патент: Спосіб отримання основних хлоридів алюмінію

Наступний патент: Повітронагрівник доменної печі

Випадковий патент: Спосіб приготування альтернативного палива з отриманням легких вуглеводнів