Спосіб виготовлення полімерного стрижневого ізолятора

Номер патенту: 68541

Опубліковано: 15.07.2005

Автори: Адейкін Олексій Олександрович, Гуренко Іван Станіславович, Голубєв Олександр Вікторович, Клявлін Валерій Володимирович, Адейкін Ігор Олександрович

Формула / Реферат

Циліндровий механізм замка містить корпус з радіально розташованими підпружиненими штифтами та циліндр, який несе штовхачі, що взаємодіють з підпружиненими штифтами, і має канал для ключа, підпружинений двоплечий важіль. Циліндр містить додатковий проріз, який виконаний під кутом 90-270° до осі штовхачів. На поверхні корпусу виконана додаткова виїмка. Двоплечий важіль встановлений у прорізі на осі з можливістю коливання та контактування з виїмкою у корпусі.

Текст

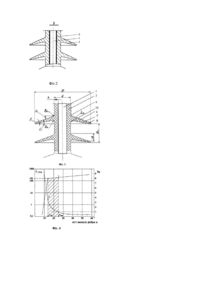

Винахід відноситься до області електротехніки, зокрема, до полімерних стрижневих ізоляторів, і може бути використаний при виготовленні конструкцій високовольтних апаратів зовнішнього виконання. Відомий спосіб виготовлення полімерного стрижневого ізолятора, що полягає у виготовленні ізолюючого полімерного елемента (ребристої оболонки) і електроізоляційного склопластикового стрижня, з'єднання їх між собою зв'язуючою речовиною. При цьому зв'язуючу речовину наносять на поверхню електроізоляційного стрижня по всій його довжині, електроізоляційний стрижень розміщують в литтєвій прес-формі, для утворення ізолюючого елемента в прес-форму подають під тиском еластомер і обробляють його при температурі 100140°С протягом 5-15хв.. При цьому як еластомер використовують силіконову гуму адитивної/швидкої вулканізації, яка містить одночасно вініл- і водневміщуючі силоксани, зшиті під впливом платинового каталізатора. Сполучають кінці електроізоляційного склопластикового стрижня, на якому розташована сформована полімерна ребриста оболонка, з металевими наконечниками за допомогою створення обтиснення [1]. Недоліком способу аналога є недостатня експлуатаційна надійність полімерних стрижневих ізоляторів, що отримуються. Як прототип вибраний спосіб виготовлення полімерного стрижневого ізолятора, що полягає у формуванні полімерної ребристої оболонки ізолятора у вигляді корпусу ізолятора, створенні шорсткості і знежиренні зовнішньої поверхні склопластикового стрижня, розміщенні його в нагріту до 125°С литтєву прес-форму, внутрішня поверхня якої визначає ребристу конфігурацію зовнішньої поверхні оболонки. Потім здійснюють введення суміші високомолекулярного силоксанового каучуку в прес-форму, пов'язану з гідросистемою шприць-апарата, і одностадійно вулканізують суміш при температурі 115-185°С для формування внутрішнього шару. Формують зовнішній шар оболонки методом лакокрасочної технології. Сполучають кінці електроізоляційного склопластикового стрижня, на якому розташована сформована полімерна ребриста оболонка, з металевими наконечниками за допомогою створення обтиснення [2]. Недоліком способу прототипу є відсутність вибору ефективних співвідношень геометричних розмірів її складових елементів, що не дозволяє досягнути підвищення експлуатаційної надійності полімерного стрижневого ізолятора, зниження енергоємності і трудомісткості і підвищення технологічності його виготовлення, а також підвищення електричної і механічної міцності граничного шару між електроізоляційним стрижнем і ізолюючим оболонковим елементом. В основу винаходу поставлена задача підвищення експлуатаційної надійності полімерного стрижневого ізолятора, зниження енергоємності, трудомісткості і підвищення технологічності його виготовлення, а також підвищення електричної і механічної міцності граничного шару між електроізоляційним стрижнем і ізолюючим елементом шляхом удосконалення виготовлення конструкції і встановлення ефективних співвідношень геометричних розмірів складових елементів захисної ребристої оболонки полімерного ізолятора. Вказана мета досягається тим, що у способі виготовлення полімерного стрижневого ізолятора, який полягає у створенні шорсткості і знежиренні зовнішньої поверхні склопластикового стрижня, розміщенні його в нагріту литтєву прес-форму, вн утрішня поверхня якої визначає ребристу конфігурацію зовнішньої поверхні оболонки, введенні суміші високомолекулярного силоксанового каучуку в прес-форму і проведенні одностадійної вулканізації суміші при температурі, формуванні конусоподібного поглиблення в нижній частині кільцевих ребер, а також внутрішнього і зовнішнього шару оболонки, сполученні кінців електроізоляційного склопластикового стрижня, на якому розташована сформована полімерна ребриста оболонка, з металевими наконечниками за допомогою створення обтиснення, геометричні розміри внутрішньої поверхні литтєвої пресформи вибирають з можливістю отримання для сформованого кільцевого ребра оболонки стрижневого ізолятора величин кутів нахилу кільцевого ребра ізолятора в межах від 13 до 25°, кутів розхилу вершини кільцевого ребра ізолятора в межах від 6 до 7°, кутів нахилу нижньої поверхні кільцевого ребра до горизонтальної площини в межах від 6 до 18°, радіусів сполучення кільцевого ребра ізолятора з верхньою і нижньою частинами циліндричної оболонки ізолятора в діапазонах відповідно від 1 до 3мм і від 5 до 6мм, товщин стінки циліндричної оболонки вмежах від 5 до 7мм, діаметрів кільцевого ребра циліндричної оболонки ізолятора в межах від 80 до 160мм, кроку між суміжними кільцевими ребрами в межах від 20 до 60мм, ширини кільцевого ребра у його основи в межах від 5 до 21мм, а також відношення довжини шляху витоку елемента до кроку між суміжними кільцевими ребрами в межах від 2,35 до 3,5. Геометричні розміри внутрішньої поверхні литтєвої прес-форми визначають дослідно-експериментальним і розрахунковим шляхом. Виготовляють литтєву прес-форму з декількома типорозмірами внутрішньої поверхні, що визначають геометричні розміри сформованого кільцевого ребра полімерної оболонки стрижневого ізолятора. На металеві наконечники наносять захисне покриття товщиною від 0,05 до 0,5мм. На металеві наконечники наносять захисне покриття з полімерного матеріалу. На металеві наконечники наносять захисне покриття на основі металу. На металеві наконечники наносять захисне покриття з матеріалу з антикорозійними властивостями. На металеві наконечники наносять захисне покриття з матеріалу з електроізоляційними властивостями. На металеві наконечники наносять захисне покриття з матеріалу з антикорозійними і електроізоляційними властивостями. Внутрішню поверхню литтєвої прес-форми змащують антиадгезійним мастилом. Перераховані ознаки пристрою складають сутність винаходу. Наявність причинно-наслідкового зв'язку між сукупністю істотних ознак винаходу і технічним результатом, що досягається, полягає в наступному. Особливості експлуатації ізоляторів в контактних мережах і лініях електропередачі висувають підвищені вимоги до їх надійності. Виходячи з багаторічного досвіду експлуатації, сьогодні можна затверджувати, що полімерні ізолятори найбільш відповідають цим вимогам. Зараз застосування полімерних ізолюючих конструкцій є якісно новим напрямом в розвитку високовольтного ізоляторобудування. Полімерні конструкції мають високу стійкість до поверхневих електричних розрядів, сонячної радіації, пилу, забруднень, змін температури, ударів, експлуатаційних електричних і механічних впливів. Крім того, полімерні стрижневі ізолятори володіють високою гідрофобністю і низькою забрудненістю ізоляційних поверхонь, не потребують омивання, чищення, дефектування, профілактичних робіт. Вказані властивості полімерних ізолюючих конструкцій забезпечують їх високу надійність і довговічність, і, отже, зниження витрат при їх монтажі, транспортуванні і експлуатації, а також підвищення надійності електропостачання об'єктів. Новизна заявляємої конструкції при виготовленні полімерних стрижневих ізоляторів полягає у використанні ізоляторів з суцільнолитої захисної оболонки, яка не має стиків між окремими ребрами, з ефективним співвідношенням розмірів. Виконання ізолюючого елемента у вигляді суцільнолитої оболонки дозволяє підвищити експлуатаційну надійність полімерного стрижневого ізолятора, а також підвищити електричну і механічну міцність прикордонного шару між електроізоляційним стрижнем і ізолюючим елементом, виключити розгерметизацію ізолятора між кільцевими ребрами за рахунок виключення роз'ємів, знизити енергоємність, трудомісткість і підвищити те хнологічність його виготовлення за рахунок виключення операцій монтажу. У свою чергу, ефективні співвідношення геометричних параметрів ребер і оболонки дозволяють досягнути оптимальних експлуатаційних і те хнологічних характеристик полімерних ізоляторів. До основних експлуатаційних характеристик полімерних стрижневих ізоляторів відносять: Eв.p.h напруженість електричного поля, при якій відбувається розряд по поверхні ізолятора в забрудненому і зволоженому стані (кВ/см); Τ - трекінго-ерозійна стійкість. Це час від початку експлуатації до моменту утворення провідної доріжки (трека), до якої ввели вуглець, або ерозії поверхні оболонки на критичну глибину. Трек і ерозія утворюються при одночасному впливі електричного поля і туману, утвореного розпиленням солоної води заданої електропровідності (години). Трекінго-ерозійна стійкість макетів ізолятора визначалася в камері солоного туману по методиці ГОСТ 28856-90. До технологічних характеристик полімерних стрижневих ізоляторів відносять: стійкість (здатність) до витягання оболонки (ребер) з литтєвої форми без відриву ребер і роздирання гуми в місці сполучення ребра і ствола оболонки. При цьому сукупність параметрів ребра і оболонки повинні бути такою, щоб забезпечити отримання максимально високих вказаних експлуатаційних і технологічних характеристик. Було встановлено, що вищезгадані геометричні параметри захисної ребристої оболонки полімерного стрижневого ізолятора є взаємопов'язаними. Необхідність дотримання вищезгаданих співвідношень зумовлена пружно-міцнісними властивостями матеріалу суцільнолитої оболонки (такими, як умовна міцність, відносне подовження і залишкова деформація). Попереднє нанесення на склопластиковий електроізоляційний стрижень зв'язуючої речовини дозволяє підвищити технологічність способу, а також механічну і електричну міцність прикордонного шару за рахунок його цілісності і рівномірності. Винахід ілюструється графічним матеріалом, де на Фіг.1 показаний загальний вигляд полімерного стрижневого ізолятора із захисною ребристою оболонкою, що сформований за допомогою пропонованого способа; на Фіг.2 показаний вид І на Фіг.1; на Фіг.3 показані позначення геометричних розмірів захисної оболонки полімерного стрижневого ізолятора, що використовуються; на Фіг.4 приведена отримана дослідно-експериментальним і розрахунковим шляхом графічна залежність, що показує вплив кута нахилу ребра α на трекінго-ерозійну стійкість Τ і на коефіцієнт запасу міцності на відрив Кр при витяганні полімерного стрижневого ізолятора з литтєвої прес-форми; на Фіг.5 приведені експериментальні графіки залежності напруги електричного поля Eв.p.h, при якій відбувається розряд по поверхні полімерного стрижневого ізолятора в забрудненому і зволоженому стані, від співвідношення діаметрів ребра оболонки D і ствола ізолятора d, тобто від D/d, при різних значеннях діаметра ствола полімерного стрижневого ізолятора d; на Фіг.6 схематично зображений елемент кільцевого ребра суцільнолитої болонки полімерного стрижневого ізолятора. Полімерний стрижневий ізолятор містить склопластиковий електроізоляційний стрижень 1, ізолюючий елемент, виконаний у вигляді суцільнолитої захисної ребристої оболонки 2 з корпусом 3 і кільцевими ребрами 4. Стрижень 1 і оболонка 2 сполучені між собою зв'язуючою речовиною 5. На кінцях електроізоляційного стрижня 1 закріплені за допомогою застосування обтиснення металеві наконечники 6 із захисним покриттям. Кільцеві ребра 4 мають конусоподібне поглиблення 7 в нижній частині. Кут нахилу a кільцевого ребра 4 ізолятора вибирають в межах від 13 до 25°, кут розхилу b вершини 5 кільцевого ребра ізолятора вибирають в межах від 6 до 7°, а кут нахилу dm нижньої поверхні кільцевого ребра 4 до горизонтальної площини вибирають в межах від 6 до 18°. Радіуси сполучення (rн і rв) кільцевого ребра ізолятора з верхньою 9 і нижньою 10 частинами циліндричної оболонки 2 ізолятора вибирають в діапазонах відповідно rн=1¸3мм і rв=5¸6мм. Товщину стінки Δ циліндричної оболонки 1 вибирають в межах від 5 до 7мм. Інші позначення, показані на Фіг.1, такі: D - діаметр ребра ізолятора, d - зовнішній діаметр стовбура оболонки, Не - висота ізоляційного елемента, Lе - довжина шляху витоку елемента (довжина штрихової лінії вздовж ребра і ствола оболонки), Dh - товщина ребра в місці сполучення з циліндричною частиною оболонки. Як було встановлено, вказані вище геометричні параметри ребра циліндричної оболонки ізолятора впливають на її експлуатаційні і технологічні характеристики. Зазначимо, що ефективні значення кута нахилу ребра α знаходять за умови одночасного забезпечення високих значень трекінго-ерозійної стійкості (Т) і запасу механічної міцності ребра на роздирання і відрив. Залежність Τ=f(a) визначають експериментально. Коефіцієнт запасу міцності на відрив при витяганні ізолятора з литтєвої прес-форми (Кр=H/Fp, де Η - міцність при розриві, Fp - сила роздирання) визначають розрахунковим шляхом. Потрібно відмітити, що сила відриву ребра від ізолятора і сила роздирання матеріалу гуми в зоні основи ребра 4, що лежить між позиціями 9 і 10, залежать від кута нахилу нижньої поверхні ребра d, який, в свою чергу, пов'язаний з кутом a. Тому вказані співвідношення знаходять дослідно-експериментальним і розрахунковим шляхом. На Фіг.4 приведена отримана дослідно-експериментальним і розрахунковим шляхом графічна залежність, що показує вплив кута на хилу ребра a на трекінго-ерозійну стійкість Τ і на коефіцієнт запасу міцності на відрив при витяганні ізолятора з литтєвої форми Кр(Кр=H/Fp, де Η - міцність при розриві, Н/мм, яка для гуми HV 1760/65 складає Η=4,5Н/мм; 1 - Т; 2 - К р). З графіків, показаних на Фіг.4, слідує, що у разі малих кутів нахилу ребер (a

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a polymeric rod insulator

Автори англійськоюAdeikin Ihor Oleksandrovych, Adeikin Oleksii Oleksandrovych, Clyavlin Valeriy Volodymyrovich

Назва патенту російськоюСпособ изготовления полимерного стержневого изолятора

Автори російськоюАдейкин Игорь Александрович, Адейкин Алексей Александрович, Клявлин Валерий Владимирович

МПК / Мітки

МПК: H01B 19/00, H01B 17/20, H01B 17/00

Мітки: виготовлення, ізолятора, стрижневого, полімерного, спосіб

Код посилання

<a href="https://ua.patents.su/8-68541-sposib-vigotovlennya-polimernogo-strizhnevogo-izolyatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення полімерного стрижневого ізолятора</a>

Попередній патент: Спосіб роботи парогазової установки багатогвинтового судна і парогазова установка для його здійснення

Наступний патент: Мікроелементна композиція, що має гемопротекторну і гемостимулюючу активність

Випадковий патент: Пристрій захисного шунтування дугових перенапруг