Спосіб електрошлакового наплавлення рідким металом композитних валків, струмопідвідний кристалізатор і установка для здійснення способу

Номер патенту: 71988

Опубліковано: 17.01.2005

Автори: Свиридов Олег Віталійович, Волков Олександр Степанович, Новоселов Сергій Вікторович, Нощенко Генадій Володимирович, Стрельніков Микола Петрович, Шабанов Володимир Борисович, Сєвост'янов Сергій Вікторович, Скудар Георгій Маркович, Білик Віктор Миколайович, Попирєв Олександр Валерійович

Формула / Реферат

1. Спосіб електрошлакового наплавлення композитних прокатних валків, при якому в прорізі струмопідвідного кристалізатора розміщають металеву заготівку, що має стартовий пояс, після чого в кільцевий зазор, утворений заготівкою і внутрішньою поверхнею кристалізатора, подають рідкий шлак і рідкий метал для наплавлювання, створюють у зоні наплавлення обертальне магнітне поле для обертання шлакової і металевої ванни, який відрізняється тим, що прилеглу до стартового пояса частину заготівки виконують з діаметральним виступом, діаметр якого перевищує діаметр заготівки під наплавлення, при цьому першу порцію рідкого металу подають після оплавлення зазначеного діаметрального виступу, а обертальне магнітне поле створюють на межі розділення шлакової і металевої ванни, і напрямок його обертання періодично змінюють.

2. Спосіб за п. 1, який відрізняється тим, що в процесі наплавлення змінюють частоту обертального магнітного поля.

3. Спосіб за п. 1, який відрізняється тим, що на поверхні заготівки попередньо виконують рифлення, по оплавленню якого судять про готовність заготівки до з'єднання з рідким металом, який наплавляють.

4. Спосіб за п. 1, який відрізняється тим, що в заготівці попередньо виконують осьовий отвір для поліпшення умов кристалізації шляхом додаткового відводу тепла.

5. Спосіб за п. 1, який відрізняється тим, що після заливання в кільцевий зазор кристалізатора рідкого шлаку на його поверхню подають теплоізоляційний матеріал.

6. Спосіб за п. 1, який відрізняється тим, що на момент подачі в кільцевий зазор кристалізатора кожної порції рідкого металу змінюють величину плавильного струму.

7. Струмопідвідний кристалізатор, що включає розташовані по висоті й ізольовані одна від одної струмопідвідну, проміжну і формуючу секції, одна з яких має наскрізні прорізи та оснащена трансформаторами обертання шлакової і металевої ванни, який відрізняється тим, що наскрізні прорізи виконані на проміжній секції, до якої підключені зазначені трансформатори, а внутрішня поверхня струмопідвідної секції виконана такою, що звужується до низу.

8. Струмопідвідний кристалізатор за п. 7, який відрізняється тим, що проміжна секція оснащена фланцем, що охоплює її по частині периметра, при цьому контактні поверхні секції і фланця виконані конічними.

9. Струмопідвідний кристалізатор за пп. 7 або 8, який відрізняється тим, що фланець у місцях згаданих наскрізних прорізів має вибірки для виключення перетікання по ньому електричного струму обертання шлакової і металевої ванни.

10. Установка для електрошлакового наплавлення рідким металом композитних валків, яка містить розміщену на колонах робочу платформу, що несе кристалізатор, внутрішня порожнина якого утворює завантажувальний проріз, а також установлені під робочою платформою теплозахисний складений кожух пристрою для підігріву заготівки валка і зв'язаний з колонами з можливістю вертикального переміщення привідний пристрій, яка відрізняється тим, що вона оснащена установленим на привідному пристрої опорним елементом, виконаним з можливістю розміщення у прорізі кристалізатора і призначеним для обпирання на нього заготівки валка стартовим поясом, передбаченим на її бочці, а також привідними фіксаторами, призначеними для фіксації заготівки валка від радіальних і повздовжніх переміщень завдяки їх розміщенню у передбаченій на шийці заготівки валка кільцевої проточці, при цьому кристалізатор виконано з можливістю відводу від робочого положення.

11. Установка за п. 10, яка відрізняється тим, що кристалізатор має можливість примусового повороту навколо шарнірної осі, розташованої на робочій платформі.

12. Установка за п. 10, яка відрізняється тим, що опорний елемент виконано у вигляді змінного циліндра.

13. Установка за п. 10, яка відрізняється тим, що складові частини теплозахисного кожуха з'єднані одна з одною телескопічно, при цьому одна складова частина зв'язана з робочою платформою, а друга взаємодіє з привідним пристроєм.

Текст

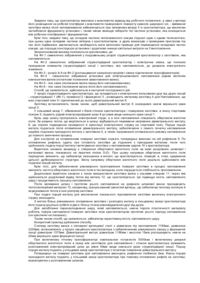

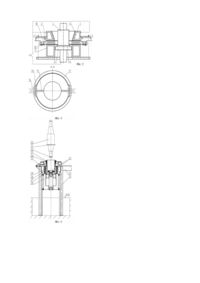

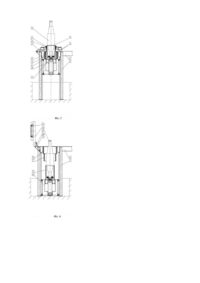

Винахід відноситься до галузі ливарного виробництва, а більш конкретно - до способів і пристроїв для електрошлакового наплавлення рідким металом композитних валків і може бути використаний при виробництві і ремонті валків різних типорозмірів, роликів, рольгангів і т.п. виробів, що за умовами експлуатації оснащують зносостійким робочим й шаром. Охраноспроможне рішення, що заявляється, утворює груп у винаходів (спосіб - пристрій - пристрій), об'єднаних єдиним винахідницьким задумом, але які мають самостійне правове значення. Відомий спосіб електрошлакового наплавлення композитних прокатних валків, при якому в порожнині секційного кристалізатора попередньо розміщають металеву заготівку, після чого в кільцеву порожнину, утворену заготівкою і внутрішньою поверхнею кристалізатора, подають рідкий шлак і рідкий метал для наплавлення, і одночасно створюють у зоні наплавлення оберта є магнітне поле (див., наприклад, опис заявки B22D19/16, WO 94/226619, 13.10.1994, Gazette 1994/23). Відмінністю даного способу є те, що оберт·магнітне поле створюється в зоні шлакової ванни, що є одночасно і зоною нагрівання заготівки. З цієї причини важко забезпечити рівномірність нагрівання заготівки, яка наплавляється, особливо великогабаритної. Цей недолік частково усун утий в іншому відомому способі, що є по кількості подібних істотних ознак і корисному результату, що досягається, найближчим аналогом (прототипом). Як і спосіб наплавлення композитних валків, що заявляється, він має .наступні подібні ознаки (патент США №6283198, Б22В027/02,): - у порожнині секційного струмопідвідного кристалізатора попередньо розміщають металеву заготівку, яка стартовий пояс; - у кільцеву порожнину, утворену заготівкою і внутрішньою поверхнею кристалізатора, подають рідкий шлак і присадний рідкий метал; - створюють у зоні наплавлення обертальне магнітне поле для обертання шлакової і металевої ванни. У даному способі заготівка під наплавлення нагрівається більш рівномірно, однак оскільки зона нагрівання також сполучена з обертане магнітним полем у зоні шлакової ванни, переважно в обертання приводиться рідкий шлак, а не метал, що не забезпечує необхідної якості наплавленого шару. В основу винаходу покладена задача - створити спосіб і пристрої для електрошлакового наплавлення композитних прокатних валків із забезпеченням гарантованої якості наплавленого шару шляхом більш прискореного обертання рідкого металу за рахунок технічного результату, що полягає в стабілізації режимів стартового наплавлення і відділення зони нагрівання заготівки від зони впливу силового електромагнітного поля. Для досягнення цього технічного результату в способі електрошлакового наплавлення композитних прокатних валків, при якому в порожнині секційного струмопідвідного кристалізатора розміщають металеву заготівку, що має стартовий пояс, після чого в кільцеву порожнину, утворену заготівкою і внутрішньою поверхнею кристалізатора, подають рідкий шлак і рідкий метал для наплавлення, створюють у зоні наплавлення обертатиме магнітне поле для обертання шлакової і металевої ванни, - прилягаючу до стартового пояса заготівку виконують з діаметральним виступом, діаметр якого перевищує діаметр заготівки під наплавлення, при цьому першу порцію рідкого металу подають після оплавлення зазначеного стартового пояса, а обертане магнітне поле створюють на межі розділення шлакової і металевої ванни, при цьому напрямок обертання магнітного поля періодично змінюють. Крім того, у процесі наплавлення змінюють частоту обертового магнітного поля, а на поверхні заготівки виконують рифлення, по оплавленню яких судять про готовність заготівки до з'єднання з металом, який наплавляється. Крім того, у заготівці попередньо виконують осьовий отвір для поліпшення умов кристалізації шляхом додаткового відводу тепла, а після заливання в кільцевий зазор кристалізатора рідкого шлаку на поверхню цього шлаку подають теплоізоляційний матеріал, у якості якого може використовуватися гранульований сажистий вуглець. До додаткових відмітних ознак винаходу відноситься також і те, що на момент подачі в кільцевий зазор кристалізатора кожної порції рідкого металу змінюють величину плавильного струму. Між відмітними ознаками винаходу і те хнічним результатом, що досягається, мається причиннонаслідковий зв'язок. За рахунок того, що заготівку виконують з діаметральним виступом, що прилягає до стартового пояса, забезпечується першочергове оплавлення цього виступу у наслідок дії плавильногоструму. Подача першої порції рідкого металу в кільцевий зазор кристалізатора після оплавлення стартового пояса забезпечує оптимальний режим наплавлення в її початковий період і, тим самим, забезпечує підтримання оптимальних параметрів до повного закінчення процесу наплавлення, що забезпечує якість наплавленого шару. Цьому ж сприяє і розділення зони нагрівання заготівки від зони впливу силового електромагнітного поля. У відомих способах електрошлакового наплавлення зона нагрівання заготівки і зона магнітного поля сполучені. Тому при поліпшенні рівномірності нагрівання заготівки неминуче знижується ефективність обертання шлаку, а, отже, і металу. У запропонованому способі ці дві зазначені режимні зони розділені в просторі за рахунок того, що обертаюче магнітне поле створюють на межі розділення шлакової і металевої ванни. При такому рішенні забезпечується більш прискорене обертання металевої ванни при рівномірному нагріванні заготівки. Більш ефективне обертання металу в зазорі і періодична зміна його обертання зменшує ліквацію в наплавленому шарі, забезпечують його дрібнозернисту структур у, рівномірне підплавлення заготівки і надійне зчеплення з шаром. Все це забезпечує якість і зносостійкість виробу. За рахунок розділення зони нагрівання заготівки від зони впливу силового електромагнітного поля з'явилася можливість гнучкого керування обертанням магнітного поля шляхом зміни його частоти, що дозволяє ще більш широко керувати процесом кристалізації в наплавленому шарі, а, отже, одержати якісний показник зносостійкості в його екстремальному значенні. Крім того, за рахунок виконання на заготівці рифлень із глибиною заданого проплавлення її поверхні забезпечується можливість подачі рідкого металу в кільцевий зазор кристалізатора в найбільш сприятливий момент для наступного зчеплення металу, який наплавляється, з поверхнею заготівки, що також сприяє одержанню якісного наплавленого шару. Попереднє виконання в заготівці осьового отвору створює оптимальні умови для кристалізації за рахунок додаткового відводу тепла як у зовнішнє і середовище, так і в напрямку осьового отвору. Подача на поверхню рідкого шлаку теплоізоляційного матеріалу, наприклад гранульованого сажистого вуглецю, сприяє підтримці в рідкому шлаку необхідної температури на весь період наплавлення за рахунок зменшення тепловіддачі з дзеркала шлакової ванни. Зміна величини плавильного струму на момент подачі в кільцевий зазор кристалізатора до величини 50% від основного режиму запобігає випадкам більш глибокого проплавлення заготівки за рахунок перетікання плавильного струму по масі порції рідкого металу, що подається, і його обмеженого впливу на поверхню заготівки в зоні її контакту з поданою порцією рідкого металу. Таким чином, усі додаткові ознаки винаходу також сприяють рішенню основної задачі - одержати гарантовану якість наплавленого шару. Задачею винаходу, що заявляється, є також створення пристроїв для забезпечення гарантованої якості наплавленого шару. Одним із таких пристроїв є стр умопідвідний кристалізатор. Відома конструкція струмопідвідного кристалізатора, яка описана в патенті США №4185682 від 29.01.1980, МПК B22D27/02. У цьому кристалізаторі верхня секція є струмопідвідною. Вона виконує функцію невитратного електрода. По всій висоті секції виконана наскрізна вертикальна і радіально спрямована щілина, яка заповнена електроізоляційним матеріалом. Однак одержання високоякісного наплавлення в цьому кристалізаторі ускладнено через цілий ряд конструктивних недоліків. Наявність тільки однієї наскрізної щілини в струмопровідній секції обумовлює нерівномірність щільності струму по периметру струмопідвідної секції та у прилягаючих до неї об'ємах шлакової ванни. Унаслідок цього має місце нерівномірне підплавлення поверхні заготівки. Найбільш близькою по сукупності ознак і результату, що досягається, є конструкція струмопідвідного кристалізатора, яка описана в патенті України на винахід №25607А МПК B22D19/00. У цьому кристалізаторі струмопідвідна секція виконана з кількістю наскрізних щілин не менш як дві, що забезпечує рівномірність щільності струму по периметру струмопідвідної секції, тому що струмопідводи розташовані симетрично щодо вісі кристалізатора. Відомий кристалізатор і той, що заявляється мають наступні подібні ознаки: струмопідвідний кристалізатор, що включає розташовані по висоті і ізольовані одна від однієї струмопідвідну, проміжну і формуючу секції, одна з яких має наскрізні прорізи та оснащена трансформаторами обертання шлакової і металевої ванн. До недоліків відомої конструкції кристалізатора варто віднести: - у зв'язку з виконанням внутрішньої поверхні струмопідвідної секції, що контактує з розплавленим шлаком, циліндричної форми плавильний струм по найкоротшому шля ху надходить на вісь, яка наплавляється, і підплавляє її поверхню вище ділянки початку наплавлювання, у результаті чого на цій ділянці не відбувається сплавлення металу, який наплавляється, з віссю і він стає концентратором тріщин, що вимагає його обов'язкового вилучення, яке обумовлює нераціональну витрату металу і додаткові витрати на його механообробку; - виконання наскрізних прорізів на струмопідвідній секції з метою створення в ній магнітного поля обертання шлакової і металевої ванн, через свою віддаленість від металевої ванни не забезпечує необхідного ефекту її обертання і рівномірного розподілу металу, який наплавляється, по периметру заготівки, яка наплавляється. В основу винаходу покладена задача - створити струмопідвідний кристалізатор, що забезпечує якісне наплавлювання на тіла обертання діаметром до 1600мм шляхом стабілізації процесу наплавлювання, особливо в його початковий період, і, за рахунок те хнічного результату, що полягає в наближенні до зони початкового наплавлювання підведення основного плавильного струму і максимального наближення до зони рідкого металу магнітного поля обертання шлакової і металевої ванн. Для досягнення цього технічного результату у стр умопідвідному кристалізаторі, що включає розташовані по висоті й ізольовані одна від одної струмопідвідну, проміжну і формуючу секції, одна з яких має наскрізні прорізи й оснащена трансформаторами обертання шлакової і металевої ванн, наскрізні прорізи виконані на проміжній секції, до якої підключені зазначені трансформатори, а внутрішня поверхня струмопідвідної секції виконана такою, що звужується до низу. При цьому проміжна секція оснащена фланцем, що охоплює її по частині периметра, а їхні контактні поверхні виконані конічними. На додаток до цього фланець у місцях наскрізних прорізів на проміжній секції має вибірки для виключення перетікання по ньому електричного струму обертання шлакової і металевої ванн. Між відмітними ознаками винаходу і технічним результатом мається причинно-наслідковий зв'язок. З критики прототипу випливає, що нестабільність процесу наплавлювання в початковий період відбувається через віддаленість від зони наплавлювання як потоку основного плавильного струму, так і магнітного поля обертання шлакової і металевої ванн. Відмітні ознаки винаходу у своїй сук упності усувають цей недолік і забезпечують технічний результат, що полягає в наближенні до зони початкового наплавлювання як потоку плавильного струму, так і магнітного поля обертання шлакової і металевої ванн. За рахунок виконання струмопідвідної секції такою, що звужується до низу, основний плавильний струм замикається з заготівкою, яка наплавляється, поблизу початкової зони наплавлювання, забезпечуючи в ній підплавлення поверхні заготівки для наступного наплавлювання. За рахунок того, що наскрізні прорізи виконані на проміжній секції і до неї підключені трансформатори обертання шлакової і металевої ванн, забезпечується наближення до зони початкового наплавлювання магнітного поля, а, отже, оптимальність обертання металевої ванни і рівномірний розподіл металу, який наплавляється, по периметру заготівки, особливо великого діаметра. Усе це забезпечує якісне наплавлювання на тіла обертання і виключає брак у початковий період наплавлювання. Оснащення проміжної секції фланцем, що о хоплює її по частині периметра і виконання контактних поверхонь цієї секції і фланця конічними забезпечує стиск через ізоляційні прокладки складових частин проміжної секції в процесі зборки. Виконання на зазначеному вище фланці вибірок у районі розрізів проміжної секції виключає перетікання по фланцю електричного струму обертання шлакової і металевої ванн. Для здійснення способу, який заявляється, пропонується установка для електрошлакового наплавлення рідким металом композитних валків. Відома установка для електрошлакового наплавлювання рідким металом композитних валків, до складу якої входить окремо встановлені робоча платформа та стаціонарна колона з розміщеними на ній з можливістю переміщення уздовж колони верхньою та нижньою каретками, при цьому одна каретка несе жорстко закріплений на ній струмопідвідний кристалізатор (див. статтю Б.І. Медовара, А.П. Білоглазова, Л.Б. Медовара, Б.Б. Федоровського "Концепція утворення обладнання для електрошлакового наплавлення рідким присадним металом" - "Проблеми спеціальної електрометалургії", 1995р. №3 с.3...5). При використанні цієї установки для наплавлення великогабаритних валків прокатних клітей станів діаметром бочки не менш за 800мм та довжиною більш за 2000мм виникають проблеми, які пов'язані з суміщенням геометричної вісі валка з віссю кристалізатора, що веде до нерівномірності кільцевого зазору поміж бочкою валка, та внутрішніми стінками кристалізатора, що обумовлює різнотовщинність наплавленого шару. Цей недолік усун уто у найбільш близькому по сукупності істотних ознак і корисному результату аналогу, який приймається за прототип, і який відомий з опису патенту України на винахід №32637 "Установка для електрошлакового наплавлення рідким металом композитних валків" МПК B22D19/00, який був опублікований 15.02.2001г, Бюлетень №1. Заявлена і відома установки мають наступні схожі ознаки: розміщену на колонах робочу платформу, що несе кристалізатор, внутрішня порожнина якого утворює завантажувальний проріз, а також установлені під робочою платформою теплозахисний складовий кожух пристрою для підігріву заготівки валка і зв'язаний з колонами з можливістю вертикального переміщення приводний пристрій. У відомій установці приводний пристрій виконаний у вигляді верхньої та нижньої кареток, які сполучені тягою таким чином, що можливо змінювати відстань між ними у відповідності від довжини валка, що наплавляють. Таким чином найближчий аналог дозволяє розширити типорозміри заготівок, що наплавляють. Але ця установка має суттєві недоліки. Конструкція установки обумовлює опускання заготівки валка після її наплавлювання до повного виходу верхнього торця з кристалізатора, що обумовлює її підвищені габарити від робочої платформи до фундаменту, що веде до зростання об'ємів кесонної роботи по утворенню глибоких та масивних фундаментів у водонасичуваному грунті, а отже до зростання капітальних витрат на виготовлення установки. Крім того, для переміщення у процесі наплавлення заготівки валка використовуються два поверхи приводного пристрою - верхня та нижня каретки, що обумовлює підвищені габарити тієї частини установки, яка знаходиться над робочою платформою. В основу винаходу поставлена задача - вдосконалити відому конструкцію установки для електрошлакового наплавлювання рідким металом композитних валків, зменшивши капітальні витрати на її виготовлення, за рахунок технічного результату, який полягає в тому, що у процесі наплавлювання переміщення заготівки валка здійснюється з фіксуванням тільки її нижнього кінця, а виймання заготівки валка може провадиться при неповному виході її із кристалізатора. Для досягнення цього технічного результату установка для електрошлакового наплавлювання рідким металом композитних валків, яка містить розміщену на колонах робочу платформу, що несе кристалізатор, внутрішня порожнина якого утворює завантажувальний проріз, а також установлені під робочою платформою теплозахисний складений кожух пристрою для підігріву заготівки валка і зв'язаний з колонами з можливістю вертикального переміщення приводний пристрій, - оснащена установленим на приводному пристрою опорним елементом, виконаним з можливістю розміщення у прорізі кристалізатора і призначений для обпирання на нього заготівки валка кільцевим буртом, передбаченим на її бочці, а також приводними фіксаторами, призначеними для фіксації заготівки валка від радіальних і повздовжніх переміщень завдяки їх розміщення у передбаченій на шийці заготівки валка кільцевої проточки, при цьому кристалізатор виконано з можливістю відводу від робочого положення. Крім цього кристалізатор розташований на робочій платформі з можливістю примусового повороту навколо шарнірної осі, а опорний елемент виконано у вигляді змінного циліндра. Додатково до цього складові частини теплозахисного кожуха з'єднані один з одним телескопічно, при цьому одна складова частина зв'язана з робочою платформою, а друга взаємодіє з приводним пристроєм. Між відмітними ознаками винаходу і досягнутим технічним результатом є причинно-наслідковий зв'язок. Завдяки тому, що установка оснащена установленим на приводному пристрою опорним елементом, виконаним з можливістю розміщення у прорізі кристалізатора, і приводними фіксаторами, - забезпечується переміщення заготівки валка у процесі наплавлювання з фіксуванням тільки її нижнього кінця. Це виключає необхідність мати в установці прилади для фіксування верхнього кінця заготівки валка, що зменшує габарити тієї частини установки, яка знаходиться над робочою платформою. Завдяки тому, що кристалізатор виконано з можливістю відводу від робочого положення, а саме у вигляді його розміщення на робочій платформі з можливістю примусового повороту навколо шарнірної осі, - виймання заготівки валка після наплавлювання забезпечується при неповному ви ході її із кристалізатора, що виключає заглиблення фундаменту установки і, таким чином зменшує габарити тієї частини установки, яка знаходиться між робочою платформою і фундаментом. Крім того, завдяки тому, що складові частини теплозахисного кожуха з'єднані один з одним телескопічно, при цьому одна складова частина зв'язана з кристалізатором, а друга взаємодіє з приводним пристроєм під час його підіймання, виключається необхідність мати автономні приводи для переміщення складових частин кожуха, що спрощує конструкцію установки і додатково знижує капітальні витрати на її виготовлення. Запропонований винахід пояснюється кресленнями, де: На Фіг.1 схематично зображений у поздовжньому розрізі струмопідвідний кристалізатор з заготівкою, яка наплавляється. На Фіг.2 схематично зображений струмопідвідний кристалізатор і електрична схема, що пояснює приєднання елементів стр умопідвідної секції і заготівки, яка наплавляється, до джерела електричного живлення. На Фіг.3 - розріз А-А на Фіг.2 (розташування наскрізних прорізів і схема підключення трансформаторів) На Фіг.4 - схематично зображена установка для електрошлакового наплавлення рідким металом композитних валків (початкове положення завантаження валка). На Фіг.5 - теж саме (положення валка перед його наплавлюванням). На Фіг.6 - теж саме (положення валка після його наплавлювання). Спосіб, що заявляється, здійснюється в наступній послідовності дій. У проріз струмопідвідного кристалізатора, що складається з електричних ізольованих друг від друга секцій - струмопідвідної 1 (Фіг.1), проміжної 2 і формуючої 3 - розміщають металеву заготівку 4 для Наплавлення, що має стартовий пояс 5 і прилягаючий до нього діаметральний виступ 6. Заготівку встановлюють таким чином, щоб діаметральний виступ 6 знаходився нижче верхнього краю секції 3. У кільцевий зазор 7, обмежений з боків стінкою кристалізатора і поверхнею заготівки, а знизу стартовим поясом 5, подають рідкий електропровідний шлак 8 до рівня вище нижнього краю секції 1. Крізь шар шлаку пропускають електричний струм, а в зоні наплавлення створюють обертаюче магнітне поле. За рахунок тепла, що виділяється в шлаці, відбувається переважне нагрівання діаметрального виступу 6, що сприяє підвищенню провідності й орієнтації електричного струму на стартовий пояс. Перша порція металу подається після оплавлення діаметрального виступу, забезпечуючи з самого початку наплавлення надійне з'єднання присадного металу з заготівкою 4, а також підтримання оптимального режиму наплавлення до повного закінчення процесу. Для контролю за оплавленням поверхні заготівки служать попередньо виконані на ній рифлення 9. По оплавленню рифлень судять про готовність заготівки до з'єднання з присадним металом, після чого здійснюють подачу порції металу і витягування заготівки з наплавленим шаром 10 з кристалізатора. Відмітною ознакою винаходу є створення обертового магнітного поля на межі розділення шлакової і металевої ванни, показаного на перетині лінією О1О1. При цьому напрямок обертання магнітного поля періодично змінюють, що забезпечує зменшення в металі, що кристалізується, ліквацій, а, отже, одержання щільної дрібнозернистої структури. Зміну напрямку обертання магнітного поля доцільно здійснювати між подачею порцій металу. Крім того, для забезпечення рівномірного проплавлення поверхні заготівки в процесі наплавлення змінюють частоту обертового магнітного поля в тих випадках, коли порушується стабільність проплавлення. Додатковою відмітною ознакою є також використання заготівки валка з осьовим отвором 11, через яке здійснюється додатковий відвід тепла від металу 12, що кристалізується. Це підвищує якість наплавленого шару і продуктивність процесу наплавлення. Після заливання шлаку і протягом усього наплавлення на дзеркало шлакової ванни присаджують теплоізоляційний матеріал 13, наприклад, гранульований сажистий вуглець, що забезпечує теплову ізоляцію й акумулювання тепла в зоні розігріву заготівки. При подачі порцій металу для виключення локального підплавлення заготівки величину електричного струму зменшують. З метою більш рівномірного оплавлення заготівки і розподілу металу в кільцевому зазорі кристалізатора його подачу доцільно робити в дво х і більш точках рівновіддалених друг від др уга. Для запобігання переохолодження шару, який наплавляється, нижче порога пластичності матеріалу роблять підігрів наплавленої поверхні заготівки поза кристалізатором протягом усього періоду наплавлення (на кресленні не показано). Таким чином спосіб, що заявляється, забезпечує гарантовану якість наплавленого шару. Конкретний приклад здійснення способу. Сталеву заготівку валка з легованої вуглецевої сталі з діаметром під наплавлення 1160мм, довжиною 2200мм, встановлюють у проріз секційного кристалізатора з забезпеченням рівномірного зазору у формуючій секції діаметром 1370мм. Діаметральний виступ діаметром 1190мм і висотою 15мм розташовують нижче на 25мм верхнього краю формуючої секції. При включеному пічному трансформаторі номінальною потужністю 5000ква і включеному джерелі обертаючого магнітного поля в зазор між заготівкою для наплавлення і стінкою кристалізатора заливають розплавлений електропровідний шлак до рівня 50мм вище нижнього краю струмопідвідної секції. Першу порцію металу подають у кільцевий зазор кристалізатора з початком плавлення діаметрального виступ у. Попередньо на поверхні заготівки для наплавлення виконують рифлення глибиною 2мм. Кожну порцію присадного металу подають у кільцевий зазор кристалізатора при повному оплавленні рифлів на заготівці, взаємодіючих з розплавленим шлаком. Напрямок обертання магнітного поля змінюють через кожні 20мм витягування заготівки з наплавленим шаром. Після заливання шлаку на його поверхню присаджують гранульований сажистий вуглець, забезпечуючи теплову ізоляцію зони нагрівання і зменшуючи хімічну взаємодію шлаку і металу з атмосферою. Температуру шлаку підтримують на рівні 1650°С, що перевищує температуру плавлення матеріалу заготівки, яка наплавляється. Заготівку під наплавлення виконують з осьовим отвором діаметром 220мм, призначеним для відводу тепла. У процесі наплавлення заготівка додатково охолоджується крізь зазначений отвір, що сприяє поліпшенню тепловідведення, а, отже, підвищенню якості наплавленого шару. Номінальний плавильний струм дорівнює 40000А, а при подачі порції металу його зменшують до 20000А. Подачу порцій металу масою по 25кг роблять у двох точках по черзі. Дослідження наплавленого шару товщиною 100мм показали його надійне зчеплення з заготівкою, щільну однорідну структур у без слідів ліквацій. Промислові іспити валка, виготовленого по способу, що заявляється, підтвердили його експлуатаційну надійність. Струмопідвідний кристалізатор відповідно до винаходу складається з декількох розташованих по висоті водоохолоджуваних і ізольованих одна від одної секцій. У даному випадку кристалізатор складається з струмопідвідної 1 (Фіг.2), проміжної 2 і формуючих 3 секцій, стягнутих між собою шпильками. Струмопідвідна секція має внутрішнє захисне покриття 14, виконане шляхом наплавлювання сталі на її мідний корпус. Відмітністю винаходу є те, що наскрізні прорізи 15 виконані на проміжній секції 2 (Фіг.3), до якої підключені трансформатори 16 обертання шлакової і металевої ванн, а також виконання внутрішньої поверхні струмопідвідної секції такою, що звужується до низу. Прорізи 15 ділять проміжну секцію на окремі електрично-ізольовані частини. Підключення до проміжної секції трансформаторів 16 обертання шлакової і металевої ванн забезпечує наближення до зони початкового наплавлювання магнітного поля, а, отже, оптимальність обертання металевої ванни і рівномірний розподіл металу по периметру заготівки, яка наплавляється, особливо великого діаметра. За рахунок виконання внутрішньої поверхні струмопідвідної секції 1 (Фіг.2) такою, що звужується до низу, основний плавильний струм замикається з заготівкою, яка наплавляється, поблизу початкової зони наплавлювання, забезпечуючи в ній підплавлення поверхні заготівки. Таким чином, процес наплавлювання заготівки в початковий період і протікає оптимально за рахунок наближення точки підвода основного плавильного струму до зони початкового наплавлювання і підключення трансформаторів обертання шлакової і металевої ванн до проміжної секції 2. Оснащення цієї секції фланцем 17 (Фіг.3), що о хоплює її по частині периметра, і виконання контактних поверхонь 18 (Фіг.2) цієї секції і згаданого фланця конічними забезпечує при зборці кристалізатора за допомогою спеціальних притисків 19 щільне з'єднання через ізоляційні прокладки складових частин проміжної секції, утворених прорізами 15. У місцях наскрізних прорізів 15 (Фіг.3) проміжної секції 2 фланець 17 має вибірки 20, які виконані, наприклад, фрезеруванням, що збільшує опір струму, а, отже, перешкоджає його перетіканню по фланцю. Далі заявлена конструкція кристалізатора пояснюється конкретним прикладом її реалізації. При реальному промисловому випробуванні об'єкта винаходу кристалізатор мав наступні дані. Використовувався кристалізатор, який складається з трьох водоохолоджуваних секцій і має діаметр формуючої частини 1370мм. На проміжній секції 2 виконано два вертикальні та радіально розміщені прорізи шириною 3мм. Внутрішня поверхня струмопідвідної секції 1 звужена до низу до діаметра 1370мм. Формуюча частина 3 кристалізатора виконана з висотою 290мм. На даному кристалізаторі виконане пробне наплавлювання прокатного валка діаметром 1300мм. Якість зчеплення наплавленого металу з заготівкою в початковий період наплавлювання була така ж, як і наступних шарів, тобто якість наплавлення забезпечена за рахунок стабілізації процесу наплавлювання, особливо на початковій стадії. Найбільший ефект від упровадження струмопідвідного кристалізатора отримано при наплавленні великогабаритних виробів, переважно опорних прокатних валків, де неякісне наплавлення може привести до великих економічних витрат. Установка для електрошлакового наплавлювання рідким металом композитних валків містить розміщену на колонах 21 (Фіг.5) робочу платформу 22, яка несе опорну плиту 23 (Фіг.4) з кристалізатором 24, внутрішня порожнина 25 якого утворює завантажувальний проріз, а також установлені під робочою платформою 22 (Фіг.4) теплозахисний складений кожух пристрою для підігріву заготівки валка, який має дві складові частини 26 і 27, і зв'язаний з колонами з можливістю вертикального переміщення приводний пристрій 28. Відзнакою пропонованої установки є те, що вона оснащена установленим на приводному пристрою 28 опорним елементом 29, виконаним з можливістю розміщення у внутрішньому прорізі кристалізатора 24 і призначеним для обпирання на нього заготівки валка 30 (Фіг.5) кільцевим буртом 31, передбаченим на її бочці, а також приводними фіксаторами 32 (Фіг.4), призначеними для фіксації заготівки валка від радіальних і поздовжніх переміщень завдяки їх розміщенню у передбаченій на шийці заготівки валка кільцевій проточці 33, при цьому кристалізатор 24 виконаний з можливістю відводу від робочого положення, який може бути виконаний різними варіантами. Найбільш переважним із них є варіант, який схематично зображено на Фіг.5. Його суть: опорна плита 23 розташована на робочій платформі 22 з можливістю повороту сумісно з кристалізатором 24 (Фіг.6) навколо шарнірної осі 34 за допомогою гідроциліндрів 35. Одним із конструктивних варіантів виконання опорного елемента і являється змінний циліндр 29 (Фіг.4), коли кожному змінному кристалізатору відповідає певний циліндр. До розпізнавальних додаткових ознак відноситься також те, що складові частини теплозахисного кожуха 26 і 27 (Фіг.6) з'єднані один з одним телескопічно, при цьому складова частина 26 зв'язана з робочою платформою, а складова частина 27 взаємодіє з приводним пристроєм 28 (Фіг.4). Установка працює наступним чином Заготівка валка 30 (Фіг.4) транспортується у вертикальному положенні краном до установки і розташовується точно по осі кристалізатора 24, який закріплено на опорній плиті 23, розміщеній на робочій платформі 22. Це є початкова стадія процесу: приводний пристрій 28 знаходиться у верхній позиції, розташовані на ньому приводні фіксатори 32 розведені, опорний елемент 29 так пропущений крізь внутрішній проріз кристалізатора 24, що він виступає над рівнем кристалізатора, а складові частини теплозахисного кожуха 26 і 27 з'єднані один з одним телескопічно, при цьому складова частина 26 зв'язана з робочою платформою, а складова частина 27 взаємодіє з приводним пристроєм 28. Після цього заготівку валка 30 (Фіг.5) опускають до зіткнення кільцевого бурта 31 з опорним елементом 29, після чого приводні фіксатори 32 уводять у кільцеву проточку 33 (Фіг.4) заготівки валка 30. Зафіксовану таким чином заготівку валка опускають приводним пристроєм 28 в стартове положення і починають наплавлювання рідким металом, яке супроводжується супутнім нагріванням заготівки у теплозахисному кожусі, при цьому складова частина 27 теплозахисного кожуха, яка обпирається на приводний пристрій 28, переміщується з заготівкою валка вниз. Із наведеного слідує, що наявність опорного елемента і приводних фіксаторів забезпечило переміщення заготівки валка у процесі наплавлювання з фіксуванням тільки її нижнього кінця. Завдяки цьому в порівнянні з прототипом зменшуються габарити тієї частини установки, яка знаходиться над робочою платформою. Після закінчення наплавлювання приводний пристрій 28 (Фіг.6) спільно з заготівкою валка 30 опускається униз на рівень, який дозволяє здійснювати поворот опорної плити 23. При повороті цієї опорної плити навколо шарнірної осі 34 за допомогою гідроциліндрів 35 кристалізатор 24 переводиться у вертикальне положення. Після цього наплавлена заготівка валка 30 краном вільно підіймається угору і транспортується на інші агрегати. Таким чином, виймання заготівки валка забезпечується при неповному ви ході її із кристалізатора, що дає можливість зменшити габарити тієї частини установки, яка знаходиться під робочою платформою. Загальний висновок: завдяки технічному результату, який полягає в тому, що у процесі наплавлювання заготівки валка її переміщення здійснюється з фіксуванням тільки її нижнього кінця, а виймання заготівки валка забезпечується при її неповному ви ході із кристалізатора, - знижуються капітальні утрати і розширюються можливості технології наплавлення по упровадженню її у діючих це ха х з низькою покрівлею шляхом зниження габаритів уста ткування. Найбільший ефект застосування установки для електрошлакового наплавлювання рідким металом композитних валків виражений при виробництві великогабаритних валків з діаметром бочки не менш за 800мм, та довжиною більш за 2000мм. Описана установка знаходиться у стадії виготовлення та монтажу на підприємстві ЗАТ "НКМ3".

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and plant for electroslag surfacing of composite rollers by liquid metal, current-carrying crystallizer

Автори англійськоюSkudar Heorhii Markovych, Selostianov Serhii Viktorovych, Shabanov Volodymyr Borysovych, Volkov Oleksandr Stepanovych, Novoselov Serhii Viktorovych

Назва патенту російськоюСпособ электрошлакового наплавления жидким металлом композитных валков, токоподводящий кристаллизатор и установка для осуществления способа

Автори російськоюСкударь Георгий Маркович, Севостьянов Сергей Викторович, Шабанов Владимир Борисович, Волков Александр Степанович, Новоселов Сергей Викторович

МПК / Мітки

МПК: B22D 19/06, B22D 19/10, B22D 23/00, C22B 9/193, C22B 9/18, B22D 19/16

Мітки: здійснення, спосіб, установка, електрошлакового, кристалізатор, металом, струмопідвідний, наплавлення, рідким, способу, композитних, валків

Код посилання

<a href="https://ua.patents.su/8-71988-sposib-elektroshlakovogo-naplavlennya-ridkim-metalom-kompozitnikh-valkiv-strumopidvidnijj-kristalizator-i-ustanovka-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового наплавлення рідким металом композитних валків, струмопідвідний кристалізатор і установка для здійснення способу</a>

Попередній патент: Спосіб визначення місцезнаходження нижніх торців електродів у ванні рудовідновної печі

Наступний патент: Гербіцидний засіб та спосіб боротьби з бур’янами

Випадковий патент: Датчик тиску