Сито грохота

Номер патенту: 79825

Опубліковано: 25.04.2013

Автори: Стойко Олексій Вячеславович, Головко Любов Григорівна

Формула / Реферат

1. Сито грохота, що містить поздовжні чи поперечні опори та закріплені на них за допомогою замків модульні еластичні елементи, що містять мембрани з отворами та рами, і виконані однакової чи різної висоти у формі трапеції, яке відрізняється тим, що рами додатково містять завулканізовані металеві арматури з щонайменше одним поперечним зв'язком, а модульні еластичні елементи виконані з гуми одного складу.

2. Сито грохота за п. 1, яке відрізняється тим, що товщина мембрани становить щонайменше 20 мм.

3. Сито грохота за пп. 1-2, яке відрізняється тим, що металева арматура розміщена не вище нижнього краю отворів мембрани.

Текст

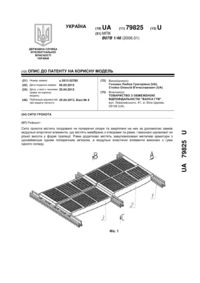

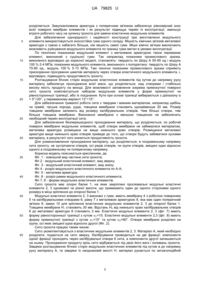

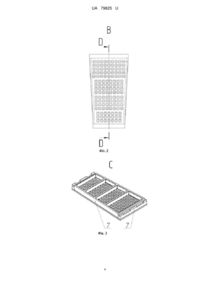

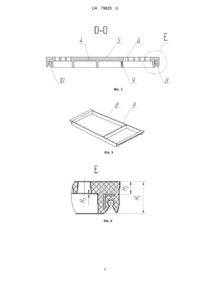

Реферат: UA 79825 U UA 79825 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до гірничо-рудної промисловості, промисловості будівельних матеріалів і може використовуватися для розділення сипких матеріалів за розмірами в будівельній, вугільній, гірничій та інших галузях промисловості. Відомий грохот, що включає раму з опорними балками і сито у вигляді набору еластичних модульних елементів з просіювальними отворами, бічні сторони елементів відігнуті під прямим кутом і закріплені в пазах, утворених стінками поздовжніх опорних балок, а поперечні сторони модульних елементів виконані у формі клиновидного захоплення з відповідними заплечиками [патент Росії на винахід № 2101100, МПК В07В 1/46, опублікований 10.01.1998 г.] Виготовлення модульного елемента з еластичного матеріалу сприяє самоочищенню отворів сита від шматків матеріалу, що просіюється, і підвищує продуктивність грохоту. Перевагою набірної конструкції сита, як і всіх модульних конструкцій, є можливість заміни окремих елементів сита, що скорочує час ремонту і витрати на нього. Недоліком конструкції є схильність до втомного руйнування. Це пов'язано з недостатньою жорсткістю еластичного модульного елемента. Під впливом рухомої маси матеріалу, що розділяється, еластичні модульні елементи прогинаються, внаслідок цього знос еластичних модульних елементів збільшується від краю до середини елемента по його поверхні і від краю до середини рядів отворів. Крім цього розташування отворів рядами, паралельними напрямку руху матеріалу, приводить до утворення суцільної поверхні по поздовжніх краях модульних елементів у вузлах кріплення до рами гуркоту в напрямку руху матеріалу, тому частина матеріалу, що просіюється, проходить повз отворів і в результаті знижується якість отриманого продукту. Відомо сито грохота, що має опорні балки, розташовані вздовж напрямку руху матеріалу, що розділяється, і закріплений на них набір еластичних модульних елементів, що містять армуючі нитки, розташовані в поздовжньому і поперечному напрямку [патент України на корисну модель № 15644, МПК В07В 1/46, опублікований 17.07.2006 г.]. Застосування армуючих ниток підвищує жорсткість модульного елемента, але еластичний модульний елемент зберігає можливість деформування під масою матеріалу, що розділяється. Отвори розташовані паралельними рядами у прямокутних модульних елементах, що не виключає прискорений знос по центру елемента і рядів отворів. Зберігається можливість проходження матеріалу повз отвори по краях модульних елементів. Найближчим аналогом є сито грохота, що має опори, на яких закріплені еластичні модульні елементи, виконані у вигляді трапецій різної висоти. Кожен еластичний елемент складається з мембрани і рами, які виготовлені з поліуретану чи каучуку, причому матеріал підбирається так, щоб пружність рами була менша, ніж пружність мембрани [див. патент РФ на винахід № 2355482, МПК В07В 1/46, опублікований 20.05.2009 р.]. Трапецієподібна форма елементів забезпечує звивисті шляхи проходження всієї маси матеріалу, що розділяється, над отворами. Це, безумовно, перевага такого сита, так як на виході отримуємо продукт з високою якістю. Недоліком такого сита є недостатня жорсткість окремих його ділянок, що призводить до їх деформації і прискореного руйнування. Еластичні модульні елементи прогинаються, внаслідок цього знос елементів збільшується від краю до середини елемента по його поверхні. При експлуатації в умовах знакоперемінних навантажень і вібрації виконання рами та мембрани модульних елементів з різного матеріалу може призвести до передчасного руйнування виробів по межі розділу цих матеріалів. Крім цього, таке виконання ускладнює технологію виготовлення модульних еластичних елементів. В основу корисної моделі поставлена задача створити таке сито, в якому за рахунок використання гуми одного складу та оснащення рам модульних еластичних елементів металевою арматурою з щонайменше одним поперечним зв'язком досягається збільшення стійкості втоми і жорсткості модульного еластичного елемента по всій площі робочої поверхні з забезпеченням конструктивної міцності елемента в цілому. Крім цього спрощується конструкція та технологія виготовлення еластичного модульного елемента, підвищується його надійність. Таке виконання дозволяє організувати масове виробництво еластичних елементів на діючих підприємствах. Поставлена задача вирішується тим, що запропоноване сито грохота, яке містить поздовжні чи поперечні опори та закріплені на них за допомогою замків модульні еластичні елементи, що містять мембрани з отворами та рами, і виконані однакової чи різної висоти у формі трапеції, в якому, згідно з корисною моделлю, рами додатково містять завулканізовані металеві арматури з щонайменше одним поперечним зв'язком, а модульні еластичні елементи виконані з гуми одного складу. Металева арматура забезпечує необхідну жорсткість конструкції і підвищує її стійкість до втомного старіння. Поперечний зв'язок і металева арматура в цілому не дозволяють деформуватися мембрані модульного еластичного елемента під дією маси матеріалу, що 1 UA 79825 U 5 10 15 20 25 30 35 40 45 50 55 розділяється. Завулканізована арматура з поперечним зв'язком забезпечує рівномірний знос всієї поверхні мембран елементів і як результат підвищує термін їх експлуатації, зменшує втрати робочого часу на зупинку грохота для заміни еластичних модульних елементів. Для забезпечення однорідності і надійності конструкції при виготовленні модульного елемента використовується зносостійка гума одного складу. Міцність хімічних зв'язків металевої арматури з гумою є набагато більша, ніж міцність самої гуми. Міцні хімічні зв'язки виключають можливість руйнування модульного елемента по границі гума-метал в умовах експлуатації. По технічних показниках модульний елемент з металевою арматурою також переважає елемент, виконаний з суцільної гуми. Так наприклад показники промислового зразка, виконаного відповідно до корисної моделі, становлять: твердість по Шору А 55-65 од і модуль 100 % 2-4 МПа; показники модульного елемента, виконаного з поліуретану: твердість по Шору А 70-85 од., модуль 100 % 5-13 МПа. Такі технічні показники промислового зразка сприяють прискоренню просування шматків матеріалу через отвори еластичного модульного елемента, і, відповідно, підвищують продуктивність грохоту. Розташування бічних сторін модульних еластичних елементів під кутом до напрямку руху матеріалу забезпечує проходження всієї маси, що розділяється, над отворами і стабільно високу якість продукту на виході. Для можливості заповнення зокрема прямокутної поверхні сито грохота комплектується набором модульних елементів у формі прямокутної чи рівносторонньої трапеції, або їх поєднання. Кути при основі трапеції вибираються з діапазону α = 5°÷20°, у переважному варіанті 13°÷15°. Для забезпечення тривалої роботи сита з твердим і важким матеріалом, наприклад щебінь чи гравій, гірська порода, руда, товщина мембрани становить щонайменше 20 мм. Розмір товщини мембрани залежить від розміру калібрувальних отворів. Чим більші отвори, тим більша товщина мембрани. Виконання мембрани з меншою товщиною не забезпечить необхідний термін експлуатації сита. Для забезпечення безперешкодного проходження матеріалу, що розділяється, по робочій поверхні мембрани модульних елементів, щоб отвори мембрани не забивалися матеріалом, металева арматура розміщена не вище нижнього краю отворів. Розміщення металевої арматури вище нижнього краю отворів приведе до того, що отвори будуть забиватися кусками матеріалу, в результаті чого знизиться продуктивність грохота. Для унеможливлення проходження матеріалу, що розділяється, в поздовжньому напрямку сита грохоту, не зустрічаючи отворів, осі рядів отворів, чи групи отворів, зміщені один відносно одного в поздовжньому чи поперечному напрямку. Корисна модель пояснюється кресленням, де. Фіг. 1 - зовнішній вид частини сита грохота; Фіг.2 - модульний еластичний елемент, вид зверху; Фіг. 3 - модульний еластичний елемент, вид знизу; Фіг.4 - розріз модульного еластичного елемента по А-А; Фіг. 5 - металева арматура; Фіг. 6 - розріз рамки модульного еластичного елемента; Фіг.7, 8 - форми модульних еластичних елементів. Сито грохота має опорні балки 1, на яких закріплені просіювальні модульні еластичні елементи 2, 3 однакової чи різної висоти, що примикають один до одного сторонами одного розміру в місці кріплення до опорної балки 1. Модульні еластичні елементи 2, 3 виконані з гуми, мають мембрану 4 з робочою поверхнею 5 та калібрувальними отворами 6, раму 7 з металевою арматурою 8, яка має один поперечний зв'язок 9, замок 10 для кріплення еластичних модульних елементів 2, 3 до опорної балки 1. Товщина мембрани Н1 становить 30 мм. Відстань Н2 від нижнього краю калібрувальних отворів 6 до металевої арматури 8 становить 3 мм. Еластичні модульні елементи 2, 3 (фіг. 7) мають форму рівносторонньої трапеції з кутом 1=15. Еластичні модульні елементи 2,3 (фіг. 8) мають форму прямокутної трапеції з кутом 1=15° та кутом 2=90°. Отвори мембрани розділені на групи, осі яких зміщені одна відносно другої (Фіг. 2). Сито грохота працює таким чином: Сито укомплектовується з еластичних модульних елементів 2, 3. Матеріал А, який необхідно розділити, подається на сито зверху. Калібрування проводиться на дві фракції: компоненти однієї фракції проходять через калібрувальні отвори 6 сита, а компоненти другої залишаються на ньому. Проходження продукту крізь сито відбувається під дією його ваги і коливань грохота. Завдяки розташуванню бічних сторін модульних еластичних елементів під кутом а до напрямку руху матеріалу А, та завдяки їх неоднаковій висоті Н, матеріал рухається по зигзагоподібній 2 UA 79825 U 5 траєкторії, що забезпечує проходження всієї маси, що розділяється, над калібрувальними отворами 6. Таке конструктивне виконання сита грохота не лише спрощує технологію його виготовлення, а і забезпечує рівномірний знос робочої поверхні та конструктивну міцність еластичних модульних елементів в цілому. В результаті протягом всього терміну експлуатації, який значно більший, ніж у найближчого аналога, спостерігається стабільно висока якість продукту на виході. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 1. Сито грохота, що містить поздовжні чи поперечні опори та закріплені на них за допомогою замків модульні еластичні елементи, що містять мембрани з отворами та рами, і виконані однакової чи різної висоти у формі трапеції, яке відрізняється тим, що рами додатково містять завулканізовані металеві арматури з щонайменше одним поперечним зв'язком, а модульні еластичні елементи виконані з гуми одного складу. 2. Сито грохота за п. 1, яке відрізняється тим, що товщина мембрани становить щонайменше 20 мм. 3. Сито грохота за пп. 1-2, яке відрізняється тим, що металева арматура розміщена не вище нижнього краю отворів мембрани. 3 UA 79825 U 4 UA 79825 U 5 UA 79825 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюScreen sieve

Автори англійськоюHolovko Liubov Hryhorivna, Stoiko Oleksii Viacheslavovych

Назва патенту російськоюСито грохота

Автори російськоюГоловко Любовь Григорьевна, Стойко Алексей Вячеславович

МПК / Мітки

МПК: B07B 1/46

Код посилання

<a href="https://ua.patents.su/8-79825-sito-grokhota.html" target="_blank" rel="follow" title="База патентів України">Сито грохота</a>

Попередній патент: Спосіб виділення біологічно активної речовини з сировини рослинного походження

Наступний патент: Рубочний верстат

Випадковий патент: Спосіб підвищення продуктивності молодняка свиней