Спосіб одержання інертного газу на основі азоту

Номер патенту: 8012

Опубліковано: 15.07.2005

Автори: Козлов Володимир Вікторович, Дровнін Сергій Сергійович

Формула / Реферат

Спосіб одержання інертного газу на основі азоту, при якому перепускають повітря через нагрітий до заданої температури вуглець з наступним одержанням інертного газу, який відрізняється тим, що попередньо вибирають конкретний вид вуглецю С за умов його максимальної кількості і мінімумі домішок (Н2О, О2, Н2 та інші) у одиниці об'єму вуглескладової речовини, вартості та доступності, далі для максимального окислення вуглецю проводять заходи щодо його здрібнення, водночас із заходами щодо здрібнення вуглецю підготовлюють каталізатор, підбирають склад каталізатора, при якому стійка каталітична реакція перетворення СО в CО2 відбувається при температурі 870-970К, що не вище температури автогомогенного процесу окислення вуглецю, розміщують частинки вуглецю в замкненому об'ємі пристрою для забезпечення реакції окислення вуглецю, проводять запалювання вуглецю від зовнішнього джерела тепла, доводять температуру нагрівання вуглецю до 1273К, вимикають зовнішнє джерело тепла після досягнення температури вуглецю 1273К, подають повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю в кількості, при якій процес окислення стає автогомогенним, а кількість СО буде мінімальною, знижують температуру вуглецю до 870-970К шляхом подачі повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю, контролюють і підтримують задану температуру вуглецю в діапазоні 870-970К шляхом витрати повітря, після зниження температури нагрівання вуглецю до 870-970К перепускають повітря через нагрітий до заданої температури вуглець з наступним отриманням інертного газу на основі азоту, після отримання інертного газу на основі азоту доочищають зазначений інертний газ від твердих домішок, пропускають отриманий інертний газ через каталізатор, проводять заходи щодо доокислення СО до СО2 в каталізаторі, відокремлюють від одержаного інертного газу на основі азоту СО2 та воду шляхом застосування, відповідно, процесів абсорбції та адсорбції, отримують на завершальній стадії процесу інертний газ на основі азоту з концентрацією не менше 96 %.

Текст

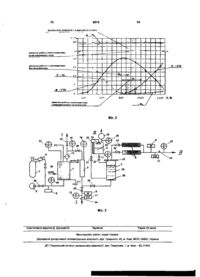

Спосіб одержання інертного газу на основі азоту, при якому перепускають повітря через нагрітий до заданої температури вуглець з наступним одержанням інертного газу, який відрізняється тим, що попередньо вибирають конкретний вид вуглецю С за умов його максимальної кількості і мінімумі домішок (НгО, Ог, Нг та інші) у одиниці об'єму вуглескладової речовини, вартості та доступності, далі для максимального окислення вуглецю проводять заходи щодо його здрібнення, водночас із заходами щодо здрібнення вуглецю підготовлюють каталізатор, підбирають склад каталізатора, при якому стійка каталітична реакція перетворення СО в СО2 відбувається при температурі 870-970К, що не вище температури автогомогенного процесу окислення вуглецю, розміщують частинки вуглецю в замкненому об'ємі пристрою для забезпечення реакції окислення вуглецю, проводять запалювання вуглецю від зов нішнього джерела тепла, доводять температуру нагрівання вуглецю до 1273К, вимикають зовнішнє джерело тепла після досягнення температури вуглецю 1273К, подають повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю в кількості, при якій процес окислення стає автогомогенним, а кількість СО буде мінімальною, знижують температуру вуглецю до 870970К шляхом подачі повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю, контролюють і підтримують задану температуру вуглецю в діапазоні 870-970К шляхом витрати повітря, після зниження температури нагрівання вуглецю до 870-970К перепускають повітря через нагрітий до заданої температури вуглець з наступним отриманням інертного газу на основі азоту, після отримання інертного газу на основі азоту доочищають зазначений інертний газ від твердих домішок, пропускають отриманий інертний газ через каталізатор, проводять заходи щодо доокислення СО до СОг в каталізаторі, відокремлюють від одержаного інертного газу на основі азоту СОг та воду шляхом застосування, відповідно, процесів абсорбції та адсорбції, отримують на завершальній стадії процесу інертний газ на основі азоту з концентрацією не менше 96 %. со CM о Корисна модель відноситься до галузі хімії, зокрема, до хімічних процесів отримання інертних газів, а саме, до способів отримання інертного газу на основі азоту. Відомий спосіб отримання інертного газу з повітря, при якому пропускають повітря через капілярні мембрани з наступним розділенням повітря на азот і кисень, при цьому повітря попередньо осушують [1 ]. До недоліків відомого способу отримання інертного газу з повітря відноситься те, що необхідне попереднє очищення і осушення повітря, низька експлуатаційна надійність та продуктивність мембран . Найбільш близьким технічним рішенням, як по суті, так і по задачах, що вирішуються, яке обрано за прототип, є спосіб отримання інертного газу на основі азоту, при якому перепускають повітря через нагрітий до заданої температури вуглець з наступним одержанням інертного газу [2]. До недоліків відомого способу отримання інертного газу на основі азоту, який обраний за прототип, відноситься те, що неможливо отримати інертний газ на основі азоту з концентрацією азоту більше 78%. До недоліків відомого способу отримання інертного газу на основі азоту відноситься і те, що потрібно постійно підтримувати реакцію окислення за допомогою зовнішнього джерела тепла. В основу корисної моделі покладена задача шляхом введення додаткових технологічних операцій забезпечити підвищення якості інертного 00 8012 газу на основі азоту і досягнення при цьому концентрації азоту не менше 96%. Суть способу отримання інертного газу на основі азоту, при якому перепускають повітря через нагрітий до заданої температури вуглець з наступним одержанням інертного газу, полягає в тому, що попередньо вибирають конкретний вид вуглецю С за умов його максимальної кількості і мінімумі домішок (Н2О, Ог, Н2, та інші) у одиниці об'єму вуглескладальної речовини, вартості та доступності, далі для максимального окислення вуглецю проводять заходи щодо його здрібнення, водночас із заходами щодо здрібнення вуглецю підготовлюють каталізатор, підбирають склад каталізатора, при якому стійка каталітична реакція перетворення СО в СОг відбувається при температурі 870-970К, що не вище температури автогомогенного процесу окислення вуглецю, розміщують частинки вуглецю в замкненому об'ємі пристрою для забезпечення реакції окислення вуглецю, проводять запалювання вуглецю від зовнішнього джерела тепла, доводять температуру нагрівання вуглецю до 1273К, вимикають зовнішнє джерело тепла після досягнення температури вуглецю 1273К, подають повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю в кількості, при якій процес окислення стає автогомогенним, а кількість СО буде мінімальною, знижають температуру вуглецю до 870-970К шляхом подачі повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю, контролюють і підтримують задану температуру вуглецю в діапазоні 870-970К шляхом витрат повітря, після зниження температури нагрівання вуглецю до 870-970К, перепускають повітря через нагрітий до заданої температури вуглець з наступним отриманням інертного газу на основі азоту. Суть способу отримання інертного газу на основі азоту полягає і в тому, що після отримання інертного газу на основі азоту доочищають зазначений інертний газ від твердих домішок, пропускають отриманий інертний газ через каталізатор, проводять заходи щодо доокислення СО до СО2 в каталізаторі, відокремлюють від одержаного інертного газу на основі азоту СО2 та воду шляхом застосування, відповідно, процесів абсорбції та адсорбції. Суть способу отримання інертного газу на основі азоту полягає також і в тому, що отримують на завершальній стадії процесу інертний газ на основі азоту з концентрацією не менше 96%. Порівняльний аналіз технічного рішення з прототипом показує, що спосіб отримання інертного газу на основі азоту, який заявляється, відрізняється тим, що попередньо вибирають конкретний вид вуглецю С за умов його максимальної кількості і мінімумі домішок (Н2О, Ог, Н2, та інші) у одиниці об'єму вуглескладальної речовини, вартості та доступності, далі для максимального окислення вуглецю проводять заходи щодо його здрібнення, водночас із заходами щодо здрібнення вуглецю підготовлюють каталізатор, підбирають склад каталізатора, при якому стійка каталітична реакція перетворення СО в СО2 відбувається при температурі 870-970К, що не вище температури автогомогенного процесу окислення вуглецю, розміщу ють частинки вуглецю в замкненому об'ємі пристрою для забезпечення реакції окислення вуглецю, проводять запалювання вуглецю від зовнішнього джерела тепла, доводять температуру нагрівання вуглецю до 1273К, вимикають зовнішнє джерело тепла після досягнення температури вуглецю 1273К, подають повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю в кількості, при якій процес окислення стає автогомогенним, а кількість СО буде мінімальною, знижають температуру вуглецю до 870970К шляхом подачі повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю, контролюють і підтримують задану температуру вуглецю в діапазоні 870-970К шляхом витрат повітря, після зниження температури нагрівання вуглецю до 870-970К, перепускають повітря через нагрітий до заданої температури вуглець з наступним отриманням інертного газу на основі азоту, після отримання інертного газу на основі азоту доочищають зазначений інертний газ від твердих домішок, пропускають отриманий інертний газ через каталізатор, проводять заходи щодо доокислення СО до СО2 в каталізаторі, відокремлюють від одержаного інертного газу на основі азоту СО2 та воду шляхом застосування, відповідно, процесів абсорбції та адсорбції, отримують на завершальній стадії процесу інертний газ на основі азоту з концентрацією не менше 96%. Таким чином, спосіб отримання інертного газу на основі азоту, який заявляється, відповідає критерію корисної моделі «новизна». Суть способу отримання інертного газу на основі азоту пояснюється ілюстраціями, де на Фіг. 1 представлена схема послідовності здійснення способу отримання інертного газу на основі азоту, який заявляється, на Фіг.2 графік процесу окислення вуглецю при використанні способу отримання інертного газу на основі азоту, на Фіг.З показана блок-схема пристрою, призначеного для реалізації способу отримання інертного газу на основі азоту (як варіант конструктивного виконання). Спосіб отримання інертного газу на основі азоту, який заявляється, реалізується (згідно зі схемою на Фіг. 1) наступним чином. Попередньо вибирають конкретний вид вуглецю С за умов його максимальної кількості і мінімумі домішок (Н2О, Ог, Н2, та інші) у одиниці вуглескладальної речовини, вартості та доступності. Це можуть бути таки види вуглескладальних речовин, як активований вуглець, кокс, антрацит. Серед названих речовин антрацит є найбільш дешевим і доступнішим для широкого вжитку. Далі для забезпечення максимального окислення обраного вуглецю проводять заходи щодо його здрібнення. Наприклад, антрацит повинен бути здрібнений на частинки діаметром 3-5мм. Водночас із заходами щодо здрібнення вуглецю підготовлюють каталізатор, при цьому підбирають склад каталізатора, при якому стійка каталітична реакція перетворення СО в СО2 відбувається при температурі не вище температури автогомогенного процесу окислення вуглецю, а саме, 870-970К. Далі розміщують здрібнені до діаметру 3-5мм 8012 частинки вуглецю в замкненому об'ємі пристрою для забезпечення реакції окислення вуглецю. Після цього проводять запалювання вуглецю від зовнішнього джерела тепла. Далі доводять температуру нагрівання вуглецю до 1273К і вимикають зовнішнє джерело тепла після досягнення температури вуглецю 1273К. Продовжують заходи щодо реалізації способу тим, що подають повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю в кількості, при якій процес окислення стає автогомогенним, а кількість CO буде мінімальною (див. Фіг.2). Процес окислення вуглецю, показаний на графіку на Фіг.2, починається при температурі 420К. При досягненні температури 870К кисень повітря Ог повністю прореагує з вуглецем С, утворюючи СОг. При подальшому підвищенні температури відбувається перетворення СОг у CO, тобто реакція іде по схемі: С + О2 -* СО2 => СО2 + С •• 2СО. В процесі роботи пристрою для забезпечення реакції окислення вуглецю з мінімумом СО знижають температуру вуглецю до 870-970К шляхом подачі повітря до замкненого об'єму зазначеного пристрою. Також в процесі роботи пристрою для забезпечення автогомогенної реакції окислення вуглецю контролюють і підтримують задану температуру вуглецю в діапазоні 870-970К шляхом витрат повітря. Цей діапазон температур характеризується відсутністю О2 та низькими концентраціями СО і Н2. Після зниження температури нагрівання вуглецю до 870-970К, перепускають повітря через нагрітий до заданої температури вуглець з наступним отриманням інертного газу на основі азоту. Після отримання інертного газу на основі азоту доочищають зазначений інертний газ від твердих домішок. Далі пропускають отриманий інертний газ через каталізатор. Проведені дослідження показали, що при окислені антрациту у діапазоні температур 870-970К і при використанні каталізатору одержується наступний склад газу: N=78...79%, СО2=21..16%, решта - до 5%. При цьому вирішується задача мінімального виходу СО, як токсичного і екологічно небезпечного (його концентрація у повітрі робочої зони не повинна перевищувати 0,02мг/л). Продовжують цикл технологічних операцій по отриманню інертного газу на основі азоту тим, що проводять заходи щодо доокислення СО до СОг в каталізаторі. Підібраний склад каталізатора, поперше, повинен враховувати температурний режим окислення вуглецю, тобто каталітична реакція повинна проходити при температурах не вищих автогомогенного процесу окислення вуглецю. Подруге, повинна враховуватися доступність та дешевизна речовини каталізатору. Після цього відокремлюють від одержаного інертного газу на основі азоту СОг та воду шляхом застосування, відповідно, процесів абсорбції та адсорбції. З хімічної точки зору СО2 достатньо інертний газ. Однак при його використанні у середовищі, де присутня волога, СОг розчиняється у воді, утворюючі вугільну кислоту: СО2 + Н2О = Н2СОз, що не завжди є позитив ним моментом. Тому для одержання більш якісного інертного газу, його перепускають через абсорбер, де відбувається відокремлення СОг, в результаті чого можна отримати інертний газ більш якісного складу: N2=96%, С0г=3%, решта 1,0%. Закінчують цикл технологічних операцій по отриманню інертного газу на основі азоту тим, що отримують на завершальній стації процесу інертний газ на основі азоту з концентрацією не менше 96%. Для реалізації способу отримання інертного газу на основі азоту, який заявляється, використовується пристрій, блок-схема якого показана на Фіг.З. Пристрій, призначений для реалізації способу отримання інертного газу на основі азоту (як варіант конструктивного виконання), містить: 1 газогенератор; 2 - каталізатор; 3 - абсорбер; 4 адсорбційні колонки; 5 - ємність для регенерації абсорбенту; 6 - компресор; 7 - балон з тиснутим повітрям; 8 - редуктор; 9 - вологомір; 10 - ротаметр; 11 - термодатчик; 12 -ротаметр; 13,14 - термодатчики; 15 - фільтр; 16 - манометр; 17 газоаналізатор; 18 - насос; 19 - абсорбент; 20 барботер; 21 - розподілювач абсорбенту; 22 - регенерований абсорбент; 23 - рівнемір; 24 - пробовідбірник; 25, 26, 27, 28, 29, ЗО, 31, 32, 33, 34 - крани; 35 - кришка абсорбера; 36 -манометр. Як варіант конструктивного виконання газогенератор 1 і каталізатор 2 з'єднані послідовно з ціллю ефективного використання температури газу після газогенератору для відновлювальних реакцій в каталізаторі 2. Повітря в газогенератор 1 подається з балону 7 або від компресору 6. Для захисту каталізатору 2 від "отруєння", твердих домішок в газі, між газогенератором 1 і каталізатором 2 встановлюється фільтр 15. Регулювання тиску у реакційній камері газогенератора відбувається за допомогою крана 28, а у системі "газогенератор-каталізатор" - за допомогою крана ЗО (при закритому крані 27). Скидання газу у напрямку І (див. Фіг.З) відбувається шляхом відкриття крану 27 при закритому крані 28. Каталізатор 2 виконано, як варіант конструктивного виконання, з металу і циліндричним за формою. Корпус каталізатора 2 має теплоізоляцію. З середини каталізатор 2 заповнено каталітичною сумішшю у вигляді гранул, які виготовлені із шламу - відходів виробництва металургійної, електронної і машинобудівної промисловостей, що містять оксиді металів. Абсорбер З виконано у вигляді полого металевого циліндра (барботажної колони), у днище якого встановлений барботер 20. Барботер 20 виконано у вигляді тарілки з сіткою. В якості абсорбенту використано діметиловий ефір поліетиленгліколю, який є добрим фізичним розчинником СО2. Він характеризується селективним поглинанням СОг без втрати енергії на десорбцію, а також має низьку пружність парів і не кородує зі сталлю. Для безперервної регенерації абсорбенту зазначений пристрій оснащений спеціальною ємністю 5 (для регенерації абсорбенту), яка має рівнемір 23 та розподільник абсорбенту 21. Для відкачки СО2 і розрядження у ємності 5 встановлений вакуумний насос 18. 8012 Тиск у ємності 5 регенерації абсорбенту контролюється за допомогою манометру 36. Регулювання циркуляції абсорбенту виконується кранами 31 і 32. Для подальшого очищення інертного газу від води і домішок в склад установки включені адсорбційні колонки 4. В якості адсорбенту використовуються молекулярні сита, синтетичний цеоліт марки NaA. Для контролю вмісту вологи у повітрі і у інертному газі встановлені вологоміри 9. Контроль за витратою газів виконується за допомогою ротаметрів 10 і 12, а за температурним режимом у схемі установки (пристрою) - датчиками температури 11,13 і 14, де датчик 11 встановлений на кришці 35 абсорберу 3, датчик 1 3 - у реакційній камері газогенератору 1, а датчик 1 4 - у каталізаторі 2 (див. Фіг.З). Відбір проб газу на окремих ділянках пристрою виконується медичним шприцом з пробовідбірників 24. Поточний контроль за вмістом CO виконується за допомогою газоаналізатору 17 (див. Фіг.З). Пристрій, призначений для реалізації способу отримання інертного газу на основі азоту, працює наступним чином (згідно з блок-схемою, представленою на Фіг.З). Попередньо перед запуском установки (пристрою) проводиться завантаження реакційної камери газогенератора 1 фракціонованим антрацитом, подрібненим на частки діаметром 3-5мм. Абсорбер 3 при знятій кришці 35 заповнюється абсорбентом 19, після чого газогенератор 1 і абсорбер 3 герметично закриваються. При всіх закритих кранах проводиться запуск газогенератору 1 від електричній системи запалювання, де джерелом тепла є електрична дуга, і коли температура у зоні реакційної камери газогенератора 1 досягне 1273К, відкривається кран 27, а електрична система запалювання вимикається. В цей же час у реакційну камеру газогенератора 1 подається повітря від балону 7 через редуктор 8 і відкритий кран 26 (при закритому крані 25), або від компресору 6 (при відкритому крані 25 і закритому крані 26). При досягненні стійкої роботи газогенератора 1 в терміні часу 120-180с (контролюється по незмінному значенню температури від термодатчика 13) шляхом регулювання витрати повітря кранами 25 або 26, відповідно від використаного джерела тиску повітря, відкривається кран 28, а кран 27 закривається. Склад газу (в напрямі І - див. Фіг.З): N2 - 78%, СО2 - 14,5%, СО - 6%, Н 2 -1%, О 2 - 0,5%. Шляхом регулювання витрати повітря через газогенератор 1 і води у системі охолодження газогенератора 1 досягають необхідного температурного режиму роботи зазначеного газогенератора 1. Температурний режим та надлишковий тиск у системі "газогенератор-каталізатор" встановлюються по мінімальній концентрації СО в газі, отриманому у напрямі II (див. Фіг.З). Після відкритого крану 28 газ проходить через каталізатор 2 і при закритому крані ЗО і відкритому крані 29 отримується газ (напрям II) (див. Фіг.З), якій містить: N 2 - 78%, СО2 - 20,5%, Н 2 - 1%, О 2 0,5%. Контроль за характеристиками отриманого газу здійснюється по вологоміру 9, ротаметру 12 і газоаналізатору 17. Якщо потрібен інертний газ з 8 меншою кількістю СО2, то відкривається кран ЗО і газ поступає в абсорбер 3 через барботер 20 і абсорбент 19. Регулювання циркуляції абсорбенту проводиться кранами 31 і 32 при включеному вакуумному насосі 18, який забезпечує вакуум у ємності 5 регенерації абсорбенту у межах 5-10кПа. При вакуумі у ємності 5 абсорбент, насичений СО2, поступає через розподілювач 21 у ємність 5. Контроль за наповненням ємності здійснюється по рівнеміру 23, а за тиском у ємності 5 - по манометру 36. Газ, який відводиться у атмосферу у напрямі III (див. Фіг.З), практично і є СО2. При відкритому крані 32 регенерований абсорбент поступає в абсорбер 3. Так відбувається безперервна регенерація абсорбенту. Після проходження через абсорбер 3 газ проходить у адсорбційну колонку 4, де відбувається його осушування, і газ становиться найбільш якісним. Склад газу у напрямку руху IV: N 2 - 96%, СО2 - 3%, решта - 1%. Контроль за ступеню осушення газу у напрямку IV (див. Фіг.З) ведеться за допомогою вологоміра 9. При підвищенні вологості газу на 5-8%, шляхом переключення кранів 33 і 34, газ перепускається через другу адсорбційну колонку, а адсорбент у першій - регенерується. Контроль за складом газу у даному напрямку проводиться за допомогою газоаналізатора 17 і шляхом відбору проб з пробовідбірнику 24 з наступним хроматографічним аналізом. Дослідний зразок газогенератора 1 являє собою, як варіант конструктивного виконання, металевий циліндр з внутрішнім діаметром 0,08м, висотою 0,45м, обладнаний водяною системою охолодження зовні реакційної камери. В об'єм реакційної камери можна завантажити 0,5-2,0кг антрациту. Зверху реакційна камера містить кришку з отворами під графітовий електрод і термопару. На кришці приварений штуцер трубопроводу відводу газу. Знизу реакційна камера обмежується розподільником повітря у вигляді диску з системою отворів. Розподільник повітря розташовано з проміжком відносно днища газогенератора 1. На днищі приварений штуцер підводу повітря. Корпус газогенератора 1 заземлений. При запуску газогенератора 1 від джерела електричної енергії типу ВСА-5к на графітовий електрод подається напруга, в результаті чого між електродом та близько розташованими стінками і розподільником повітря виникає електричний розряд, від якого і розігрівається антрацит (подрібнений на частки діаметром 3-5мм) до температури 1273К. Даний газогенератор 1 розрахований на втрату повітря до 0,0005м3/с. Роботу газогенератора 1 припиняють по зменшенню температури і різкому збільшенню кисню в газі після газогенератора 1, що є свідоцтвом закінчення реакції окислення (вуглець повністю окислився). Головним відмінником гранульованої каталітичної суміші, що використовується у запропонованому пристрої, є простота її виготовлення і відносно низька вартість вихідних матеріалів. Абсорбер, як варіант конструктивного виконання, виконано з металу у формі циліндру діаметром 0,07м і висотою 0,35м. Розмір комірки сітки тарілки барботеру складає 500мкм. Ємність для 8012 регенерації абсорбенту виконана металевою і циліндричною за формою з діаметром 0,12м та висотою 0,18м (як варіант конструктивного виконання). Для контролю вологості у повітрі та газі можна використовувати вологомір, наприклад, вологомір "Байкал 404". Поточний контроль СО у газі проводиться за допомогою, наприклад, газоаналізатору ФА-01, а хімічний аналіз газу - на приладі "Газохром 3101". Підвищення ефективності застосування способу одержання інертного газу на основі азоту, у порівнянні з прототипом, досягається за рахунок введення додаткових технологічних операцій, що 10 дозволить забезпечити підвищення якості інертного газу на основі азоту. Підвищення ефективності застосування способу одержання інертного газу на основі азоту, у порівнянні з прототипом, досягається також і за рахунок одержання при цьому концентрації азоту в суміші складових речовин інертного газу не менше 96%. Джерела інформації 1. Тиракьян А. «Материал с признаком интеллекта». Журнал «Изобретатель и рационализатор». 1988., № 10, стор. 14 - аналог. 2. Авторське свідоцтво СРСР №1731498 А1 від 1992 року, кл. В 23 К 7/00 - прототип. Попередньо вибирають конкретний вид вуглецю С за умов його максимальної кількості і мінімумі домішок (НгО, Ог» Нз, та інші) у одиниці об'єму вуглескладапьної речовини, вартості та доступності Проводять для забезпечення максимального окислення обраного вугл&ию заходи щодо Водночас із заходами щодо здрібнення вуглецю підготовлюють каталізатор Підбирають склад каталізатора» при якому стійка каталітична реакція перетворення СО в СОг відбувається при температурі 870-97ОК5 що не вище температури автогомогенного процесу окислення вуглецю Розміщують частинки вуглецю в замкненому об'ємі пристрою для забезпечення реакції окислення иугледю Проводять заггшіюйаиия вуглецю від зовнішнього джерела тепла Доводять температуру нагрівання вуглецю до 1273К Вимикають зовнішнє джерело тепла після досягнення температури вуглецю 1273К Подають повітря до замкненого об'єму пристрою для забезпечення реакції окислення вуглецю в кількості, при якій процес окислення стає » автогомогенним, а кількість СО буде мінімальною Знижають температуру вуглецю до 870-970К шляхом подачі повітря до замкненого об'єму пристрою ддя забезпечення реакції окислення вуглецю jj 11 8012 12 Контролюють і підтримують задану температуру вуглецю в діапазоні ^ 870-97QK шляхом витрат повітря Після зниження температури нагрівання вуглецю до S7G-97QK, перепускають повітря через нагрітий до заданої температури ву інертний„газ на основі азоту Після отримання інертного газу на основі азоту доочищають зазначений інертний газ від твердих домішок Пропускають отриманий інертний газ через каталізатор Проводять заходи щодо доокмслення CQ до СОг в каталізаторі Відокремлюють від одержаного інертного газу на основі азоту СОзтаводу шляхом застосування, відповідно, процесів абсорбції та адсорбції ^ [Отримують на завершальній стадії процесу інертний газ на основі азоту з концентрацісю не меніпе 96%. Фіг. 1 14 8012 13 ДІЛПЛІОИ ГОВО1 И І АІО1 ВІН Фіг. 2 13 Фіг. З Комп'ютерна верстка Д Дорошенко Підписне Тираж 28 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for preparing inert gas based on nitrogen

Автори англійськоюKozlov Volodymyr Viktorovych

Назва патенту російськоюСпособ получения инертного газа на основе азота

Автори російськоюКозлов Владимир Викторович

МПК / Мітки

Мітки: основі, газу, азоту, спосіб, одержання, інертного

Код посилання

<a href="https://ua.patents.su/8-8012-sposib-oderzhannya-inertnogo-gazu-na-osnovi-azotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання інертного газу на основі азоту</a>

Попередній патент: Автоматичний пристрій для включення пневматичних гальм при сході коліс вагона поїзда з рейок

Наступний патент: Механізм товароприйому круглов’язальної машини

Випадковий патент: Сумісна система стереофонічного мовлення