Ливарна форма для скляного посуду

Формула / Реферат

1. Ливарна форма для формування скляного посуду, яка містить принаймні один корпус (30 або 92), який має центральну ділянку з поверхнею (32 або 32а) формування для надання форми розплавленому склу і периферійну ділянку, що розташована в радіальному відношенні назовні від центральної ділянки, яка відрізняється тим, що корпус форми виконаний з ковкого чавуну "нірезист" з кулеподібним графітом, що має вміст кремнію більше 3,0 мас. % та вміст молібдену більше 0,5 мас. %.

2. Ливарна форма за п. 1, яка відрізняється тим, що вміст кремнію в чавуні складає 4-4,4 мас. %, а вміст молібдену складає 0,6-0,8 мас. %.

3. Ливарна форма за п. 1 або 2, яка відрізняється тим, що вона являє собою ливарну форму для формування виробів дуттям.

4. Ливарна форма за п. 1 або 2, яка відрізняється тим, що вона являє собою ливарну форму для виготовлення заготовки скляного виробу.

Текст

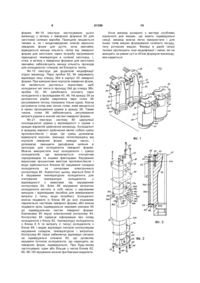

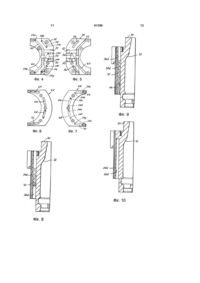

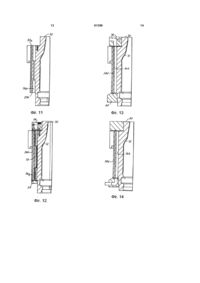

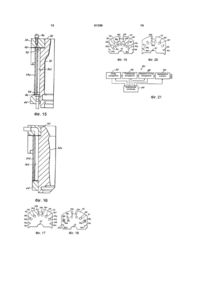

1. Ливарна форма для формування скляного посуду, яка містить принаймні один корпус (30 або 92), який має центральну ділянку з поверхнею (32 3 форми, типу косметичних і фармацевтичних флаконів. Однак, ковкий чавун не використовують у виробництві великих скляних виробів внаслідок його зниженої теплопередачі і поганої опірності термічним циклам. Для виробництва скляного посуду був запропонований нірезист (жаростійкий, високонікельований ковкий чавун). Збільшення вмісту нікелю в нірезисті сприяє покращанню якостей вивільнення скла. Однак, стандартний нірезист не має потрібної теплопровідності і опірністю до розтріскування при термічних циклах. В основу винаходу поставлена задача створити матеріал для конструювання ливарної форми для скляного посуду, включаючи як ливарну форму для заготовки, так і ливарну форму для дуття, який мав би потрібні теплопровідність та опір розтріскуванню при термічних циклах. Короткий виклад суті винаходу Поставлена задача вирішується тим, що в ливарній формі для формування скляного посуду, яка містить в собі, принаймні, один корпус конструкції, що проводить тепло і має центральну частину з поверхнею формування для надання певної форми розплавленому склу та периферійну частину, розміщену в радіальному напрямі назовні від центральної частини. Згідно винаходу, корпус виготовлений із ковкого чавуна нірезист з кулеподібним графітом, переважно, нірезист типу D, відповідний до ASTM (американське товариство з іспитів матеріалів) - А439-84, але модифікований так, щоб він має підвищений вміст кремнію і молібдену. В наш час використовують чавун типу D2-C. Вміст кремнію переважно більше 3,0%, а ще краще - 4,00-4,4%, вміст молібдену -переважно перевищує 0,5%, а ще краще складає 0,6-0,8%. (Всі процентні вмісти складу в цьому застосуванні наведені у ваговому відношенні.) Ливарна форма може бути ливарною формою для формування виробів дуттям. Крім того, ливарна форма може бути ливарною формою для виготовлення заготовки. Збільшений вміст кремнію дозволяє зменшити теплопровідність матеріалу ливарної форми. Збільшений вміст молібдену покращує опір розтріскуванню при термічному циклі. Збільшений вміст нікелю, характерний для нірезистивних матеріалів, покращує властивості вивільнення скла. Структура ливарної форми із нірезисту у відповідності з цим аспектом винаходу також характеризується бажаним ступенем спрацювання та інших механічних властивостей, легкістю обробки і достатньою ремонтопридатністю, а також сприйнятливими економічними показниками. Матеріал нірезист забезпечує також більш стійку мікроструктуру ніж сірий чавун, наприклад, до температури 1400°F (760°C). Винахід, разом з його додатковими цілями, особливостями і перевагами, буде краще зрозумілим із нижченаведеного опису, формули винаходу, що додається, і супроводжуючих креслень, на яких: Фіг.1 зображує схематично в перспективі пару частин роз'ємних ливарних форм, які 81399 4 охолоджуються рідиною, згідно з одним кращим варіантом здійснення винаходу; Фіг.2 - в перспективі в розібраному вигляді одну з частин, показаних на Фіг.1 роз'ємних ливарних форм; Фіг.3 - в розрізі одну з частин показаної на Фіг.1 роз'ємної ливарної форми; Фіг.4 - вид зверху в плані верхньої торцевої кришки в показаної на Фіг.1-3 частини ливарної форми; Фіг.5 - вид знизу в плані верхньої торцевої кришки, показаної на Фіг.4; Фіг.6 - вид зверху в плані показаної на Фіг.1-3 частини ливарної форми; Фіг.7 - вид знизу в плані показаної на Фіг.6 нижньої торцевої кришки; Фіг.8-12 - аналогічні показаному на Фіг.З види, але які ілюструють видозмінені варіанти здійснення винаходу; Фіг.13-15 - аналогічні показаному на Фіг.3 види, але які ілюструють інші змінені варіанти здійснення винаходу; Фіг.16 - аналогічний показаному на Фіг.3 вид, але ілюструючий втілення винаходу у зв'язку з ливарною формою для заготовки скляного посуду, на відміну від ливарних форм для дуття, показаних на Фіг.3 і 8-15; Фіг.17 - вид зверху корпусу ливарної форми в показаному на Фіг.2 і 3 варіанті здійснення; Фіг.18-20 види зверху в плані подібні зображеному на Фіг.11, але які ілюструють відповідні змінені варіанти здійснення; Фіг.21 - функціональну блок-схему системи керування охолоджуючим середовищем у відповідності з кращим варіантом здійснення винаходу. Детальний опис кращих варіантів здійснення Фіг.1 ілюструє вузол 20 ливарної форми, який містить першу пару частин 22,24 роз'ємної ливарної форми і другу пару частин 26,28 рознімної ливарної форми. Показані частини 22-28 ливарної форми складають ливарні форми для дуття в машині з подвійною lС. Однак, винахід в рівній мірі сумісний з охолодженням ливарних форм для заготовок (Фіг.16), і разом з іншими типами машини lС або роторних машин, наприклад, одиночних, потрійних і зчетверенних машин. Кожна частина 22-28 ливарних форм складається з корпуса ливарної форми і протилежних торцевих кришок. Частина 22 ливарної форми буде детально описана у зв'язку з Фіг.2-7 і 17; слід розуміти, що частина 26 ливарної форми ідентична частині 22 ливарної форми, а частини 24,28 ливарної форми є дзеркальними відображеннями частини 22 ливарної форми. Частина 22 ливарної форми містить корпус 30 ливарної форми, який має центральну ділянку з формуючою поверхнею 32, котра разом із відповідною поверхнею протилежної частини 2 4 ливарної форми утворює поверхню, відповідно до якої розплавлене скло приймає форму при операції пресування або дуття. Таким чином, розплавлене скло стикується з поверхнею 32, передаючи теплову енергію, яка повинна 5 розсіюватися, від поверхні 32 в корпус 30. Корпус 30 ливарної форми також містить периферійну ділянку, рознесену в радіальному напрямку назовні від центральної ділянки, в якій розташована формуюча поверхня 32. Крізь периферійну ділянку корпуса 30 ливарної форми йде в осьовому напрямку множина проходів у вигляді розосереджених по колу паралельних рядів. В ілюстрованому варіанті здійснення існує вісім таких проходів 34a-34h, які рознесені по куту один від одного. Кутовий інтервал між проходами 34a-34h може мати приблизно рівні прирости, але звичайно має нерівні прирости через несиметричності корпусу ливарної форми. Кожний прохід 34a-34h на Фіг.3 і 17 має циліндричний профіль і постійний діаметр по всій його довжині і являється повністю відкритим від верхньої поверхні корпуса 30а ливарної форми до нижньої поверхні корпуса 30b ливарної форми. В радіальному напрямку всередину від кожного проходу 34a-34h розташовано відповідний отвір 36a-36h. В показаному на Фіг.1-3 і 11 варіанті здійснення, отвори 36а-36h проходять в осьовому напрямку крізь весь корпус 30 від поверхні 30а до поверхні 30b, і відповідно розташовані у радіальному відношенні всередину від відповідних проходів 34a-34h. Відповідно до винаходу корпус 30 ливарної форми переважно виготовлюють із нірезиста. Нірезист являє собою жаростійкий ковкий чавун з кулеподібним графітом, який має високий вміст нікеля, що звичайно перевищує 18%, а найкраще перевищує 21%. Кращим складом є склад нірезиста типу D2-C, відповідний ASTM-А439-84, але змінений з метою одержання підвищеного вмісту кремнію і молібдену. Нижченаведена таблиця ілюструє хімічний склад цього кращого матеріалу: Цей матеріал має низьку теплопровідність, хорошу корозійну стійкість, хорошу оброблюваність, економічність і хороші властивості вивільнення скла біля поверхні ливарної форми. Збільшення вмісту кремнію зменшує теплопровідність, в той час як збільшений вміст молібдену протидіє розтріскуванню в результаті термічного циклу. Поверхні 30а, 30b паралельні одна одній, утворені відповідними паралельними виступами корпуса 30 ливарної форми. Верхня торцева кришка 38 і проміжна прокладка 4 0 розташовані на поверхні 30а і прикріплені до корпусу 30 81399 6 ливарної форми множиною гвинтів 42 і пружинних шайб 43. Нижня торцева кришка 44 і проміжна прокладка 46 прикріплені до поверхні 30b відповідною множиною гвинтів 48 і пружинних шайб 49. (Отвори під гвинти на Фіг.11 не показані, щоб надати більшого значення взаємозв'язку між проходами 34a-34h і отворами 36а-36h.) Верхня торцева кришка 38 (Фіг.3-5) дугоподібна і має впускний отвір 50 і випускний отвір 52, які йдуть в радіальному напрямку. Впускний отвір 50 відкритий у порожнину 54, яка має трикутну форму, на нижній стороні кришки 38. На нижній стороні кришки 38 є пара рознесених по куту дугоподібних або хордоподібних каналів 56,58, а друга пара каналів 60,62 створена на нижній стороні кришки 38 для сполучення з випускним отвором 52. Рознесені по куту кінці каналів 62 і 58, порожнина 54 і канали 56, 60 лежать над рознесеними по куту кінцями проходів 34а-34h для холодагента у вузлі корпуса ливарної форми, як показано на Фіг.4. Нижня торцева кришка 44 (Фіг.3 і 6-7) точно також має дугоподібну форму, причому її верхня поверхня прилягає через прокладку 4 6 до поверхні 30b корпуса ливарної форми. На верхній поверхні нижньої торцевої кришки 44 утворено чотири дугоподібні або хордоподібні канали 64, 66, 68, 70. При складанні рознесені по куту кінці цих каналів лежать під рознесеними по куту кінцями проходів для холодагента 34a-34h ливарної форми, як краще видно на Фіг.7. Слід відзначити, що на Фіг.4 і 7 ці канали в торцевих кришках більш широкі, ніж проходи в корпусі ливарної форми. Це компенсує незначне неспівпадіння через зміну допусків або різного теплового розширення. При експлуатації, впускний отвір 50 верхньої торцевої кришки 38 приєднаний до джерела охолоджуючої рідини під тиском, а випускний отвір 52 приєднано до лінії повернення холодагента. Таким чином, холодагент спрямовується від впускного отвору 50 і впускної порожнини 54 вниз (в орієнтації Фіг.3) по проходам 34d і 34е до нижньої торцевої кришки 44, від торцевої кришки 44 вгору по проходам 34с і 34f, далі від торцевої кришки 38 вниз по проходам 34b і 34д, а потім від торцевої кришки 44 вгору по проходам 34а, 34h і по каналах 60, 62 торцевої кришки до випускного отвору 52. Таким чином, охолоджуюча рідина робить в сумі чотири хода крізь корпус ливарної форми перед поверненням до збірника. Кількість ходів можна пристосовувати у відповідності із винаходом, щоб досягти бажаного перепаду температур на межі розділу ливарної форми і холодагента, використовуючи відомі придатні методи комп'ютерного моделювання. Отвори 36a36h сповільнюють теплопередачу від формуючої поверхні 32 до проходів 34a-34h холодагента і таким чином керують загальною швидкістю теплопередачі від скла до холодагента. В показаному на Фіг.3 і 11 варіанті здійснення винаходу проходи 36a-36h йдуть через весь корпус ливарної форми з постійним діаметром і по суті з рівними кутовими інтервалами. Верхні і нижні кінці декількох проходів 36a-36h блоковані прокладками 40, 46, як краще видно на Фіг.3. 7 Таким чином, отвори 36a-36h утворюють закриті повітряні кармани з більш низькими властивостями теплопередачі, ніж метал ливарної форми, і таким чином частково слугують для сповільнення і керування процесу теплопередачі до проходів для холодагента через переривання шляху теплопередачі. (На Фіг.11 отвори 36а, 36h показані такими, що мають менший діаметр через необхідність розміщення отворів для кріплення торцевої кришки для кріплення торцевої кришки, як краще видно на Фіг.4-7.) Кількість і розташування отворів 36а-36п обирають у відповідності з потрібними характеристиками теплопередачі. Наприклад, Фіг.18 ілюструє варіант, в якому отвори 36b, 36g замінені декількома більш дрібними отворами, розташованими між проходами 34b, 34g для холодагента і формуючою поверхнею 32. Фіг.19 ілюструє використання додаткових отворів 34і-34о між проходами 34a-34h для холодагента і формуючою поверхнею 32 для додаткового обмеження теплопередачі від поверхні формування до проходів для холодагента. Таким чином, хоча звичайно отвори 34а-34h (і 34і-34о) розташовані в радіальному відношенні між проходами для холодагента і формуючою поверхнею ливарної форми, точне положення і розмір цих отворів, а також кількість отворів, прилаштовують до конкретного використання для одержання бажаних характеристик теплопередачі. Отвори 36а-36h (і 36і-36о) показані у вигляді таких, що мають однаковий діаметр по всій їх довжині, що полегшує виробництво. Згідно іншому варіанту винаходу, показаному на Фіг.8-12, ці отвори для додаткового керування теплопередачею можуть мати різні характеристики теплопередачі по їх осьовій довжині крізь ливарну форму. Наприклад, Фіг.8 ілюструє видозміну показаного на Фіг.3 варіанту здійснення, в якому отвір 36d частково заповнений матеріалом 70, характеристики теплопередачі якого відрізняються від характеристик повітря. Наприклад, матеріал 70 може складатися із піску, який ефективно утворює наповнювач або пробку в отворі 36d. Ця пробка із матеріалу 70 показана розташованою приблизно на середині довжині ділянки корпуса в зоні поверхні 32 формування посудини, і таким чином проводить більше тепла до проходу 34d для холодагента від середньої ділянки поверхні формування посудини, ніж, якщо б воно здійснювалось від верхньої і нижньої ділянки поверхні формування посудини. Відповідні заповнювачі або пробки 70 можна розташувати в інших отворах 30а-30с і 30e-30h, або можна розташувати, наприклад, в альтернативних отворах. Фіг.9 ілюструє зміну, в якій отвір 36d містить першу пробку 72 із матеріалу, суміжну із середньою ділянкою поверхні формування посудини, і другу пробку 74, сусідню з нижньою ділянкою поверхні формування посудини у кінця посудини. Таким чином, швидкість тепловідводу від нижньої і середньої ділянки поверхні формування посудини в модифікації Фіг.9 відрізняється від швидкості тепловідводу біля верхньої ділянки поверхні 81399 8 формування посудини, і відрізняються одна від одної. Фіг.10 і 20 ілюструють видозміну, в якій отвір 36а-36h проходять тільки по частині осьової довжини корпуса ливарної форми. В цій модифікацій тепло буде швидше відводитися із області формування горловини посудини, ніж із області формування заплечика і корпуса посудини формуючої поверхні ливарної форми. Модифікацію ливарної форми, згідно Фіг.10 і 20 можна використати з метою забезпечення простору для кріплення торцевої кришки, по суті без впливу на роботу. Звичайно надають перевагу, щоб характеристики теплопередачі по колу були однорідними. Як вказано вище, всі до цих пір описані варіанти здійснення мають отвори 36а, і т.д. циліндричного профілю і постійного діаметра. Однак, розглядаються інші конфігурації проходів. Наприклад, Фіг.11 ілюструює корпус 30 ливарної форми, в якому отвір Збр утворено диференціальним свердлінням, що має кінцеві ділянки більшого діаметра і центральну ділянку меншого діаметра. Ділянка меншого діаметра може простягатися на більшу довжину, ніж показано на Фіг.11, і насправді може проходити або до верхньої, або до нижньої поверхні 30а, 30b. Таким чином, показаний на Фіг.11 варіант здійснення забезпечує більшу теплопровідність в центральній частині ливарної форми, наприклад, як в показаному на Фіг.8 варіанті здійснення, але без використання додаткових матеріалів. Фіг.12 ілюструє іншу модифікацію, в якій отвір 36q має внутрішню різьбу, в який входить пробка 75 із зовнішньою різьбою. Показаний на Фіг.12 варіант здійснення має перевагу, яка полягає у можливості регулювання на виробничому майданчику. Коротше кажучи, принципи цього винаходу забезпечують можливість регулювання характеристик теплопередачі ливарної форми з метою пристосування до будь-яких бажаним експлуатаційним умовам або ситуаціям. Отвори, які блокують тепло,-можна розташовувати між поверхнею ливарної форми і кожним проходом для холодагента, або між поверхнею ливарної і деякими проходами для холодагента. Характеристики теплопередачі отворів, які блокують тепло можна пристосовувати по осі і по колу корпуса ливарної форми, щоб досягати будьяких потрібних властивостей диференційованого охолодження. Фіг.13-15 ілюструють варіанти здійснення винаходу, в яких холодагент вводиться і виводиться в різних місцерозташуваннях. На Фіг.13 холодагент вводиться і виводиться в радіальному напрямку біля верхнього кінця корпуса ливарної форми, як на Фіг.1-3. На Фіг.14 холодагент вводиться і виводиться в радіальному напрямку біля нижнього кінця корпуса ливарної форми, в той час як на Фіг.15 холодагент вводиться і виводиться в осьовому напрямку біля нижнього кінця ливарної форми. Можна, звичайно, зрозуміти, що у відповідності із принципами справжнього винаходу холодагент можна вводити, наприклад, біля верхнього кінця корпуса ливарної форми і виводити біля нижнього кінця ливарної 9 форми. Фіг.16 ілюструє застосування цього винаходу з зв'язку з ливарною формою 92 для заготовки скляних виробів. Принципи лишаються такими ж, як і вищенаведених описах відносно ливарних форм для дуття, хоча звичайно відводиться менша кількість тепла від ливарної форми для заготовок через потребу підтримання підвищеної температури в скляній заготовці, і, отже, в зв'язку з ливарною формою для заготовок звичайно забезпечують меншу кількість проходів для холодагента і отворів, які блокують тепло. Фіг.15 ілюструє дві додаткові модифікації згідно винаходу. Пара пробок 92, 94 закривають відповідні кінці отвору 36d в корпусі 30 ливарної форми. При використанні корпусів ливарних форм, які являються достатньо пористими, щоб холодагент міг текти із проходу 34d до отвору 36b, пробки 92, 94 запобігають контакту пари холодагента з прокладками 40, 46. На кришці 38 за допомогою різьби закріплена пара голок 96 регулювання потоку (показана тільки одна). Кожна регулююча голка має кінчик голки, який вводиться в канал проходження рідини в кришці 38. Таким чином, голки 96 забезпечують регулювання витрати рідини в кожній частині ливарної форми. Фіг.21 ілюструє систему 80 циркуляції охолоджуючої рідини у відповідності з одним з кращих варіантів здійснення винаходу. Холодагент в кращому варіанті здійснення являє собою суміш пропіленгліколя і води. Ця суміш допомагає відвернути корозію, зменшує теплопередачу від корпусів ливарних форм, змащує насос, і допомагає зменшити двохфазне кипіння в проходах для холодагента ливарної форми. Можна використати інші холодагенти і суміші холодагентів, що визначається оточуючим середовищем та іншими факторами. Керування відносним процентним вмістом пропіленгліколя і води здійснюється блоком 82 керування складом холодагента за сигналами електронного контролера 84. Аналогічно цьому, мається блок 8 6 керування температурою холодагента для зчитування температури холодагента у відповідності з вимогами під керуванням контролера 84. Блок 88 керування витратою холодагента містить в собі насос з керованим виходом і відповідним засобом для вимірювання витрати (і тиску, якщо потрібно). Холодагент можна подавати із блока 88 до всіх з'єднаним паралельно частинам ливарної форми, або можна подавати крізь індивідуально керовані клапани 90 до індивідуальних частин ливарної форми. Клапанами 90 керує електронний контролер 84. Контролер 84 одержує інформацію про склад холодагента з блоку 82, температуру холодагента з блока 8 6 та витрату (і тиску) холодагента з блока 88, і видає відповідні сигнали контролерам керування складом, температурою і витратою. Контролер 84 також забезпечує відповідні сигнали на індивідуальні клапани 90, що дозволяє керувати потоком холодагента, що надходить до ливарних форм, індивідуально. При будь-якому застосуванні, один або більше з числа блоків 82, 86, 88 і 90 керування можна при бажанні видалити. 81399 10 Хоча винахід розкрито у вигляді особливо корисного для машин, що мають індивідуальні секції, винахід можна легко використати і для інших типів машин формування скляного посуду, типу роторних машин. Фахівці в даній галузі техніки пропонують інші модифікації і зміни, які не виходять за рамки суті в об'ємі формули винаходу, яка надається. 11 81399 12 13 81399 14 15 81399 16

ДивитисяДодаткова інформація

Назва патенту англійськоюCasting form for glassware

Автори англійськоюLewis, David L., Hambley, David L.

Назва патенту російськоюЛитейная форма для стеклянной посуды

Автори російськоюЛьюис Дэйвид Л., Хембли Дэйвид Л.

МПК / Мітки

МПК: C22C 37/04, C22C 37/08, C03B 9/00

Мітки: посуду, скляного, форма, ливарна

Код посилання

<a href="https://ua.patents.su/8-81399-livarna-forma-dlya-sklyanogo-posudu.html" target="_blank" rel="follow" title="База патентів України">Ливарна форма для скляного посуду</a>

Попередній патент: Кератиноцити, придатні для застосування як біологічно активна субстанція при лікуванні ран

Наступний патент: Грохот

Випадковий патент: Спосіб механотерапії у дітей