Спосіб виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза

Номер патенту: 85795

Опубліковано: 25.11.2013

Автори: Лялюк Віталій Павлович, Учитель Олександр Давидович, Ляхова Ірина Анатоліївна, Кассім Дар'я Олександрівна, Журавльов Фелікс Михайлович, Чупринов Євген Валерійович, Ступник Микола Іванович

Формула / Реферат

1. Спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу з підвищеним вмістом заліза, що включає дозування компонентів шихти у складі: залізорудний концентрат, флюси, легкоплавкі з'єднання, тверде або рідке паливо, зв'язуюча домішка, їх змішування та одержання з такої шихти сирих котунів з низькою температурою плавлення, змішування цих сирих котунів з металізованими котунами або металізованими рудами з високою температурою плавлення, завантаження суміші у випалювальний агрегат з наступною її термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження, який відрізняється тим, що металізовані котуни або металізовані руди з високою температурою плавлення, крупністю 10-20 мм зі ступенем металізації 5-95 % у кількості 60-80 %, змішують із сирими котунами з низькою температурою плавлення, крупністю 8-14 мм офлюсованими вапняком, у яких відношення CaO/SiO2 більше 2,1 д. од., у сирі котуни додатково вводять 0-4,2 % вуглецю, а кількість котунів з низькою температурою плавлення у суміші дотримують 40-20 %, після чого суміш піддають термообробці, яка включає сушіння, нагрівання, випал і охолодження продукту безокисним газоподібним теплоносієм, в якому міститься менше 0,2 % кисню, з наступними температурами при подачі його в зони термообробки: сушіння - 350-450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C.

2. Спосіб за п. 1, який відрізняється тим, що як безокисний газоподібний теплоносій використовують або нагрітий до необхідної температури інертний газ (азот, аргон та ін.), або продукти повного спалювання будь-яких видів палива в атмосферному або забаластованому повітрі, що містять менше 0,2 % кисню.

Текст

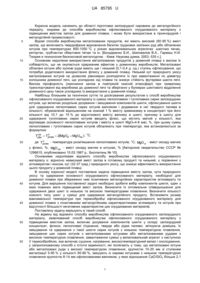

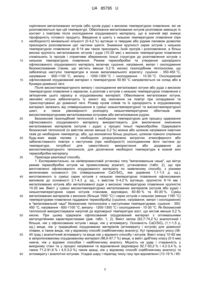

Реферат: Спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу з підвищеним вмістом заліза включає дозування компонентів шихти у складі: залізорудний концентрат, флюси, легкоплавкі з'єднання, тверде або рідке паливо, зв'язуюча домішка, їх змішування та одержання з такої шихти сирих котунів з низькою температурою плавлення, змішування цих сирих котунів з металізованими котунами або металізованими рудами з високою температурою плавлення, завантаження суміші у випалювальний агрегат з наступною її термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження. При цьому металізовані котуни або металізовані руди з високою температурою плавлення змішують із сирими котунами з низькою температурою плавлення, у сирі котуни додатково вводять вуглець, після чого суміш піддають термообробці, яка включає сушіння, нагрівання, випал і охолодження продукту безокисним газоподібним теплоносієм. UA 85795 U (12) UA 85795 U UA 85795 U 5 10 15 20 25 Корисна модель належить до області підготовки залізорудної сировини до металургійного переділу, зокрема до способів виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза для доменної плавки, і може бути використана в гірничорудній і металургійній промисловості. Відомі способи виробництва металізованих продуктів, які мають високий (80-95 %) вміст заліза, що включають твердофазне відновлення багатих грудкових залізних руд або обпалених котунів при температурах 850-1050 °C у різних відновлювальних агрегатах: шахтних печах, ретортах, трубчастих обертових печах та ін. [Бондаренко Б.И., Шаповалов В.А., Гармаш Н.И. Теория и технология бескоксовой металлургии. - Киев: Наукова думка, 2003.-535 с.]. Основним недоліком використання металізованих продуктів у доменній плавці є висока їх собівартість, що не окупається одержаним ефектом у доменному виробництві. Металізовані обпалені котуни або кускові руди мають ще і низький (0,1-0,4 д. од.) ступінь офлюсування, що потребує додаткового використання флюсу у доменній плавці. Низький кут природного укосу металізованих котунів не дозволяє рівномірно розподіляти їх при завантаженні по діаметру колошника доменної печі, що ускладнює хід плавки та знижує стійкість футерівки шахти печі. Висока пірофорність (окиснення заліза в повітряній окисній атмосфері) при тривалому транспортуванні від виробника до доменної печі та зберіганні у бункерах шихтового відділення доменного цеху також ускладнює їх використання у доменній плавці. Найбільш близьким за технічною суттю та досягуваним результатом є спосіб виробництва офлюсованого огрудкованого матеріалу із суміші легкоплавких і тугоплавких сирих залізорудних котунів, що включає роздільне дозування і змішування компонентів шихти, офлюсування шихти для одержання легкоплавких сирих котунів вапняком і додавання в неї твердого палива в кількості, обумовленій відношенням на кожний 1 % вмісту кремнезему в концентраті при його кількості від 10,1 до 15 % до відсоткового вмісту вапняку в шихті, причому в шихту для одержання тугоплавких сирих котунів вводять флюс, що містить магній у кількості, яка відповідає основності легкоплавких котунів і вмісту в шихті MgO=4-8 мас. %, при цьому суміш легкоплавких і тугоплавких сирих котунів обпалюють при температурі, яка встановлюється за формулою: см л Tобп Трозм 2MgOи MgOок , °C, 30 35 40 45 50 55 л де Трозм - температура розм'якшення легкоплавких котунів, °C; MgO и - вміст оксиду магнію у флюсі, %; MgO ок - вміст оксиду магнію в котунах, % [Авторское свидетельство СССР № 1296615, опубликовано 15.03.1987 р., Бюллетень № 10]. Основними недоліками відомого способу виробництва офлюсованого огрудкованого матеріалу є: відносно невисокий вміст заліза в готовому продукті та низький, у порівнянні з агломератом і коксом, кут (32-37 град.) природного укосу, що знижує ефективність використання цього продукту у доменній плавці. В основу корисної моделі поставлена задача підвищення вмісту заліза, кута природного укосу та одержання основності огрудкованого офлюсованого матеріалу, необхідної для доменної плавки при збереженні ним позитивних металургійних характеристик агломерату та котунів. Для вирішення поставленої задачі необхідно зробити вибір компонентів шихти, один з яких повинен мати підвищений вміст заліза. Визначити їх оптимальне співвідношення для одержання двох шихт із низькою та високою температурами плавлення. Визначити кількості кожного типу шихт у суміші для одержання металургійного продукту. Встановити розмір максимальної температури при термообробці офлюсованого огрудкованого матеріалу для доменної плавки з позитивними металургійними характеристиками агломерату та котунів при відсутності більшості негативних характеристик цих огрудкованих матеріалів. Поставлену задачу вирішують в такий спосіб. На відміну від відомого способу виробництва офлюсованого огрудкованого залізорудного матеріалу, заявлюваний спосіб виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза, включає дозування компонентів шихти у складі: залізорудний концентрат, флюси, легкоплавкі з'єднання, тверде або рідке паливо, зв'язуюча домішка, їх змішування та одержання з такої шихти сирих котунів з низькою температурою плавлення, змішування цих сирих котунів з металізованими котунами або металізованими рудами з високою температурою плавлення, завантаження суміші у випалювальний агрегат з наступною її термообробкою, яка включає сушіння, нагрівання, високотемпературний випал і охолодження, у запропонованому способі є істотні відмінності, які полягають у тому, що металізовані котуни або металізовані руди з високої температурою плавлення, крупністю 10-20 мм зі ступенем металізації 5-95 % у кількості 60-80 %, змішують із сирими котунами з низькою температурою плавлення крупністю 8-14 мм офлюсованими вапняком, у яких відношення CaO/SiО2 більше 2,1 1 UA 85795 U 5 10 15 20 25 30 35 40 45 50 55 60 д.од. У сирі котуни з низькою температурою плавлення додають вуглець із твердим або рідким паливом у кількості 0-4,2 %. Кількість сирих котунів з низькою температурою плавлення у суміші 40-20 %. Після змішування суміш піддають термообробці, яка включає сушіння, нагрівання, випал і охолодження продукту безокисним газоподібним теплоносієм, що містить менше 0,2 % кисню. В зонах термообробки підтримують наступні температури: сушіння - 350-450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C та охолодження - 10-30 °C. При цьому як безокисний газоподібний теплоносій використовують або нагрітий до необхідної температури інертний газ (азот, аргон та ін.), або продукти повного спалювання будь-яких видів палива в атмосферному або забаластованому повітрі, що містять менше 0,2 % кисню. Спосіб здійснюють наступним чином. Відомо, що для ефективної виплавки чавуну в доменних печах потрібен однорідний, повністю офлюсований (з відношенням CaO/SiO2, рівним 1,1-1,5 д.од., для різних умов доменної плавки), огрудкований (крупністю 10-60 мм) залізовмісний матеріал з максимально високим вмістом заліза і мінімальним вмістом кремнезему [Ефименко Т.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. - Киев: Вища школа, 1981.-495 с.]. При цьому такий огрудкований матеріал повинен бути досить міцним, мінімально руйнуватися в процесі завантажувальнорозвантажувальних робіт, транспортування від виробника до колошника доменної печі, та в процесі низькотемпературного (400-800 °C) нагріву і відновлення в доменній печі, мати високу відновлюваність, а також низьку усадку шару матеріалу та високу його газопроникність в процесі високотемпературного (вище 1100 °C) відновлення. Крім цього, для ефективного розподілу на колошнику доменної печі огрудкований залізорудний матеріал повинен мати кут природного укосу (37-41 град.), аналогічний двом іншим огрудкованим матеріалам (коксу та агломерату), що використовуються в доменній плавці. В даний час, як традиційні огрудковані залізовмісні матеріали, в доменній плавці використовуються агломерат і котуни. Ці матеріали мають як позитивні, з точки зору доменної плавки, так і негативні металургійні характеристики. Позитивними металургійними характеристиками агломерату є: технологічна можливість виготовляти його з будь-яких залізовмісних матеріалів та відходів металургійного переділу певної крупності, технологічна можливість офлюсовувати до будь-якої необхідної (від 0,1 до 4,5 д. од.) основності (за співвідношенням CaO/SiО2), кут природного укосу, аналогічний доменному коксу, низькі величини усадки шару і перепаду тиску газу в шарі в процесі високотемпературного (вище 1100 °C) відновлення (табл. 1). Негативними металургійними характеристиками агломерату є: низький вміст заліза, високий вміст дрібної фракції (0-5 мм) у готовій продукції, широкий діапазон крупності готової продукції, низька міцність на удар і висока стиранність при транспортуванні, низька міцність і висока стиранність в процесі низькотемпературного відновлення, низька відновлюваність (див. табл. 1). Позитивними металургійними характеристиками котунів є: більший, ніж в агломераті, вміст заліза, вузький діапазон крупності, технологічна можливість виробляти котуни з будь-яким необхідним для доменної плавки співвідношенням CaO/SiO2 тільки у разі використання залізорудного концентрату з вмістом SiO2 менше 5 %, низький вміст дріб'язку в готовій продукції, висока міцність та низька стиранність при транспортуванні, висока міцність і низька стиранність в процесі низькотемпературного відновлення, висока відновлюваність (табл. 1). Негативними металургійними характеристиками котунів є: залежність вмісту заліза від його кількості в концентраті, технологічна неможливість виготовляти котуни з необхідним для доменної плавки співвідношенням CaO/SiO2 вище 0,8 д. од. при використанні залізорудних концентратів, що містять більше 5 % кремнезему, низький (28-31 град) кут природного укосу, високі величини усадки шару і перепаду тиску газу в шарі в процесі високотемпературного (до 1100 °C) відновлення (див. табл. 1). У запропонованому способі виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза для доменної плавки, для більш різкого розходження в температурах плавлення компонентів з низькою та високою температурами плавлення, пропонується використати шихту, що складається з двох частин. Перша частина шихти складається з металізованих котунів або металізованої грудкової залізної руди крупністю 10-20 мм, при їх масовій кількості в суміші з низькотемпературними сирими котунами, що дорівнює 6080 %. Температура плавлення цієї частини шихти в безокисній атмосфері становить більше 1500 °C. Друга частина шихти з низькою температурою плавлення виготовляється з залізорудного концентрату або інших залізовмісних матеріалів. У цю частину шихти вводиться вся кількість флюсу (вапняку), яка необхідна для забезпечення заданої основності (CaO/SiO2) усього огрудкованого продукту, яка дорівнює 1,1-1,5 д. од. За рахунок цього у шихті утворяться легкоплавкі евтектики, що сприяють утворенню необхідної кількості розплаву для локального 2 UA 85795 U 5 10 15 20 25 30 35 40 45 50 55 60 скріплення металізованих котунів (або кусків руди) з високою температурою плавлення, які не розплавляються при цій температурі. Обволікання металізованих котунів розплавом зменшує їх контакт з повітрям після охолодження огрудкованого матеріалу, що в значній мірі знижує пірофорність готового продукту. Введення в шихту з низькою температурою плавлення (при необхідності) мінімальної кількості (0-4,2 %) вуглецю із твердим або рідким паливом дозволяє прискорити розплавлення цієї частини шихти. Зниження крупності сирих котунів з низькою температурою плавлення до 8-14 мм також прискорить їхній прогрів і розплавлення, а більш висока крупність металізованих котунів і руди (10-20 мм) з високою температурою плавлення сповільнить їх прогрів і сприятиме збереженню їхньої структури до розплавлення котунів з низькою температурою плавлення. Режим термообробки та утворення однорідного офлюсованого огрудкованого матеріалу включає сушіння, нагрівання, випал і охолодження безокислюваним (таким, що містить менше 0,2 % кисню) газоподібним теплоносієм, що забезпечує наступні температури в зонах випалювального агрегату: сушіння - 350-450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C. Охолоджений офлюсований огрудкований матеріал з температурою 50-80 °C направляється на склад або в бункери доменної печі. Після високотемпературного випалу і охолодження металізовані котуни або руда з високою температурою плавлення є каркасом, а розплав з котунів з низькою температурою плавлення є зв'язуючим цього каркасу в огрудкованому матеріалі. Обволікаючи металізовані котуни, звичайні котуни забезпечують їх захист від окиснення на повітрі при складуванні та транспортуванні до доменної печі. Розмір кусків спеків та їх однорідність в огрудкованому матеріалі залежать від співвідношення в суміші низькотемпературної та високотемпературної шихт, а також рівномірності розподілу низькотемпературних обкотишів між високотемпературними металізованими котунами або металізованою рудою. Безокисний газоподібний теплоносій з необхідною температурою для процесу одержання офлюсованого огрудкованого матеріалу використовують для виключення окиснення металізованих матеріалів (котунів і руди) у процесі їхньої термообробки. Одержувати безокисний теплоносій (із вмістом кисню менше 0,2 %) можна або шляхом нагрівання інертних газів до необхідних температур, або, що економічно більш доцільно, шляхом повного спалення будь-яких видів палива з необхідною розрахунковою витратою атмосферного або забаластованого повітря з наступним (при необхідності) охолодженням його частини до температури, потрібної для самостійного використання або додавання до високотемпературного теплоносія, для досягнення необхідної температури в кожній зоні термообробки матеріалу. Приклади реалізації способу. 1. Експериментально, на напівпромисловій установці типу "випалювальна чаша", що імітує режим термообробки котунів на промисловому агрегаті, установлено (табл. 2), що при виготовленні офлюсованого огрудкованого матеріалу по заявленому способу, з різними величинами основності (по співвідношенню CaO/SiO2, яке дорівнює 1,1-1,5 д. од.), виготовленого із суміші сирих котунів з низькою температурою плавлення офлюсованих вапняком до основності 2,1-4,3 д. од., з вмістом 0-4,2 % вуглецю, крупністю 8-14 мм і металізованих котунів або металізованої руди з високою температурою плавлення крупністю 10-20 мм. Вміст у суміші високотемпературних металізованих матеріалів (котунів або руди) і низькотемпературних сирих котунів становив, відповідно, 60-80 % та 40-20 %. Суміш металізованих матеріалів з високою (більше 1500 °C) і сирих котунів з низькою (менше 1180 °C) температурами плавлення піддавали термообробці (сушіння, нагрівання, випал і охолодження) в "випалювальній чаші" безокисним теплоносієм з наступними температурами: сушіння - 350450 °C, нагрівання - 600-1100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C. Як безокисний теплоносій використовували нагрітий до відповідної температури азот, що містив менше 0,2 % кисню. При цьому одержали офлюсований огрудкований матеріал з оптимальними металургійними характеристиками (див. табл. 1, 2). Вміст заліза (62,7-74,2 %) аналогічний і більше, ніж у офлюсованих котунів і вище, ніж у агломерату. Основність CaO/SiO2 (1,1-1,5 д. од.) вище, ніж у традиційних огрудкованих матеріалів (агломерату і котунів) для доменної плавки, а також вище, ніж у відомому способі (найближчому аналогу). Кут природного укосу (3840 град.) аналогічний агломерату та вище ніж у відомого способу і котунів. Вміст класу 10-60 мм в запропонованому огрудкованому матеріалі (96,6-97,7 %) вище, а вміст дріб'язку класу (0-5 мм) нижче, ніж у відомих способах і найближчому аналогу. Міцність на удар і стиранність у вихідному стані та у процесі нагрівання та відновлення (відповідно 92,7-93,2 % і 4,2-3,4 %, а також 71,2-91,6 % і 4,5-3,2 %) також кращі, ніж у відомому способі (найближчому аналогу) та агломерату і аналогічні котунам. Усадка шару і перепад тиску газу при відновленні (13-19 % і 65 3 UA 85795 U 5 10 15 20 25 30 35 72 Па) краще чим у відомого способу та котунів і аналогічні агломерату. Ступінь відновлення отриманого продукту (88,2-92,4 %) вище, ніж у агломераті та аналогічний котунам. 2. Запропонований спосіб одержання офлюсованого огрудкованого матеріалу був випробуваний у напівпромислових умовах з використанням випалювальної чаші із внутрішніми розмірами: діаметр 300 мм і висота 500 мм. Суміш металізованих і сирих котунів завантажувалася в чашу шаром висотою 500 мм і піддавалася термообробці безокисним теплоносієм (азотом) за режимом, аналогічним режиму термообробки котунів на промисловій конвеєрній машині: сушінню продувом і просмоктуванням теплоносія (азота) з температурою 350-450 °C, нагріванню зі швидкістю 100 °C/хв. шляхом просмоктування теплоносія (азоту) до максимальної температури випалу, високотемпературному випалу просмоктуванням теплоносія (азоту) з температурою 1200-1300 °C і охолодженню продуванням азоту з температурою 1525 °C зі швидкістю 100 °C/хв. до середньої температури готового продукту 60-80 °C. Після термообробки готовий офлюсований матеріал вивантажувався із чаші та піддавався фізикохімічним і металургійним випробуванням (див. табл. 1, 2). Заявлений спосіб може бути здійснений в промислових умовах у діючих цехах з виробництва котунів, в яких необхідно провести певну реконструкцію. На одному із працюючих потоків дозується металізований матеріал (котуни, руда або їхня суміш у будь-якому співвідношенні). Металізовані матеріали (у випадку використання обох видів) змішуються після дозування. На другому потоці дозуються попередньо розраховані компоненти шихти для сирих котунів з низькою температурою плавлення. Після цього шихта для низькотемпературних котунів змішується та огрудковується. Шар сирих котунів укладають на шар суміші металізованих матеріалів за допомогою вагодозаторів. У процесі транспортування суміші до випалювального агрегату при перевантаженнях з конвеєра на конвеєр обидва типи матеріалів змішуються. Укладання суміші матеріалів на випалювальні візки конвеєрної машини та їх подальша термообробка здійснюється за описаним вище режимом зі зміною тільки максимальної температури випалу за заявленими абсолютними величинами, але з використанням попередньо отриманого відомими способами безокисного теплоносія з необхідною температурою. Після охолодження готового продукту до 60-80 °C безокисним газоподібним охолоджувачем він направляється на зубчасту дробарку, аналогічну агломераційній, для руйнування, якщо є потреба, великих спеків. З готового огрудкованого матеріалу на грохоті виділяється дріб'язок (0-5 мм), донна та бортова постіль (10-20 мм), а продукт, що залишився, направляється на склад або у вагони для доставки в доменний цех. Застосування заявленого способу виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза дозволить поліпшити металургійні характеристики залізовмісного продукту, а його використання в доменній плавці - підвищити продуктивність доменних печей і знизити питому витрату коксу. Таблиця 1 Металургійні характеристики огрудкованих залізорудних матеріалів (відомих і запропонованого) Найменування показників Вміст Feзаг., % Вміст FeO, % Вміст SiO2, % Основність (CaO/SiO2), д. од. Вміст класів, %: 60-100 мм 20-60 мм 5-20 мм 0-5 мм Міцність у барабані, ДСТУ ISO 3271:2005, %: на удар (+5 мм) стиранність (0-0,5 мм) 51,2-57,6 9,1-15,6 10,4-9,2 Промислові окислені котуни 62,2-65,8 1,3-2,7 7,7-4,7 Відомий спосіб (аналог) 72,6-97,2 1,5-3,2 2,1-4,8 1,2-1,8 0,1-1,25 0,1-0,4 1,2 1,1-1,5 23,7-35,6 55,9-34,3 12,3-7,8 8,1-20,4 0 0 93,5-97,3 4,5-2,7 0 0 93,0-99,0 7,0-1,0 н. від. 29,7-61,1* 64,1-34,6 6,4-4,3 0 81,4-75,1 16,3-21,5 2,3-3,4 84,5-57,4 8,3-10,2 92,4-97,1 5,8-1,5 н. від. н. від. 87,8-92,3 6,3-4,8 92,7-93,2 4,2-3,4 Промисловий агломерат 4 Відомий спосіб Заявлений (найближчий спосіб аналог) н. від. 62,7-74,2 н. від. 1,2-12,8 н. від. 1,3-6,8 UA 85795 U Продовження таблиці 1 Найменування показників Міцність при відновленні, ДСТУ ISO 7215:2008, %: міцність (+5 мм) стиранність (0-0,5 мм) Газопроникність і усадка шару при відновленні, ДСТУ 3205-95: усадка шару, % перепад тиску, Па Ступінь відновлення, ДСТУ ISO 7215:2008, % Кут природного укосу. град. Промисловий агломерат Промислові окислені котуни Відомий спосіб (аналог) Відомий спосіб Заявлений (найближчий спосіб аналог) 37,8-49,4 10,4-9,8 69,3-95,8 4,7-2,1 н. від. н. від. 65,5-80,5 8,9-5,0 71,2-91,6 4,5-3,2 15-18 68-71 23-67 108-154 н. від. н. від. 16-35 60-170 13-19 65-72 65,1-82,3 72,8-91,4 90,1-96,7 н. від. 88,2-92,4 38-41 28-32 27-31 32-37 38-40 * у відомому способі (найближчий аналог) - +20 мм. Таблиця 2 Показники процесу запропонованого способу отримання огрудкованого матеріалу Найменування показників 1 Основність CaO/SiO2, д. од. сирих 2,1 котунів з н.т.п.* металізованих котунів (руди) з в.т.п.* 0,4 Крупність, мм: всього огрудкованого 5-25 матеріалу в т.ч.: сирих котунів з н.т.п. 5-18 металізованих котунів (руди) з в.т.п. 8-25 Вміст SiO2, % в сирих котунах з н.т.п. 8,7 в металізованих котунах (руди) з в.т.п. 3,4 Вміст вуглецю %: в сирих котунах з н.т.п. 1,5 в металізованих котунах (руди) з в.т.п. 0 Флюс в сирих котунах з н.т.п вапняк в металізованих котунах (руди) з в.т.п. 0 Кількість у суміші, %: сирих котунів з 20 н.т.п. металізованих котунів (руди) з в.т.п. 80 Ступінь металізації металізованих 95,1 котунів, % Максимальна температура обпалу 1200 суміші котунів, °C Вміст Fеаг у готовому обпаленому 74,2 продукті, % Вміст SiO2 у готовому обпаленому 3,7 продукті, % Основність (CaO/SiO2) готового 1,1 продукту, д. од. Кут природного укосу готового продукту, 38 град. 5 Запропонований спосіб за прикладами 2 3 4 5 3,2 2,8 3,7 4,3 0,1 0,3 0,2 0,1 6-22 8-20 4-20 8-22 6-16 12-22 10,4 4,2 0 0 вапняк 0 8-14 10-20 9,7 5,1 2,7 0 вапняк 0 4-10 14-20 6,9 2,8 3,5 0 вапняк 0 8-14 16-22 5,3 4,6 4,2 0 вапняк 0 30 20 40 45 70 80 60 55 76,4 38,9 5,3 27,6 1250 1320 1280 1300 69,4 65,1 62,7 63,3 4,2 5,1 4,9 6,3 1,25 1,35 1,55 1,45 40 39 41 39 UA 85795 U Продовження таблиці 2 Найменування показників Вміст класів у готовому продукті, %: 60-100 мм 20-60 мм 5-20 мм 0-5 мм Міцність у барабані готового продукту (ДСТУ ISO 3271:2005), %: на удар (+5 мм) стираність (0-0,5 мм) Міцність при відновленні (ДСТУ ISO 7215:2008), %: міцність (+5 мм) стираність (0-0,5 мм) Газопроникність та усадка шару при відновленні (ДСТУ 3205-95): усадка шару, % перепад тиску, Па Ступінь відновлення (ДСТУ ISO 7215:200), % 1 Запропонований спосіб за прикладами 2 3 4 5 0 79,8 17,1 3,1 0 75,1 21,5 2,5 0 78,6 19,6 2,8 0 80,2 17,3 3,4 0 81,4 16,3 2,3 91,3 3,5 93,1 3,3 93,2 3,4 92,9 3,7 92,7 4,2 80,5 5,0 71,2 4,5 79,5 4,1 87,6 3,7 94,6 3,2 20 72 19 70 16 69 17 68 21 73 93,3 92,4 91,6 89,2 90,1 - н.т.п., в.т.п. - відповідно, з низькою и високою температурою плавлення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу з підвищеним вмістом заліза, що включає дозування компонентів шихти у складі: залізорудний концентрат, флюси, легкоплавкі з'єднання, тверде або рідке паливо, зв'язуюча домішка, їх змішування та одержання з такої шихти сирих котунів з низькою температурою плавлення, змішування цих сирих котунів з металізованими котунами або металізованими рудами з високою температурою плавлення, завантаження суміші у випалювальний агрегат з наступною її термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження, який відрізняється тим, що металізовані котуни або металізовані руди з високою температурою плавлення, крупністю 10-20 мм зі ступенем металізації 5-95 % у кількості 60-80 %, змішують із сирими котунами з низькою температурою плавлення, крупністю 8-14 мм офлюсованими вапняком, у яких відношення CaO/SiO2 більше 2,1 д. од., у сирі котуни додатково вводять 0-4,2 % вуглецю, а кількість котунів з низькою температурою плавлення у суміші дотримують 40-20 %, після чого суміш піддають термообробці, яка включає сушіння, нагрівання, випал і охолодження продукту безокисним газоподібним теплоносієм, в якому міститься менше 0,2 % кисню, з наступними температурами при подачі його в зони термообробки: сушіння - 350-450 °C, нагрівання - 6001100 °C, випалу - 1200-1300 °C і охолодження - 10-30 °C. 2. Спосіб за п. 1, який відрізняється тим, що як безокисний газоподібний теплоносій використовують або нагрітий до необхідної температури інертний газ (азот, аргон та ін.), або продукти повного спалювання будь-яких видів палива в атмосферному або забаластованому повітрі, що містять менше 0,2 % кисню. 25 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюLialiuk Vitalii Pavlovych, Zhuravliov Feliks Mykhailovych, Stupnik Mykola Ivanovych, Uchytel Oleksandr Davydovych, Kassim Daria Oleksandrivna, Chuprynov Yevhen Valeriiovych

Автори російськоюЛялюк Виталий Павлович, Журавлев Феликс Михайлович, Ступник Николай Иванович, Учитель Александр Давыдович, Кассим Дарья Александровна, Чупринов Евгений Валерьевич

МПК / Мітки

МПК: C22B 1/14

Мітки: заліза, матеріалу, підвищеним, офлюсованого, виробництва, спосіб, огрудкованого, вмістом

Код посилання

<a href="https://ua.patents.su/8-85795-sposib-virobnictva-oflyusovanogo-ogrudkovanogo-materialu-z-pidvishhenim-vmistom-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва офлюсованого огрудкованого матеріалу з підвищеним вмістом заліза</a>

Попередній патент: Пристрій надшвидкодіючого захисту від струмів короткого замикання

Наступний патент: Спосіб формування системи харчування

Випадковий патент: Спосіб термомеханічної обробки титанового сплаву (варіанти)