Система контролю параметрів тепловологісного стану речовин і матеріалів

Номер патенту: 86368

Опубліковано: 25.12.2013

Автори: Скрипник Ігор Юрійович, Іванов Борис Олександрович, Скрипник Юрій Олексійович, Василенко Микола Павлович

Формула / Реферат

Система контролю параметрів тепловологісного стану речовин і матеріалів, що містить електроди, які контактують з контрольованим середовищем, два широкосмугових підсилювачі, низькопотенціальні входи яких з'єднані з загальною шиною системи, аналогово-цифровий перетворювач і цифрові індикатори вологості і температури, яка відрізняється тим, що в неї введені резонансний ланцюг з послідовно з'єднаних конденсатора і котушки індуктивності, сигнальний процесор, мікроконтролер і три автоматичних перемикачі, вхід першого з них з'єднаний з одним з електродів, один його вихід з'єднаний з точкою з'єднання конденсатора і котушки індуктивності та загальною шиною, інший вихід якого з'єднаний з одним входом другого автоматичного перемикача, інший вхід якого з'єднаний з другим електродом, кінцем котушки індуктивності і високопотенціальним входом одного з широкосмугових підсилювачів, вихід якого з'єднаний з конденсатором і високопотенціальним входом іншого широкосмугового підсилювача, входи третього автоматичного перемикача з'єднані з виходами широкосмугових підсилювачів, вихід його з'єднаний з входом аналогово-цифрового перетворювача, до виходу якого через сигнальний процесор підключений мікроконтролер, логічні виходи якого з'єднані з керуючими входами автоматичних перемикачів, а до цифрових входів підключені цифрові індикатори вологості і температури.

Текст

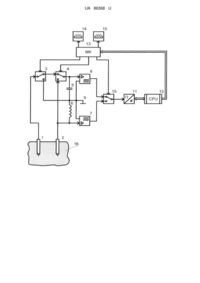

Реферат: Система контролю параметрів тепловологісного стану речовин і матеріалів містить електроди, які контактують з контрольованим середовищем, два широкосмугових підсилювачі, низькопотенціальні входи яких з'єднані з загальною шиною системи, аналогово-цифровий перетворювач і цифрові індикатори вологості і температури. Додатково введені резонансний ланцюг з послідовно з'єднаних конденсатора і котушки індуктивності, сигнальний процесор, мікроконтролер і три автоматичних перемикачі, вхід першого з них з'єднаний з одним з електродів, один його вихід з'єднаний з точкою з'єднання конденсатора і котушки індуктивності та загальною шиною, інший вихід якого з'єднаний з одним входом другого автоматичного перемикача, інший вхід якого з'єднаний з другим електродом, кінцем котушки індуктивності і високопотенціальним входом одного з широкосмугових підсилювачів, вихід якого з'єднаний з конденсатором і високопотенціальним входом іншого широкосмугового підсилювача, входи третього автоматичного перемикача з'єднані з виходами широкосмугових підсилювачів, вихід його з'єднаний з входом аналогово-цифрового перетворювача, до виходу якого через сигнальний процесор підключений мікроконтролер, логічні виходи якого з'єднані з керуючими входами автоматичних перемикачів, а до цифрових входів підключені цифрові індикатори вологості і температури. UA 86368 U (54) СИСТЕМА КОНТРОЛЮ ПАРАМЕТРІВ ТЕПЛОВОЛОГІСНОГО СТАНУ РЕЧОВИН І МАТЕРІАЛІВ UA 86368 U UA 86368 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області одночасного вимірювання температури та вологості і може бути використана для контролю параметрів тепловологісного стану різних речовин і матеріалів. Одною з умов інтенсифікації технологічних процесів, економії енергоресурсів і підвищення якості продукції є оптимальне підтримання температури і вологості в речовинах і матеріалах, які використовуються як вихідна сировина або напівфабрикати. Контроль за двома параметрами (температурою і вологістю) дозволяє здійснювати комплексну оцінку тепловологісного стану і враховувати їх взаємний зв'язок при виборі оптимальних режимів технологічної обробки матеріалів. Зараз ці параметри вимірюються різними датчиками і різними вимірювальними схемами. Тому зовнішні фактори по-різному впливають на результати контролю і їх мінливість складно врахувати в умовах неперервних спостережень. Інтегровані системи, які одночасно давали б інформацію про вологість і температуру контрольованого середовища без спеціальних датчиків, відсутні. У зволоженому матеріалі або речовині, як відомо, завжди присутні елементарні заряджені частинки (вільні електрони, іони, дірки). При нагріванні матеріалу або речовини збільшується швидкість руху цих часток і виникає електричний тепловий шум, інтенсивність якого зростає зі збільшенням температури. Зі збільшенням вологості змінюється електричний опір середовища, в якому генерується тепловий шум. А це призводить також до зміни інтенсивності теплового шуму. Тому по інтенсивності теплового шуму можна судити як про температуру контрольованого матеріалу так і про електричний опір, а відповідно і про його вологість [Саватеев А.В. Шумовая термометрия. - Л.: Энергоатомиздат. Ленингр. отд-ние, 1987. - С. 6368]. Відомий термошумовий вологомір [Патент України № 19249, МПК G01N 27/00, 2006 p.], який містить електродний датчик, між електродами якого розташований досліджуваний вологий матеріал, опорний резистор в тепловому контакті з досліджуваним матеріалом і вимірювальна комутаційна схема, яка перетворює шумовий струм досліджуваного матеріалу в постійну напругу, яка вимірюється вольтметром. Завдяки вимірюванню відношення двох шумових струмів досліджуваного матеріалу і опорного резистора виключається вплив температури на вологість досліджуваного матеріалу. Однак, виготовити опорний резистор з електропровідністю сухого матеріалу, яка залежала б від фізико-хімічних властивостей досліджуваного матеріалу і яка в процесі контролю відома, досить складно. Тому в результаті контролю параметрів тепловологісних властивостей різних середовищ і матеріалів виникають великі похибки. З цієї ж причини важко виключити вплив опору досліджуваного матеріалу на його температуру через нерівність опорів досліджуваного об'єкта (матеріалу чи середовища) і опорного резистора, яка виникає в процесі тривалого контролю внаслідок неминучих змін складу і властивостей досліджуваного об'єкта. Відома також система контролю тепловологісного стану речовин і матеріалів [Патент України № 33804, МПК G01D 7/00, 2008 p.], яка містить електроди системи, які контактують з контрольованим середовищем, два широкосмугових підсилювачі, низькопотенціальні входи яких з'єднані з загальною шиною системи, аналогово-цифровий перетворювач і цифрові індикатори вологості і температури. Крім цього вона містить калібрувальні низькоомні резистори, низькоомний магазин резисторів, керований ключ, смуговий фільтр, балансний змішувач, інтегратор, вибірковий підсилювач низької частоти, синхронний детектор, фільтр нижніх частот та індикатор. Відома система по суті виконує функції комбінованої системи, яка дозволяє одночасно вимірювати два параметри контрольованого об'єкта (опір і температуру) за допомогою одного електродного датчика без опорного резистора. При цьому виключається вплив температури об'єкта на його опір і вплив опору на його температуру. Однак, при контролі тепловологісного стану речовин і матеріалів, які в більшості випадків мають невисокий опір, особливо у зволоженому стані, похибка вимірювання вологості і температури стає великою, оскільки тепловий шум контрольованого об'єкта стає співрозмірним з тепловими шумами резисторів та підсилювачів вимірювальної схеми. Крім цього придушення власних шумів елементів вимірювальної схеми смуговим фільтром після їх підсилення неефективне через низьке відношення корисного сигналу (тепловий шум) до перешкод (власні шуми і наводки). Нестабільність нуля аналогового помножувача (балансного змішувача) та інтегратора також знижує достовірність контролю тепловологісного стану контрольованого середовища чи об'єкта. В основу корисної моделі поставлена задача створити таку систему контролю параметрів тепловологісного стану речовин і матеріалів, в якій введенням нових елементів і зв'язків забезпечувалось би підвищення достовірності контролю вологості і температури. 1 UA 86368 U 5 10 15 20 25 30 35 40 45 50 55 Поставлена задача вирішується тим, що в систему контролю параметрів тепловологісного стану речовин і матеріалів, яка містить електроди, які контактують з контрольованим середовищем, два широкосмугових підсилювачі, низькопотенціальні входи яких з'єднані з загальною шиною системи, аналогово-цифровий перетворювач і цифрові індикатори вологості і температури, згідно з корисною моделлю, введені резонансний ланцюг з послідовно з'єднаних конденсатора і котушки індуктивності, сигнальний процесор, мікроконтролер і три автоматичних перемикачі, вхід першого з них з'єднаний з одним з електродів, один його вихід з'єднаний з точкою з'єднання конденсатора і котушки індуктивності та загальною шиною, інший вихід якого з'єднаний з одним входом другого автоматичного перемикача, інший вхід якого з'єднаний з другим електродом, кінцем котушки індуктивності і високопотенціальним входом одного з широкосмугових підсилювачів, вихід якого з'єднаний з конденсатором і високопотенціальним входом іншого широкосмугового підсилювача, входи третього автоматичного перемикача з'єднані з виходами широкосмугових підсилювачів, вихід його з'єднаний з входом аналоговоцифрового перетворювача, до виходу якого через сигнальний процесор підключений мікроконтролер, логічні виходи якого з'єднані з керуючими входами автоматичних перемикачів, а до цифрових входів підключені цифрові індикатори вологості і температури. Введення у вимірювальну схему системи резонансного ланцюга з послідовно з'єднаних конденсатора і котушки індуктивності, сигнального процесора, мікроконтролера і трьох автоматичних перемикачів, включених вказаним чином, забезпечує виділення теплового шуму з контрольованого середовища в заданій смузі частот до активних елементів вимірювальної схеми, які мають власні шуми, що збільшує відношення корисний сигнал/перешкода і виключає придушення більш потужною перешкодою корисного сигналу. Введення сигнального процесора дозволяє здійснити кореляційну антишумову обробку корисних теплових шумів контрольованого середовища разом з паразитними власними шумами широкосмугових підсилювачів у цифровій формі з великою швидкодією і відсутністю появи побічних напруг дрейфового характеру в процесі перемноження цифрових сигналів і їх усереднення. Введення мікроконтролера забезпечує автоматичне переналаштування резонансного ланцюга з послідовного коливального контуру на паралельний, що забезпечує послідовне одержання режимів короткого замикання і холостого ходу електродів системи, які контактують з контрольованим шумовим середовищем. Введення нових елементів і зв'язків забезпечує підвищення достовірності одночасного контролю вологості і температури речовин та матеріалів, що утворюють одне шумове середовище, без роздільного використання окремих датчиків. На кресленні представлена функціональна схема системи контролю параметрів тепловологісного стану речовин і матеріалів. Електроди 1 і 2 розміщуються у контрольованому середовищі, наприклад у вологому ґрунті. Вхід автоматичного перемикача 3 з'єднаний з електродом 1. Один його вихід з'єднаний з одним з входів автоматичного перемикача 4, інший вихід з'єднаний з точкою з'єднання конденсатора 5 і котушки індуктивності 6 резонансного ланцюга. Інший вхід автоматичного перемикача 4 з'єднаний з електродом системи 2, кінцем котушки індуктивності 6 і високопотенціальним входом широкосмугового підсилювача 7. Вихід автоматичного перемикача 4 з'єднаний з конденсатором 5 і високопотенціальним входом широкосмугового підсилювача 8. Низькопотенціальні входи широкосмугових підсилювачів 7 і 8 з'єднані з загальною шиною 9 вимірювальної схеми. Виходи широкосмугових підсилювачів 7 і 8 з'єднані з входами автоматичного перемикача 10, вихід якого через аналогово-цифровий перетворювач 11 підключений до входу сигнального процесора 12, вихід якого з'єднаний з входом мікроконтролера 13. Логічні входи мікроконтролера 13 з'єднані з керуючими входами автоматичних перемикачів 3, 4 і 10, а до цифрових входів мікроконтролера 13 підключені індикатор вологості 14 і індикатор температури 15. Позицією 16 позначений контрольований ґрунт. Система контролю параметрів тепловологісного стану речовин і матеріалів працює наступним чином. Електродами системи 1 і 2 знімаються електричні шумові сигнали, які генеруються у вологому ґрунті через теплові флуктуації носіїв електричних зарядів (електронів та іонів). Шумові сигнали через автоматичні перемикачі 3 і 4 надходять на резонансний ланцюг з конденсатора 5 і котушки індуктивності 6. По програмі, записаній у мікроконтролері 13, автоматичні перемикачі 3 і 4 спочатку установлюються у верхнє за кресленням положення. При цьому електроди системи 1 і 2 опиняються підключеними до послідовного коливального контуру з конденсатора 5 і котушки індуктивності 6. Резонансна частота коливального контуру визначається параметрами ланцюга: 2 UA 86368 U f0 5 10 15 20 25 30 35 40 45 1 , (1) 2 LC де С - ємність конденсатора 5; L - індуктивність котушки 6. На резонансній частоті f0 має місце рівність реактивних опорів резонансного ланцюга: 1 . (2) 2f0L 2f0C Рівність (2) означає режим короткого замикання генеруючого середовища, при якому шумовий струм визначається тільки внутрішнім активним опором цього середовища. Згідно з формулою Найквіста, середньоквадратичне значення шумового струму короткого замикання визначається температурою і опором цього середовища: 4kTx f , (3) Rx де k - постійна Больцмана; Тх - температура контрольованого середовища; f - смуга частот теплових шумів, що виділяються резонансним ланцюгом; Rx - опір фунту між електродами системи 1 і 2. Падіння напруг на конденсаторі 5 і котушці індуктивності 6 від шумового струму (3) визначається струмом короткого замикання: І Uш1 ш (4) 2f0C Uш2 2f0CLI ш . (5) Шумові падіння напруг (4) і (5) підсилюються широкосмуговими підсилювачами 7 і 8 і через автоматичний перемикач 10 почергово надходять на аналогово-цифровий перетворювач 11, де перетворюються у цифрову форму. Одночасно з інформативними шумовими напругами (4) і (5) підсилюються і перетворюються у цифрові сигнали і власні шуми підсилювачів 7 і 8. Суміш шумових сигналів в цифровій формі надходить в сигнальний процесор 12, в якому згідно з програмою сигнали, які надходять почергово, перемножуються і усереднюються за алгоритмом кореляційної обробки. При перемноженні шумових сигналів слід врахувати, що широкосмугові шуми незалежних підсилювачів 7 і 8 між собою некорельовані. В той же час шумові напруги (4) і (5) корельовані між собою, оскільки генеруються одним джерелом (середовищем 16). В результаті усереднення добутку шумових напруг (4) і (5) сигнальним процесором 12 формується цифровий код L 2 K 1K 2 Iш C ,(6) N1 q де K1 - коефіцієнт підсилення широкосмугового підсилювача 7; K2 - коефіцієнт підсилення широкосмугового підсилювача 8; q - одиниця молодшого розряду аналогово-цифрового перетворювача 11. Вплив некорельованих шумів в результаті усереднення їх добутку усувається. Частоту переключення автоматичного перемикача 10 від мікроконтролера 13 встановлюють у 5-10 разів меншою за резонансну частоту f0. Код N1 переноситься у пам'ять мікроконтролера 13. Далі за програмою мікроконтролера 13 автоматичні перемикачі 3 і 4 переводяться у нижнє за кресленням положення. При цьому ланцюг з конденсатора 5 і котушки індуктивності 6 трансформується у паралельний коливальний контур, підключений до електродів системи 1 і 2. Оскільки паралельний коливальний контур має більший опір у порівнянні з опором контрольованого середовища, то джерело теплових шумів починає працювати практично в режимі холостого ходу. Середньоквадратичне значення шумової напруги на контурі 5 і 6 досягає значення холостого ходу Iш Uш 4kT x fRx , (7) де f - смуга частот теплового шуму, виділена коливальним контуром; Rx - опір ґрунту; Тх - температура середовища. Шумова напруга (7) підсилюється широкосмуговими підсилювачами 7 і 8 і разом з власними шумами підсилювачів перетворюється у цифрову форму за допомогою аналогово-цифрового 3 UA 86368 U перетворювача 11. В результаті перемноження цифрових сигналів і їх усереднення в сигнальному процесорі 12 формується значення другого коду 2 K 1K 2uш . (8) q Код (8) також переноситься в пам'ять мікроконтролера 13. В процесорі мікроконтролера 13 спочатку у відповідності до програми виконується обчислювальна операція, в результаті якої формується код N2 5 N2 . (9) N1 Підставляючи в (9) значення кодів з (6) і (8) з врахуванням шумового струму (3) і шумової напруги (7), отримаємо результуючий код N3 10 15 20 25 30 L R x , (10) C значення якого не залежить від температури середовища Тх. Опір середовища Rx (10) пов'язаний з його вологістю W логарифмічним співвідношенням, яке відтворюється калібрувальною кривою, записаною у пам'яті мікроконтролера 13 у вигляді таблиці кодів (опір - вологість). У відповідності з кодом опору (10) визначається вологість W контрольованого середовища 16, значення якої виводиться на індикатор 14. Далі у відповідності з програмою виконується обчислювальна операція N3 N4 N1N2 . (11) Підставивши у вираз (11) значення кодів 6 і 8 з врахуванням шумової напруги (7) і шумового струму (3), одержимо результуючий код 4kK 1K 2 fTx . (12) N4 q З (12) видно, що код N4 пропорційний температурі Тх контрольованого середовища 16 і не залежить від її опору Rx. В мікроконтролері 13, куди переноситься код (12), обчислюється температура Тх, значення якої виводиться на індикатор 15. Для виключення впливу непостійності параметрів вимірювальної схеми (K1, K2, f, С и L) на результат контролю проводиться калібрування в середовищі з відомими вологістю і температурою. Представимо код N3 у вигляді N3=Rx, (13) а код N4 у вигляді N4=Тx, (14) 4kK 1K 2 f . L , C q За результатами вимірювань калібрувальних кодів: N'3 R 'x , (15) де 35 в калібрувальному середовищі маємо значення ' N'4 Tx , (16) ' де R 'x і Tx - відомий опір контрольованого середовища і його температура. Підставивши значення і зі співвідношень (15) і (16) в результат поточного контролю, отримаємо: N3 40 45 N4 N'3 R 'x N'4 ' Tx R x (17) Tx (18) ' Калібрувальні значення кодів N'3 , N'4 , опору R 'x і температури Tx зберігаються в пам'яті мікроконтролера 13. Таким чином, запропонована система контролю дозволяє одночасно вимірювати два параметри контрольованого середовища - вологість і температуру від одного джерела інформації: (теплових шумів середовища). При цьому забезпечується незалежність результатів вимірювання, а саме вологості від температури середовища і температури від опору (вологості) 4 UA 86368 U 5 10 середовища. Для зняття інформації використовуються лише два електроди-штирі, занурені у контрольоване середовище. Зміною глибини занурення можна отримати інформацію про температуру і вологість контрольованого середовища на різній глибині. Відсутність зондуючого струму від зовнішнього джерела через досліджуване середовище виключає неминуче підсушування досліджуваної речовини чи матеріалу і локальне підвищення його температури. Цифрове представлення результатів вимірювання дозволяє легко організувати дистанційний контроль за станом речовин і матеріалів з будь-яким фізико-хімічним складом. Запропонована система буде корисною для контролю тепловологісного стану ґрунту, вибухових і пожежонебезпечних речовин, через відсутність будь-яких іскор і локальних нагрівів у досліджуваному середовищі. Вона також буде корисною для контролю лікарських засобів, оскільки не викликає електрохімічного розкладання речовини зондуючим електричним струмом, який необхідний у більшості систем контролю опору і вологості. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Система контролю параметрів тепловологісного стану речовин і матеріалів, що містить електроди, які контактують з контрольованим середовищем, два широкосмугових підсилювачі, низькопотенціальні входи яких з'єднані з загальною шиною системи, аналогово-цифровий перетворювач і цифрові індикатори вологості і температури, яка відрізняється тим, що в неї введені резонансний ланцюг з послідовно з'єднаних конденсатора і котушки індуктивності, сигнальний процесор, мікроконтролер і три автоматичних перемикачі, вхід першого з них з'єднаний з одним з електродів, один його вихід з'єднаний з точкою з'єднання конденсатора і котушки індуктивності та загальною шиною, інший вихід якого з'єднаний з одним входом другого автоматичного перемикача, інший вхід якого з'єднаний з другим електродом, кінцем котушки індуктивності і високопотенціальним входом одного з широкосмугових підсилювачів, вихід якого з'єднаний з конденсатором і високопотенціальним входом іншого широкосмугового підсилювача, входи третього автоматичного перемикача з'єднані з виходами широкосмугових підсилювачів, вихід його з'єднаний з входом аналогово-цифрового перетворювача, до виходу якого через сигнальний процесор підключений мікроконтролер, логічні виходи якого з'єднані з керуючими входами автоматичних перемикачів, а до цифрових входів підключені цифрові індикатори вологості і температури. 5 UA 86368 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01D 7/00, G01N 27/00

Мітки: речовин, тепловологісного, матеріалів, система, стану, параметрів, контролю

Код посилання

<a href="https://ua.patents.su/8-86368-sistema-kontrolyu-parametriv-teplovologisnogo-stanu-rechovin-i-materialiv.html" target="_blank" rel="follow" title="База патентів України">Система контролю параметрів тепловологісного стану речовин і матеріалів</a>

Попередній патент: Спосіб обробки хутрової сировини

Наступний патент: Кулісно-важільний прямолінійно-напрямний механізм

Випадковий патент: Пристрій для понадглибинного геозондування