Спосіб одержання високотемпературної антиокиснювальної присадки

Формула / Реферат

1. Спосіб одержання високотемпературної антиокиснювальної присадки до мастильних матеріалів шляхом конденсації 2,6-ди-трет-бутилфенолу і алкілфенолів з уротропіном, який відрізняється тим, що як алкіл феноли використовують алкілфеноли з радикалом від С8 до С16, конденсацію проводять в присутності каталізатора і одержаний продукт обробляють борною кислотою в мольному співвідношенні, що дорівнює: 2,6-ди-трет-бутилфенол:алкілфеноли:борна кислота - 1:(0,5-2,0):(0,003-3,0).

2. Спосіб за п. 1, який відрізняється тим, що як каталізатор використовують ацетонітрил або диметилформамід, або диметилсульфоксид, або діоктилфталат.

3. Спосіб за п. 1 або 2 , який відрізняється тим, що у процесі може бути додана мінеральна базова олива.

Текст

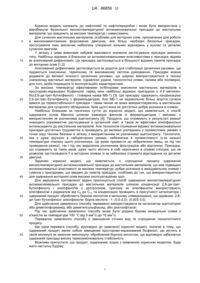

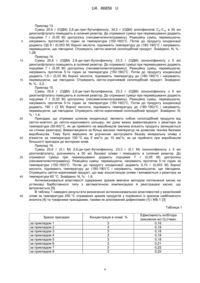

Реферат: UA 86856 U UA 86856 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до нафтохімії та нафтопереробки і може бути використана у виробництві беззольної високотемпературної антиокиснювальної присадки до мастильних матеріалів, що працюють за високих температур і навантажень. Для сучасних мастильних матеріалів, особливо для моторних олив, призначених для роботи в високонавантажених форсованих двигунах, все більш необхідні беззольні присадки, застосування яких виключає небезпеку утворення зольних відкладень у вузлах та деталях сучасних двигунів. У зв'язку з цими вимогами набуває важливого значення застосування присадок амінного типу. Найбільш відомою й близькою за антиокиснювальними властивостями є присадка, відома як алкілований дифеніламін. Ця присадка застосовується в більшості відомих пакетів присадок до моторних олив [1,2]. Алкілований дифеніламін застосовується як додаток для стабілізації органічних речовин, що піддаються окисненню, термічному та викликаному світлом руйнуванню. Присадки можна додавати до великої кількості органічних речовин, що широко використовуються в техніці (наприклад мастильні матеріали, гідравлічні рідини, технологічні оливи, палива або полімери), для того, щоби покращити їх експлуатаційні характеристики. За високих температур ефективними інгібіторами окиснення мастильних матеріалів є просторово-екрановані бісфеноли, серед яких найбільш відомою присадкою є 4,4'-метиленбіс(2,6-ди-трет-бутилфенол) - (товарна назва МБ-1) [3]. Цю присадку одержують конденсацією 2,6-ди-трет-бутилфенолу з формальдегідом. Але МБ-1 не задовольняє більш жорсткі сучасні вимоги до термостабільності присадок і таким чином не може використовуватись в мастильних матеріалах для сучасного обладнання. Крім цього вона не достатньо добре розчинна в оливах. Найбільш близьким за технічною суттю до корисної моделі, що заявляється, є спосіб одержання основ Манніха шляхом взаємодії фенолів із формальдегідом і амінами, з використанням як розчинника ацетонітрилу [4]. Продукти, що отримують в результаті реакції знаходять різноманітне застосування в органічній хімії, а також як ефективні алкілфенольні антиоксиданти до мастильних матеріалів. Але технологія отримання відомої антиокиснювальної присадки достатньо трудомістка й призводить до великих ускладнень у промислових умовах з точки зору техніки безпеки в зв'язку з використанням як розчинника ацетонітрилу. Технологія, яка є дуже зручною в лабораторних умовах, небезпечна в промисловості із-за низької температури спалаху цього розчинника. Це може призвести до небезпечних явищ, як під час проведення реакції, так і під час видалення розчинника фільтрацією або відгонкою. Присадка, що отримують за таких умов, дуже часто містить в собі нерозчинні в оливах сполуки, що не дозволяє застосовувати її в моторних оливах із-за небезпеки отримати відкладення на деталях двигуна. Задачею корисної моделі, що заявляється, є спрощення процесу одержання високотемпературної антиокиснювальної присадки до мастильних матеріалів, що має підвищені антиокиснювальні властивості за високих температур, добре розчинна в змащувальних оливах і сумісна з присадками, що введені до пакетів присадок, особливо до тих, що використовуються для одержання моторних олив високих експлуатаційних груп. Для вирішення поставленої задачі пропонується спосіб одержання високотемпературної антиокиснювальної присадки до мастильних матеріалів шляхом конденсації 2,6-ди-третбутилфенолу і алкілфенолів з уротропіном, причому як алкілфеноли використовують алкілфеноли з радикалом від C8 до С16 та конденсацію проводять в присутності каталізатора і одержаний продукт обробляють борною кислотою в мольному співвідношенні, що дорівнює: 2,6ди-трет-бутилфенол: алкілфеноли: борна кислота - 1: (0,5-2,0): (0,003-3,0). Для здійснення заявленого способу переважно використовувати як каталізатор ацетонітрил або диметилформамід, або диметилсульфоксид, або діоктилфталат. Під час здійснення заявленого способу може бути додана базова мінеральна олива з 2 2 в'язкістю за температури 100 °C від 5 мм /с до 10 мм /с. Перевагою заявленого способу є зменшення стічних вод та спрощення технологічного процесу. Ще одна перевага способу, відповідно до заявленої корисної моделі, полягає в тому, що одержаний продукт являє собою заміщений просторово-екранований бісфенол, що містить в своїй молекулі як замісник аміногрупу, оброблений борною кислотою, що відповідно забезпечує одержаній присадці високу термоокиснювальну стабільність. Можливо припустити, що продукт, одержаний, згідно з заявленою корисною моделлю, буде мати наступну будову: 1 UA 86856 U OH R N R N R R1 n HO CH3 R H , H3C , CH3 CH3 HO 5 10 15 20 25 30 35 40 R1 H3C CH3 , де n=0 або 1, R1 – С9Н19 або С12Н25 або С16Н33. Приклад 1. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (15О-16О)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,2. Приклад 2. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу в 50 мл ацетонітрилу поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С, поступово видаляючи з реакційної суміші воду, що утворилась під час реакції, та ацетонітрил. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,3. Приклад 3. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу з 5 мл ацетонітрилу поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С, поступово видаляючи з реакційної суміші воду, що утворилась під час реакції, та ацетонітрил. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,25. Приклад 4. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу в 50 мл диметилформаміду поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С, поступово видаляючи з реакційної суміші воду, що утворилась під час реакції, та диметилформамід. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,34. Приклад 5. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу з 5 мл диметилформаміду поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С, поступово 2 UA 86856 U 5 10 15 20 25 30 35 40 45 50 55 60 видаляючи з реакційної суміші воду, що утворилась під час реакції, та диметилформамід. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,2. Приклад 6. Суміш 20,6 г (0ДМ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 М) ізононілфенолу в 50 мл диметилсульфоксиду поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-жовтий склоподібний продукт. Знайдено: Ν, % - 2,25. Приклад 7. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу з 5 мл диметилсульфоксиду поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміна). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,35. Приклад 8. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу в 50 мл діоктилфталату поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну).Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-жовтий склоподібний продукт. Знайдено: Ν, % 2,25. Приклад 9. Суміш 20,6 г (0,1М) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу з 5 мл діоктилфталату поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,25. Приклад 10. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 11,65 г (0,05 Μ) ізононілфенолу в 50 мл диметилсульфоксиду поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-жовтий склоподібний продукт. Знайдено: Ν, % - 1,8. Приклад 11. Суміш 20,6 г (ОДМ) 2,6-ди-трет-бутилфенолу, 46,6 г (0,2 Μ) ізононілфенолу в 50 мл диоктилфталату поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають ОД 9 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-жовтий склоподібний продукт. Знайдено: Ν, % 1,6. Приклад 12. Суміш 20,6 г (ОДМ) 2,6-ди-трет-бутилфенолу, 26,6 г (ОД М) додецилфенолу в 50 мл диметилсульфоксиду поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,19 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-жовтий склоподібний продукт. Знайдено: Ν, % - 1,32. 3 UA 86856 U 5 10 15 20 25 30 35 40 45 Приклад 13. Суміш 20,6 г (ОДМ) 2,6-ди-трет-бутилфенолу, 34,2 г (ОДМ) алкілфенолів С8-С16 в 50 мл диоктилфталату поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають ОД 9 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-жовтий склоподібний продукт. Знайдено: Ν, % 1,28. Приклад 14. Суміш 20,6 г (ОДМ) 2,6-ди-трет-бутилфенолу, 23,3 г (ОДМ) ізононілфенолу з 5 мл диоктилфталату поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 1,9 г (0,03 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: Ν, % - 2,2. Приклад 15. Суміш 20,6 г (ОДМ) 2,6-ди-трет-бутилфенола, 23,3 г (ОДМ) ізононілфенолу з 5 мл диоктилфталату поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 190 г (3 М) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий склоподібний продукт. Знайдено: N, % - 1,4. Присадки, що отримані шляхом конденсації, являють собою склоподібний продукти від світло-жовтого до світло-коричневого кольору, які дуже важко вивантажувати з реактора за температури (50-60)°С, як це прийнято на виробництві (велика кількість продукту залишається на стінках реактора). Вивантажувати за більш високих температур не дозволяє техніка безпеки виробництва. Тому було вирішено як розчинник застосувати базову мінеральну оливу з 2 2 в'язкістю за температури 100 °C від 5 мм /с до 10 мм /с, як це прийнято при виробництві більшості присадок до моторних олив. Приклад 16. Суміш 20,6 г (0,1 Μ) 2,6-ди-трет-бутилфенолу, 23,3 г (0,1 Μ) ізононілфенолу з 5 мл діоктилфталату, розчиняють в 50 мл базової оливи і поміщають в скляний реактор. До отриманої суміші при перемішуванні додають порціями 7 г (0,05 Μ) уротропіну (гексаметилентетрааміну). Реакційну суміш, перемішуючи, нагрівають протягом 5-ти годин за температури (150-160)°С. Потім до продукту конденсації додають 0,10 г (0,003 Μ) борної кислоти, піднімають температуру до (180-190)°С і нагрівають, перемішуючи, ще півгодини. Отримують світло-коричневий продукт, що має консистенцію оливи і виливається з реактора за температури 60 °C. Знайдено: Ν, % - 1,6. Антиокиснювальні властивості одержаних зразків вивчали методом поглинання кисню на установці барботажного типу з автоматичною компенсацією й реєстрацією кисню, що витрачається [5]. В таблиці 1 наведені результати визначення антиокиснювальних властивостей у вазеліновій оливі за температури 250 °C отриманих зразків продуктів у порівнянні із зразком найближчого аналога [4] та товарними присадками, такими як алкілований дифеніламін [1] і МБ-1 [3] Таблиця 1 Зразок присадки Концентрація в оливі, % за прикладом 1 за прикладом 2 за прикладом 3 за прикладом 4 за прикладом 5 за прикладом 6 за прикладом 7 за прикладом 8 3 3 3 3 3 3 3 3 4 Ефективність інгібітора окиснення мл О2/г▪мин. 0,16 0,18 0,18 0,18 0,18 0,21 0,22 0,22 UA 86856 U Продовження таблиці 1 за прикладом 9 за прикладом 10 за прикладом 11 за прикладом 12 за прикладом 13 за прикладом 14 за прикладом 15 за прикладом 16 Алкілований дифеніламін [1] 4,4'-метилен-біс(2,6-ди-третбутилфенол) - МБ-1 [3] 3 3 3 3 3 3 3 6 3 0,5 (розчинити в оливі більшу кількість присадки не можливо) 0,21 0,17 0,12 0,20 0,20 0,22 0,21 0,22 0,15 3 0,18 Зразок за найближчим аналогом [4] 5 10 0,11 За критерій ефективності інгібітора окиснення було прийнято кількість кисню, що було поглинуто під час випробування, віднесену до одиниці маси вазелінової оливи, що окиснювалась до одиниці часу. Час окиснення - 2 години. В таблиці 2 наведено результати термографічного аналізу. Випробування проводились на дериватографі системи Паулік, Паулік, Ердеі. Умови: наважка - 0,1 г, витрата повітря - 100 мл/хв., швидкість нагрівання - 5 °C/хв„ Одержані результати характеризують зразки, які отримані способом, що заявляється, як термостабільні сполуки, що перевершують в цьому відношенні товарні присадки, такі як алкілований дифеніламін [1] та 4,4'-метилен-біс(2,6-ди-трет-бутилфенол)- МБ-1 [3], а також присадку, що одержана за найближчим аналогом [4]. Таблиця 2 Втрата маси, % за температури, °C Температура, °C Зразок присадки за прикладом 1 за прикладом 2 за прикладом 3 за прикладом 4 за прикладом 5 за прикладом 6 за прикладом 7 за прикладом 8 за прикладом 9 за прикладом 10 за прикладом 11 за прикладом 12 за прикладом 13 за прикладом 14 за прикладом 15 за прикладом 16(зразок без оливи) Алкілований дифеніламін [1] МБ-1 [3] Зразок за найближчим аналогом [4] 15 Втрата маси 10 % 180 185 180 185 185 220 225 222 220 185 190 230 245 240 260 230 160 165 160 Втрата маси 50 % 340 350 340 330 335 260 256 258 260 334 266 380 386 430 450 380 250 280 370 150 200 250 300 3,5 2,5 3,5 2,5 2,5 0,5 1 1,5 2,0 4,5 2,5 0,5 0,5 1 0,5 0,5 4,5 2,5 2,5 17 12 14 12 11 3,5 2 2,3 3,5 16 11 1,5 1,0 2 1 2,3 17 15 16 28 25 28 28 27 35 43 40 38 44 47 12 8 10 7 45 40 45 43 42 62 61 60 68 72 78 38 39 23 15 48 45 24 95 90 41 Джерела інформації:: 1. RU № 2369596, опубл. 10.10.2009, С07С 211/ 55; 2. RU № 2185423, опубл.20.07.2002, С10М 129/72; 3. А.М. Кулиев "Химия и технология присадок к маслам". - М.: Химия, 1972. - С. 55-56; 5 UA 86856 U 4. Авторское свидетельство СССР № 944281, не підлягає опублікуванню у відкритому друку, С07С 87/28; 5. Терехин С.Н., Харитонов В.В., Вишнякова Т.П., Нефтехимия, 18, 798, 1978. 5 10 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб одержання високотемпературної антиокиснювальної присадки до мастильних матеріалів шляхом конденсації 2,6-ди-трет-бутилфенолу і алкілфенолів з уротропіном, який відрізняється тим, що як алкіл феноли використовують алкілфеноли з радикалом від С8 до С16, конденсацію проводять в присутності каталізатора і одержаний продукт обробляють борною кислотою в мольному співвідношенні, що дорівнює: 2,6-ди-трет-бутилфенол:алкілфеноли:борна кислота - 1:(0,5-2,0):(0,003-3,0). 2. Спосіб за п. 1, який відрізняється тим, що як каталізатор використовують ацетонітрил або диметилформамід, або диметилсульфоксид, або діоктилфталат. 3. Спосіб за п. 1 або 2 , який відрізняється тим, що у процесі може бути додана мінеральна базова олива. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10M 133/12, C07C 209/00

Мітки: спосіб, одержання, антиокиснювальної, присадки, високотемпературної

Код посилання

<a href="https://ua.patents.su/8-86856-sposib-oderzhannya-visokotemperaturno-antiokisnyuvalno-prisadki.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання високотемпературної антиокиснювальної присадки</a>

Попередній патент: Спосіб лікування хворих на інфекційний мононуклеоз

Наступний патент: Установка для сушіння рослинної сировини

Випадковий патент: Амортизуюча дошка для бігової доріжки