Спосіб і пристрій для контролю технологічного процесу виготовлення гарячим способом труб із сталі

Формула / Реферат

1. Спосіб контролю технологічного процесу виготовлення гарячим способом труби, зокрема порожнистої заготовки труби із сталі, при якому з розігрітої заготовки за допомогою прошивного косовалкового стана для прокатування труб з використанням внутрішнього інструменту, що складається з оправки та стрижня оправки, виготовляється порожниста заготовка труби, причому після захоплення заготовки прошивним косовалковим станом ця заготовка або порожниста заготовка труби транспортується по гвинтоподібній лінії через прошивний косовалковий стан або над нерухомо встановленим внутрішнім інструментом, причому безпосередньо після виходу з прошивного косовалкового стана теплове випромінювання, що випромінюється від зовнішньої поверхні порожнистої заготовки труби, реєструється з розрізненням за місцем і при порівнянні з контрольними значеннями використовується для оцінки стану виробничого процесу, який відрізняється тим, що теплове випромінювання щонайменше однієї певної ділянки зовнішньої поверхні порожнистої заготовки труби додатково визначають цілком термографічно з розрізненням за часом і отриману теплову діаграму порівнюють з контрольною діаграмою вже виготовленої порожнистої заготовки труби того ж класу якості і того ж номінального габариту, відповідно, того ж місця виміру, причому можливе відхилення теплової діаграми, що характерно виникає на певному місці виміру на порожнистій заготовці труби, при порівнянні з тепловою діаграмою того ж місця виміру на еталонному корпусі використовується для оцінки стану виробничого процесу.

2. Спосіб за п. 1, який відрізняється тим, що визначають термографічно теплове випромінювання вздовж твірної порожнистої заготовки труби, що проходить по гвинтовій лінії, з розрізненням за місцем та за часом при передачі на наступну операцію і оцінюють.

3. Спосіб за п. 1 або 2, який відрізняється тим, що для розрізнення за місцем та за часом одержану теплову діаграму подають в окремих, придатних для оцінки, пікселах.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що з одержаної теплової діаграми додатково визначають відхилення товщини стінки на порожнистій заготовці труби, причому з теплової діаграми з урахуванням фактичних співвідношень випромінювання виводять температури і порівнюють з визначеними з контрольної діаграми вже виготовленої порожнистої заготовки труби того ж класу якості сталі, того ж номінального габариту і з відомим розподілом товщини стінки по периферії та по довжині температурами, відповідно, того ж місця виміру, причому можливе виникаюче у певному місці виміру на порожнистій заготовці труби відхилення одержаної певної температури у порівнянні з контрольною температурою того ж місця виміру на еталонному корпусі відповідає відповідній зміні у товщині стінки для місця виміру, і використовують для оцінки стабільності процесу.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що безпосередньо після виходу з прошивного косовалкового стана теплове випромінювання, що виходить від зовнішньої поверхні порожнистої заготовки труби, щонайменше в одній зоні зовнішньої поверхні порожнистої заготовки труби, що включає в себе повний поворот, з розрізненням за місцем або за часом, відповідно, на тому ж переміщуваному вперед по гвинтовій лінії місці виміру з часовими інтервалами щонайменше двічі термографічно реєструють і, відповідно, з отриманої теплової діаграми виводиться відповідна, з розрізненням за місцем та за часом, температура, і вона за допомогою застосування відомих фізичних зв'язків перетворюється на фактичний розподіл товщини стінки по периферії та довжині порожнистої заготовки труби і порівнюється з товщиною стінки у тому ж місці виміру відповідного еталонного корпусу або відповідної загальної попередньо заданої величини.

6. Спосіб за одним з пп. 1-4, який відрізняється тим, що з безлічі одержаних на еталонних корпусах одного класу якості сталі та номінального габариту розподілів товщини стінки встановлюють поле допуску для відхилень товщини стінки, при перевищенні якого шляхом певних відхилень товщини стінки порожнистої заготовки, що перебуває у процесі прокатування, спрацьовує сигнал.

7. Спосіб за п. 6, який відрізняється тим, що через відповідність сигналу до місця виміру на порожнистій заготовці труби встановлюється відношення до події у виробничому процесі, яка веде до перевищення меж допуску.

8. Спосіб за п. 7, який відрізняється тим, що визначена відповідно для готової порожнистої заготовки труби відповідність між сигналом і подією зберігається у банку даних для кожного еталонного корпусу того ж класу якості сталі та номінального габариту, а при перевищенні меж допуску для відхилення товщини стінки у певному місці виміру попереджається про подію, що веде до перевищення меж допуску, і використовується як регульований параметр для виробничого процесу.

9. Пристрій для здійснення способу за п. 1, який відрізняється тим, що для визначення та оцінки посланого від поверхні порожнистої заготовки труби (4) теплового випромінювання використовуються постійно спрямована на зовнішню поверхню порожнистої заготовки труби (4) камера (3) для теплової діаграми, що складається з термокамери (1) та оптичного засобу (2), і сполучений з нею блок обробки даних.

Текст

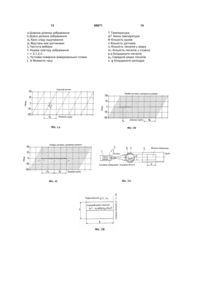

1. Спосіб контролю технологічного процесу виготовлення гарячим способом труби, зокрема порожнистої заготовки труби із сталі, при якому з розігрітої заготовки за допомогою прошивного косовалкового стана для прокатування труб з використанням внутрішнього інструменту, що складається з оправки та стрижня оправки, виготовляється порожниста заготовка труби, причому після захоплення заготовки прошивним косовалковим станом ця заготовка або порожниста заготовка труби транспортується по гвинтоподібній лінії через прошивний косовалковий стан або над нерухомо встановленим внутрішнім інструментом, причому безпосередньо після виходу з прошивного косовалкового стана теплове випромінювання, що випромінюється від зовнішньої поверхні порожнистої заготовки труби, реєструється з розрізненням за місцем і при порівнянні з контрольними значеннями використовується для оцінки стану виробничого процесу, який відрізняється тим, що теплове випромінювання щонайменше однієї певної ділянки зовнішньої поверхні порожнистої заготовки труби додатково визначають цілком термографічно з розрізненням за часом і отриману теплову діаграму порівнюють з контрольною діаграмою вже виготовленої порожнистої заготовки труби того ж класу якості і того ж номінального габариту, відповідно, того ж місця виміру, причому можливе відхилення теплової діаграми, що характерно виникає на певному місці виміру на порожнистій заготовці труби, при порівнянні з тепловою діаграмою того ж місця виміру на еталонному кор 2 (19) 1 3 86871 4 заготовки труби і порівнюється з товщиною стінки у тому ж місці виміру відповідного еталонного корпусу або відповідної загальної попередньо заданої величини. 6. Спосіб за одним з пп. 1-4, який відрізняється тим, що з безлічі одержаних на еталонних корпусах одного класу якості сталі та номінального габариту розподілів товщини стінки встановлюють поле допуску для відхилень товщини стінки, при перевищенні якого шляхом певних відхилень товщини стінки порожнистої заготовки, що перебуває у процесі прокатування, спрацьовує сигнал. 7. Спосіб за п. 6, який відрізняється тим, що через відповідність сигналу до місця виміру на порожнистій заготовці труби встановлюється відношення до події у виробничому процесі, яка веде до перевищення меж допуску. 8. Спосіб за п. 7, який відрізняється тим, що визначена відповідно для готової порожнистої заго товки труби відповідність між сигналом і подією зберігається у банку даних для кожного еталонного корпусу того ж класу якості сталі та номінального габариту, а при перевищенні меж допуску для відхилення товщини стінки у певному місці виміру попереджається про подію, що веде до перевищення меж допуску, і використовується як регульований параметр для виробничого процесу. 9. Пристрій для здійснення способу за п. 1, який відрізняється тим, що для визначення та оцінки посланого від поверхні порожнистої заготовки труби (4) теплового випромінювання використовуються постійно спрямована на зовнішню поверхню порожнистої заготовки труби (4) камера (3) для теплової діаграми, що складається з термокамери (1) та оптичного засобу (2), і сполучений з нею блок обробки даних. Винахід належить до способу контролю технологічного процесу виготовлення гарячим способом труб, зокрема, порожнистих заготовок труб із сталі, відповідно до обмежувальної частини пункту 1 формули винаходу. Далі винахід належить до пристрою для здійснення цього способу відповідно до обмежувальної частини незалежного пункту 9 формули винаходу. Такий спосіб і такий пристрій відомі з документа JP 56077018А, причому технологічний процес проходить тут таким чином, що з розігрітої заготовки за допомогою прошивного косовалкового стана для прокатування труб з використанням внутрішнього інструменту, що складається з оправки прошивного стана та стрижня оправки, виготовляють порожнисту заготовку. Безпосередньо після виходу з прошивного косовалкового стана реєструють послане від зовнішньої поверхні теплове випромінювання з розрізненням за місцем і шляхом порівняння з контрольними даними оцінюють стани процесу. В рамках контролю технологічного процесу при виготовленні гарячим способом труб, зокрема порожнистих заготовок труб, важливо якомога раніше отримати серед інших такого роду свідчення про стан процесу або про стабільність процесу прокатування, оскільки це вирішальним чином впливає на властивості кінцевого продукту, тобто готової труби. Вирішальним якісним параметром при цьому, разом з механіко-технологічними властивостями матеріалу, є товщина стінки труби, яка під час виробничого процесу на різних стадіях виготовлення вимірюється та контролюється на трубі. Порожнисті заготовки труб із сталі виготовляються, наприклад, за допомогою способу, при якому циліндрично сформований та розігрітий у карусельній печі вихідний продукт, так звана заготовка, у прошивному косовалковому стані із застосуванням аксіально стаціонарно встановленого внутрішнього інструменту, що складається з опра вки прошивного стана та стрижня оправки, деформується у трубоподібну порожнисту заготовку. Для перетворення заготовки у безшовну порожнисту заготовку труби заготовка після захоплення прошивним косовалковим станом по гвинтовій лінії транспортується через прошивний косовалковий стан і, тим самим, над стаціонарно встановленим внутрішнім інструментом. При подальшому витягувальному прокатуванні, витягувальному прокатуванні із зменшенням або калібрувальному прокатуванні порожниста заготовка труби проходить одну або декілька клітей прокатного стана, які розташовані одна за одною у напрямку просування труби. У кожній кліті прокатного стана встановлені валки, які в процесі прокатування або на певній ділянці довжини кола контактують з порожнистою заготовкою труби. Порожниста заготовка труби прокатується таким чином в готову трубу з певними номінальними габаритними розмірами і при цьому приводиться до необхідної геометрії. Такий спосіб описується, наприклад, у довіднику з сталевих труб, видання 12, стор. 95 і далі, видавництво Vulkan-Verlag Essen. Взагалі, для неруйнівного визначення товщини стінки труб відомий ультразвуковий спосіб вимірювання. При такому способі у стінці, згідно із способом ехопульсації, від однієї із сторін стінки труби збуджуються ультразвукові імпульси, а сигнали, що відбиваються від протилежної стінки труби, знов приймаються. На основі різниці між часом подачі імпульсу та часом приймання і виходячи з швидкості звуку у призначеній для перевірки заготовці можна розрахувати товщину стінки труби. Щоб якнайшвидше за часом у процесі виготовлення отримати дані про товщину стінки труби, розроблено способи вимірювань, які визначають товщину стінки у ще гарячої порожнистої заготовки труби. 5 Раннє розпізнавання того факту, що товщина стінки перевищена або не досягнуто певного значення товщини стінки, має перевагу, оскільки відхилення, головним чином ексцентриситет, на подальших етапах технологічного процесу можуть бути лише мінімізовані, а не повністю компенсовані. Спосіб для вимірювання товщини стінки труби у трубопрокатному виробництві описаний в DE 102 44 554 В4. При цьому способі, що базується на лазерно-ультразвуковому методі, за допомогою збудження лазера вибірково на поверхню труби посилається ультразвуковий сигнал, і ультразвуковий сигнал, що відбивається від поверхні труби, реєструється за допомогою світлового лазера та інтерферометра і оцінюється у послідовно підключеному блоці обробки даних. При цьому вимірювальний блок розташований стаціонарно, а труба транспортується під вимірювальним блоком у поздовжньому напрямку та по колу, причому зовнішня поверхня труби по гвинтоподібній лінії вибірково відтворюється. Цей спосіб має недолік в тому, що він пов'язаний з великими витратами часу та коштів при настроюванні, керуванні і обслуговуванні. Наступний недолік полягає в тому, що проводиться лише вибірковий облік товщини стінки труби, і обгрунтована оцінка актуальної стабільності процесу можлива лише обмежено, тому що для цього необхідний практично всеосяжний облік всієї стінки труби. Впливи процесу, які не позначаються на змінах товщини стінки, також не можуть бути враховані або розпізнані за допомогою даного способу. Задачею винаходу є створити прості в керуванні та не потребуючі великих витрат спосіб і пристрій для здійснення способу контролю технологічного процесу виготовлення гарячим способом труб, зокрема, порожнистих заготовок труб із сталі, за допомогою яких можуть бути отримані обгрунтовані та найактуальніші свідчення про стан процесу або стабільності процесу прокатування. При цьому даний спосіб повинен бути оптимізований у тому відношенні, щоб можливі події, що чинять вплив на стабільність процесу прокатування, розпізнавалися завчасно і, таким чином, була можлива цілеспрямована корекція процесу. Згідно з винаходом, дана задача відповідно до способу вирішується за допомогою ознак пункту 1 формули винаходу і відповідно до пристрою за допомогою ознак пункту 9 формули винаходу. Крім того, для оцінки стану процесу використовується можливе відхилення, що вибірково з'являється у певному місці виміру на порожнистій заготовці труби, у порівнянні з тепловою діаграмою того ж тесту виміру на еталонному корпусі. Сталі одного класу якості відрізняються зокрема тим, що термічні властивості в межах одного класу якості розрізняються лише в межах одного, незначного для оцінки, порядку величин. При численних внутрішніх дослідженнях виявився той факт, що при виготовленні порожнистих заготовок труб одного класу якості сталі, з однаковими номінальними габаритними розмірами має місце пряма кореляція між отриманою тепловою діаграмою і актуальним станом процесу. 86871 6 Нестабільний існуючий технологічний процес виразно проявляється у зміненій тепловій діаграмі. Шляхом отримання теплової діаграми з розрізненням за місцем та за часом можна точно аналізувати і контролювати технологічний процес. Велика перевага даного способу полягає у тому, що тепер можливо з дуже незначними витратами на технічні засоби вимірювання, лише за допомогою якісної оцінки теплової діаграми, постійно визначуваної зони поверхні труби отримати обгрунтоване свідчення про актуальний стан процесу. Простим способом за допомогою порівняння отриманих теплових діаграм, так званої «ділянки відбитка пальців», з контрольною тепловою діаграмою, яка для порожнистих заготовок труб, оцінених грифом «добре», можна провести оцінку актуального стану процесу. На відміну від відомих способів для термічного поглинання теплового випромінювання, що виходить від поверхні порожнистої заготовки труби, необхідна лише використовувана відповідно до стандарту і при цьому не потребуюча великих витрат, проста в керуванні та необслуговувана відеокамера для теплової діаграми з підключеним до неї блоком обробки даних. При цьому способі, наприклад, при послідовності у 60 Гц, приймається теплова діаграма переміщуваної по гвинтовій лінії порожнистої заготовки труби, причому теплове випромінювання по довжині та по колу порожнистої заготовки труби повністю реєструється. Щоб мати можливість здійснити автоматичну оцінку, отриману теплову діаграму подають переважно як розрізнене поле з окремих пікселів. За допомогою розрізненого за місцем та часом зображення окремих теплових діаграм або пікселів тепер можна порівняно з відповідним зображенням теплової діаграми еталонної труби проводити обгрунтовану оцінку актуального стану процесу. У поліпшеному варіанті здійснення винаходу теплове випромінювання реєструють лише у вузькому вимірювальному вікні вздовж твірної порожнистої заготовки труби, що проходить по гвинтовій лінії, однак при цьому теплова діаграма зовнішньої поверхні труби далі повністю реєструється. Залучені в обробку зони діаграми являють собою потім також перпендикулярно орієнтовані до камери площини, так що не виникає проблем з викривленням, глибиною різкості тощо. Наступною перевагою є те, що шляхом диференційованого обліку може бути поліпшене розрізнення теплової діаграми за місцем та часом і може бути проведена точна ідентифікація стану процесу з порівнюваною ділянкою виміру еталонної труби. Переважно за допомогою даного способу також може бути проаналізований майбутній нестабільний технологічний процес шляхом можливих виникаючих відхилень товщини стінки на порожнистій заготовці труби і, виходячи з цього, оцінена стабільність технологічного процесу. При внутрішніх спробах обліку теплового випромінювання порожнистої заготовки труби були також встановлені несподіваним чином кореляції між інтенсивністю теплового випромінювання і 7 одержаною на порожнистій заготовці труби товщиною стінки для відповідного місця виміру. Наприклад, неоднорідний прогрів вихідної заготовки у карусельній печі призводить до нерівномірного розподілу товщини стінки, який за допомогою даного способу також може бути зафіксований і врахований технічними засобами. Для цього з теплової діаграми, з урахуванням фактичних умов випромінювання, виводяться температури і порівнюються з визначеними із контрольної теплової діаграми вже виготовленої порожнистої заготовки труби того ж класу якості сталі, того ж номінального габариту і з відомим розподілом товщини стінки по периферії та по довжині температурами, відповідно, того ж місця виміру. Можливе, виникаюче на певному місці виміру на порожнистій заготовці труби, відхилення встановленої температури при порівнянні з контрольною температурою того ж місця виміру на еталонному корпусі порівнюється з відповідним відхиленням товщини стінки для місця виміру і використовується для оцінки стабільності процесу. Наступною великою перевагою даного способу є те, що облік теплового випромінювання і встановлення взаємозв'язку між тепловим випромінюванням порожнистої заготовки труби і товщиною стінки у певному місці виміру відбувається з дуже незначними витратами на технічні вимірювальні засоби, і зміни стабільності процесу розпізнаються завчасно. Щоб здійснити незалежне від місця порівняння актуального розподілу температури з розподілом температури еталонного корпусу, оцінка розподілу температури проводиться переважно у частотному просторі. При цьому актуальні дані температури на відповідному пристрої обробки даних за допомогою швидкого перетворення Фур'є (FFT) перетворюються в частотну інформацію, тобто в амплітуди та фази, і порівнюються з відповідною частотною інформацією даних температури порівнюваної труби. Завдяки цьому порівняння можуть проводитися незалежно від точного фактичного місця виміру на трубі. Переважно у наступному варіанті здійснення винаходу даний спосіб надає можливість з великої кількості раніше зареєстрованих на еталонних корпусах тієї ж якості сталі та номінального габариту розподілів товщини стінки встановити поле допуску для відхилень товщини стінки, при перевищенні яких шляхом встановлення фактичного відхилення товщини стінки порожнистої заготовки, що перебуває у процесі виготовлення, спрацьовує сигнал. За допомогою обліку відповідно до винаходу відхилень товщини стінки, які порівнюються із зареєстрованими на еталонних корпусах відхиленнями товщини стінки актуально в ході процесу, тепер можливо оцінювати стабільність процесу або зміни в стабільності процесу та при перевищенні заданих меж і вживати відповідних заходів. Можливі події, що чинять вплив на стабільність процесу, як наприклад, знос інструменту, некоректне ведення порожнистої заготовки труби, зігнуті прокатні штанги та ін., для яких раніше ви 86871 8 значалися відхилення товщини стінки на відповідних еталонних трубах, можуть порівнюватися із виміряними значеннями актуального процесу прокатування і при перевищенні меж допуску встановлюється зв'язок з відповідною подією. Спосіб переважно може бути далі оптимізований таким чином, що встановлений відповідно для готової порожнистої заготовки труби зв'язок між вимірювальним сигналом і подією зберігається у банку даних блока обробки даних для кожного еталонного корпусу того ж класу якості сталі, діаметра та товщини стінки, і при перевищенні меж допуску для відхилення товщини стінки у певному місці виміру повідомляється про подію, що веде до перевищення меж допуску. На даному ефекті самонавчання, до певної міри, базується експертна система, яка шляхом безперервної передачі на зберігання інформації про зв'язок між повідомлюваним сигналом і подією, що мала місце, для відповідної порожнистої заготовки труби робить можливими наростаючі надійні та актуальні свідчення про стабільність процесу і про чинники, що впливають на стабільність процесу. На додаток до цього пропонується проводити на основі цієї інформації корегувальні заходи для технологічного процесу, щоб, зрештою, добитися якомога більш постійних властивостей продукції при технологічному процесі, що проходить, за можливості, без неполадок. За допомогою даного способу можливо контролювати та корегувати процес прокатування і одержувати свідчення про товщину стінки або розподіл товщини стінки готової труби. При використанні даного способу, проте, необхідно, щоб термографічний облік теплового випромінювання порожнистої заготовки труби актуально відбувався після виходу з прошивного косовалкового стана, щоб максимально виключити можливі обумовлені процесом зміни в інтенсивності теплового випромінювання після процесу деформації. При надто зміщеному в часі обліку теплового випромінювання вже може мати місце гомогенізація теплового випромінювання, так що обумовлені процесом впливи вже не зможуть бути точно визначені. У переважному варіанті здійснення способу можливо також визначати і фактичні значення товщини стінки на порожнистій заготовці труби. При цьому безпосередньо після виходу з прошивного косовалкового стана теплове випромінювання, що виходить від зовнішньої поверхні порожнистої заготовки труби, щонайменше однієї зони зовнішньої поверхні порожнистої заготовки труби, що включає в себе повний поворот, з розрізненням за місцем або за часом, відповідно, на тому ж переміщуваному вперед по гвинтовій лінії місці виміру, з часовими інтервалами, щонайменше двічі термографічно реєструється. Відповідно, із зареєстрованої теплової діаграми виводиться відповідна, пов'язана з даним часом вимірювання температура, і вона за допомогою використання відомих фізичних зв'язків перетворюється на фактичний розподіл товщини стінки по діаметру та по довжині порожнистої заготовки труби і порівнюється з товщиною стінки у 9 тому ж місці виміру відповідного еталонного корпусу або відповідної загальної заданої величини. Інші ознаки, переваги і деталі винаходу будуть виявлені з подальшого опису представлених прикладів здійснення винаходу, які демонструють: фіг. 1а - вибіркове сканування поверхні труби згідно з рівнем техніки; фіг. 1b - сканування по всій поверхні труби відповідно до винаходу; фіг. 1с - як фіг. 1b, проте з багатократним зміщеним за часом обліком того ж місця виміру, що просувається вперед по гвинтовій лінії; фіг. 2 - схематично показаний вимірювальний пристрій для способу відповідно до винаходу; фіг. 3 - графічне зображення варіантів обробки даних. В основному, при реалізації способу згідно з винаходом та у відомих способах у всіх випадках датчик, що складається з блока вимірювання і реєстрації, розташований нерухомо, а труба переміщається під ним у поздовжньому напрямку та по колу. Внаслідок цього поверхня труби сканується по гвинтовій лінії. Співвідношення поздовжньої швидкості та колової швидкості визначається за допомогою так званого кута транспортування. При цьому крок сліду сканування da повинен позначати ділянку, яку труба проходить у поздовжньому напрямку, коли вона один раз повертається на 360°. Окрема вимірювальна пляма, що має форму крапки, відомого відповідно до рівня техніки датчика описує на поверхні труби окремий слід сканування по гвинтовій лінії. На розгорненому зображенні відповідно до фіг. 1а, при якому поверхня труби спроектована у площині листа, цей слід зображується діагональними лініями на поверхні, причому поздовжні координати при колових координатах -180° та +180° явно є ідентичними. У цьому випадку кут транспортування визначає також нахил лінії сліду ощупування. При такій геометрії вимірів не може бути досягнута 100 % реєстрація поверхні труби. При реально існуючій вимірювальній плямі з величиною rs переміщення, віднесене до обороту, не повинне було б бути більш ніж rs. Це, правда, не можна зобразити для реальних ситуацій на трубопрокатних підприємствах. У цьому випадку зовнішня поверхня труби багато разів піддається реєстрації за допомогою, щонайменше, 100% сканування, як це здійснюється у відомому випадку. У порівнянні з цим сканування по гвинтовому сліду може бути дуже щільним. Цей параметр визначається тільки частотою вибірки fs. Згідно з фіг. 1b, при термографічному обліку відповідно до винаходу теплового випромінювання поверхні труби теплова діаграма представляється через розділену на окремі пікселі поверхню. Якщо розглядають лише середній рядок пікселів на загальній картині, який також орієнтований у поздовжньому напрямку труби і відображає зону поверхні, що знаходиться найближче до камери, то одержують так звану «лінійку датчиків» з безліччю датчиків. Ця «лінійка датчиків» орієнтована у напрямку поздовжньої осі труби, але вона може бути орієнтована також, залежно від вимог, перпендикуляр 86871 10 но до неї, або ж під будь-яким кутом до поздовжньої осі труби. Довжина «лінійки датчиків» в ідеальному варіанті точно відповідає кроку сліду сканування. При числі n сенсорів в лінійці підвищується сканування на фактор п. Якщо відстань між датчиками ds відповідає чутливій поверхні (rs = ds) і частота сканування достатньо велика, то можна добитися 100% сканування, причому кожна точка поверхні труби стає виміряною точно один раз. Якщо довжина «лінійки датчиків» обирається більш довгою, наприклад, дорівнюючою двократній, трикратній або багатократній довжині кроку сліду сканування, то кожна точка зовнішньої поверхні труби також вимірюється двократно, трикратно або багатократно. У показаному на фіг. 1с прикладі кожна точка якраз вимірюється двічі (2xda). Якщо n - це кількість датчиків у лінійці на крок, а загальна довжина лінійки - N*da, то кількість датчиків, таким чином, N*n. Кожна точка на поверхні труби проходить далі N разів «лінійку датчиків». Наприклад, перший раз у датчика № 1, другий раз у датчика № N+1, третій раз у датчика № 2N+1 і т.д. Передумовою для цього є, зрозуміло, той факт, що частота вибірки fs є достатньо високою. Лише завдяки даному розташуванню можливо виміряти параметр, наприклад, товщину стінки або температуру, не тільки як функцію місця на поверхні труби, але й як функцію часу. При цьому час може варіюватися тільки в дискретних інтервалах, які визначаються часом, необхідним трубі для повороту. На фіг. 2 схематично показаний вимірювальний пристрій відповідно до винаходу. Для виміру температури поверхні труби використовується камера 3 для теплових діаграм, що складається з термокамери 1 з підключеним до неї оптичним засобом 2. Вона виміряє теплове випромінювання поверхні у короткому проміжку часу d, з нормою повтору зображення ft, тобто зображення виникають в моменти часу t = i*dt, і = 0,1, 2, 3 .... Інтегрований оптичний засіб 2 робить можливим приймання зображень з кількістю пікселів n*m фактичної поверхні на поверхню порожнистої заготовки труби 4 з габаритами а*b (в мм). Камера 3 переважно орієнтована таким чином, що її оптична вісь 5 проходить перпендикулярно через поздовжню вісь труби. Камера 3 видає: Τ = Τ (p,q,t), p = 1...n, q= 1...m. Необхідна конвертація координат пікселів p,q в зображення за місцем та у просторі. Доцільним чином для поверхні труби обирають координати х, f циліндра. Нехай b - це довжина ділянки зображення у поздовжньому напрямку труби. Якщо розглядають лише середній рядок пікселів p = Рm у загальному зображенні, який також орієнтований у поздовжньому напрямку труби і відображає зону поверхні, що найбільш близько прилягає до камери, то одержують «лінійку датчиків» із загальною кількістю датчиків m, тобто Τ = Τ (q, і). Якщо зона зображення обрана таким чином, що відображена довжина b в N разів більше, ніж крок сліду сканування, то можна орієнтуватися на випадок, показаний на фіг. 1с. 11 Призначені для обробки зони зображення представляють потім також орієнтовану перпендикулярно до камери 3 площину, так що не виникає проблем з викривленням, глибиною різкості та ін. Таким чином, можлива конвертація за місцем і в просторі за допомогою відповідного пересортовування даних, і одержують Τ = Τ (x, f, і). Передумовою для цього є та обставина, що ft обирається достатньо великим або dt -достатньо маленьким. Оскільки температура у певному місці труби вимірюється багато разів, може бути також вказана зміна температури DT = DT (x, f), тому що, наприклад, із виміряних температур у місці поверхні труби шляхом регресійного аналізу визначають крок. Дана інформація може бути використана для кількісного аналізу. Підбиваючи підсумок, можна зробити висновок, що таким чином можливо у вищеописаному вимірювальному пристрої і за допомогою відповідного пересортовування вихідних даних з кожною точкою поверхні труби порівняти температуру, яка відповідає температурі у момент часу проходження місця виміру. Додатково може бути здійснена зміна температури. Передумовою для вищезгаданого пересортовування даних є та обставина, що відображене місце на поверхні труби у процесі вимірювання відоме. Вимірювання вектора швидкості поверхні може переважно проводитися шляхом кореляційного обчислення термографічних зображень, що йдуть одне за одним, або можуть використовуватися позаштатні вимірювальні інструменти для незалежного визначення колової швидкості та поздовжньої швидкості. З цих вимірювань при відомій вихідній точці, відповідно, виявляється місце центру зображення як функція часу. За відомих умов зображення, таким чином, може визначатися місце (х, f) кожного пікселя (р, q) у момент часу. Через те що виробничий процес містить в собі певні циклічні деформації, нагрівання і загальні переміщення, розподіл температури на трубі також зазнає циклічних коливань. Тому після пересортовування даних переважним є перевести температуру або зміну температури, як функцію координат місця, за допомогою перетворення Фур'є у частотний простір. Перетворення Фур'є відбувається, наприклад, шляхом так званого швидкого перетворення Фур'є (FFT) у поздовжньому напрямку труби, по периферії труби або в обох напрямках. На основі результатів можуть бути виведені амплітуди і розташування фаз типових коливань температури або коливань температурних змін. Не розміщені на вищеописаній лінії пікселі можуть, природно, бути використані для отримання зображення теплового випромінювання поверхні труби. При оцінці такого зображення потрібно, проте, брати до уваги викривлення зображення внаслідок зігнутої поверхні труби. Ця інформація і без пересортовування може приводити до аналізу процесу (відбитки пальців) у якісному відношенні у формі експертної системи. 86871 12 Різні варіанти оцінки показані на фіг. 3. Як приклад тут обговорюються 5 варіантів: 1) Термографічне вимірювання у вигляді живої картинки стає доступним безпосередньо оператору поршневого косовалкового стана. На основі досвіду і/або внесених в каталог контрольних зображень та знятих послідовностей виявляється вплив на керування прокатним агрегатом. Цей найпростіший варіант оцінки, зрозуміло, не надає подальшої можливості автоматизації або кількісного аналізу процесу та регулювання процесу. Для подальшого автоматизованого ведення процесу переважно підходять описані далі методи 2) - 5). 2) Розрахунок фактичної товщини стінки d (x, f) або зміни товщини стінки Dd (x, f) за допомогою фізичних закономірностей і/або числових методів розрахунку (метод кінцевих елементів). Для калібрування цифрового програмного керування необхідні деякі довідкові вимірювання на порожнистих заготовках труб. 3) Розрахунок фактичної товщини стінки d (x, f) або зміни товщини стінки Dd (x, f) за допомогою абсолютних феноменологічних порівнянь вимірів температури та вимірів товщини стінки на еталонних трубах. Методи 2) і 3) замість місцевого простору можуть здійснюватися також у просторі Фур'є. При цьому замість фактичної товщини стінки як функція координати місця визначаються лише амплітуди типових коливань товщини стінки. Вони, проте, часто достатньо змістовні відносно стану виробничого процесу. Результати методів 2) і 3) являють дані про товщину стінки, які можуть безпосередньо передаватися оператору прошивного косовалкового стана. 4) Вихідні дані, як і раніше, пересортовуються. Дані потім подаються на самонавчальну експертну систему, яка додатково забезпечується даними за якістю перевірки труб наприкінці виробничого процесу. Експертна система після фази вивчення може переважно видавати оцінки за якістю щойно виготовленої порожнистої заготовки. Оскільки постійно відбувається постачання інформацією, то здатність системи до прогнозування стає з часом все точніше. Особливо переважним у цьому випадку є також постачання експертної системи отриманими з перетворення Фур'є даними. 5) Замість того, щоб подавати на експертну систему пересортовані дані щодо труб, можна також безпосередньо використовувати термографічні зображення. За допомогою методів 4) і 5) в розпорядження переважно надаються якісні показання стану виробничого процесу, які прямо подаються оператору прошивного косовалкового стана. Перелік позначень 1 Термокамера 2 Оптичний засіб 3 Камера для теплових діаграми 4 Порожниста заготовка труби 5 Оптична вісь 13 а Широка ділянка зображення b Довга ділянка зображення da Крок сліду ощупування ds Відстань між датчиками fs Частота вибірки f1 Норма повтору зображення і і = 0,1,2,3... rs Чутлива поверхня вимірювальної плями t, dt Моменти часу 86871 14 Τ Температура ΔΤ Зміна температури N Кількість кроків n Кількість датчиків nt Кількість пікселів у рядку m1 Кількість пікселів у стовпці p,q Координати пікселів рm Середній рядок пікселів x, φ Координати циліндра 15 Комп’ютерна верстка І. Скворцова 86871 Підписне 16 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for monitoring production process of hot-finished steel pipes

Автори англійськоюKuemmerling Rolf, Schmitte Till

Назва патенту російськоюСпособ и устройство для контроля технологического процесса изготовления горячим способом трубы из стали

Автори російськоюКюммерлинг Ролф, Шмитте Тилл

МПК / Мітки

МПК: B21B 37/78, G01B 21/08

Мітки: спосіб, технологічного, гарячим, процесу, контролю, способом, виготовлення, пристрій, труб, сталі

Код посилання

<a href="https://ua.patents.su/8-86871-sposib-i-pristrijj-dlya-kontrolyu-tekhnologichnogo-procesu-vigotovlennya-garyachim-sposobom-trub-iz-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для контролю технологічного процесу виготовлення гарячим способом труб із сталі</a>

Попередній патент: Оптоелектронний інтегральний датчик

Наступний патент: Спосіб і апарат для сушіння вологої сировини

Випадковий патент: Препарат для лікування захворювань головного мозку