Спосіб визначення глибини різання при багатопрохідному шліфуванні

Номер патенту: 89290

Опубліковано: 10.04.2014

Автори: Ларшин Василь Петрович, Ліщенко Наталя Володимирівна

Формула / Реферат

1. Спосіб визначення глибини різання при багатопрохідному шліфуванні, відповідно до якого припуск ділять на дві частини і першу частину припуску видаляють за рахунок механізму поперечної подачі, а другу частину - шляхом виходжування, регулюючи число проходів шліфування до одержання необхідного розміру деталі, причому використовують рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, установлюють швидкість деталі і лімбову глибину шліфування з діапазонів, для яких отримане зазначене рівняння зв'язку, який відрізняється тим, що як параметр, що характеризує пружне відтискання приймають фактичну глибину шліфування, а при знятті припуску, величина якого перевищує зазначений діапазон зміни лімбової глибини шліфування, першу частину припуску розбивають на проходи, кількість яких дорівнює відношенню величини цієї (першої) частини припуску до максимальної лімбової глибини шліфування з діапазону її зміни, а другу частину припуску приймають рівною лімбовій глибині шліфування, що однократно встановлюють за рахунок механізму поперечної подачі.

2. Спосіб за п. 1, який відрізняється тим, що після торкання круга і заготовки на перший прохід встановлюють максимальну лімбову глибину шліфування з діапазону її зміни, а на кожний наступний прохід, починаючи із другого, встановлюють поточну лімбову глибину шліфування, яка дорівнює фактичній глибині шліфування на попередньому проході, доти, поки не видалять першу (основну) частину припуску.

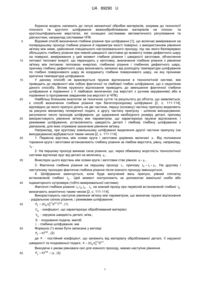

3. Спосіб за пп. 1 і 2, який відрізняється тим, що рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, наприклад для плоского шліфування без поперечної подачі, має вигляд:

![]() ,

,

де ![]() - лімбова глибина шліфування по лімбу верстата, мкм;

- лімбова глибина шліфування по лімбу верстата, мкм;

![]() - швидкість деталі, м/хв.;

- швидкість деталі, м/хв.;

![]() - коефіцієнти.

- коефіцієнти.

Текст

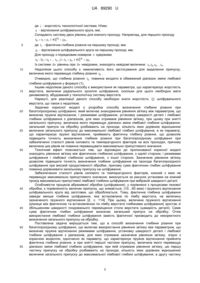

Реферат: Спосіб визначення глибини різання при багатопрохідному шліфуванні, відповідно до якого припуск ділять на дві частини і першу частину припуску видаляють за рахунок механізму поперечної подачі, а другу частину - шляхом виходжування, регулюючи число проходів шліфування до одержання необхідного розміру деталі, причому використовують рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, установлюють швидкість деталі і лімбову глибину шліфування з діапазонів, для яких отримане зазначене рівняння зв'язку. Як параметр, що характеризує пружне відтискання приймають фактичну глибину шліфування, а при знятті припуску, величина якого перевищує зазначений діапазон зміни лімбової глибини шліфування, першу частину припуску розбивають на проходи, кількість яких дорівнює відношенню величини цієї (першої) частини припуску до максимальної лімбової глибини шліфування з діапазону її зміни, а другу частину припуску приймають рівною лімбовій глибині шліфування, що однократно встановлюють за рахунок механізму поперечної подачі. UA 89290 U (54) СПОСІБ ВИЗНАЧЕННЯ ГЛИБИНИ РІЗАННЯ ПРИ БАГАТОПРОХІДНОМУ ШЛІФУВАННІ UA 89290 U UA 89290 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до галузі механічної обробки матеріалів, зокрема до технології плоского та круглого шліфування важкооброблюваних матеріалів на плоско- та круглошліфувальних верстатах, які оснащені системами автоматичного регулювання та діагностики, наприклад системами ЧПК. Відомий спосіб визначення глибини різання при шліфуванні [1], що включає вимірювання на попередньому проході глибини різання й параметра якості поверхні, з використанням рівняння зв'язку між ними, здійснення спеціального настроювального проходу, під час якого безперервно збільшують глибину різання при певній швидкості заготовки до моменту появи дефектного шару на поверхні, вимірювання у цей момент глибини різання і швидкості заготовки, обчислення питомої теплової енергії, що переходить у заготовку, визначення глибини різання з рівняння зв'язку між питомою тепловою енергією, глибиною різання і глибиною дефектного шару, причому глибину дефектного шару визначають залежно від розподілу температури шліфування по глибині поверхневого шару як координату глибини поверхневого шару, на яку проникає критична температура шліфування. У даному способі не враховується пружне відтискання в технологічній системі, яке приводить до нерівності між собою фактичної та лімбової глибин шліфування, що є недоліком даного способу. Вплив пружного відтискання приводить до зменшення фактичної глибини шліфування в порівнянні з її лімбовою величиною (на верстаті з ручним керуванням) або в порівнянні із програмним завданням (на верстаті зі ЧПК). Найбільш близьким аналогом за технічною суттю та результату до об'єкта, що заявляється, є спосіб визначення глибини різання при багатопрохідному шліфуванні [2, c. 111-114], відповідно до якого припуск ділять на дві частини, першу (основну) частину припуску видаляють за рахунок механізму поперечної подачі, а другу частину припуску - шляхом виходжування, регулюючи число проходів шліфування, до одержання необхідного розміру деталі, причому використовують рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, установлюють швидкість деталі і лімбову глибину шліфування з діапазонів, для яких отримане зазначене рівняння зв'язку. Наприклад, при круглому зовнішньому шліфуванні видалення другої частини припуску (на виходжування) відбувається таким чином [2, с. 111-114]. 1. Первісна відстань між осями круга і заготовки дорівнює величині a . Від положення торкання круга і заготовки встановлюють глибину різання за лімбом верстата, рівну, наприклад, t0 . 2. На першому проході виникає сила різання, що, через обмежену жорсткість технологічної системи відтискає круг від деталі на величину y1 . Внаслідок цього відстань між осями круга і заготовки стає рівною a y1 . 3. Фактична глибина різання на першому проході t1 , причому t0 t1 y1 . На другому і наступному проходах фактична глибина різання після кожного проходу зменшується. 4. Шліфування закінчується, коли буде вилучений весь припуск, рівний спочатку встановленій глибині t0 . Цей момент контролюють за допомогою важільної скоби або індикаторного нутромера (тобто вимірювальної системи). Фактичні глибини різання t1, t2, t3 tn на кожний прохід при первісній встановленій глибині t0 визначають аналітично таким чином [2, с. 111-114]. Використовують наступне рівняння зв'язку між параметром, що визначає пружні відтискання - радіальною силою різання, і режимами шліфування: 0 Py 2Cp Vд ,7S0,7 t 0,6 , (1) Cp - коефіцієнт, що характеризує оброблюваний матеріал; Vд - окружна швидкість деталі, м/хв.; S - поздовжня подача, мм/об; t - глибина шліфування, мм 50 Формула (1) може бути записана у вигляді Py Kt0,6 , (2) де K - постійний коефіцієнт, що залежить від матеріалу оброблюваної деталі, її окружної 0 швидкості та поздовжньої подачі, K 2Cp Vд ,7S0,7 . 55 Виходячи з умови рівноваги сил для кожного проходу, маємо наступне рівняння Py Kt0,6 jy , (3) 1 UA 89290 U де j - жорсткість технологічної системи, Н/мм; y - відтискання шліфувального круга, мм; Складають систему двох рівнянь для кожного проходу. Наприклад, для першого проходу 0 t0 t1 y1 і Kt1,6 jy1 , 5 10 15 20 25 30 35 40 45 50 55 де t1 - фактична глибина різання на першому проході, мм; y1 - відтискання шліфувального круга на першому проході, мм. Для проходу з порядковим номером n одержимо 0 t0 t1 t2 tn1 tn yn і Ktn,6 jyn Із системи 2n рівнянь при 2n невідомих, знаходять невідомі величини: t1, t2, t3 tn . Недоліком цього способу є неможливість його застосування для видалення припуску, величина якого перевищує глибину різання t0 . Очевидно, що глибина різання t0 повинна входити в обмежений діапазон зміни лімбової глибини шліфування у формулі (1). Іншим недоліком даного способу є використання як параметра, що характеризує жорсткість верстата, величини радіального зусилля шліфування, оскільки для цього необхідно мати динамометр, вбудований у технологічну систему верстата. Нарешті, для реалізації даного способу необхідно знати жорсткість j шліфувального верстата, що також є недоліком. Задачею корисної моделі є розробка способу визначення глибини різання при багатопрохідному шліфуванні, який включає знаходження рівняння зв'язку між параметром, що визначає пружне відтискання, і режимами шліфування, установку швидкості деталі і лімбової глибини шліфування з діапазонів, для яких отримане рівняння зв'язку, при цьому при знятті загального припуску, величина якого перевищує діапазон зміни лімбової глибини шліфування, загальний припуск на обробку розбивають на проходи, кількість яких дорівнює відношенню величини загального припуску до максимальної лімбової глибині шліфування, а як параметр, що характеризує пружні відтискання, приймають фактичну глибину різання, що дозволяє підвищити точність визначення глибини різання при багатопрохідному шліфуванні при забезпеченні сталості рівнів силового та температурного факторів на всіх проходах, причому величина цих рівнів не повинна перевищувати максимально припустимого значення. Технічний ефект пояснюється тим, що відповідно до пропонованої корисної моделі знаходять рівняння зв'язку між фактичною глибиною шліфування, з однієї сторони, і режимами шліфування і лімбової глибиною шліфування, з іншої сторони. Зазначене рівняння зв'язку дозволяє підвищити точність визначення глибини шліфування на проходи багатопрохідного шліфування при високій продуктивності обробки, причому сума фактичних глибин шліфування повинна дорівнювати загальному припуску на шліфування. Забезпечення сталості рівнів силового та температурного факторів, кожний з яких не перевищує максимально припустимого значення, виконується за рахунок установки на кожний прохід максимально припустимої лімбової глибини шліфування при вибраній швидкості деталі. Особливістю процесів абразивної обробки (шліфування), у порівнянні з процесами лезової обробки, є порівнянність величин припуску, що знімається, (10…60 мкм) і пружного відтискання шліфувального круга від заготовки, що оброблюється. Тому, фактична глибина шліфування завжди менше глибини шліфування, яка встановлена по лімбу верстата, на величину зазначеного пружного відтискання [2, с. 114]. При цьому, величина пружного відтискання (різниця між фактичною та встановленою по лімбу верстата глибинами шліфування) зростає зі збільшенням швидкості поздовжнього переміщення стола верстата (швидкість деталі). Саме сума фактичних глибин шліфування визначає загальний припуск на обробку. Отже використання лімбової глибини шліфування замість фактичної призводить до некоректного визначення загального припуску на обробку. Поставлена задача вирішується тим, що в способі визначення глибини різання при багатопрохідному шліфуванні, що включає використання рівняння зв'язку між параметром, що визначає пружне відтискання режимами шліфування, установку швидкості деталі і лімбової глибини шліфування з діапазонів, для яких отримане зазначене рівняння зв'язку, згідно з корисною моделлю, одночасно як параметр, що характеризує пружне відтискання прийнята фактична глибина різання, а при знятті першої частини припуску, величина якого перевищує діапазон зміни лімбової глибини шліфування, при якій отримане рівняння зв'язку, цю першу частину припуску на обробку розбивають на проходи, кількість яких дорівнює відношенню величини загального припуску до максимальної лімбової глибині шліфування, а другу частину 2 UA 89290 U 5 10 15 припуску приймають рівною лімбовій глибині шліфування, що однократно встановлюють за рахунок механізму поперечної подачі, причому після торкання круга і заготовки на перший прохід встановлюють максимальну лімбову глибину шліфування з діапазону її зміни, а на кожний наступний прохід, починаючи із другого, встановлюють поточну лімбову глибину шліфування, яка дорівнює фактичній глибині шліфування на попередньому проході, до тих пір, поки не видалять першу (основну) частина припуску, при цьому рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, наприклад для плоского шліфування без поперечної подачі, має вигляд: x y t ф C t л Vд , де t л - лімбова глибина шліфування (по лімбу верстата), мкм; Vд - швидкість деталі, м/хв.; C, x, y - коефіцієнти. Наприклад, при плоскому багатопрохідному шліфуванні спосіб реалізують таким чином. 1. Першу частину загального припуску на обробку розбивають на проходи, кількість яких n дорівнює відношенню величини загального припуску на обробку Zобщ до максимальної можливої лімбової глибини шліфування t л max з робочого (припустимого) діапазону глибин шліфування n 20 25 Zобщ t л max , (4) Отримане значення n округляють до найближчого меншого цілого числа. 2. Експериментально, наприклад, методом повного факторного експерименту, визначають рівняння зв'язку між фактичною глибиною шліфування, з однієї сторони, і режимами шліфування і лімбовою глибиною шліфування, з іншої сторони. Наприклад, при плоскому шліфуванні без поперечної подачі це рівняння має вигляд x y t ф Ct л Vд , (5) де t л - лімбова глибина шліфування, t л min t л t л max мкм; Vд - швидкість деталі, Vд min Vд Vд max , м/хв.; C, x, y - коефіцієнти. 3. На перший прохід при фіксованій швидкості деталі Vд Vд min Vд Vд max , встановлюють максимальну лімбову глибину шліфування t л1 t л max . 30 Формула (5), наприклад, для першого проходу має вигляд x y t ф1 Ct t л1Vд (6) 4. На другий прохід встановлюють лімбову глибину шліфування t л2 tф1 , тому що в технологічній системі вже встановлено натяг t л1 tф1 . 35 5. На третій і наступні проходи з номером i , де 2 i n повторюють процедуру за пунктом 4, тобто t лi tфi1 . На прохід n-й лімбова глибина шліфування t л n tф n1 . При цьому tф n1 tф1 tф2 tф3 tф n2 . 40 5. На (n+1)-й прохід лімбова глибина шліфування t л n1 tф n . Починаючи з цього моменту, а в більш загальному випадку з (n+k+1)-го проходу, де k 0,1 , k , перевіряють умову , n k 1 Zобщ t фi . (7) i1 Якщо умова (7) порушується після (n+k+)-го проходу шліфування, то знаходять різницю n k ( Zобщ t фn) . Ця різниця становить фактичну глибину шліфування на останній (n+k+1)-й n 1 45 прохід і її приймають як другу частину загального припуску. 6. За формулою (5) знаходять лімбову глибину шліфування на останній прохід, яку встановлюють з урахуванням наявної величини натягу в пружній системі. 3 UA 89290 U Таким чином, знаючи загальний припуск на обробку Zобщ і рівняння зв'язку у вигляді (5) знаходять лімбові глибини шліфування на проходи багатопрохідного шліфування, причому n k перша і друга частини припуску в цьому випадку відповідно рівні i 1 5 10 n k t ф i і Zобщ t фi . i 1 При плоскому шліфуванні спосіб реалізують таким чином. Обробляють, наприклад, призматичний зразок розміром 20 × 10 × 140 мм зі сталі ХВГ твердістю HRC 54…56 на плоскошліфувальному верстаті мод. 3Е711В без використання мастильно-охолоджувальної рідини. Шліфувальний круг ПП 250 × 40 × 76 мм із характеристикою 14А40СМ1К7. Загальний припуск на обробку, становить наприклад, Zобщ 0,4 мм. Визначають кількість проходів, на які розбивають першу частину загального припуску за формулою (4) n Zобщ t л max 400 10 . 40 Експериментально (для конкретних умов) встановлено наступне рівняння зв'язку між лімбовою t л і фактичною t ф глибинами шліфування для інтервалів 7,922 Vд 16,543 , м/хв.; 10 t л 40 , мкм ( t ф e2,79755 t1,21179 Vд1,76064 ) , (8) л 15 де Vд - швидкість поздовжнього переміщення стола верстата (швидкість деталі), м/хв. На перший прохід встановлюють лімбову глибину шліфування t л1 t л max 40 мкм. Фактична глибина шліфування, яка визначається за формулою (8), наприклад при Vд 7,922 м/хв., становить tф1 37,48 мкм. Отже, на 2-й і наступні 8 проходів лімбова глибина шліфування 20 становить t л2 t л3 t л10 37,48 мкм. При цьому величина пружного відтискання буде підтримуватися на рівні 40-37,4 8=2,52 мкм Перевіряємо умову (7). До даного моменту, тобто після здійснення 10-того проходу, маємо 10 t фi 374,8 мкм. Починаючи з наступного 11-ого проходу, умову (7) буде порушено, тобто у 1 рівнянні (7) k 0 . Таким чином, на останній 11-й прохід фактична глибина шліфування складе 10 25 t ф11 Zобщ t фi 400 374,8 25,2 мкм. Тобто друга частина загального припуску становить 1 25,2 мкм. За формулою (8) визначають відповідну лімбову глибину шліфування, тобто t л11 28,827 мкм. Тому що в пружній системі верстата є натяг 2,52 мкм, то встановлюють 30 лімбову глибину шліфування t л11 28,827 2,52 26,307 мкм. Таким чином, маємо наступні лімбові та фактичні глибини шліфування, які наведені в таблиці. 4 UA 89290 U Таблиця Розподіл глибин шліфування t лi і t фi за проходами 1 i n 1 для першої (1 i n) та другої (i n 1) частин припуску при n 10 . Номер проходу, i Лімбові глибини шліфування t лi при Vд 7,922 м/хв., мкм Фактичні глибини шліфування, t фi при Vд 7,922 м/хв., мкм 1 2 3 4 5 6 7 8 9 10 11 5 10 15 20 25 30 35 40 37,48 37,48 37,48 37,48 37,48 37,48 37,48 37,48 37,48 28,827-2,52=26,307 37,48 37,48 37,48 37,48 37,48 37,48 37,48 37,48 37,48 37,48 25,2 Поточна сума фактичних глибин n шліфування t фi , 1 мкм 37,48 112,44 149,92 187,40 224,88 262,36 299,84 299,84 337,32 374,80 400,00 Отриманий розподіл припуску t лi (другий стовпчик таблиці) заносять у керуючу програму ЧПК плоскошліфувального верстата. Для виключення впливу можливої накопиченої помилки на точність одержуваного розміру момент досягнення необхідного розміру деталі додатково контролюють, наприклад, за допомогою вбудованої в шліфувальний верстат вимірювальної системи. Джерела інформації: 1. Деклараційний патент України 12572, МПК В24В 51/00. Спосіб визначення глибини різання при шліфуванні / Ларшин В.П., Ліщенко Н.В., Якимов О.В., Ларшина А.В. № u200507879; заявл. 15.02.2006; опубл. 30.01.2006, Бюл. № 2. 2. Пер А.Г., Алмазная и тонкая обработка в приборостроении / А.Г. Пер.-М.: Оборонгйз, 1963. - 188 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб визначення глибини різання при багатопрохідному шліфуванні, відповідно до якого припуск ділять на дві частини і першу частину припуску видаляють за рахунок механізму поперечної подачі, а другу частину - шляхом виходжування, регулюючи число проходів шліфування до одержання необхідного розміру деталі, причому використовують рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, установлюють швидкість деталі і лімбову глибину шліфування з діапазонів, для яких отримане зазначене рівняння зв'язку, який відрізняється тим, що як параметр, що характеризує пружне відтискання приймають фактичну глибину шліфування, а при знятті припуску, величина якого перевищує зазначений діапазон зміни лімбової глибини шліфування, першу частину припуску розбивають на проходи, кількість яких дорівнює відношенню величини цієї (першої) частини припуску до максимальної лімбової глибини шліфування з діапазону її зміни, а другу частину припуску приймають рівною лімбовій глибині шліфування, що однократно встановлюють за рахунок механізму поперечної подачі. 2. Спосіб за п. 1, який відрізняється тим, що після торкання круга і заготовки на перший прохід встановлюють максимальну лімбову глибину шліфування з діапазону її зміни, а на кожний наступний прохід, починаючи із другого, встановлюють поточну лімбову глибину шліфування, яка дорівнює фактичній глибині шліфування на попередньому проході, доти, поки не видалять першу (основну) частину припуску. 3. Спосіб за пп. 1 і 2, який відрізняється тим, що рівняння зв'язку між параметром, що характеризує пружне відтискання, і режимами шліфування, наприклад для плоского шліфування без поперечної подачі, має вигляд: 5 UA 89290 U x y t ф C t л Vд , де t л - лімбова глибина шліфування по лімбу верстата, мкм; Vд - швидкість деталі, м/хв.; C, x, y - коефіцієнти. 5 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюLarshyn Vasyl Petrovych

Автори російськоюЛаршин Василий Петрович

МПК / Мітки

МПК: B24B 51/00

Мітки: глибини, спосіб, багатопрохідному, шліфуванні, різання, визначення

Код посилання

<a href="https://ua.patents.su/8-89290-sposib-viznachennya-glibini-rizannya-pri-bagatoprokhidnomu-shlifuvanni.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення глибини різання при багатопрохідному шліфуванні</a>

Попередній патент: Пристрій для виробництва електричної енергії з відходів спиртових заводів

Наступний патент: Форсунка-активатор

Випадковий патент: Спосіб визначення кобальту