Пристрій для подрібнення матеріалів

Номер патенту: 90556

Опубліковано: 26.05.2014

Автори: Діденко Ігор Миколайович, Ковальчук Ігор Олександрович, Дубина Олег Вікторович, Грицяк Василь Андрійович

Формула / Реферат

1. Пристрій для подрібнення матеріалів, що містить раму, на якій встановлений з можливістю обертання млин, виконаний у вигляді циліндричного корпуса, стаціонарно прикріплених до рами торцевих стінок, на одній з яких закріплений жолоб для подачі до порожнини корпуса вхідного матеріалу, а на протилежній - вузол вивантаження, розподільчий стіл з напрямними пластинами, ніж для скидання матеріалу на розподільчий стіл та розмельний валок з рушієм, який відрізняється тим, що жолоб для подачі вхідного матеріалу розділений перегородками на щонайменше два канали, забезпечений лотками з косиною та прикріплений до однієї з торцевих стінок під гострим кутом до площини розподільчого столу, розташованого над розмельним валком по всій ширині корпуса та прикріпленого до стаціонарно встановлених торцевих стінок й забезпеченого напрямними пластинами, закріплених "віялом" під лотками з косиною.

2. Пристрій за п. 1, який відрізняється тим, що напрямні пластини на розподільчому столі встановлені з можливістю регулювання кута між ними.

3. Пристрій за п. 1, який відрізняється тим, що рушій розмельного валка виконаний у вигляді гідроциліндра, корпус якого з'єднаний через пружний елемент або з циліндричним корпусом пристрою або з валом розмельного валка, а шток - відповідно - або з валом розмельного валка, або з циліндричним корпусом пристрою.

Текст

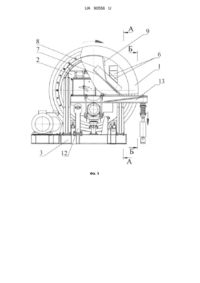

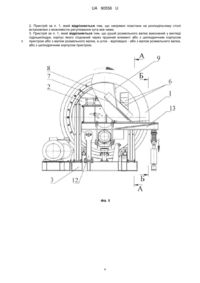

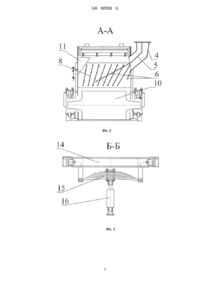

Реферат: Пристрій для подрібнення матеріалів містить раму, на якій встановлений з можливістю обертання млин, виконаний у вигляді циліндричного корпуса. Стаціонарно прикріплених до рами торцевих стінок, на одній з яких закріплений жолоб для подачі до порожнини корпуса вхідного матеріалу, а на протилежній - вузол вивантаження. Містить розподільчий стіл з напрямними пластинами, ніж для скидання матеріалу на розподільчий стіл та розмельний валок з рушієм. Жолоб для подачі вхідного матеріалу розділений перегородками на щонайменше два канали, забезпечений лотками з косиною та прикріплений до однієї з торцевих стінок під гострим кутом до площини розподільчого столу, розташованого над розмельним валком по всій ширині корпуса та прикріпленого до стаціонарно встановлених торцевих стінок й забезпеченого напрямними пластинами, закріпленими "віялом" під лотками з косиною. UA 90556 U (54) ПРИСТРІЙ ДЛЯ ПОДРІБНЕННЯ МАТЕРІАЛІВ UA 90556 U UA 90556 U 5 10 15 20 25 30 35 40 45 50 55 Пропонована корисна модель належить до технології тонкого подрібнення матеріалів і може бути використана в цементній, енергетичній, збагачувальній та інших галузях промисловості. На даний час широко використовуються великогабаритні трубні і кульові млини, які мають занадто низький коефіцієнт корисної дії (ККД), що становить 3-5 %. Значна маса обертового корпуса та мелючих тіл призводить до неефективного використання електроенергії. Також недоліком кульових млинів є зношення й розкол мелючих тіл, що призводить до додаткових витрат. Зношеність кульових млинів, які були створені в минулому столітті, вимагає розробки нових - менш енергоємних та матеріалоємних і недорогих пристроїв, які матимуть більший ККД. Найбільш близьким до пропонованого за кількістю суттєвих ознак є пристрій для подрібнення матеріалів, що містить раму, на якій встановлений з можливістю обертання млин, виконаний у вигляді циліндричного корпуса, стаціонарно прикріплених до рами торцевих стінок, на одній з яких закріплений жолоб для подачі до порожнини корпуса вхідного матеріалу, а на протилежній - вузол вивантаження, розподільчий стіл з напрямними пластинами, ніж для скидання матеріалу на розподільчий стіл та розмельний валок з рушієм [Патент України на корисну модель № 74084, МПК В02С 15/00, В02С 17/00 (2012.01); Патент опубліковано 10.10.2012, бюл. № 19/2012]. Недоліком описаного пристрою є те, що вхідний кусковий матеріал подається до пристрою по всій довжині корпуса і змішується з вже подрібненим матеріалом. При цьому кусковий матеріал потрапляє під валок та підіймає його по всій довжині, що погіршує подрібнення і зменшує продуктивність пристрою, оскільки потребує повторної обробки вже подрібненого матеріалу. У основу пропонованої корисної моделі поставлена задача створення такого пристрою для подрібнення матеріалів, який би мав підвищену продуктивність. Поставлена задача вирішується за рахунок створення умов для попереднього - до операції подрібнення - розосередження і розділення вхідного матеріалу на окремі вхідні потоки за фракційним складом - окремо кускового матеріалу і порошкоподібної крупки. Поставлена задача вирішується пропонованим пристроєм, що, як і відомий пристрій для подрібнення матеріалів, містить раму, на якій встановлений з можливістю обертання млин, виконаний у вигляді циліндричного корпуса, стаціонарно прикріплених до рами торцевих стінок, на одній з яких закріплений жолоб для подачі до порожнини корпуса вхідного матеріалу, а на протилежній - вузол вивантаження, розподільчий стіл з напрямними пластинами, ніж для скидання матеріалу на розподільчий стіл та розмельний валок з рушієм, згідно з корисною моделлю, жолоб для подачі вхідного матеріалу розділений перегородками на щонайменше два канали, забезпечений лотками з косиною та прикріплений до однієї з торцевих стінок під гострим кутом до площини розподільчого столу, розташованого над розмельним валком по всій ширині корпуса та прикріпленого до стаціонарно встановлених торцевих стінок й забезпеченого напрямними пластинами, закріпленими "віялом" під лотками з косиною. Особливістю пропонованого пристрою є і те, що напрямні пластини на розподільчому столі встановлені з можливістю регулювання кута між ними. Ще одною особливістю пропонованого пристрою є і те, що рушій розмельного валка виконаний у вигляді гідроциліндра, корпус якого з'єднаний через пружний елемент або з циліндричним корпусом пристрою або з валом розмельного валка, а шток - відповідно - або з валом розмельного валка, або з циліндричним корпусом пристрою. Запропонований пристрій для подрібнення матеріалів складається з циліндричного корпусу, що обертається, стаціонарно встановлених на рамі торцевих стінок, на одній з яких закріплено жолоб з перегородками і лотками з косиною для подачі вхідного подрібнюваного матеріалу, розподільчого стола, який має напрямні пластини встановлені "віялом", ніж-шкребок для скидання матеріалу на стіл, розмельного валка, вузла вивантаження, важелів, що притискають розмельний валок до циліндричного корпусу, стійки для кріплення важелів, балансира, ресори та гідроциліндра. Робоча зона пристрою для подрібнення матеріалів утворена між внутрішньою поверхнею циліндричного корпуса та зовнішньою поверхнею розмельного валка, розташованого у корпусі. У пристрої розподільчий стіл з напрямними пластинами, встановленими "віялом", використовують для переміщення подрібнюваного матеріалу вздовж робочої зони. Жолоб подачі вхідного матеріалу розташовано в торцевій стінці пристрою під кутом до нахиленого стола. Жолоб подачі вхідного матеріалу має перегородки, якими розділений на окремі, щонайменше два, канали подачі матеріалу, а саме - канали подачі кускового матеріалу і канали подачі порошкоподібної крупки, і має лотки з косиною для розосередження подрібнюваного матеріалу на розподільчий стіл. 1 UA 90556 U 5 10 15 20 25 30 35 40 45 50 55 60 Розподільчий стіл розташовано над розмельним валком по всій ширині корпуса і закріплено до торцевих стаціонарно встановлених стінок. Напрямні пластини розподільчого стола, з боку жолоба подачі вхідного матеріалу, встановлено із значним нахилом, а з боку вузла вивантаження, напрямні пластини стола встановлено майже вертикально - кут нахилу зменшується в бік просування матеріалу. Кожна пластина має свій індивідуальний кут нахилу. Тобто напрямні пластини розподільчого стола встановлено на столі - "віялом". Індивідуальний кут встановлення пластин визначає кількість циклів подрібнення матеріалу, що дає змогу отримати рівномірну подачу подрібнюваного матеріалу під розмельний валок, також, напрямні пластини стола мають регулювання кута нахилу, що визначає швидкість пересування матеріалу вздовж корпуса під час роботи пристрою. Також, напрямні пластини мають висоту більшу, ніж шар матеріалу, який знаходиться на столі, щоб уникнути пересипання частинок матеріалу між напрямними пластинами стола. Важелі, що притискають розмельний валок до циліндричного корпуса з одного боку, закріплено на стійці, а з іншого, через ресору, - на гідроциліндрі. Сила притискання розмельного валка до циліндричного корпуса регулюється тиском масла в гідроциліндрі. Запобіжні клапани гідроциліндра мають певну інерційність і при надкритичних обертах корпуса не встигають своєчасно скинути тиск, що може призвести до виходу деталей пристрою з ладу, тому пружний елемент - ресора - є, по суті, запобіжником, бо може миттєво згинатися і розгинатися у разі попадання під валок надтвердих матеріалів чи предметів, що не можуть бути подрібнені. Також пружний елемент - ресора - сприяє стабільній, рівномірній роботі пристрою. Суть пропонованої корисної моделі пояснюється схематичними кресленнями: На фіг. 1 показаний загальний вигляд пристрою для подрібнення матеріалів. На фіг. 2 показано переріз А-А. На фіг. 3 показано переріз Б-Б. На фіг. 4 показано план розподільчого столу та напрямних пластин. Пристрій для подрібнення матеріалів складається з циліндричного корпуса 1, що встановлений з можливістю обертання, стаціонарно встановлених торцевих стінок 2, закріплених на рамі 3, жолоба 4 подачі вхідного матеріалу в корпус 1, розділеного, щонайменше однією перегородкою 5. Жолоб 4 має лотки з косиною 6, верхній лоток з косиною і нижній лоток з косиною для подачі вхідного подрібнюваного матеріалу, розподільчий стіл 7, з напрямними пластинами 8, встановленими на столі 7 "віялом", ніж-шкребок 9, розмельний валок 10, вузол вивантаження 11 подрібненого матеріалу, стійки 12, на які опираються важелі 13 для притискання розмельного валка 10 до корпусу 1, балансиру 14, щонайменше однієї ресори 15 та щонайменше одного гідроциліндра 16. У пристрої використовують роздільну та направлену подачу подрібнюваного матеріалу у робочу зону пристрою, щонайменше двома окремими каналами жолоба 4 подачі матеріалу. Робоча зона пристрою для подрібнення матеріалів утворена між внутрішньою поверхнею циліндричного корпуса 1 та поверхнею розмельного валка 10. Для просування подрібнюваного матеріалу вздовж робочої зони пристрою використовують розподільчий стіл 7 з напрямними пластинами 8 встановленими "віялом". При цьому кожна напрямна пластина 8 має індивідуальний кут встановлення, який визначає величину зміщення матеріалу вздовж робочої зони пристрою у бік вузла вивантаження 11. Кут встановлення кожної наступної пластини змінюються і є таким, що поступово наближається до вертикального положення, що призводить до зменшення зміщення матеріалу в робочій зоні зі сторони вузла вивантаження 11, що збільшує товщину шару матеріалу зі сторони вузла вивантаження та вирівнює товщину шару матеріалу по всій довжині робочої зони пристрою. Так за допомогою зісковзування матеріалу з розподільчого стола 7 з напрямними пластинами 8 формується рівномірна товщина шару подрібнюваного матеріалу вздовж робочої зони пристрою. Жолоб 4 подачі вхідного матеріалу закріплено на стінці 2 над верхньою частиною розподільчого столу 7. Перегородка 5 жолоба 4, утворює щонайменше два канали, запобігає змішуванню кускового вхідного матеріалу з вхідною порошкоподібною крупкою. Із жолоба 4 подрібнюваний матеріал потрапляє на лотки з косиною 6, які розподіляють вхідний матеріал. Кусковий матеріал з нижнього каналу жолоба 4 нижнього лотка з косиною 6 попадає на розподільчий стіл, а далі - під валок 10 у першу чверть довжини робочої зони, а порошкоподібна крупка з верхнього каналу жолоба 4 верхнього лотка з косиною 6 - на розподільчий стіл 7 між напрямними пластинами 8, а далі зі столу 7 - під розмельний валок 10 у другу та третю чверті довжини робочої зони на подальше подрібнення. В кінці корпуса 1 під ножем-шкребком 9 встановлено вузол вивантаження 11 подрібненого матеріалу з четвертої чверті робочої зони корпуса 1. Розмельний валок 10 притискається до корпусу 1 важелями 13, які шарнірно закріпленні на стійках 12. Важелі 13 шарнірно зв'язані між собою балансиром 14, на якому закріплений пружний елемент - ресора 15. При невеликій довжині корпуса можливо кріплення 2 UA 90556 U 5 10 15 20 25 30 35 40 45 ресори 15 без балансиру 14, безпосередньо до важелів 13. Знизу під ресорою 15 встановлений гідроциліндр 16. Пропонований пристрій працює так. Матеріал, розділений по фракційному складу - подрібнюваний кусковий матеріал - по окремому нижньому каналу жолоба 4 та по нижньому лотку з косиною 6 подається до циліндричного корпуса 1 до пристрою для подрібнення матеріалів. Одночасно з кусковим матеріалом по окремому верхньому каналу жолоба 4 та верхньому лотку з косиною 6 до циліндричного корпуса 1 подається подрібнювана порошкоподібна крупка. Розділена по фракційному складу та направлена подача подрібнюваного матеріалу у робочу зону пристрою, утворену між внутрішньою поверхнею циліндричного корпуса 1 та поверхнею розмельного валка 10, здійснюється щонайменше двома окремими каналами жолоба 4 подачі матеріалу, одночасно. А саме, кусковий матеріал по окремому каналу жолоба 4 подається у першу чверть довжини робочої зони пристрою, а по іншому/інших каналах жолоба 4 подрібнюваний матеріал - порошкоподібна крупка - подається у другу та третю чверті довжини робочої зони пристрою. Кусковий матеріал, рівномірно подається до першої чверті довжини корпуса 1 на розподільчий стіл і з нього попадає під розмельний валок 10. Порошкоподібна крупка по окремому верхньому каналу жолоба 4 та верхньому лотку з косиною 6 подається на розподільчий стіл 7 з напрямними пластинами 8, які розподіляють крупку на другу й третю чверті довжини корпуса 1 і розмельного валка 10. Подрібнений матеріал з останньої четвертої чверті довжини корпуса 1, зшкрябується ножем-шкребком 9 з внутрішньої поверхні корпуса 1 і потрапляє на вузол вивантаження 11. Кожна напрямна пластина 8 розподільчого стола 7 має свій індивідуальний кут нахилу, який зменшується в напрямку просування матеріалу до вузла вивантаження 11 і може регулюватися. Тобто, кожна напрямна пластина 8 має індивідуальний кут нахилу, а пластини встановлені на столі 7 "віялом" і з можливістю додатково регулювати їх нахил під час роботи пристрою для подрібнення матеріалів. Додатковим регулюванням кута, встановлених "віялом" напрямних пластин 8, визначається оптимальна швидкість пересування подрібнюваного матеріалу в напрямку вузла вивантаження 11. Висота напрямних пластин 8 більша за висоту шару подрібнюваного матеріалу, щоб унеможливити пересипання часток подрібнюваного матеріалу між пластинами 8 при падінні подрібнюваного матеріалу на розподільчий стіл 7. Кусковий матеріал й порошкоподібна крупка, пройшовши під валком 10 спресовуються і піднімаються корпусом 1 до ножа-шкребка 9. Ніж-шкребок 9 зішкрібає спресований шар подрібненого матеріалу з внутрішньої поверхні корпуса 1, розпушуючи матеріал, та скидає його на розподільчий стіл 7 з напрямними пластинами 8. Подрібнений матеріал з останньої четвертої чверті довжини корпуса 1 потрапляє на вузол вивантаження 11. Рівномірну товщину шару подрібнюваного матеріалу та його пересування вздовж робочої зони пристрою формують за допомогою вибору оптимального кута нахилу напрямних пластин 8. По мірі пересування матеріалу по внутрішній поверхні корпуса 1 - по робочій зоні, в бік вузла вивантаження 11, його фракції зменшуються, та, відповідно, зменшується кількість пор, тобто відстань, між частинками подрібнюваного матеріалу, що зменшує - витоншує шар матеріалу під валком 10, а індивідуальний кут нахилу "віялом" напрямних пластин 8 дає можливість формувати товщину шару матеріалу за рахунок збільшення кількості циклів подрібнення під час роботи пристрою. Таким чином, у пропонованому пристрої забезпечується рівномірний по всій довжині валка розподіл сили притискання валка до корпуса та отримання максимальної продуктивності пристрою з мінімальними енергетичними витратами. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 1. Пристрій для подрібнення матеріалів, що містить раму, на якій встановлений з можливістю обертання млин, виконаний у вигляді циліндричного корпуса, стаціонарно прикріплених до рами торцевих стінок, на одній з яких закріплений жолоб для подачі до порожнини корпуса вхідного матеріалу, а на протилежній - вузол вивантаження, розподільчий стіл з напрямними пластинами, ніж для скидання матеріалу на розподільчий стіл та розмельний валок з рушієм, який відрізняється тим, що жолоб для подачі вхідного матеріалу розділений перегородками на щонайменше два канали, забезпечений лотками з косиною та прикріплений до однієї з торцевих стінок під гострим кутом до площини розподільчого столу, розташованого над розмельним валком по всій ширині корпуса та прикріпленого до стаціонарно встановлених торцевих стінок й забезпеченого напрямними пластинами, закріпленими "віялом" під лотками з косиною. 3 UA 90556 U 5 2. Пристрій за п. 1, який відрізняється тим, що напрямні пластини на розподільчому столі встановлені з можливістю регулювання кута між ними. 3. Пристрій за п. 1, який відрізняється тим, що рушій розмельного валка виконаний у вигляді гідроциліндра, корпус якого з'єднаний через пружний елемент або з циліндричним корпусом пристрою або з валом розмельного валка, а шток - відповідно - або з валом розмельного валка, або з циліндричним корпусом пристрою. 4 UA 90556 U 5 UA 90556 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюDidenko, Igor Mykolayovych, Dubyna Oleh Viktorovych

Автори російськоюДиденко Игорь Николаевич, Дубина Олег Викторович

МПК / Мітки

МПК: B02C 15/00

Мітки: пристрій, подрібнення, матеріалів

Код посилання

<a href="https://ua.patents.su/8-90556-pristrijj-dlya-podribnennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подрібнення матеріалів</a>

Попередній патент: Система визначення та запобігання розподіленим мережевим атакам “відмова в обслуговуванні”

Наступний патент: Укриття кузова транспортного засобу

Випадковий патент: Спосіб обробки біомаси