Спосіб гранулювання суміші та пристрій для його здійснення

Номер патенту: 91334

Опубліковано: 26.07.2010

Автори: Квеедер Джеймз А., Кочран Кейт Д., Ширлей Артур Рей Джр., Холт Тімоті Г.

Формула / Реферат

1. Спосіб гранулювання суміші, яка здатна до розріджування при зрушенні, який відрізняється тим, що включає наступні операції:

a) забезпечення розплавленого першого компонента;

b) змішування щонайменше другого компонента з вказаним розплавленим першим компонентом;

c) здійснення реакції між вказаними компонентами з утворенням суміші, яка здатна до розріджування при зрушенні, і

d) гранулювання суміші, яка здатна до розріджування при зрушенні, причому гранулювання включає механічне перемішування в гранулювальній головці для розріджування шляхом зрушення суміші, яка здатна до розріджування при зрушенні, достатнього для того, щоб забезпечити гранулювання; причому гранулювальна головка вибрана з групи, в яку входять ківш, що обертають, із стаціонарною лопаткою, стаціонарний ківш із скреперами, що обертають, або лопатками, і розпилювальна головка.

2. Спосіб за п. 1, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, являє собою розплавлену суспензію.

3. Спосіб за п. 1, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, містить перший компонент, що являє собою нітрат амонію, та другий компонент, що являє собою сульфат амонію.

4. Спосіб за п. 1, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, містить не більше, ніж близько 2 мас. % води.

5. Спосіб за п. 3, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, додатково містить поживні мікроелементи.

6. Спосіб гранулювання, призначений для гранулювання суміші, яка здатна до розріджування при зрушенні, що пропускають через невеликі гранулювальні отвори, який відрізняється тим, що включає наступні операції:

a) забезпечення розплавленого першого компонента;

b) змішування щонайменше другого компонента з розплавленим першим компонентом;

c) здійснення реакції вказаних компонентів з утворенням суміші, яка здатна до розріджування при зрушенні; і

d) гранулювання суміші, яка здатна до розріджування при зрушенні, причому гранулювання включає механічне перемішування в гранулювальній головці для розріджування шляхом зрушення суміші, яка здатна до розріджування при зрушенні, достатнього для того, щоб забезпечити гранулювання, і використання лопаток для очищення поверхні з метою забезпечення гранулювання; причому гранулювальна головка вибрана з групи, в яку входять ківш, що обертають, із стаціонарною лопаткою, стаціонарний ківш із скреперами, що обертають, або лопатками, і розпилювальна головка.

7. Спосіб за п. 6, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, містить перший компонент, що являє собою нітрат амонію, та другий компонент, що являє собою сульфат амонію.

8. Спосіб за п. 6, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, містить не більше, ніж близько 2 мас. % води.

9. Спосіб за п. 6, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, додатково містить поживні мікроелементи.

10. Пристрій для гранулювання суміші, який містить гранулювальну головку, обладнану засобами для забезпечення механічного перемішування, достатнього для одержання на суміші ефекту розріджування при зрушенні, причому гранулювальна головка вибрана з групи, в яку входять ківш, що виконаний з можливістю до обертання, із стаціонарною лопаткою, стаціонарний ківш із скреперами, що виконані з можливістю до обертання, або лопатками, і розпилювальна головка.

11. Пристрій за п. 10, який відрізняється тим, що засоби для механічного перемішування, крім того, включають лопатки для очищення поверхні.

Текст

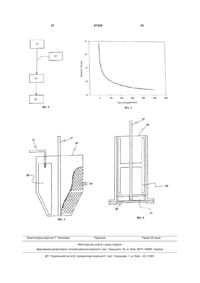

1. Спосіб гранулювання суміші, яка здатна до розріджування при зрушенні, який відрізняється тим, що включає наступні операції: a) забезпечення розплавленого першого компонента; b) змішування щонайменше другого компонента з вказаним розплавленим першим компонентом; c) здійснення реакції між вказаними компонентами з утворенням суміші, яка здатна до розріджування при зрушенні, і d) гранулювання суміші, яка здатна до розріджування при зрушенні, причому гранулювання включає механічне перемішування в гранулювальній головці для розріджування шляхом зрушення суміші, яка здатна до розріджування при зрушенні, достатнього для того, щоб забезпечити гранулювання; причому гранулювальна головка вибрана з групи, в яку входять ківш, що обертають, із стаціонарною лопаткою, стаціонарний ківш із скреперами, що обертають, або лопатками, і розпилювальна головка. 2. Спосіб за п.1, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, являє собою розплавлену суспензію. 3. Спосіб за п.1, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, містить перший компонент, що являє собою нітрат амонію, та другий компонент, що являє собою сульфат амонію. 4. Спосіб за п.1, який відрізняється тим, що суміш, яка здатна до розріджування при зрушенні, містить не більше, ніж близько 2 мас. % води. 2 (19) 1 3 91334 4 ми, що виконані з можливістю до обертання, або лопатками, і розпилювальна головка. 11. Пристрій за п.10, який відрізняється тим, що засоби для механічного перемішування, крім того, включають лопатки для очищення поверхні. Даний винахід загалом має відношення до створення способу гранулювання отвердінням. Більш конкретно, він має відношення до створення способу гранулювання отвердінням суміші плавкого першого компоненту і другого компоненту, яка піддається розріджуванню при зрушенні, з використанням механічного перемішування в гранулювальній головці для розріджування суміші шляхом зрушення. Виробництво змішаних добрив, таких як NPK (азот, фосфор, калій) звичайно здійснюють агломеруванням базових продуктів (поташ, сечовина і т.п.) в барабані і кориті устаткування для гранулювання, внаслідок чого одержують частинки добрива бажаного розміру і поживного складу. Добрива для торф'яного ґрунту та інших спеціальних видів застосування все ще виробляють вказаним чином, незважаючи на те, що більшість виробників сільськогосподарської продукції перейшли до застосування простих змішаних добрив, в яких базові NPK компоненти просто перемішані один з одним, без жодної спроби з'єднання частинок. Незважаючи на те, що змішані добрива не мають однорідних частинок з ідентичним вмістом NPK, усунення необхідності в операції агломерації приводить до зниження вартості виготовлення. Однак однорідний розподіл суміші добрив е більш складним завданням, беручи до уваги різну масу і розміри індивідуальних частинок базових добрив, використаних для отримання суміші. Перемішані, агломеровані добрива мають також інші переваги, окрім більш легкого розподілу. Наприклад, в добрива можуть бути введені поживні мікроелементи (слідові кількості мінеральних сполук). Оскільки поживні мікроелементи використовують в дуже малих кількостях (менше 1%), немає сенсу домішувати їх у вказані сполуки і одержувати однорідний розподіл, оскільки тонко подрібнені поживні мікроелементи будуть відокремлюватися в розподільному устаткуванні. Іншою перевагою однорідного добрива е те, що можна управляти властивостями продукту (такими, як стійкість до впливу вологи при зберіганні) шляхом вибору інгредієнтів. Було б бажано одержувати змішані добрива без додаткової операції окремої агломерації. Труднощі у вирішенні цієї задачі пов'язані з тим, що різні базові добрива мають різні і часто несумісні процеси виробництва. Численні добрива (наприклад, поташ, сульфат амонію) кристалізують з розчину, тоді як інші добрива (нітрат амонію, сечовина) гранулюють з їх розплаву. Кристалізовані добрива не плавляться або мають дуже високі температури плавлення. Спільна кристалізація добрив можлива тільки у тому випадку, коли утворюється сполука, оскільки, в протилежному випадку добриво з меншою розчинністю буде кристалізуватися, а інший компонент залишатиметься в маточнику у вигляді домішки. Для уникнення додаткової операції агломерації раніше були запропоновані декілька підходів для отримання змішаного добрива шляхом гранулювання. Переваги гранулювання добре відомі і включають: високий відсотковий вміст продукту бажаного розміру і, отже, низьку потребу в повторній обробці; знижений вміст вологи, що веде до зниження необхідності в сушці; відмінну сферичність. Одним з підходів для отримання змішаного добрива шляхом гранулювання є додавання повністю розчинного компоненту в розплав добрива, як це запропоновано в патенті США №3,820,971. У цьому патенті обмежують максимальне додавання метафосфату калію в розплав нітрату амонію розчинною кількістю, щоб дозволити здійснення гранулювання за допомогою стандартних засобів. Іншим підходом до отримання змішаного добрива шляхом гранулювання є підмішування не плавкого за звичайних умов добрива в розплав (іншого) добрива, що може бути успішним, якщо одержують суспензію з низьким вмістом тонко подрібнених твердих речовин, характеристики плинності якої близькі до характеристик розплаву добрива. Отже, така розплавлена суспензія може бути гранульована за допомогою добре відомих технологій. Проте, якщо бажано одержати більший вміст не плавкого матеріалу, тоді буде важко забезпечити протікання одержаної густої суміші через звичайні гранулювальні системи. Раніше були запропоновані різні підходи до вирішення проблеми густої суміші, що виникає за рахунок високої концентрації неплавкого матеріалу в розплаві. В деяких системах компонентів наявна обмежена хімічна взаємодія між компонентами. Можливим результатом обмеженої хімічної взаємодії є утворення подвійних солей, а також зниження розчинності і температури замерзання. Наприклад, в патенті США №3,785,796 описано, що обмежена розчинність сульфату амонію в розплаві сечовини приводить до отримання несподівано плинної суміші, яка може бути гранульована за допомогою стандартної гранулювальної головки з ковшем, що обертається, навіть якщо вміст сульфату амонію досягає такого високого значення, як 70%. Проте в багатьох інших системах компонентів існують хімічні взаємодії, які ускладнюють процес гранулювання. Раніше були запропоновані різні способи вирішення цих проблем шляхом зменшення тривалості реакції до мінімуму. У патенті Великобританії №1,481,038 описана проста концепція жорсткого обмеження часу обробки (періоду між моментом подачі розплаву в змішувач і моментом вивантаження крапель з пристрою гранулювання) тривалістю 10 секунд або менше, таким чином, що суміш може бути гранульована раніше можливого розвитку небажаних явищ. У патенті США №3,617,235 пропонується використовувати тверді частинки більшого розміру для упо 5 вільнення реакції перед гранулюванням. У патенті США №4,323,386 пропонується спосіб управління додаванням реагенту із затримкою повного введення інгредієнтів до моменту безпосередньо перед гранулюванням, також з метою уповільнення реакцій. У патенті США №3,856,269 пропонується пристрій для перемішування, що дозволяє полегшити гранулювання шляхом дуже швидкого, але достатнього перемішування інгредієнтів добрива перед гранулюванням в стандартному перфорованому ковші, що обертається. Незважаючи на те, що способи з обмеженим часом реакції е ефективними в деяких випадках, вони мають ряд недоліків. Ці способи підвищують вартість і ускладнюють операцію гранулювання, оскільки вимагають використання сировини з вузьким інтервалом параметрів або ускладнення деяких деталей або всієї виробничої системи, щоб одержати дуже малу тривалість обробки. Іншим недоліком, пов'язаним з обмеженим часом реакції, є ситуація, коли бажана властивість створюється шляхом реакції між інгредієнтами добрива. Тоді користь від такої бажаної властивості буде виключено або обмежено внаслідок обмеження тривалості реакції. Іншим підходом до гранулювання при високих концентраціях компоненту в розплавленій суспензії є таке конструювання устаткування для гранулювання, яке дозволяє проштовхувати потік суспензії. У патенті Швеції №70,119 описана машина з вертикальним шнеком, призначена для перемішування розплаву нітрату амонію з твердим сульфатом амонію. За рахунок роботи шнека біля його основи створюється тиск, до якого додається гідростатичний натиск за рахунок інжекції позаду розпилювальної насадки. Ця конструкція також призначена для того, щоб зменшити до мінімуму тривалість реакції з метою уникнення декомпозиції. У патенті Німеччини №2,355,660 описана гранулювальна головка, яка містить механічний пристрій з мішалкою і крильчаткою, аналогічно до відцентрового насосу, в центр якого вводиться суспензія, яка під тиском проштовхується через отвори на обводі диска для гранулювання. На жаль, обмеження розміру гранулювальних отворів на обводі диска знижує продуктивність. Незважаючи на те, що вказана гранулювальна головка має діаметр близько 600 мм, повідомляється, що вона дозволяє випускати тільки 10-12 тонн продукту на годину. В цілому, зазначені механічні пристрої вимагають значних витрат на виготовлення. Більш того, абразивна природа суспензії добрива буде спричиняти зношування у вузьких проміжках, необхідних для ефективного нагнітання, що призводить до високих експлуатаційних витрат. Механічне перемішування вже використовують при виробництві змішаних добрив. Як мінімум, деяке перемішування потрібне для змішування інгредієнтів та підтримання нерозчинених твердих частинок в суспендованому стані. У відомих раніше патентах використовують або згадують про використання перемішування. У патенті Великобританії №1,481,038 описано інтенсивне перемішування як альтернатива скороченню тривалості реакції. Повідомляється, що потрібне перемішу 91334 6 вання протягом часу більше 6 хвилин, причому як недолік цього способу указується низька механічна міцність і втрата амонію. У патенті Німеччини №2,355,660 як порівняльний приклад пропонується циліндрова камера з перемішуючими лопатками. При роботі такого пристрою виникає безліч різних проблем, зокрема: загуснення, закупорка гранулювальних отворів, отримання неоднорідного продукту, велика фракція відсортованих грубих зерен і можлива наявність великих агломератів, які не тверднуть в колоні гранулювання. Для вирішення вказаних проблем необхідно запропонувати спосіб гранулювання сумішей, який дозволяє здійснити розріджування шляхом зрушення без використання нового устаткування, що дорого коштує, або додаткових операцій. У відповідності до даного винаходу пропонується рішення вказаних проблем шляхом гранулювання, в якому механічне перемішування в самій гранулювальній головці знижує в'язкість суміші в результаті використання механізму розріджування при зрушенні. Розріджена вказаним чином суміш далі може бути гранульована, в основному аналогічно тому, як гранулюють чисті добрива (такі як нітрат амонію і сечовина). Модифікована гранулювальна головка легко може бути встановлена в існуючі колони гранулювання. Оскільки перемішування здійснюють в гранулювальній головці, не виникають труднощі, пов'язані із загусненням внаслідок хімічних реакцій, і, отже, не потрібна істотна переробка устаткування з метою істотного обмеження тривалості обробки. В дійсності, суттєва тривалість обробки легко може бути використана в системі в цілому, щоб завершити бажані хімічні реакції. Оскільки мішалка гранулювальної головки повинна тільки перемішувати і зрушувати суміш розплавленої суспензії, а не проштовхувати її через отвори гранулювальної головки, причому вузькі зазори в гранулювальній головці не потрібні, то немає необхідності у використанні мішалки гранулювальної головки міцної конструкції з потужним двигуном для створення високого тиску в системі. Як приклад можна вказати, що амонію сульфат нітрат (ASN) був успішно гранульований з використанням вертикальної гранулювальної головки з мішалкою, а також з використанням гранулювальної чаші ковша, що обертається. На практиці, швидкість обертання 200об/хв. (обертів на хвилину) вертикальної гранулювальної головки або просте введення стаціонарної перемішуючої лопатки всередину гранулювальної чаші ковша, що обертається, забезпечує достатнє зрушення для одержання достатньої для утворення гранул в'язкості в ASM. Даний винахід також може бути застосований для обробки будь-якої суміші, яка володіє здатністю розріджуватися при зрушенні. Відповідно до даного винаходу пропонується спосіб гранулювання, який включає наступні операції: використання розплавленого першого компоненту; перемішування та щонайменше другого компоненту з розплавленим першим компонентом; здійснення реакції вказаних компонентів з утворенням суміші, яка піддається розріджуванню при зрушенні; і гранулювання суміші, яка піддається розріджуванню при зрушенні, причому гранулю 7 вання передбачає механічне перемішування в гранулювальній головці для розріджування шляхом зрушення суміші, яка піддається розріджуванню при зрушенні, достатнього для здійснення гранулювання. Цей спосіб може бути легко і без зайвих витрат пристосований до існуючих колон гранулювання. Крім того, запропонований спосіб дозволяє здійснити належне перемішування і здійснювати таку реакцію між інгредієнтами, яка дозволяє використовувати набуті сприятливі властивості продукту. Відповідно до переважного варіанту здійснення даного винаходу сульфат амонію додають в розплав нітрату амонію, і здійснюють реакцію в суміші для утворення подвійної солі, а саме, амонію сульфат нітрат, причому одержану розплавлену суспензію, яка піддається розріджуванню при зрушенні, потім гранулюють відповідно до заявленого способу. Одержані гранули володіють відмінною стійкістю, належною сферичністю і добрими характеристиками зберігання. На Фіг.1 показана блок-схема способу відповідно до даного винаходу. На Фіг.2 показана характеристика розріджування при зрушенні розплавленої суспензії еквімолярної суміші нітрату амонію і сульфату амонію. На Фіг.3 показана конструкція гранулювальної головки, яку можна використовувати при здійсненні даного винаходу. На Фіг.4 показана інша конструкція гранулювальної головки, яку можна використовувати при здійсненні даного винаходу. Термін "амонію сульфат нітрат" використаний для позначення подвійної солі сульфату амонію і нітрату амонію. Термін "гранулювання отвердінням" використаний для опису формування твердих частинок у відкритій колоні за рахунок отвердіння, коли краплі падають з гранулювальної головки. Гранулювання отвердінням відрізняється від розпилювальної сушки практично повною або абсолютно повною відсутністю леткого розчинника. Гранулювальна головка являє собою пристрій, розташований у верхній частині колони гранулювання, який розділяє розплавлений матеріал на потоки, з яких утворюються гранули. Термін "розріджування при зрушенні" використовують в даному описі для опису явища зниження в'язкості при збільшенні швидкості зрушення. Не всі суміші піддаються розріджуванню при зрушенні, причому неможливо передбачити, яка суміш володітиме такою характеристикою, а яка ні. Термін "суміш, яка піддається розріджуванню при зрушенні," використовують в даному описі для позначення щонайменше двокомпонентної системи, в якій перший компонент являє собою або утворює розплав, і в якій присутній щонайменше один другий компонент, що призводить до того, що суміш матиме високу в'язкість і буде піддаватися розріджуванню при зрушенні. "Суміш, яка піддається розріджуванню при зрушенні" може містити розплавлену суспензію, причому розплав з обмеженою плавкістю та/або суміш з обмеженою розчинністю містить тверді частинки. 91334 8 Як це показано на блок-схемі Фіг.1, відповідно до даного винаходу пропонується спосіб гранулювання отвердінням суміші, яка піддається розріджуванню при зрушенні, який включає наступні операції: використання розплавленого першого компоненту 15; підмішування щонайменше одного другого компоненту 17 в розплавлений компонент; здійснення реакції між компонентами для утворення суміші 19, яка піддається розріджуванню при зрушенні; і гранулювання отвердінням суміші 21, яка піддається розріджуванню при зрушенні, причому гранулювання отвердінням передбачає механічне перемішування в гранулювальній головці, для розріджування шляхом зрушення суміші, яка піддається розріджуванню. На Фіг.2 показані реологічні дані для еквімолярної розплавленої суспензії нітрату амонію (АМ)/сульфату амонію (AS). При дуже низькій частоті зрушення в'язкість суміші є дуже високою. При збільшенні частоти зрушення відбувається різке зниження в'язкості. Спосіб відповідно до даного винаходу дозволяє використати феномен розріджування при зрушенні і подолати проблеми, пов'язані з гранулюванням в'язкого розчину, властиві відомим способам гранулювання. Ключовою характеристикою даного винаходу є здійснення перемішування в гранулювальній головці, яке дозволяє досягати розріджування шляхом зрушення розплавленої суміші з високою в'язкістю. Перемішування з розріджуванням при зрушенні знижує в'язкість достатньою мірою для того, щоб забезпечити протікання суміші через гранулювальні отвори шляхом статичного тиску, створеного стовпом рідини в стаціонарній гранулювальній головці, або шляхом відцентрової сили, створеної в ковші, що обертається. Інтенсивність перемішування, необхідна для розріджування при зрушенні в будь-якому варіанті гранулювальної головки з мішалкою, залежить від характеристик суміші, що підлягає гранулюванню. Інтенсивність перемішування легко може бути визначена за допомогою емпіричних випробувань. Перемішування в гранулювальній головці може бути здійснене різними шляхами. Переважним є пристрій для перемішування, в якому істотною мірою весь об'єм рідини в гранулювальній головці перемішується мішалкою. Одним з варіантів гранулювальної головки є ківш, що обертається, в якому встановлена стаціонарна лопатка для створення перемішування з розріджуванням шляхом зрушення. На Фіг.З показано вертикальний перетин через центр відкритої зверху, гранулювальної головки 23 з ковшем, що обертається, причому в нижній правій частині креслення показана поверхня ковша, що обертається, з гранулювальними отворами 25. Ківш 23, що обертається, закріплений на двигуні (не показаний) і зв'язаний з ним за допомогою приводного валу і опорного механізму 27. Стаціонарна лопатка 29 встановлена всередині ковша і закріплена ззовні за допомогою кронштейна 31. Другим варіантом гранулювальної головки є стаціонарна гранулювальна головка, обладнана скреперами (скребками), що обертаються, і лопатками для забезпечення перемішування з розріджуванням при зрушенні. На Фіг.4 показано вертикальний перетин через центр відк 9 ритої зверху, стаціонарної гранулювальної головки 33, обладнана гранулювальною пластиною 35 з гранулювальними отворами (не показані). Всередині гранулювальної головки 33 встановлений обертаючий елемент 37, обладнаний скреперами 39 і лопатками 41. Якщо необхідно одержати дрібніші гранули продукту, то використовують менші гранулювальні отвори в гранулювальній пластині 35, причому необхідно, щоб лопатки 41 мали практично нульовий проміжок відносно гранулювальної пластини 35 для очищення пластини. Такий варіант визначений в даному описі як такий, що має "лопатки для очищення поверхні". У заявленому способі також може бути використана розпилювальна головка (вузол сопла з наддуванням), за умови, що в гранулювальній головці підтримується перемішування, яке дозволяє забезпечувати необхідне розріджування шляхом зрушення. Для створення підвищеного тиску можна закрити верхню частину відкритої вертикальної гранулювальної чаші кришкою і створити ущільнення валу, що дозволяє компонентам системи (насос, напірний бак і т.п.) піднімати тиск усередині закритої гранулювальної головки з мішалкою. У всіх варіантах гранулювальної головки з мішалкою гранулювальні отвори повинні бути розташовані з достатніми проміжками один від одного, щоб виключити торкання і коалесценцію низхідних потоків та/або гранул. Діаметри гранулювальних отворів можуть бути будь-якими, які звичайно використовують на практиці. Діаметри гранулювальних отворів в діапазоні приблизно від 2,0мм до 4,0мм є переважними відповідно до даного винаходу. Менші діаметри гранулювальних отворів, що становлять менше ніж 2,0мм, можуть бути використані в гранулювальній головці з мішалкою, коли застосовують лопатки для очищення поверхні гранулювальної пластини. Заявлена гранулювальна головка з мішалкою легко може бути вбудована в будь-який відомий пристрій для гранулювання отвердінням. Аналогічно, заявлений спосіб може бути використаний в будь-якому відомому пристрої для гранулювання отвердінням, в якому гранулювальна головка відповідним чином модифікована, щоб здійснювати перемішування. Може бути використаний будьякий відомий спосіб підведення розплавленої суміші, яка піддається розріджуванню при зрушенні, до гранулювальної головки для здійснення гранулювання отвердінням. При знаходженні суміші, яка піддається розріджуванню при зрушенні в гранулювальній головці, усередині гранулювальної головки з мішалкою повинен бути створений тиск, що дозволяє проштовхувати суміш, яка піддається розріджуванню при зрушенні, через отвори в гранулювальній головці. Заявлений спосіб дозволяє вигідним чином використовувати статичний тиск для створення потоку через отвори в гранулювальній головці; проте слід мати на увазі, що заявлені спосіб і пристрій не обмежуються використанням статичного тиску. Статичний тиск може бути створений шляхом підтримки певного стовпа рідини в самій гранулювальній головці або може бути створений шляхом використання напірного бака. Більшість 91334 10 систем гранулювання містять невеликий напірний бак, розташований над гранулювальною головкою, який використовують як накопичувач і живлячий пристрій для гранулювальної головки. Для створення гранул відповідного розміру необхідно, щоб статичний тиск створював постійний потік, що протікає назовні через гранулювальні отвори. Замість регулювання витрати (дроселювання) насоса для підтримки постійного тиску, легше нагнітати рідину в напірний бак і підтримувати фіксований стовп рідини над виходом з гранулювальної головки, щоб створити статичний тиск (або "напір"). Постійний рівень можна підтримувати шляхом підтримки рівня напірного бака (з використанням дренажної лінії, що веде назад до джерела) або за рахунок створення лінії переливу, ведучої назад до джерела. Аналогічні механізми можуть бути використані для підтримки стовпа рідини в самій гранулювальній головці. Проте слід мати на увазі, що заявлені спосіб і пристрій не обмежуються створенням течії в гранулювальній головці за рахунок статичного тиску, створеного стовпом рідини. Загалом, в заявленому способі може бути використана будь-яка комбінація компонентів, що дозволяє одержувати суміш, яка піддається розріджуванню при зрушенні. Найбільш переважним для використання як розплавлений перший компонент є нітрат амонію. Для використання як розплавлений перший компонент підходять також сечовина і фосфати амонію. Для використання як другий компонент підходить будь-який матеріал, який дозволяє при введенні його в розплавлений перший компонент створити в'язку суміш, яка піддається розріджуванню при зрушенні. Другий компонент може бути або не бути повністю розплавленим та/або розчиненим в розплавленому першому компоненті. Найбільш переважним для використання як другий компонент є сульфат амонію. Придатний сульфат амонію може бути закуплений на фірмі Honeywell Inernational Inc, Hopewell, Virginia, США. Іншим придатним другим компонентом е хлорид калію. За бажанням в суміш, яка піддається розріджуванню при зрушенні, можуть бути введені інші матеріали, якщо вони не здійснюють шкідливого впливу на гранулювання отвердінням. Наприклад, як необов'язковий третій компонент можна використовувати поживні мікроелементи, такі як сульфат заліза, сульфат магнію, солі бору, а також засоби запобігання спіканню. Як правило, тривалість перемішування для конкретної суміші може бути вибрана довшою або коротшою, як це необхідно для створення сприятливих властивостей суміші. Для суміші нітрату амонію і сульфату амонію бажаний час перемішування складає приблизно від 10 до 15 хвилин, щоб дозволити провести реакцію, яка веде до утворення подвійної солі. Тривалість реакції частково залежить від розміру частинок сульфату амонію. Додавання частинок сульфату амонію більшого розміру вимагає збільшення тривалості перемішування, тоді як додавання дрібніших частинок сульфату амонію вимагає зменшення тривалості перемішування, необхідного для утворення подвійної солі. Тонко розмолотий сульфат амонію є переважним, оскільки його легше обробляти, при 11 чому він забезпечує меншу тривалість реакції і створює мінімальний ризик закупорки гранулювальних отворів. Температурні обмеження реакції диктуються компонентами, які використовуються. Слід використовувати діапазон температур, в якому перший компонент плавиться без проблем розкладання або вигоряння. При використовуванні нітрату амонію, мінімальна температура складає біля 180°С (температура плавлення ASN) і максимальна безпечна придатна температура обробки складає близько 200°С. Підігрів другого компоненту до його введення в розплавлений перший компонент є корисним для тих сумішей, в яких теплота реакції е важливою, і звичайно є бажаним з урахуванням теплопередачі. Як правило, додавання води в суміш для гранулювання є мінімальним, щоб дозволити провести отвердіння гранул без необхідності видалення надмірної вологи. Додавання води сприяє плавленню і пригнічує випаровування нітрату амонію. Воду в розплавлену суміш звичайно додають в кількості приблизно не більш 2,0 масових відсотків (% мас.), переважно в кількості близько 1,0% (мас.) або менше, а ще краще, в кількості близько 0,5% (мас.) або менше. Незважаючи на те, що можливе додавання води в діапазоні приблизно від 2% (мас.) до 6% (мас.), слід мати на увазі, що це здійснює небажаний вплив на стійкість гранул і призводить до необхідності сушки гранул. Стехіометричні обмеження для компонентів суміші, яка піддається розріджуванню при зрушенні, диктуються специфічним складом компонентів. У наведених прикладах для отримання подвійної солі, а саме амонію сульфату нітрату, використовують еквімолярну суміш AN і AS. В результаті одержують продукт, в якому міститься вкрай мало нітрату амонію, що не прореагував, і наявна однорідна суміш з надлишком сульфату амонію, що не прореагував, суспендованого в амонію сульфаті нітраті. Слід мати на увазі, що для отримання подвійної солі можуть бути використані також інші співвідношення. Однією з переваг заявленого способу є те, що він дозволяє забезпечити час реакції, достатній для розвитку сприятливих властивостей продукту. Наприклад, гранули з чистого нітрату амонію створюють проблеми з наступних причин: 1) гігроскопічна природа продукту обмежує термін зберігання; 2) фазовий перехід при 32°С може приводити до руйнування гранул, якщо є флуктуації температури ("зацукровування"); і 3) продукт являє собою окисник. На відміну від цього, використання нітрату амонію і сульфату амонію в заявленому способі приводить до утворення подвійної солі ASN, яка містить вкрай малу кількість нітрату амонію, що не прореагував. Цей продукт володіє багатьма сприятливим властивостями, зокрема: 1) зниженою гігроскопічністю; 2) відсутністю "зацукровування "; і 3) він не є окисник. Продукт ASN, одержаний за заявленим способом, може бути використаний разом з AN і AS, а також сам по собі є цінним добривом. Крім того, ASN може бути змішаний з сечовиною для одержання іншого добрива, що має інше співвідношен 91334 12 ня компонентів. Це е перевагою ASN в порівнянні з чистим AN, оскільки AN утворює евтектику при перемішуванні з сечовиною. Одержані ASN гранули також мають достатню кислотність для того, щоб здійснити агломерацію з використанням способу, описаного в попередній заявці №60/119,822, яка подана 12 лютого 1999p. Методи випробувань Стійкість гранул до роздавлювання вимірювали з використанням установки Amatek, Inc. Cadet Force Gage, що дозволяє роздавлювати гранули. Отримані значення стійкості до роздавлювання є усередненими для декількох гранул. Дані залежності в'язкості від частоти зрушення одержували з використанням диска діаметром 25мм, що створює коливання, при проміжку 1,8мм. Температура становила 180°С, причому використовували 20% амплітуду напруг. Приклади Порівняльний приклад А: Гранулювання отвердінням за допомогою розподільника з пилкоподібними зубами Звичайно в забруднених і схильних до закупорювання системах гранулюють матеріал з використанням розподільника з пилкоподібними зубами. Відкритий зверху пристрій дозволяє уникнути закупорювання, яке може виникати за рахунок наявності дуже крупних частинок в розплавленій суспензії, і легко здійснювати чищення пристрою з пилкоподібними зубами. Була зроблена спроба гранулювання розплавленої суспензії амонію сульфату нітрату за допомогою пристрою, що імітує розподільник з пилкоподібними зубами. Розплавлена суспензія ASN була виготовлена з використанням 332,3 грамів (г) AS, 159,7г AN і 8,0г води. Розплавлену суспензію потім вручну переносили в контейнер з нержавіючої сталі, діаметром 3,5 дюйми і заввишки 6 дюймів, обладнаний Vподібним випускним жолобом із стрижнем (діаметром 1/8 дюйма і завдовжки 2,75 дюйми) для згладжування і організації течії, щоб одержати потік. Контейнер потім нахиляли, щоб створити потік через V-подібний випускний жолоб і вниз по стрижню. Проте, внаслідок високої в'язкості, розплавлена суспензія ASN не забезпечує гладкої течії вниз по стрижню і не створює потік. Швидше, ASN витікає з контейнера у вигляді великих склеєних шматків. Таким чином, гранули не можуть бути одержані з використанням розподільника з пилкоподібними зубами, оскільки розплавлена суспензія, що має високу в'язкість, не дозволяє забезпечити плавний потік. Порівняльний приклад В: Гранулювання отвердінням за допомогою розпилювальної гра нулю вальної головки з наддуванням Для перевірки можливості гранулювання розплавленої суспензії ASN, що має високу в'язкість, з використанням розпилювальної гранулювальної головки з наддуванням, було виготовлено камеру діаметром 2 5/8 дюйма і завдовжки 10,5 дюймів, із знімною гранулювальною пластиною на одному кінці та із з'єднанням для шлангів, що подають стисле повітря, на іншому кінці. Розплавлену суспензію ASN приготували з 407,6г AS, 188,6г AN і 13 3,8г води. Розпилювальну гранулювальну головку з наддуванням підігрівали до 190°С, після чого розплавлену суспензію завантажували в пристрій, приєднували повітряний шланг і створювали підвищений тиск, щоб забезпечити потік через гранулювальну пластину. Гранулювальна пластина мала чотири гранулювальні отвори діаметром 2,0мм. Потім підвищували тиск в розпилювальної гранулювальній головці до 20 фунт/дюйм2 за допомогою стислого повітря і контролювали потік через отвори. Проте слід мати на увазі, що при відносно високому тиску потік розпилюється на виході отворів, що приводить до отримання гранул поганої форми і до неприпустимо низької стійкості до роздавлювання, яка становить 1,38 фунт-сили (Ib-f). Спроби гранулювання отвердінням з використанням гранулювальних пластин з отворами меншого діаметру в розпилювальної гранулювальній головці з наддуванням (діаметр отвору 1,0мм та 1,5мм), а також при вищому тиску (до 120 фунт/дюйм2) не привели до успіху. Одержані результати були неприйнятними. Приклад 1 відповідно до даного винаходу: Гранулювання отвердінням за допомогою ковша, що обертається, обладнаного стаціонарною лопаткою Шістсот грамів ASN були виготовлені шляхом плавлення 228г нітрату амонію і добавки в нього 372г тонко розмеленого сульфату амонію, нагрітого приблизно до 190°С (молярне співвідношення 1:1). Використовували сульфат амонію фірми AlliedSignal Inc. Воду в суміш не додавали. Одержану суміш перемішували при нагріванні до досягнення температури 207°С, причому розплавлену суспензію повністю розмішували. Потім розплавлену суспензію вручну переносили в ківш гранулювальної головки, що обертається, діаметром 3,5 дюйми (89мм) і висотою 6,0 дюймів (152мм), обладнаний чотирма гранулювальними отворами діаметром 2,5мм. Потім забезпечували обертання ковша навколо його центральної осі до номінальної швидкості 500об/хв. і вводили стаціонарну лопатку мішалки в розплав в гранулювальній головці (показаної на Фіг.3). Після декількох секунд обертання потік розплавленої суспензії починає витікати через отвори за рахунок дії відцентрової сили і утворюються гранули. Гранули падають з висоти близько 35 футів і накопичуються для проведення аналізу. Одержують добре сформовані гранули високої якості, що мають вміст вологи приблизно 0,05% (мас.) і середню стійкість до роздавлювання 7,62 Ib-f. Приклад 2 відповідно до даного винаходу: Вертикальне гранулювання отвердінням за допомогою стаціонарної гранулювальної головки, обладнаної лопатками, що обертаються, і скреперами Вісімдесят фунтів (36,3кг) амонію сульфату нітрату були виготовлені шляхом плавлення 30,4 фунтів (13,8кг) нітрату амонію і підмішування 49,6 фунтів (22,5кг) тонко подрібненого (Туіеr-40) нагрітого сульфату амонію. AS нагрівали з використанням нагрівника з псевдозрідженим шаром, встановленого на 150°С. Використовували сульфат амонію фірми AlliedSignal Inc. Невелику кількість 91334 14 води (1,1 фунта; 500г) додавали для того, щоб зменшити випаровування. Розплавлену суспензію перемішували, проводили реакцію протягом декількох хвилин і нагрівали до 181°С. Використовували відкриту зверху вертикальну гранулювальну головку (показану на Фіг.4) з внутрішнім діаметром 6 дюймів (152мм) та із стовпом рідини 16,5 дюймів (410мм), яка була обладнана гранулювальною пластиною з десятьма отворами діаметром 2,5мм. Гранулювальна головка має корпус з оболонкою і лопатки, що обертаються, для забезпечення перемішування. Забезпечували обертання мішалки гранулювальної головки із швидкістю 200об/хв. і розплавлену суспензію ASN нагнітали з реактора безпосередньо у верхній отвір гранулювальної чаші. Розплавлена суспензія під дією статичного тиску (власної ваги) протікала через всі десять гранулювальних отворів при об'єднаній витраті 354 фунти на годину (167кг на годину). Спостерігали десять гладких, добре сформованих потоків розплавленої суспензії. Порівняльний приклад С: Гранулювання отвердінням з використанням дрібніших гранулювальних отворів Використовували гранулювальну чашу діаметром 4 дюйми, аналогічну показаній на Фіг.4, яку обладнували двома гранулювальними отворами діаметром 1,5мм і лопатками для перемішування, розташованими таким чином, що залишався невеликий проміжок над внутрішньою поверхнею гранулювальної пластини. 600г AS, розмелених до розміру Туler-48, нагрівали до 190°С і вводили при перемішуванні в 167,7г розплавленого AN. Створювали можливість перебігу реакції в суміші протягом 30 хвилин, після чого суміш переносили в гранулювальну чашу, яка була заздалегідь нагріта до 200°С. Гранулювальну чашу з мішалкою, що працювала на швидкості 600об/хв., закривали і створювали тиск азоту для створення потоку з отворів. Проте спроба отримання потоку виявилася безуспішною, навіть при тиску до 50 фунт/дюйм2. Приклад 3 відповідно до даного винаходу: Гранулювання отвердінням з використанням дрібніших гранулювальних отворів і мішалки з очищенням поверхні пластини Використовували гранулювальну чашу, аналогічну використаній в порівняльному прикладі С, причому мішалку встановлювали таким чином, щоб створити практично нульовий зазор між нижньою частиною лопаток і внутрішньою поверхнею гранулювальної пластини. ASN готували аналогічно способу, описаному в порівняльному прикладі С, і переносили в модифіковану гранулювальну чашу. При очищенні гранулювальної пластини розплавлена суспензія ASN витікає через гранулювальні отвори під дією власного статичного тиску (стовп рідини заввишки близько 5 футів), утворюючи гладкі потоки. Було виявлено, що застосування тиску азоту приблизно до 2 фунт/дюйм2 збільшує швидкість течії. При тиску понад 2 фунт/дюйм2 гладкий перебіг потоків припиняється і починається тонке розріджування, внаслідок чого утворюються дрібніші частинки неправильної форми. 15 Комп’ютерна верстка Т. Чепелева 91334 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for prilling mixture

Автори англійськоюKweeder, James A, Shirley, Arthur Ray, Jr., Cochran, Keith D, Holt, Timothy G.

Назва патенту російськоюСпособ гранулирования смеси и устройство для его осуществления

Автори російськоюКвеедер Джеймз А., Ширлей Артур Рей Джр., Кочран Кейт Д., Холт Тимоти Г.

МПК / Мітки

Мітки: пристрій, гранулювання, спосіб, здійснення, суміші

Код посилання

<a href="https://ua.patents.su/8-91334-sposib-granulyuvannya-sumishi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання суміші та пристрій для його здійснення</a>

Попередній патент: Підсилювач смаку, хлібне тісто, хлібопродукти і продукти з зернових, що його містять, його застосування як замінника кухонної солі

Наступний патент: Гнучка упаковка, яка повторно закривається (варіанти), та спосіб її утворення

Випадковий патент: Вібруючий плуг