Пристрій та спосіб для одержання силанів

Номер патенту: 91346

Опубліковано: 26.07.2010

Автори: Пьопкен Тім, Каснітц Джон, Зонненшайн Раймунд, Адлер Петер

Формула / Реферат

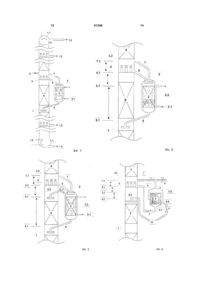

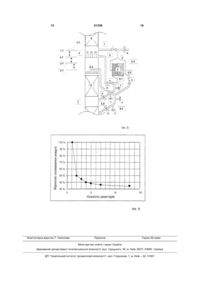

1. Пристрій для одержання силанів загальної формули HnSiCl4-n, де n=1, 2, 3 і/або 4, дисмутацією принаймні одного відносно сильно хлорованого силану в присутності каталізатора, який розміщений на принаймні одній дистиляційній колоні (1), яка має нижню частину (1.1) та верхню частину (1.2), принаймні один бічний реактор (2) з шаром каталізатора (3), принаймні один впускний канал (1.3) для реагенту, випускний канал (1.4) для виведення продукту і принаймні один додатковий випускний канал (1.5 або 1.8) для виведення продукту, де дистиляційна колона (1) оснащена принаймні однією тарілкою (4) з патрубком для подачі газу, а принаймні один бічний реактор (2) з'єднаний з дистиляційною колоною (1) за допомогою принаймні трьох трубопроводів (5, 6, 7) таким чином, що місце з'єднання трубопроводу (5) з дистиляційною колоною (1) для виведення конденсату з тарілки (4, 4.1) з патрубком для проходження газу розташоване вище верхнього краю шару каталізатора (3, 3.1 або 3.2), при цьому трубопровід (6) для виведення рідкої фази з бічного реактора (2) відкритий на рівні (6.1) в дистиляційній колоні (1) нижче тарілки (4) з патрубком для проходження газу і місце (6, 6.1) його виходу розташоване нижче верхнього краю шару каталізатора (3, 3.1 або 3.2), а трубопровід (7) для виведення газової фази з відповідного бічного реактора (2) відкритий на рівні (7.1) в дистиляційній колоні (1) вище рівня (4.1) тарілки (4) з патрубком для проходження газу.

2. Пристрій за п. 1, який відрізняється тим, що має нагрівну нижню частину (1.6, 1.1) колони.

3. Пристрій за п. 1 або 2, який відрізняється тим, що додатково має низькотемпературний охолоджувач (1.7) у верхній частині (1.2) колони.

4. Пристрій за будь-яким із пп. 1-3, який відрізняється тим, що додатково має два, три, чотири або п'ять реакторних блоків, один з яких має принаймні підблоки (2), (3), (4), (5), (6) та (7).

5. Пристрій за п. 4, який відрізняється тим, що має на реакторний блок два або три реактори (2, 3), з'єднані паралельно.

6. Пристрій за будь-яким із пп. 1-5, який відрізняється тим, що додатково має принаймні одне наповнення (8) колони.

7. Пристрій за будь-яким із пп. 1-6, який відрізняється тим, що додатково має принаймні один додатковий випускний канал (1.5) для виведення продукту.

8. Пристрій за будь-яким із пп. 1-7, який відрізняється тим, що каталізатор присутній в шарі (3) у вільній або упорядкованій формі.

9. Пристрій за п. 8, який відрізняється тим, що каталізатор присутній в шарі (3) в структурованій упаковці з отворами або пакувальних елементах, виготовлених з отворами, або шар каталізатора (3) має пакувальні елементи або внутрішні ділянки, виготовлені з каталітично активного матеріалу.

10. Пристрій за будь-яким із пп. 1-9, який відрізняється тим, що додатково має принаймні одну сітчасту трубу або опорну решітку з сіткою в шарі каталізатора (3).

11. Пристрій за будь-яким із пп. 1-10, який відрізняється тим, що бічний реактор (2), шар каталізатора (3), трубопроводи (5), (6) та (7) розташовані певним чином відносно тарілки (4) з патрубком для проходження газу і колони (1) таким чином, що потік (5.1) до шару каталізатора (3) надходить знизу трубопроводом (5).

12. Пристрій за будь-яким із пп. 1-11, який відрізняється тим, що має додаткові трубопроводи та керуючі блоки для заповнення, здійснення процесу, випорожнення та промивання робочих блоків.

13. Спосіб одержання силанів загальної формули HnSiCl4-n, де n=1, 2, 3 і/або 4, дисмутацією вищого хлорсилану в присутності каталізатора при температурі у діапазоні від -120 до 180 °С та абсолютному тиску від 0,1 до 30 бар в пристрої за будь-яким із пп. 1-12, при цьому указаний пристрій заповнюють принаймні до висоти шару каталізатора рідким гідрохлорсиланом з входженням хлорсилану в контакт з каталізатором і вихідний матеріал безперервно вводять через впускний канал в кількості, яка відповідає кількості продукту, виведеного з системи.

14. Спосіб за п. 13, який відрізняється тим, що як каталізатор використовують макропористу іонообмінну смолу, яка має третинні аміногрупи або пористий носій, модифікований або просочений алкіламінотриалкоксисиланами.

15. Спосіб за п. 13 або 14, який відрізняється тим, що каталізатор повністю або частково зволожують рідиною.

16. Спосіб за будь-яким із пп. 13-15, який відрізняється тим, що вихідний матеріал подають безпосередньо в колону і/або в принаймні один з бічних реакторів.

17. Спосіб за п. 16, який відрізняється тим, що подачу вихідного матеріалу в колону здійснюють в її середню зону.

18. Спосіб за будь-яким із пп. 13-17, який відрізняється тим, що температура шару каталізатора бічного реактора становить від -80 до 120 °С.

19. Спосіб за будь-яким із пп. 13-18, який відрізняється тим, що (і) як вищий хлорсилан використовують трихлорсилан, а по суті моносилан, монохлорсилан, дихлорсилан та тетрахлорсилан або суміш принаймні двох з цих сполук одержують як продукти або (іі) використовують дихлорсилан і одержують моносилан, монохлорсилан, трихлорсилан та тетрахлорид кремнію або суміш принаймні двох з цих сполук.

Текст

1. Пристрій для одержання силанів загальної формули HnSiCl4-n, де n=1, 2, 3 і/або 4, дисмутацією принаймні одного відносно сильно хлорованого силану в присутності каталізатора, який розміщений на принаймні одній дистиляційній колоні (1), яка має нижню частину (1.1) та верхню частину (1.2), принаймні один бічний реактор (2) з шаром каталізатора (3), принаймні один впускний канал (1.3) для реагенту, випускний канал (1.4) для виведення продукту і принаймні один додатковий випускний канал (1.5 або 1.8) для виведення продукту, де дистиляційна колона (1) оснащена принаймні однією тарілкою (4) з патрубком для подачі газу, а принаймні один бічний реактор (2) з'єднаний з дистиляційною колоною (1) за допомогою принаймні трьох трубопроводів (5, 6, 7) таким чином, що місце з'єднання трубопроводу (5) з дистиляційною колоною (1) для виведення конденсату з тарілки (4, 4.1) з патрубком для проходження газу розташоване вище верхнього краю шару каталізатора (3, 3.1 або 3.2), при цьому трубопровід (6) для виведення рідкої фази з бічного реактора (2) відкритий на рівні (6.1) в дистиляційній колоні (1) нижче тарілки (4) з патрубком для проходження газу і місце (6, 6.1) його виходу розташоване нижче верхнього краю шару каталізатора (3, 3.1 або 3.2), а трубопровід (7) для виведення газової фази з відповідного бічного реактора (2) відкритий на рівні (7.1) в дистиляційній колоні (1) вище рівня (4.1) тарілки (4) з патрубком для проходження газу. 2 (19) 1 3 ратурі у діапазоні від -120 до 180 °С та абсолютному тиску від 0,1 до 30 бар в пристрої за будьяким із пп.1-12, при цьому указаний пристрій заповнюють принаймні до висоти шару каталізатора рідким гідрохлорсиланом з входженням хлорсилану в контакт з каталізатором і вихідний матеріал безперервно вводять через впускний канал в кількості, яка відповідає кількості продукту, виведеного з системи. 14. Спосіб за п.13, який відрізняється тим, що як каталізатор використовують макропористу іонообмінну смолу, яка має третинні аміногрупи або пористий носій, модифікований або просочений алкіламінотриалкоксисиланами. 15. Спосіб за п.13 або 14, який відрізняється тим, що каталізатор повністю або частково зволожують рідиною. 16. Спосіб за будь-яким із пп.13-15, який відрізняється тим, що вихідний матеріал подають безпо Винахід відноситься до пристрою та до способу для одержання силанів загальної формули HnSiCI4-n, Де n=1, 2, 3 або 4, дисмутацією більш сильно хлорованих силанів в присутності каталізатора за допомогою пристрою, використовуваного для способу, який базується на поєднанні принаймні однієї дистиляційної колони і принаймні одного бічного реактора, тобто зовнішнього реактора. Реакція дисмутації здійснюється, наприклад, для одержання дихлорсилану (DCS, H2SiCI2) з трихлорсилану (TCS, HSiCI3) за допомогою утворення тетрахлориду кремнію (STC, SiCI4) як супутнього продукту. Іншим прикладом є одержання моносилану (SiH4) з TCS, який подібним чином призводить до утворення STC як супутнього продукту. Такі каталітичні способи одержання силанів, які мають низьку ступінь хлорування, наприклад моносилану або DCS, з більш сильно хлорованих силанів, загалом TCS, широко використовуються в промисловості. У них, згідно з загальним рівнянням реакції, між двома молекулами силану головним чином відбувається обмін атомами водню та хлору (I) HxSiCi4-x+HySiCI4-yHx+1+iSiCI4-x-1+Hy-1SiCl4-y+1 в реакції дисмутації або реакції диспропорціонування. Тут, x може бути від 0 до 3, а у може бути від 1 до 4. Прикладом цієї реакції згідно з рівнянням (І) є одержання DCS з TCS (рівняння І з x=у=1) (ЕР 0 474 265). Якщо поєднується певна кількість послідовних реакцій, то можна одержати моносилан дисмутацією за три етапи: починаючи від трихлорсилану до дихлорсилану, до монохлорсилану і нарешті до моносилану з утворенням тетрахлориду кремнію (STC): 91346 4 середньо в колону і/або в принаймні один з бічних реакторів. 17. Спосіб за п.16, який відрізняється тим, що подачу вихідного матеріалу в колону здійснюють в її середню зону. 18. Спосіб за будь-яким із пп.13-17, який відрізняється тим, що температура шару каталізатора бічного реактора становить від -80 до 120 °С. 19. Спосіб за будь-яким із пп.13-18, який відрізняється тим, що (і) як вищий хлорсилан використовують трихлорсилан, а по суті моносилан, монохлорсилан, дихлорсилан та тетрахлорсилан або суміш принаймні двох з цих сполук одержують як продукти або (іі) використовують дихлорсилан і одержують моносилан, монохлорсилан, трихлорсилан та тетрахлорид кремнію або суміш принаймні двох з цих сполук. Таким чином, в наш час моносилан головним чином одержують з трихлорсилану дисмутацією TCS (наприклад DE 21 62 537, DE 25 07 864, DE 39 25 357, DE 33 11 650, DE 10017 168, US 3 968 199). Іншими способами одержання моносилану є, наприклад, відновлення SiF4 за допомогою комплексних гідридів металів (ЕР 0 337 900) або реакцій через гідроалкоксисилани (US 6 103 942). Каталізатори, використовувані для дисмутаци, є головним чином іонообмінниками, наприклад у формі аміновмісних полістиролів (DE 100 57 521), аміновмісних неорганічних носив (ЕР 0 474 265, ЕР 0 285 937) або органополісилоксанових каталізаторів (DE 39 25 357). Вони можуть вводитися безпосередньо в колону або у вигляді єдиного шару (DE 25 07 864) в шари (US 5 338 518, US 5 776 320) або в конструкції з отворами (WO 90/02603). Як альтернатива, каталізатор може розміщуватися в одному або більшій кількості зовнішніх реакторів, впускні та випускні канали яких з'єднані з різними місцями на дистиляційній колоні (US 4 676 967, ЕР 0 474 265, ЕР 0 285 937, DE 37 11 444). Дякуючи фізичним властивостям силанів, які беруть участь в процесі (дивіться Таблицю), i дуже часто несприятливому положенню хімічної рівноваги в реакції дисмутації, реакція і дистиляція головним чином здійснюються як інтегрований процес. 5 91346 6 Таблиця Фізичні дані для хлорсиланів та моносилану Сполука Критична температура [°С] Температура кипіння при атмосферному тиску [°С] Температура кипіння при тиску 5 бар [°С] Температура кипіння при тиску 25 бар [°С] Найкращим можливим поєднанням реакції і розділення матеріалів є реактивна ректифікація 3 цією метою було запропоновано застосування структурованого пакування (DE 198 60 146), проте через низьку швидкість реакції бажаним є більший об'єм каталізатора. Це може забезпечуватися за допомогою одного або більшої кількості бічних реакторів. Тут бічний струмінь береться з дистиляційної колони, подається до бічного реактора і вводиться тут в контакт з гетерогенним фіксованим каталізатором. Суміш продукту яка залишає бічний реактор, подається назад в дистиляційну колону (наприклад DE 40 37 639, DE 100 17 168). Однак, недолік полягає в тому, що зазвичай насоси застосовують для транспортування хімічно активної суміші в установці, тобто, між реактором та колоною. Внаслідок здатності до спонтанного займання моносилану і монохлорсилану, зокрема мале протікання, що може легко відбуватися у випадку рухомих частин може мати катастрофічні наслідки. Окрім того, рухомі частини пристрою головним чином мають вищі вимоги до технічного обслуговування, а ніж нерухомі частини. Окрім того, технічне обслуговування включає потенційні небезпечні ситуації внаслідок легкозаймистих або спонтанно займистих хімічно активних продуктів, які потрібно мінімізувати. Іншим недоліком концепцій відомих бічних реакторів полягає в тому що відповідний струмінь головним чином пропускається крізь два теплообмінника крізь один перед реактором і один - за реактором, з можливою рекуперацією теплоти. Це дозволяє контролювати температуру реактора незалежно від температури дистиляції. Це передбачено, наприклад, для забезпечення наявності єдиної фази в реакторі так, що в ньому превалює визначений потік. Реакція дисмутації є реакцією, перетворення якої обмежене хімічною рівновагою. Ця обставина змушує відділяти продукти реакції від непрореагованих вихідних матеріалів для стимулювання перетворення у всьому процесі до його завершення. Якщо дистиляція вибрана як операція розділення, що є можливою внаслідок температур кипіння (дивіться Таблицю), то ідеальний з точки зору енергетики пристрій повинен бути колоною з нескінченно високим ступенем дистиляції у якій досягання хімічної рівноваги забезпечується на кожній тарілці або кожній теоретичній тарілці за допомогою придатного каталізатора або відповідного тривалого часу перебування. Цей пристрій повинен мати якомога нижчу потребу в енергії і, таким чином, якомога нижчі робочі витрати [дивіться Фіг.6, а також роботу Sundmacher & Kienle Моносилан Монохлорсилан -3,5 123 -112 -30 -78 15 -28 85 DCS 176 8,3 60 137 TCS 206 31,8 87 170 STC 234 57,1 117 207 (Editors), "Reactive distillation", Verlag Wiley-VCH, Weinheim 2003]. Подальшим недоліком відомих способів, пристроїв і бічних реакторів, таких як зони реакції, виконані в колоні, є труднощі в заміні каталізатора. При одержанні силанів, які мають низьку ступінь хлорування, каталізатор неухильно забруднюється цими речовинами і повинен повністю звільнятися від них перед можливою заміною. У відомих пристроях це не можна реалізувати встановленим способом без проблем через труднощі з проходженням очисного агенту, наприклад азоту, крізь шари каталізатора. Окрім того, сама по собі заміна викликає значні труднощі. Тому, задачею винаходу є надання додаткової можливості одержання, зокрема, силанів які мають низьку ступінь хлорування, а також моносилану на основі реакторів та дистиляційних колон. Зокрема, при вирішенні цієї задачі вищезгаданих недоліків слід уникати. Ця задача вирішена згідно з винаходом, як це викладено у формулі винаходу. Таким чином, на подив було виявлено, що силани, які мають низьку ступінь хлорування а також моносилан можуть одержуватися з більш сильно хлорованих силанів, зокрема з трихлорсилану і/або дихлорсилану, в присутності каталізатора простим та економним способом навіть без закачування для подачі струменів між колоною і реактором, коли пристрій (дивіться наприклад Фіг.1), який базується на принаймні одній дистиляційній колоні (1), яка має дно (1.1) та верх (1.2), принаймні один бічний реактор (2) з шаром каталізатора (3), принаймні один впускний канал (1.3), канал (1.4) для виведення продукту і принаймні один додатковий канал (1.5 або 1.8) для виведення продукту, де дистиляційна колона (1) оснащена принаймні однією тарілкою (4) з патрубком для проходження газу і принаймні один бічний реактор (2) з'єднаний з дистиляційною колоною (1) за допомогою принаймні трьох труб (5, 6, 7) у такий спосіб, місце з'єднання лінії (5) з дистиляційною колоною (1) для виведення конденсату з тарілки (4, 4.1) з патрубком для проходження газу знаходиться вище верхнього краю шару каталізатора (3, 3.1 або 3.2), при цьому лінія (6) для виведення рідкої фази з бічного реактора (2) має отвір на рівні (6.1) в дистиляційній колоні (1) нижче тарілки (4) з патрубком для проходження газу і цей отвір (6, 6.1) знаходиться нижче верхнього краю шару каталізатора (3, 3.1 або 3.2), а лінія (7) для виведення газової фази з відповідного бічного реактора (2) має отвір на рівні (7.1) в дистиляційній колоні (1) вище рівня (4.1) тарілки (4) з патрубком для проходження газу. 7 Пристрій згідно з винаходом може корисно оснащуватися придатним до нагріванням дном (1.6, 1.1) колони, а також низькотемпературним охолоджувачем (1.7) у верхній частині (1.2) колони. Окрім того, колона (1) може корисно оснащуватися принаймні одним наповненням (8) колони і мати принаймні один додатковий впускний канал (1.3) або канал (1.5) для виведення продукту. У такому пристрої можуть вигідно та відносно легко проводитися як реакція так і розділення присутніх рідких та газоподібних фаз. У представленому пристрої також можна обходитися без теплообмінників спереду та ззаду реактора. Окрім того, такий пристрій показує високу надійність і є відносно простим для контролю та технічного обслуговування. Окрім того, пристрій представленого типу дозволяє простий запуск і керування процесом. Окрім того у представленому пристрої каталізатор може замінятися контрольованим та відносно простим способом. Установка може також без проблем спорожнюватися в значній мірі. Представлений винахід відповідним чином надає пристрій для одержання силанів загальної формули HnSiCI4-n, де n=1, 2, 3 і/або 4, дисмутацією принаймні одного відносно сильно хлорованого силану в присутності каталізатора, який базується на принаймні одній дистиляційній колоні (1), яка має дно (1.1) та верх (1.2), принаймні один бічний реактор (2) з шаром каталізатора (3), принаймні один впускний канал (1.3), канал (1.4) для виведення продукту і принаймні один додатковий канал (1.5 або 1 8) для виведення продукту, де дистиляційна колона (1) оснащена принаймні однією тарілкою (4) з патрубком для проходження газу і принаймні один бічний реактор (2) з'єднаний з дистиляційною колоною (1) за допомогою принаймні трьох труб (5, 6, 7) у такий спосіб що місце з єднання лінії (5) з дистиляційною колоною (1) для відведення конденсату з тарілки (4, 4.1) з патрубком для проходження газу знаходиться вище верхнього краю шару каталізатора (3, 3.1 або 3.2), а лінія (6) для виведення рідкої фази з бічного реактора (2) відкривається на рівні (6.1) в дистиляційній колоні (1) нижче тарілки (4) з патрубком для проходження газу і цей отвір (6, 6.1) знаходиться нижче верхнього краю шару каталізатора (3, 3.1 або 3.2), а лінія (7) для виведення газової фази з відповідного бічного реактора (2) відкривається на рівні (7.1) в дистиляційній колоні (1) вище рівня (4.1) тарілки (4) з патрубком для проходження газу. Фіг.1, 2, 3, 4 та 5 показують переважні варіанти виконання пристроїв згідно з винаходом. Інженерний дизайн присутніх тут компонентів, наприклад колони, реактори з шаром каталізатора, лінії, клапани, охолоджувачі, нагрівальні, роздільні насадки, і т.д., відомий сам по собі. Пристрій згідно з винаходом переважно базується на більш ніж одному реакторному блоці. Таким чином, у пристрої згідно з винаходом перевага надається двом, трьом чотирьом або п'ятьом реакторним блокам, один з яких має принаймні підблоки (2), (3), (4) (5), (6) і (7). Пристрій згідно з вина 91346 8 ходом особливо базується на двох або трьох таких реакторних блоках. Також можна мати на один реакторний блок два або три реактори (2,3), з'єднані паралельно. Повне перетворення при низькому споживанні енергії може переважно досягатися при високій спеціальній пропускній здатності в установках, виконаних згідно з винаходом. Для забезпечення достатньої тривалості перебування над каталізатором для відносно слабкої реакції дисмутації, тобто, для забезпечення достатньо малої просторової швидкості над каталізатором для приблизного досягання хімічної рівноваги, вимоги до простору для реакції головним чином більші за вимоги до дистиляції. З цієї причини використовувані реактори (2) повинні переважно мати такі розміри, щоб в них можна було досягати 80-98% зрівноваженого перетворення, тобто, максимального перетворення, яке може досягатися. Пристрої згідно з винаходом є також корисними через те, що існуючі бічні реактори можуть потім відносно легко оснащатися дистиляційною колоною згідно з винаходом. Пристрої згідно з винаходом головним чином оснащені шаром каталізатора (3), розміщеним в бічному реакторі (2). Можна використовувати відомі дисмутаційні каталізатори, які можуть бути присутніми в шарі каталізатора у вільній або упорядкованій формі. Перевага надається каталізатору, який присутній в шарі (3) в структурованій упаковці з отворами або в пакувальних елементах виготовлених з отворами, або в шарі (3), який містить пакувальні елементи або внутрішні частини, виготовлені з каталітично активного матеріалу. Окрім того, принаймні одна екранувальна труба або носій, оснащений екраном, може бути присутнім в шарі каталізатора (3), в результаті чого можуть забезпечуватися додатковий поперечний переріз і, таким чином, по суті просторово не утруднені потоки газу та рідини. Переважні дисмутаційні каталізатори є, наприклад, проте не виключно, макропористою іонообмінною смолою яка має третинні аміногрупи або пористим носієм, який модифікований або просочений принаймні одним алкіламінотриалкоксисиланом. Окрім того, пристрої згідно з винаходом можуть переважно оснащуватися додатковими лініями та контрольними блоками для наповнення, контролю, спорожнення та промивання відповідних робочих блоків, зокрема клапанів а) - к), зображених на Фіг.3, 4 та 5. Це робить можливим, наприклад на основі Фіг.4, закривати клапани і), а потім h), і промивати та сушити бічний реактор (2), який містить каталізатор (3) з сухим азотом або аргоном. Клапан k) може потім закриватися, а каталізатор може виводитися або видалятися в атмосфері захисного газу. Потім реактор можна відповідно привести в робочий стан шляхом закривання клапану g) та відкриванням клапанів і), k) та h) віртуально без будь-якої значної перерви в роботі установки. Запуск або наповнення установки відносно сильно хлорованим силаном як вихідним матеріалом та введення вихідного матеріалу під час робо 9 ти установки можна, наприклад, здійснювати за допомогою клапанів g), f), e), c), d), a), b), (1.3) і/або дна (1.1) колони (дивіться Фіг.1, 3, 4 та 5). Окрім того, продукт може виводитися за допомогою верху (1.8) колони, каналу (1.5) для відведення і/або дна (1.4) колони під час роботи установки згідно з винаходом. Представлений винахід також надає спосіб одержання силанів загальної формули HnSiCI4-n, де n=1, 2, 3 і/або 4, дисмутацією вищого хлорсилану в присутності каталізатора при температурі з діапазону від -120 до 180°С та абсолютному тиску від 0,1 до 30бар в пристрої згідно з винаходом, який включає заповнення пристрою принаймні до висоти шару каталізатора рідким гідрохлорсиланом так, що хлорсилан входить в контакт з каталізатором, переважно так що каталізатор повністю або частково зволожується рідиною, та безперервне введення вихідного матеріалу за допомогою впускного каналу колони в кількості яка відповідає кількості продукту, виведеного з системи. Вихідний матеріал може подаватися безпосередньо в колону (1.3), зокрема в її середню секцію, і/або в принаймні один із бічних реакторів (2) або за допомогою дна (1.1), зокрема під час запуску. Головним чином реактор починає працювати, коли каталізатор та вихідний матеріал входять в контакт один з одним. В способі винаходу шар каталізатора бічного реактора переважно функціонує при температурі від -80 до 120°С. Температура реактора або температура шару каталізатора може переважно регулюватися або контролюватися (2.1) за допомогою охолоджувального або нагрівального кожуха на реактора. Окрім того, потік в шар каталізатора (3) може надходити або зверху (дивіться Фіг.1, 2 та 3) або знизу (дивіться Фіг.4 та 5). Якщо рідка фаза подається зверху (дивіться Фіг.1, 2 та 3), то вона головним чином протікає вниз від однієї тарілки (4) з патрубком для проходження газу по лінії (5) і розподіляється по верхній частині шару каталізатора (3). Якщо потік надходить знизу то можна вибирати конфігурацію пристрою як це можна переважно побачити з Фіг.4 або 5, де бічний реактор (2), шар каталізатору (3), труби (5), (6) та (7) певним чином розташовані відносно тарілки (4) з патрубком для проходження газу та колони (1) у такий спосіб що потік (5.1) до шару каталізатора (3) надходить знизу по лінії (5). У цьому випадку рідка фаза з тарілки (4) з патрубком для проходження газу може також витікати і протікати знизу в шар каталізатора (3) по лінії (5) внаслідок гідростатичного тиску (дивіться різницю висот між рівнями 6.1, 3.1, 4.1 та 7.1). Таким чином, хлорсилан рідкої фази входить в контакт з каталізатором і взаємодіє відповідно до рівнянь реакції (II), (III) і/або (IV). Газоподібні продукти реакції можуть також підніматися по лінії (7) в колону (1) і тут, якщо це потрібно, проходити крізь блоки (8) та (4.2), частково конденсуватися або розділятися. Рідку фазу головним чином повторно подають в колону по лінії (6). Окрім того, потік рідкої фази до реактора або до колони може 91346 10 додатково регулюватися за допомогою лінії (5.2, 5.3 на Фіг 3). Нижче описуються спеціальні вимоги, яким повинен відповідати такий реактор завдяки властивостям реакції та речовинам, що беруть в ній участь. Як встановлено вище, оперування та обробка силанів загальної формули SiHxCI4-x є дуже вимогливими з точки зору безпеки, оскільки хлорвмісні силани утворюють токсичний хлорид водню при контакті з атмосферною вологою, а також утворюють тверді відкладення діоксиду кремнію, які можуть блокувати компоненти установки. Окрім того, водневовмісні силани здатні до горіння і стають надзвичайно займистими із зниженням вмісту хлору. Дихлорсилан, наприклад, може спонтанно займатися а моносилан миттєво реагує з атмосферним киснем, з вибуховими сумішами, які здатні формуватися в результаті затримки початку реакції не дивлячись на спонтанну займистість. З цієї причини контакту хімічно активної суміші з повітрям та водою слід уникати. Цього належним чином досягають уникненням можливих місць протікання та мінімізацією потреби в технічному обслуговуванню. Згідно з винаходом переважно використовується гідростатична висота, яка вимірюється від випускного каналу або тарілки (4) з патрубком для проходження газу колони (1) замість насосу для транспортування хімічно активної суміші через реактори (2). Ця гідростатична висота може, згідно з винаходом, створюватися або всередині або зовні колони у формі спускних труб. У цей спосіб хімічно активна суміш може вільно текти під дією сили тяжіння і більше нема потреби в рухомих частинах на ділянці, яка контактує з продуктом (дивіться (3.1), (4.1), (6.1) та (7.1) на Фіг.2, 3, 4 та 5). Однак, оскільки гідростатична висота здатна створювати тільки порівняно малу різницю тисків, то опір потоку в реакторах повинен переважно утримуватися низьким. Додаткова переважна властивість представленої системи полягає в тому, що в реакції проміжний киплячий компонент, наприклад DCS, утворює низькокиплячий компонент у представленому випадку MCS - та високо киплячий компонент тут TCS. Окрім того, на подив було виявлено, що з цієї причини утворюється певна кількість газу в реакторах. Цей газ додатково має корисну властивість, яка полягає в тому, що малі бульбашки приєднуються до частинок каталізатора і тому зменшують вільний поперечний переріз шару каталізатора, доступний рідині. У пристрої згідно з винаходом додатковим нагріванням або охолодженням дистиляційної ділянки колони на висоті реакторного блоку або блоків можна головним чином вигідно нехтувати. У цьому випадку пристрій переважно працює з сумішшю рідкої та газової фаз. Температура, яка приводить до дистиляції або реакції, придатна для проведення реакції при абсолютному тиску від 0,1 до 30бар, переважно від 1 до 8 бар. Таким чином, можна переважно обійтися без використання теплообмінників для подачі та виведення струменів продукту реакторів. 11 Проблеми з газовими бульбашками, які зв'язуються з каталізатором, згідно з винаходом вирішуються іншим способом, як це описано нижче. Напрям потоку хімічно активної рідини крізь реактори може проходити або зверху донизу (дивіться Фіг.1, 2 та 3) або знизу доверху (дивіться Фіг.4 та 5). Перевага першого варіанту (дивіться Фіг.2) полягає втому, що каталізатор (3) входить в контакт з газовою та рідкою фазами. Відомо, що реакція протікає більш швидко в газовій фазі. Однак, повернення назад рідини, яка протікає з колони (1) у реактор (2), могло б відбуватися, якщо б воно не змінювалося згідно з винаходом переважно шляхом забезпечення достатнього вільного простору, тобто вільного поперечного перерізу, для потоку газу і рідини в компонентах установки (2) та (3). Цього можна досягати, зокрема, за допомогою спеціальної конфігурації або розміщення каталізатора. Особливо вигідними типами упаковок є, наприклад, продукт Katapak(R) від компанії Sulzer Chemtech або продукт Katamax(TM) від компанії Koch. Подальшою можливістю може бути пакування частинок каталізатора в пакувальні елементи, виготовлені з отворами, які можуть потім вводитися як неупорядкований шар в реактор. Подальшою вигідною можливістю є встановлення дірчастих труб в реактор, який іншим чином заповнюється повним шаром каталізатора, який може подібним чином допомагати протіканню особливо вигідним способом. Інший варіант для уникнення зворотного потоку в реакторі передбачений для потоку в реактор знизу (дивіться Фіг.4 та 5). Тут, газові бульбашки переважно переносяться вгору та за межі струменем продукту і окремо повторно подаються до дистиляційної колони. Не дивлячись на вибраний варіант виконання пристрою винаходу, бажано повторно подавати газоподібні продукти реакції до дистиляційної колони окремо від рідких продуктів реакції. Це може зменшувати завантаження дистиляційної колони, оскільки газову фазу головним чином повторно подають до колони у вищій точці, а ніж рідину. Спосіб винаходу та нові пристрої, використовувані для цієї мети, можуть також переважно просто та безпечно заміняти можливий каталізатор. Якщо основний іонообмінник використовується як каталізатор, то необхідно взяти до уваги забруднення цього каталізатора комплексними іонами металів або неметалевими іонами. Окрім того, термін придатності каталізатора обмежений, між іншим, обмеженою термостабільністю каталізатора Заміна каталізатора може здійснюватися навіть легше, якщо він використовується в циліндричному контейнері і тільки циліндричний контей 91346 12 нер виймається з реактора та міняється. Як альтернатива, каталізатор може братися з реактора у текучій формі у вологому або сухому стані і подібним чином повторно подаватися. У способі винаходу бажано для ряду та розмірів реакторів бути такими, щоб увесь пристрій міг продовжувати працювати тільки при незначному зниженні навантаження навіть, коли один реактор виводиться з дії. Цього можна досягати, по-перше, дублюванням реакторів у відповідному положенні. По-друге, коли установка має принаймні 2, переважно 3 реактори на реакторний блок, то він може мати такі розміри, що може безперервно працювати при зниженому навантаженні та з більшою подачею енергії. Практична користь цього способу згідно з винаходом порівняно з реакційною дистиляційною колоною, яка має розміщений всередині каталізатор, полягає в тому, що при заміні каталізатора не потрібно міняти всю його упаковку, а замість цього тільки поміняти шар каталізатору, який став деактивованим. Потім уся установка може продовжувати працювати, можливо при зниженому навантаженні. Перед заміною належним чином готують свіжий каталізатор для використання з чутливою до повітря та вологи хімічно активною сумішшю. Очищення свіжого каталізатора може здійснюватися шляхом промивання очищеною водою і подальшим сушінням за допомогою необов'язково попередньо нагрітим азотом; у цей спосіб можна уникати використання сторонніх речовин, таких як метанол. Каталізатор переважно сушиться у встановленому стані, який дозволяє уникати забруднення після сушіння. Збіднений каталізатор насичується хлорсиланами і може звільнятися від них перед видаленням з реактора. З цією метою реактор (2) може видалятися з установки за допомогою заповнювальних, регулювальних або спорожнювальних ліній, як це описано вище (дивіться Фіг.4 та 5) і звільнятися від рідини, присутній в ньому. Потім каталізатор може подібним чином сушитися з використанням необов'язково попередньо нагрітого азоту або благородного газу, такого як аргон. Окрім того, можна і особливо корисно (і) використовувати трихлорсилан як вищий хлорсилан у способі винаходу з використанням пристрою згідно з винаходом і одержувати як продукти по суті моносилан, монохлорсилан, дихлорсилан та тетрахлорсилан або суміші принаймні двох з цих сполук або (іі) використовувати дихлорсилан та одержувати моносилан, монохлорсилан, трихлорсилан і тетрахлорид кремнію, або суміш принаймні двох з цих сполук. 13 91346 14 15 Комп’ютерна верстка Т. Чепелева 91346 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus and process for preparing silanes

Автори англійськоюSONNENSCHEIN RAYMUND, SONNENSCHEIN RAYMUND, POPKEN TIM, KAHSNITZ JOHN

Назва патенту російськоюУстройство и способ для получения силанов

Автори російськоюЗонненшайн Раймунд, Адлер Петер, Пьопкен Тим, Каснитц Джон

МПК / Мітки

МПК: C01B 33/107, B01D 3/00, B01J 8/02

Мітки: одержання, силанів, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/8-91346-pristrijj-ta-sposib-dlya-oderzhannya-silaniv.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб для одержання силанів</a>

Попередній патент: Сідло велосипеда

Наступний патент: Система стільникового зв’язку та її вузли

Випадковий патент: Очисник вороху коренебульбоплодів від домішок