Спосіб ущільнення волокнистих структур методом інжекції полімеру у форму для виготовлення товстих деталей з композитних матеріалів

Номер патенту: 91991

Опубліковано: 27.09.2010

Автори: Дош'є Мартін, Кошуа Жан-П'єрр, Фаг Марі-Лор, Бутфо Бріжитт

Формула / Реферат

1. Спосіб виготовлення товстої деталі з композитного матеріалу з волокнистим армуванням і полімерною матрицею, який включає такі етапи:

- підготовка волокнистої структури, призначеної для армування деталі, яку виготовляють;

- уміщення волокнистої структури у форму, в якій принаймні одна стінка утворена гнучкою мембраною;

- інжекція у форму смоляної композиції, що має масовий вміст летучих речовин менше 25 %, і температуру, при якій її в'язкість складає від 0,1 Па·с до 0,3 Па·с, і

- полімеризація смоли у формі, вміщеній у корпус з температурою, яка поступово підвищується, причому етап полімеризації включає початкову фазу тільки часткової полімеризації, в процесі якої температуру піднімають до першого значення, і у формі встановлюють вакуум для видалення летучих речовин, що виділяються, і кінцеву фазу полімеризації, в процесі якої в формі підвищують тиск і поступово підвищують температуру від першого значення до кінцевої температури полімеризації для завершення полімеризації під тиском, для одержання деталі з композитного матеріалу із залишковою об'ємною пористістю, яка складає менше за 11 %.

2. Спосіб за п. 1, який відрізняється тим, що використовують волокнисту структуру, яка складається з двовимірних шарів, накладених один на одний та зв'язаних між собою.

3. Спосіб за п. 2, який відрізняється тим, що двовимірні волокнисті шари зв'язані між собою елементами, які проходять крізь шари.

4. Спосіб за п. 2, який відрізняється тим, що двовимірні волокнисті шари зв'язані між собою органічним або неорганічним зв'язуючим.

5. Спосіб за п. 1, який відрізняється тим, що використовують нежорстку волокнисту структуру і здійснюють ущільнення волокнистої структури за допомогою гнучкої мембрани в процесі кінцевої стадії полімеризації під тиском.

6. Спосіб за п. 1, який відрізняється тим, що використовують жорстку волокнисту структуру, між волокнистою структурою та гнучкою мембраною вміщують дренаж, і смола, яка міститься в дренажі, проникає у волокнисту структуру в процесі кінцевої стадії полімеризації під тиском.

7. Спосіб за п. 6, який відрізняється тим, що використовують волокнисту структуру, якій надана жорсткість шляхом зміцнення частковим ущільненням.

8. Спосіб за п. 1, який відрізняється тим, що використовують форму, що містить жорстку опорну деталь, яка має поверхню, що відповідає профілю поверхні деталі, яку виготовляють, на яку накладають волокнисту структуру.

9. Спосіб за п. 1, який відрізняється тим, що перед інжекцією у форму смоляної композиції здійснюють її попередню дистиляцію для зниження в ній масового вмісту летучих речовин до значення меншого за 25 %.

10. Спосіб за п. 1, який відрізняється тим, що використовують смолу, вибрану з фенольних і фуранових смол.

11. Спосіб за п. 1, який відрізняється тим, що смоляна композиція додатково містить тверді наповнювачі.

12. Спосіб за п. 1, який відрізняється тим, що в процесі кінцевої фази застосовують тиск, що складає від 1 МПа до 2,5 МПа.

Текст

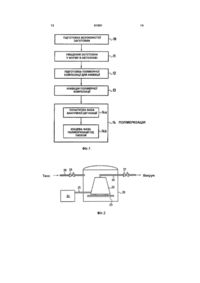

1. Спосіб виготовлення товстої деталі з композитного матеріалу з волокнистим армуванням і полімерною матрицею, який включає такі етапи: - підготовка волокнистої структури, призначеної для армування деталі, яку виготовляють; - уміщення волокнистої структури у форму, в якій принаймні одна стінка утворена гнучкою мембраною; - інжекція у форму смоляної композиції, що має масовий вміст летучих речовин менше 25 %, і температуру, при якій її в'язкість складає від 0,1 Па·с до 0,3 Па·с, і - полімеризація смоли у формі, вміщеній у корпус з температурою, яка поступово підвищується, причому етап полімеризації включає початкову фазу тільки часткової полімеризації, в процесі якої 2 (19) 1 3 91991 4 10. Спосіб за п. 1, який відрізняється тим, що використовують смолу, вибрану з фенольних і фуранових смол. 11. Спосіб за п. 1, який відрізняється тим, що смоляна композиція додатково містить тверді наповнювачі. 12. Спосіб за п. 1, який відрізняється тим, що в процесі кінцевої фази застосовують тиск, що складає від 1 МПа до 2,5 МПа. Галузь техніки Цей винахід стосується виготовлення деталей з композитного матеріалу з волокнистим армуванням і полімерною матрицею із використанням методу інжекції полімеру (смоли) під тиском, відомого також як метод RTM (від англійського "resin transfer molding"). Більш конкретно, галуззю застосування цього винаходу є виготовлення товстих деталей з композитного матеріалу. Як приклад таких товстих деталей можна навести дифузори сопел ракетних двигунів, виготовлені з композитного матеріалу, зміцненого вуглецевим волокном та з матрицею з фенольного полімеру. Очевидно, що винахід є застосовним для виготовлення широкого спектру деталей як для ракетних або авіаційних двигунів, так і тих, що є придатними для більш загального використання у космічній та авіаційній, а також в інших галузях. Попередній рівень техніки Технології, які використовують у цей час для виготовлення товстих деталей з композитного матеріалу, мають у своєму складі попереднє просочування полімером шарів чи смуг тканини або іншої волокнистої структури, складання або намотування попередньо просочених шарів або смуг на формоутворювальний пристрій та оправку до одержання бажаної товщини, потім покриття одержаної заготовки відшаровувальною плівкою, тканиною для дренажу смоли та еластомерною оболонкою, яке дозволяє здійснити полімеризацію полімеру (смоли) в автоклаві та одержати деталь, що має практично бажану форму. Такий спосіб дозволяє одержати задовільні технічні результати у певних випадках застосування, а саме низьку залишкову пористість і досить високий вміст зміцнювального волокна. Однак промислове застосування цього способу має недоліки: просочування смолою та полімеризація в автоклаві після складання або намотування виконується у вигляді декількох послідовних етапів. Це просочування шляхом проходження через ванни передбачає використання розчинників і потребує спеціальної обробки відходів, оскільки вони становлять проблему для навколишнього середовища, гігієни та безпеки. Також давно відомий метод інжекції полімеру (смоли) в закриту форму (RTM), який широко використовують і який дозволяє поєднати етапи просочування зміцнювального волокна у формі шляхом інжекції смоли та полімеризації в автоклаві без допуску зовнішнього повітря до просоченого зміцнювального волокна. Однак якщо звичайний метод RTM використовують при дуже товстому зміцнювальному волокні, важко одержати деталі з композитного матеріалу з низькою залишковою пористістю. Насправді, для глибокого просочування товстого зміцнювального волокна потрібна смола з низькою в'язкістю. Зниження в'язкості шляхом використання розчинників та використання смол, полімеризація яких супроводжується вивільненням летучих речовин, як відбувається особливо з фенольними смолами, означає, що композитний матеріал після полімеризації смоли має високу залишкову пористість. Можна знизити пористість, декілька разів повторюючи цикл "просочування-полімеризація", але лише за рахунок значного збільшення тривалості та вартості обробки. Суть винаходу Задачею цього винаходу є розробка способу виготовлення деталей з композитного матеріалу зі зміцнювальним волокном і полімерною матрицею, який дозволяє одержати товсті деталі з низькою пористістю і не має вказаних недоліків способів, відомих з рівня техніки, які використовують попереднє просочування або звичайний метод RTM. Розв'язання цієї задачі досягається у способі виготовлення товстої деталі з композитного матеріалу з армуючим (зміцнювальним) волокном і полімерною матрицею, який має у своєму складі такі етапи: - підготовка волокнистої структури, призначеної для армування (зміцнення) виготовленої деталі; - уміщення волокнистої структури в форму, у якої принаймні одна стінка утворена гнучкою мембраною; - інжекція у форму смоляної композиції, яка має масовий вміст летучих речовин менше 25% і температуру, при якій її в'язкість складає від 0,1 до 0,3 Па с, і - полімеризація смоли у формі, уміщеній у корпус з температурою, що поступово підвищується, причому етап полімеризації включає принаймні одну кінцеву стадію полімеризації під тиском для одержання деталі з композитного матеріалу із залишковою об'ємною пористістю, яка складає менше 11%. Під товстою деталлю тут мають на увазі деталь, яка має товщину, що дорівнює принаймні 5см. Волокниста структура може бути одномірною (1D), сформованою, наприклад, скручуванням нитки або очесу, двовимірної (2D), сформованої, наприклад, складуванням волокнистих шарів, або тривимірної (3D), сформованої, наприклад, триви 5 мірним тканням, плетінням або в'язанням, або накладанням волокнистих шарів один на одного та зв'язуванням їх між собою. У цьому останньому випадку волокнисті шари можуть бути зв'язані "механічно" елементами, що проходять крізь них. Зв'язування може здійснюватись методом голкопробивання з витягуванням волокон з площини шарів, вставлянням ниток або жорстких елементів (голок або стрижнів) поперек шарів або зшиванням. Волокниста структура у такому разі утворює заготовку деталі, що виготовляється, яка при обробці зберігає свою зв'язність, не будучи при цьому жорсткою. Зв'язок між волокнистими шарами, що складають волокнисту 3D-структуру, може також досягатися за допомогою зв'язуючого елемента, такого як органічна або неорганічна зв'язуюча, яка не лише зв'язує шари, але й надає жорсткості волокнистій структурі. Слід зауважити, що у разі з волокнистою 3Dструктурою, яка утворює нежорсткі волокнисті заготовки, жорсткість може бути надана шляхом зміцнення за допомогою часткового ущільнення заготовок. У разі з нежорсткою волокнистою структурою (нежорстка 1D, 2D або 3D-структура) краще здійснювати її ущільнення. Це ущільнення може здійснюватись принаймні частково за допомогою гнучкої мембрани в процесі полімеризації під тиском. У разі з жорсткою волокнистою структурою між волокнистою структурою і гнучкою мембраною краще розміщують дренаж, і смола, яка міститься в дренажі, проникає у волокнисту структуру в процесі остаточної полімеризації під тиском. В обох випадках, завдяки присутності гнучкої мембрани, яка є стінкою , форми, і полімеризації під тиском пористість композитного матеріалу знижується. Можна використовувати форму, що містить жорстку опорну частину, яка має поверхню, що відповідає профілю поверхні виготовленої деталі, на яку накладають волокнисту структуру. Згідно з відмітними ознаками способу за винаходом можна здійснювати попередню дистиляцію смоляної композиції перед її інжекцією у форму для зниження масового вмісту летучих речовин до значень менше 25%. У способі використовують поліконденсуючу смолу, таку як фенольна, особливо резольного типу, або фуранова смола. До смоли можуть бути додані тверді наповнювачі у тонкоподрібненому стані. Краще етап полімеризації має у своєму складі початкову фазу, в процесі якої температуру підтримують на першому значенні, і для видалення летучих речовин, що виділяються, у формі встановлюють вакуум, та кінцеву фазу, в процесі якої температура поступово підвищується від першого значення, і тиск в корпусі підвищується для прикладання до просоченої волокнистої структури найкращого тиску, що складає 1мПа, наприклад, який перебуває у діапазоні від 1МПа до 2,5МПа. Таким чином, спосіб за винаходом відрізняється тим, що він пристосовує RTM-метод особливим 91991 6 чином для виготовлення товстих деталей з низькою пористістю. Короткий опис графічних матеріалів Суть винаходу стане більш зрозумілою з подальшого докладного опису з посиланнями на додані креслення. На Фіг.1 представлена послідовність етапів здійснення способу згідно з винаходом. На Фіг.2 схематично представлений загальний вигляд установки, що дозволяє здійснити спосіб за винаходом. На Фіг.3 і 4 схематично представлені варіанти здійснення форми для виготовлення дифузора сопла ракетного двигуна з нежорсткої волокнистої заготовки. На Фіг.5 представлений схематичний вигляд варіанту здійснення форми для виготовлення дифузора сопла ракетного двигуна зі зміцненої жорсткої волокнистої заготовки. На Фіг.6 представлені зміни тиску і температури впродовж етапу полімеризації смоли на прикладі варіанту здійснення способу за винаходом. Відомості, які підтверджують можливість здійснення винаходу Перший етап 10 способу полягає у підготовці волокнистої структури, призначеної для армування (зміцнення) деталі, яку виготовляють, з композитного матеріалу. Ця волокниста структура може мати вигляд тривимірної (3D) волокнистої заготовки, яка має форму, що відповідає формі деталі, яку виготовляють, та яка має достатню зв'язність, що припускає обробку без втрати цієї зв'язності. Згідно з добре відомим способом така волокниста 3D-заготовка може являти собою нетканий матеріал або бути одержана способами тривимірного ткання, в'язання або плетіння, або накладанням один на одного двовимірних шарів (2D-шарів) і зв'язуванням їх між собою. 2D-шари можуть бути утворені тканиною, або односпрямованими (UD, unidirectional) полотнами, або багатовимірними полотнами, які складаються з декількох односпрямованих полотен, накладених одне на одне у різних напрямках і зв'язаних між собою. Зв'язок між 2D-шарами може здійснюватися методом голкопробивання, шиттям або вставленням поперек шарів ниток чи жорстких елементів. Як приклад можна навести патенти США 4790052 і 5226217, які розкривають виготовлення волокнистих 3D-структур різних можливих форм. Можна також використовувати волокнисту 3Dзаготовку з наданою жорсткістю, яку можна обробляти, зберігаючи її форму за допомогою підтримувального оснащення. Таку заготовку можна одержати зміцненням нежорсткої волокнистої 3Dзаготовки шляхом введення у неї матеріалу в кількості, достатній для зв'язування волокон заготовки одного з одним, тобто попереднім ущільнюванням заготовки. Це може бути реалізовано методом хімічної інфільтрації парів (CVI) або із використанням рідинної технології, тобто просочування заготовки рідким попередником зміцнювального матеріалу, наприклад, смоли, і перетворення попередника за допомогою термічної обробки, причому форма волокнистої заготовки підтримується в оснащенні. 7 Жорстку волокнисту 3D-заготовку можна також одержати накладанням один на одного 2D-шарів і зв'язуванням їх за допомогою органічної (смола) або неорганічної зв'язуючої. Як вказано вище, можна також використовувати волокнисті 1D-структури, наприклад, одержані простим скручуванням нитки, очесу або стрічки, або волокнисті 2D-структури, одержані, наприклад, простим складуванням 2D-шарів. Другий етап 11 способу має у своєму складі уміщення волокнистої структури у форму ущільнювальної установки, такої, наприклад, як представлено на Фіг.2. Цей пристрій має корпус 20, що утворює автоклав, всередині якого на опорі 23 розташована форма 22, яка містить волокнисту структуру. Варіанти здійснення форми 22 будуть описані далі з посиланнями на Фіг.3 і 5. Смоляна композиція надходить у форму з інжекційної системи 24 по трубі 25, яка з'єднує інжекційну систему з формою 22, наприклад, в основі форми. Інжекційна система 24 містить резервуар і засоби для необов'язкового нагрівання смоли і створення підвищеного тиску. Труба 26 з'єднує форму 22, наприклад, у верхній її частині, з джерелом вакууму (не показаний). Клапан 27, встановлений на трубі 26, дозволяє встановити або зняти вакуум у формі 22. Крім того, труба 28 з'єднує автоклав 20 з джерелом газу, наприклад азоту, під тиском (не показаний). Вузол 29 клапана і регулятора тиску, встановлений на трубі 28, дозволяє встановити або зняти бажаний підвищений тиск в автоклаві 20. Крім того, в автоклаві 20 звичайно є нагрівачі, наприклад резистивного типу, з'єднані із засобами регулювання температури (не показані). У пристрої, зображеному на Фіг.2, смола подається через основу форми і поступово піднімається вгору під дією вакууму, встановленого у формі за допомогою зв'язку з джерелом вакууму, а також, у разі потреби, і під дією надлишкового тиску смоли, що надходить. Звичайно, можливі інші компонування, зі зворотнім потоком смоли у формі або з поданням смоли на інші рівні форми, особливо, коли деталь, яку виготовляють, має великі розміри. Форми, призначені для кільцеподібних структур, представлені на Фіг.3-5 на прикладі виготовлення дифузора сопла ракетного двигуна. У такому разі кращою волокнистою структурою є 3Dзаготовка з вуглецевого волокна, сформована волокнистими шарами (тканини або полотна), накладеними один на одного і зв'язаними між собою методом голкопробивання. Заготовка має форму замкненого кільця, усіченого конуса або профіль, вигнутий у вигляді "підставки для яйця". її розміри змінюються відповідно до розмірів дифузора, який виготовляють. Товщина заготовки перевищує 5см і може сягати 15см і навіть більше. Зрозуміло, форми волокнистих структур і форм завжди відповідають формам деталей, які виготовляють. Форми, зображені на Фіг.3 і 4, призначені для попередньо не ущільненої волокнистої заготовки без наданої жорсткості, або "сухої" заготовки. 91991 8 Форма, зображена на Фіг.3, містить елемент, або підтримуюче оснащення 32 з основою 32а, розташованою на опорі 33, з якої виступає центральна частина 32b, що має зовнішню поверхню у формі істотно усіченого конуса, профіль якої відповідає профілю поверхні, що визначає потік газу в дифузорі сопла, що виготовляють. Заготовку 30 дифузора, який виготовляють, що має в основному кільцеподібну форму, кладуть на центральну частину 32b і спирають одним аксіальним кінцем на основу 32а. Дренаж 34 дифузії смоли розташований на зовнішній поверхні заготовки 30, причому дренаж 34 має форму, наприклад, решітки. Весь вузол покритий гнучкою непроникною мембраною 36, виготовленою з еластомеру, наприклад, із силікону. Мембрана 36 герметично закріплена затискними хомутами навкруг основи 32а і подовження 32с вгорі центральної частини 32b. Труби 25 і 26 герметично з'єднуються з отворами, утвореними в мембрані 36 внизу і вверху центральної частини 32b відповідно. Канал 38 дифузії смоли проходить навкруг нижньої частини заготовки 30 і забезпечується смолою крізь трубу 25. Канал 38 являє собою, наприклад, трубку з отворами. Смола, що надходить по трубі 25, розподіляється навкруг нижньої частини заготовки по каналу 38, піднімається по дифузійному дренажу 34 і крізь нього проникає у заготовку 30. Надлишки смоли відводяться по відвідній (вакуумованій) трубі 26, з'єднаній з отвором, утвореним в мембрані 36 у верхній частині оснащення 32. На Фіг.4 представлена форма, що має жорстке охоплююче підтримуюче оснащення 42, яке відрізняється від оснащення, зображеного на Фіг.3. Це оснащення має елемент 42b у формі усіченого конуса з закритим верхнім кінцем 42с меншого діаметру і коміром 42а з протилежного відкритого боку. Внутрішня поверхня обладнання відповідає бажаному профілю зовнішньої поверхні дифузора, який виготовляють. Заготовку 40 дифузора кладуть на внутрішню поверхню елемента 42Ь у формі усіченого конуса. Дренаж 44 дифузії смоли розташований на внутрішній поверхні заготовки 40 і має форму, наприклад, решітки. Гнучка непроникна мембрана 46, виготовлена з еластомеру, наприклад, із силікону, покриває дренаж 44. Мембрана проходить безперервно по всій внутрішній поверхні вузла, утвореного оснащенням 42. По периферії вона герметично затиснута між коміром 42а та опорою 43. У центральній частині вона герметично затиснена між верхнім кінцем 42с оснащення та опорною деталлю 47. Канал 48 дифузії смоли проходить вздовж нижньої частини заготовки 40 та забезпечується смолою зсередини крізь трубу 25. Канал 48 являє собою, наприклад, трубку з отворами. Смола, що надходить по трубі 25, розподіляється навкруг нижньої частини заготовки, піднімається по дифузійному дренажу 44 і крізь нього проникає у заготовку 40. Надлишки смоли відводяться по відвідній трубі 26, з'єднаній з отвором, утвореним у верхній частині 42с оснащення 42. 9 Форма, призначена для зміцненої жорсткої волокнистої 3D-заготовки, представлена на Фіг.5. Заготовка може бути зміцнена введенням методом хімічної інфільтрації парів (CVI) піровуглецю (РуС), що зв'язує волокна між собою. Методи CVI введення піровуглецю самі по собі добре відомі. Зміцнена волокниста заготовка 50 герметично затиснена між внутрішньою та зовнішньою мембранами 52, 54 і знаходиться на опорі 53. Непроникні мембрани виготовлені з еластомеру, наприклад, із силікону, і між заготовкою 50 та принаймні зовнішньою мембраною 54 уміщується відшаровуючий шар 55 і дренажна тканина 56. Як показано на Фіг.5, мембрани 52, 54 герметично притиснені одна до одної на опорі 53, і стрижень 57, підтримуваний опорою, притискає внутрішню мембрану 52 до внутрішньої поверхні заготовки 50. Канал 58 дифузії смоли сформований навкруг нижньої частини заготовки 50 під мембраною 54 і герметично з'єднаний з трубою 25. Смола, що надходить по трубі 25, проникає у заготовку крізь дренажну тканину 56 та відшаровуючий шар 55. Надлишки смоли відводяться крізь тканину 56 і трубу 26. Відшаровуючий шар 55 полегшує виймання з форми після полімеризації смоли. Після уміщення волокнистої структури в корпус 20 наступний етап 12 полягає у підготовці смоли до інжекції у форму 22. Спосіб за винаходом призначений головним чином для виготовлення деталей із композитного матеріалу з матрицею з поліконденсованого полімеру, особливо з поліконденсованого фенольного полімеру. В основному використовують фенольну смолу резольного типу. Фенольні смоли, які звичайно використовують у RTM-методах, мають низьку в'язкість. Крім того, в них є велика кількість розчинюючої речовини, про що свідчить порівняно високий масовий вміст летучих речовин, який становить близько 40%. В процесі полімеризації ці летучі речовини створюють досить високу пористість, близько 15%. Таким чином, відповідно до відмітних ознак цього винаходу упорскують смолу, яка має відносно малий масовий вміст летучих речовин, менше 25%, краще менше 20%. Під летучою речовиною тут розуміють розчинник, з'єднаний зі смолою, та інші речовини, які видаляють у газоподібному стані в процесі циклу полімеризації. Залежно від вмісту летучих речовин у наявній смоляній композиції може виникнути необхідність у попередній обробці для зниження цього вмісту. Така попередня обробка складається з попередньої вакуумної дистиляції при підтриманні помірної температури смоли. Температуру вибирають достатню для здійснення попередньої дистиляції, але яка не запускає полімеризацію смоли, що перешкоджає її упорскуванню в ущільнювану волокнисту заготовку. У разі з фенольними смолами, особливо резольного типу, цю температуру вибирають, наприклад, між 60°С і 90°С. Для надання смоляній композиції в'язкості, достатньо низької для глибокого просочування ущільнюваних товстих волокнистих заготовок, може виникнути потреба у нагріванні смоли для підви 91991 10 щення її температури до рівня, необхідного для одержання бажаної в'язкості. Звичайно, ця в'язкість має знаходитись у діапазоні від 0,1Па с до 0,3 Па с, краще від 0,1 Па с до 0,15 Па с. У разі з фенольними смолами резольного типу із вмістом летучих речовин менше 25% краща температура перебуває у діапазоні між 65°С і 85°С. Зрозуміло, що температура не повинна перевищувати значення, вище якого підвищення в'язкості смоли перешкоджатиме її упорскуванню. Смолу з бажаним вмістом летучих речовин і в'язкістю упорскують у форму 22 (етап 13) за допомогою інжекційної системи 24, пристосованої для подання смоляної композиції при бажаній температурі та, можливо, під тиском, який може сягати, наприклад, 3кПа. В той же час, внутрішній об'єм форми вакуумується відкриванням клапана 27. В автоклаві 20 через трубу 28 може встановлюватися протитиск, щоб урівноважити тиск всередині й зовні форми та уникнути здуття мембрани (мембран). Після упорскування смоли настає етап полімеризації у формі 22 (етап 14). На Фіг.6 представлений приклад зміни температури і тиску у формі та автоклаві впродовж циклу полімеризації. Краще етап полімеризації має у своєму складі початкову фазу 14а, в ході якої температура Т в автоклаві 20 підвищується до рівня Т1 і підтримується на цьому рівні, і у формі 22 відкриванням клапана 27 підтримується вакуум. Тиск Р1 в автоклаві 20 може підтримуватися таким, що дорівнює тиску навколишнього середовища або дорівнює протитиску, встановленому у процесі інжекції. Температура підтримується на рівні Т1, достатньому для дегазації смоли, тобто видалення летучих речовин, які містяться в смолі, і при цьому залишаючи її досить рідкою, щоб вона могла продовжувати затікати у волокнисту заготовку і заповнювати пори під час видалення летучих речовин через трубу 26. У разі з фенольними смолами резольного типу ця температура Т1 краще становить від 65°С до 85°С. Тривалість t1 початкової фази вакуумної дегазації циклу полімеризації вибирають таким чином, що вона дозволяє видалити достатню кількість летучих речовин, щоб після полімеризації одержати бажаний рівень залишкової пористості в полімерній матриці. Ця тривалість t1 може складати від декількох годин до декількох десятків годин. Потім настає кінцевий етап 14b полімеризації під тиском. Для цього вакуумування форми 22 припиняється, потім в автоклаві 20 створюється підвищений тиск, і температура в автоклаві підвищується кроками до досягнення кінцевої температури полімеризації Tf. В автоклаві підтримують відносно високий тиск Р2, краще вище 1МПа, наприклад, в діапазоні від 1МПа до 2,5МПа. Під впливом тиску смоляна композиція заповнює залишкові пори волокнистої структури. Якщо йдеться про нежорстку волокнисту структуру, тиск в автоклаві викликає стискання волокнистої структури, що дозволяє одержати деталь з композитного матеріалу, яка має не лише зменшену пористість, але також збільшений об'ємний вміст волокон порівняно з волокнистою структу 11 рою. Під об'ємним вмістом волокон розуміють частку, зайняту волокнами в удаваному об'ємі волокнистої структури або деталі. Слід зауважити, що нежорстка волокниста структура може також бути ущільненою або попередньо ущільненою на етапі, що передує етапу полімеризації підтиском. У разі з жорсткою волокнистою структурою тиск в автоклаві змушує смоляну композицію, утриману в дренажній тканині форми, затікати у волокнисту структуру, зменшуючи, таким чином, пористість. Температура Tf залежить від типу використаної смоляної композиції. Так, у разі з фенольними смолами резольного типу краща температура Tf перевищує 160°С. Після завершення полімеризації нагрів автоклаву припиняється, і тиск в автоклаві повертається до атмосферного. Для полегшення заповнення пор волокнистої структури та зниження залишкової пористості деталі з композитного матеріалу можна використовувати смоляну композицію, яка містить тверді наповнювачі. Ці тверді наповнювачі повинні знаходитись в подрібненому вигляді та в обмеженій кількості, щоб не перешкоджати глибокій інжекції у волокнисту структуру. Так, кращий масовий вміст твердих наповнювачів не повинен перевищувати 10%. Як твердий наповнювач можна використовувати, наприклад, сажу. Хоча вище описано використання вуглецевого волокна для одержання волокнистої структури, очевидно, що можуть використовуватись й інші види волокон, органічних або неорганічних, наприклад скляне або керамічне (кремнеземне, глиноземне тощо). Крім того, можливо використання іншої поліконденсованої смоли, не фенольної, якщо етапи підготовки смоляної композиції, інжекції у форму та полімеризації можуть здійснювати способом, подібним до вище описаного. Таким чином, можуть використовуватись смоли фуранового типу. Випробування проводили на зразках "сухих" волокнистих 3D-заготовок, утворених шарами тканини з вуглецевого волокна, накладеними на оправку та зв'язаними між собою методом голкоп 91991 12 робивання для створення волокнистих заготовок у формі істотно усіченого конуса, аксіальна довжина якого могла сягати 110см і зовнішній діаметр міг сягати 200см. У випробуваннях використовували фенольну смоляну композицію резольного типу, попередньо дистильовану так, щоб масовий вміст летучих речовин складав приблизно 20%. Інжекцію смоляної композиції здійснювали при температурі приблизно 85°С, під тиском 0,2МПа, з вакуумуванням форми. Цикл полімеризації складався з початкової фази з тривалістю t1 при температурі 65°С-85°С з вакуумуванням форми і без підвищення тиску в автоклаві і кінцевої фази під тиском від 1МПа до 2,5МПа в автоклаві з кроковим підвищенням температури до приблизно 160°С. Оскільки тривалість t1 складала від декількох годин до декількох десятків годин, у різних ущільнених деталях спостерігали таке: - коливання відносної щільності від 1,35 до 1,43; - коливання відкритої залишкової пористості від 5,9% до 10%; - коливання коефіцієнта ущільнення від 8% до 37%, де під коефіцієнтом ущільнення розуміють відносне зменшення об'єму одержаної деталі порівняно з волокнистою заготовкою; і - коливання вмісту волокон від 38% до 54%. Ці випробування підтверджують можливість використання способу згідно з винаходом для ущільнення товстих волокнистих текстур за допомогою методу інжекції смоли у закриту форму (RTM), одержуючи при цьому знижену залишкову пористість менше 11% і, у разі з "сухими" волокнистими текстурами, досить високий вміст волокон. Також слід відзначити, що збільшення тривалості t1 до декількох десятків годин дозволяє одержати низьку залишкову пористість, але знижує здатність ущільнення та збільшення вмісту волокон через збільшення в'язкості смоли в кінці початкової фази етапу полімеризації. Очевидно, що можуть бути виготовлені деталі більших розмірів, ніж виготовлені у процесі вказаних випробувань. 13 91991 14 15 Комп’ютерна верстка Л. Ціхановська 91991 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for densification of fibrous structures by resin transfer moulding for making thick parts of composite material

Автори англійськоюBoutefeu Brigitte, Dauchier Martine, Fages Marie-Laure, Cauchois Jean-Pierre

Назва патенту російськоюСпособ уплотнения волокнистых структур методом инжекции полимера в форму для изготовления толстых деталей из композитных материалов

Автори російськоюБутфо Брижитт, Дошье Мартин, Фаг Мари-Лор, Кошуа Жан-Пьер

МПК / Мітки

МПК: B29C 70/04

Мітки: деталей, форму, виготовлення, ущільнення, інжекції, полімеру, матеріалів, товстих, композитних, спосіб, структур, методом, волокнистих

Код посилання

<a href="https://ua.patents.su/8-91991-sposib-ushhilnennya-voloknistikh-struktur-metodom-inzhekci-polimeru-u-formu-dlya-vigotovlennya-tovstikh-detalejj-z-kompozitnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ущільнення волокнистих структур методом інжекції полімеру у форму для виготовлення товстих деталей з композитних матеріалів</a>

Попередній патент: Спосіб та пристрій для виготовлення клем свинцево-кислотного акумулятора та клема, виготовлена цим способом

Наступний патент: Неанілінові похідні 1,1-діоксидів ізотіазол-3(2н)-ону як модулятори x-рецептора печінки

Випадковий патент: Спосіб очистки води промислової каналізації атомних електростанцій